N型超高效太陽能單晶硅片智能車間建設與應用

任耀華

(中國電子科技集團公司第二研究所,山西 太原 030024)

太陽能發電行業健康發展,不僅是構建以新能源為主體的新型電力系統的關鍵路徑,同時也是我國實現碳達峰、碳中和目標的重要支撐[1]。但是當前傳統太陽能單晶硅片制造車間自動化程度不高,依靠人工進行尺寸大重量大的晶棒搬運,勞動強度大,同時導致生產效率不高,對硅棒造成污染,導致生產運營成本高利潤率不高,嚴重影響企業的競爭力和行業健康發展。與此同時,隨著信息技術的不斷發展,云計算、物聯網、人工智能等技術催生了智能時代的到來,聯接了物理世界和數字世界。生產制造企業紛紛布局數字化轉型,利用新一代信息技術,通過系統集成使整個生產過程串聯起來,構建業務數據的采集、傳輸、存儲、處理、分析、可視化結果和反饋的閉環,從而提高信息及時性、準確性,提高企業整體的運行效率[2]。

本文以太陽能單晶硅片制造車間為依托,以自動化、物聯網、全流程質量追溯、數字孿生和系統集成等技術為核心,打造可復用的太陽能單晶硅片智能制造解決方案,有效縮短產品研制周期、降低運營成本、提高生產效率、提升產品質量、降低資源能源消耗,助力企業數字化轉型。

1 單晶硅片智能車間總體架構設計

1.1 單晶硅片制造的工藝流程

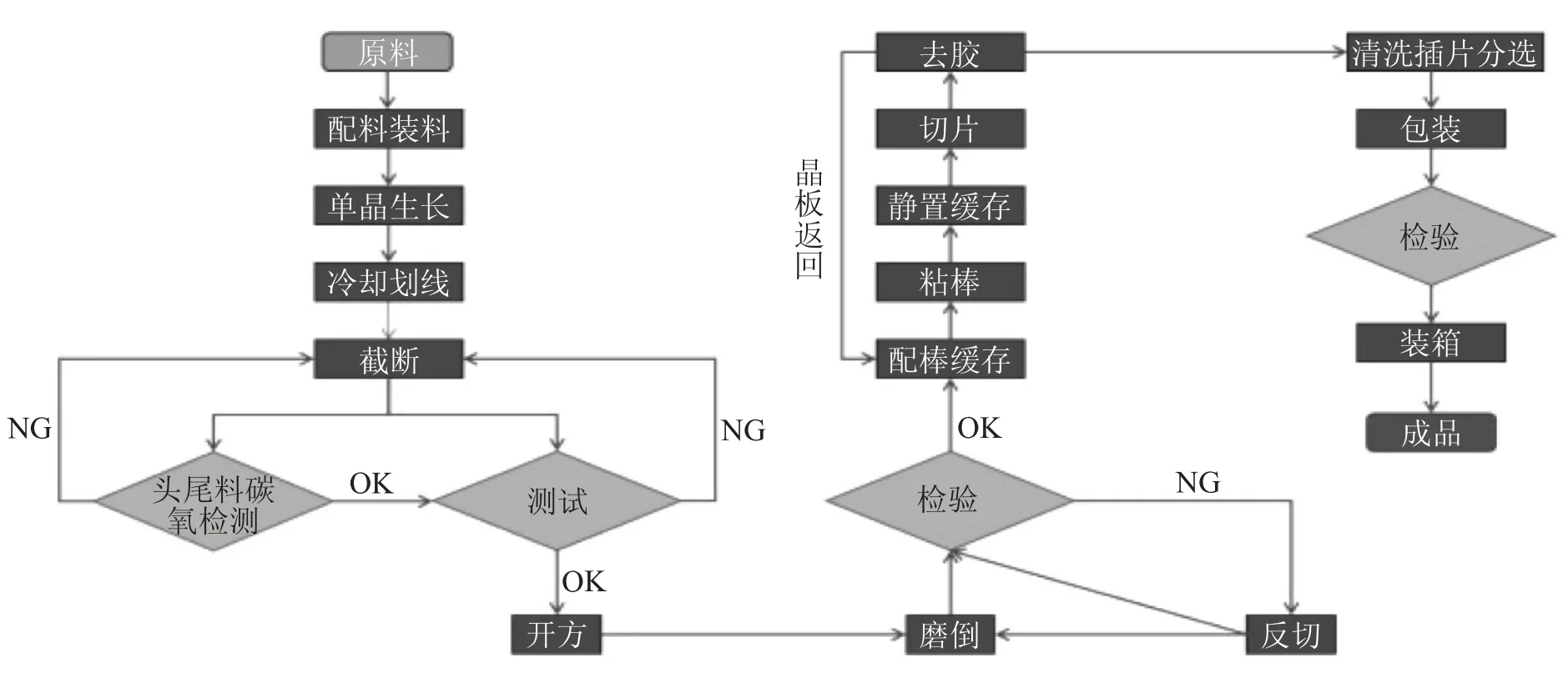

“經濟性”是太陽能產業發展的根本動能,而電池轉換效率則可發揮全局性的關鍵作用,也是未來降低成本的關鍵。N型超高效單晶硅片較P型硅片擁有更高的電池提效潛力,N型隧穿氧化鈍化技術和異質結技術為近年來最受關注的新興高效電池技術。N型超高效單晶硅片的主要工藝流程如圖1所示。

圖1 N型超高效單晶硅片的主要工藝流程

1.2 單晶硅片智能車間總體架構

針對N型超高效單晶硅片智能制造車間的需求,搭建一個全自動生產平臺,實現主要物料自動配送及主要工藝段物料上下料自動化,構建了一個集業務功能與業務流程于一體的數據共享平臺,建立一個跨部門的、智能化的資源協同管理平臺,利用網絡架構打造集自動化、網絡化、信息化、智能化于一體的先進單晶生產智能車間,提高作業效率,降低運行成本,為后續擴產提供裝備及數據支撐。

面向N型超高效單晶硅片智能車間的智能制造系統從系統層級角度可以劃分為設備層、控制層、數據層、應用層、決策層和表現層6個層次,研究涵蓋從設備監控、優化控制、執行制造及優化分析為核心的系統建設,依靠工業互聯網等新一代信息技術,打造基于智能制造體系的工業軟件平臺,實現從底層設備到生產經營管理的互聯互通和信息融合[3]。單晶硅片智能車間總體架構如圖2所示。

1.2.1 設備層

設備層是單晶硅片智能車間的基礎,主要包括截斷機、開方機和切片機等工藝裝備、傳輸線、桁架等自動化設備、重載自動搬運車(AGV)和協作AGV等物流設備以及配棒庫、原材料庫和成品庫等倉儲設備。

1.2.2 控制層

控制層包括數據采集與監控系統、物流調度系統和倉儲控制系統(WCS),實現向上數據采集和向下設備控制、物流調度和倉庫控制。采集的數據包括:工藝數據、質量數據、檢測數據、RFID數據、設備數據和環境數據等全要素數據;同時根據產品信息下發工藝文件、標準作業指導書(SOP)、檢測文件等設備控制信號,實現對車間所有設備管控的透明化可視化。

1.2.3 數據層

數據層根據數據類型和時序劃分為實時數據庫和關系數據庫,并通過數據清洗和數據標準化,實現數據有序的處理和存儲。

1.2.4 應用層

主要包括MES系統和WMS系統,達到車間人機料法環全面質量管理的目標,實現現場管理的信息化和精益化。

1.2.5 決策層

主要實現面向訂單的產品全生命周期追溯和數據挖掘與分析兩個模塊,利用物聯網和人工智能技術對底層業務數據挖掘分析,實現看板監控、質量分析、工藝優化指導、設備分析、遠程運維支持、生產績效、業務智能分析,實現車間管理的智能化。

1.2.6 表現層

構建數字化工廠模型,利用數字孿生技術、工業知識軟件化等技術,實現車間管理的集中管理和遠程控制。

2 單晶硅片智能車間關鍵技術

2.1 單晶硅片自動化系統技術

單晶硅片在制造過程中,經過原始圓棒、截斷后圓棒、方棒、硅片等過程,原始圓棒質量近1 000 kg,亟需通過自動化手段,大幅降低勞動強度。本文中單晶硅片自動化主要包括轉運原始晶棒的AGV、原始晶棒上料的桁架、截斷后圓棒的傳輸線、截斷后圓棒上下料的地軌機器人、切片AGV和六軸機器人,實現整個智能車間的自動化系統,圖3為原始圓棒轉運AGV,主要工作流程為:取棒小車推至待下料單晶爐旁→取棒小車從單晶爐中夾取晶棒→晶棒AGV背負晶棒轉運架行駛至待出料單晶爐旁→取棒小車行推晶棒AGV小車旁→取棒小車將晶棒旋轉90°后放置到晶棒轉運架上→AGV小車背負轉運架至下一出料單晶爐→轉運架2個儲位放滿后AGV小車背負轉運架到達緩存冷卻區。

圖3原始圓棒轉運AGV

圖4 為地軌機器人主要實現截斷后圓棒開方機的上下料和方棒磨方倒角機的上下料。其工藝流程為:機械手自動從輸送線夾取晶棒→根據開方/磨方倒角機生產情況自動判斷緩存或上料→開方/磨方倒角機完成開方/磨方倒角→機械手自動下料→放置于下料緩存臺→自動稱重系統稱重。

圖4地軌機器人

圖5 為切片AGV主要實現粘棒后方棒與切片之間的配送。切片完成后合格則由AGV轉運至脫膠設備上料口或脫膠緩存臺,不合格則由AGV轉運至脫膠不合格料架。工藝流程為:切片機叫料指令下發MES→MES呼叫AGV上料→切片AGV從粘接駁臺接取方棒→至對應切片機完成自動上料后離開→切片機下料呼叫切片AGV→AGV從切片機取出方棒下料確認后放置于脫膠緩存臺。

圖5 地軌機器人

2.2 單晶硅片智能車間信息系統技術

單晶硅片智能車間信息系統主要目的是通過對車間生產現場各異構智能裝備的集成連接,實時采集生產車間各個工序和設備的實時狀態數據信息,為生產數據的實時分析處理提供數據來源,同時通過對車間底層智能裝備的控制,提高車間生產流程的可控性,如圖6所示,進而改善和優化企業的生產過程及生產管理,以使公司加速向生產制造柔性化和管理精細化方向發展,提高市場應對的實時性和靈活性,降低不良品率,改善生產線的運行效率,加強生產現場數據采集和在制品管理、產品質量和售后服務能力,降低生產成本,如圖7所示。

圖6 單晶硅片智能車間數據采集與監控系統

圖7 單晶硅片智能車間管理系統

單晶硅片智能車間信息系統的關鍵功能包括:

(1)異構智能裝備集成連接:車間現場智能裝備通信協議、接口訪問方式均各有不同,提供統一的通信機制實現各異構智能裝備集成運行;

(2)數據信息采集功能:通過與工業機器人、傳感器、PLC等通信實現數據采集和設備生產過程監控,同時,也為車間的運營提供統一的基礎數據,并以統一的方式將所有的現場信息提供給上層業務管理系統,使上層業務管理系統和設備生產線自動化設備之間的紐帶[4];

(3)智能裝備過程控制功能:接收并處理來自上層業務管理模塊的操作控制指令,經過分析處理后傳遞給智能裝備完成生產加工任務;

(4)產品生產進度跟蹤:通過對車間生產過程信息的采集,實時跟蹤產品的生產進度,經過系統分析處理后,輔助生產管理人員及時對生產計劃進行調整,以提高制定產品生產計劃的效率和準確性;

(5)產品生產質量控制:通過在車間生產加工過程中各類狀態信息的反饋收集,能夠實時獲取產品對應的質量信息,為生產過程質量控制提供數據分析來源。

2.3 基于數字孿生技術的智能車間可視化技術

基于單晶硅生產車間數字孿生仿真模型,構建生產狀態映射系統,將MES系統采集的實時生產數據(包括設備、物料、人員、訂單等)連接至3D場景,在生產監控大屏、PC瀏覽器、平板電腦、移動應用等終端上,實時展示所有生產運營相關信息,包括設備狀態、工藝參數、物料位置、人員位置、計劃執行情況等,并在出現異常時快速報警,為生產管理人員的現場調度,為企業高層管理人員的遠程管控提供支撐,如圖8所示。

圖8 N型超高效單晶硅片智能車間可視化系統

2.3.1 生產狀態數字孿生可視化映射平臺

項目基于Unity設計軟件開發生產狀態映射系統,基于MES數據采集、物料追溯與生產執行等模塊獲取的實時生產數據,支持三維環境中工廠生產過程可視化的軟件產品。同時,該產品支持與視頻監控系統、人員定位系統、物料跟蹤系統等外部系統的集成,從而,可以實現在統一平臺上對生產現場全局的實時監控平臺。

2.3.2 生產車間數字孿生可視化虛擬環境建設

利用前期建立的單晶硅片生產車間布局數字孿生可視化模型,建立用于生產狀態映射平臺的三維場景。為了保證整個車間場景的順暢運行,以及大量生產數據的展示,還需要對模型進行輕量化處理,去除模型內部較為復雜的結構,用平面代替復雜的曲面等,保證模型的大小可以滿足可視化監控平臺的需要。

2.3.3 生產車間實時生產數據接口

基于生產狀態映射平臺,將單晶車間的數字孿生仿真模型與MES系統數據采集平臺中對應的實體進行連接,與視頻監控系統、定位系統、物料跟蹤系統的數據通訊,可以根據對應系統的技術架構,定義接口通訊方式。

2.3.4 生產車間數字孿生可視化映射終端

單晶硅片生產車間生產狀態數字孿生可視化映射系統,將支持生產監控拼接大屏、生產現場大屏、電腦移動終端等多種顯示方式,顯示內容可以根據生產管理的需要進行定制,通常終端界面的內容包括設備監控、計劃監控和維保監控等。

3 智能車間的實施效果

單晶硅片智能車間實施后相較傳統生產車間,在提升智能制造水平、提高產品質量、促進安全生產、實現綠色發展等方面將取得的顯著經濟和社會效益,主要體現在4個方面。

(1)自動化系統的大量應用節省人工及物流成本,大幅降低工人的勞動強度,累計節省工人28名,物料轉運效率提高40%;

(2)實現了產品生產過程全面的追溯,并通過生產過程少子壽命的主要影響因素原料配比。根據質量結果,并利用智能算法給出最優原料配比,提升單晶硅片的生產質量;

(3)產品質量數據數字化,數字化系統對采集上來的質量數據進行統計分析,縮短線下的數據整理時間,提升質量響應的速率;

(4)通過集控中心、工業APP等多種形式,為提供生產者、管理者和決策者所需的智能輔助。

4 結束語

隨著太陽能單晶硅片高速高質量發展,需求量日益增加,傳統的硅片制造車間已經不能滿足太陽能單晶硅片的制造需求,尤其是N型單晶硅片。本文系統分析單晶硅片智能車間架構,以自動化、信息化、數字化和智能化為抓手,構建了可復用的單晶硅片智能制造解決方案,具有廣闊的應用前景。