重力梯度儀mK 級溫度穩(wěn)定度控制設計及驗證

劉 偉,周宇鵬,伍保峰,李松明,閆國瑞,王啟寧

(1. 北京空間飛行器總體設計部 空間熱控技術北京市重點實驗室; 2. 航天東方紅衛(wèi)星有限公司:北京 100094)

0 引言

隨著高精度測繪、定位以及空間科學探測等有關航天器有效載荷測量精度的日益提高,對有效載荷工作溫度及其穩(wěn)定度的要求也越來越高。如:歐空局的GOCE 衛(wèi)星要求同一軸線兩重力梯度儀敏感頭溫度梯度不超過0.5 ℃[1]。我國,某衛(wèi)星的星敏感器溫度波動要求控制在±1 ℃[2];某衛(wèi)星光學相機溫度穩(wěn)定度要求優(yōu)于±0.3 ℃[3];某衛(wèi)星有效載荷壽命期內溫度穩(wěn)定度要求優(yōu)于±0.1 ℃[4];“太極一號”衛(wèi)星激光干涉測距系統(tǒng)核心載荷的溫度穩(wěn)定度指標為優(yōu)于±0.1 ℃/1000 s[5];“天琴一號”衛(wèi)星核心載荷溫度穩(wěn)定度指標為優(yōu)于±50 mK/軌道周期[6]。重力梯度儀組件為了精確測量全球重力場、海洋環(huán)流和海平面的變化,必須保證其敏感頭相對位置的高度穩(wěn)定,而不同部位溫差引起的熱變形是相對位置變化的主要原因。因此某衛(wèi)星熱控設計中對其主要載荷——重力梯度儀提出了嚴苛的溫度穩(wěn)定度指標,即優(yōu)于±10 mK/200 s,比目前國內研制的其他航天器部組件的溫度穩(wěn)定度指標高出數倍。

mK 級溫度波動控制的難點主要體現在:1)重力梯度儀自身沒有熱耗,其溫度穩(wěn)定度主要受周圍艙板、設備的影響,而后者的溫度波動至少比前者高出2~3 個數量級,必須保證二者之間良好的熱隔離才能實現重力梯度儀的溫度穩(wěn)定;2)衛(wèi)星運行在晨昏軌道上,全年及軌道周期內的外熱流變化劇烈,而體裝式太陽電池陣構型進一步加劇了星表溫度波動(-80~130 ℃之間),極大增加了溫度波動控制的難度;3)mK 級高精度主動測控溫系統(tǒng)的技術實現面臨全新的挑戰(zhàn)。

本文結合重力梯度儀的結構特征,提出構建部件級阻容濾波網絡,進行系統(tǒng)級隔熱強化設計和高精度多級主動測控溫系統(tǒng)設計的mK 級溫度波動控制方案,并通過熱分析和熱平衡試驗驗證設計效果。

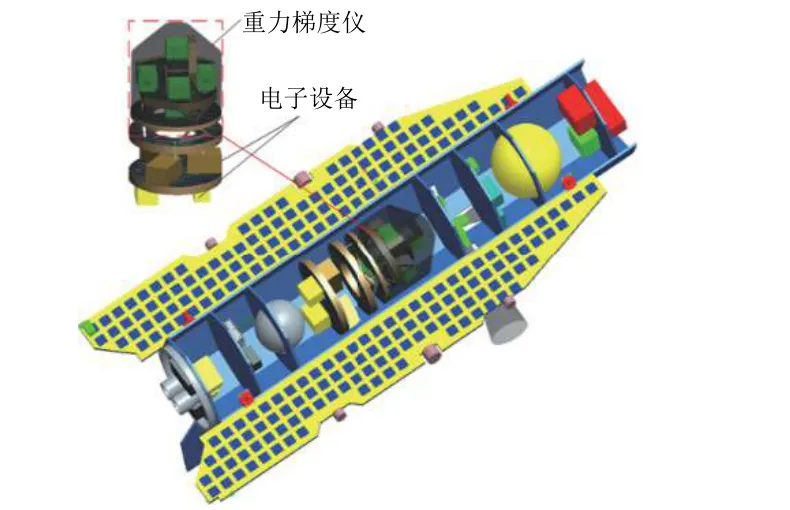

1 重力梯度儀組成及布局

重力梯度儀由超穩(wěn)定結構、6 臺梯度儀敏感頭和電子設備組成,見圖1。超穩(wěn)定結構由基板、X向板及Y向板組成,通過X 型柔性鉸鏈與中間托板連接。無熱耗的梯度儀敏感頭和超穩(wěn)定結構組成的梯度儀組件的溫控指標為20~25 ℃,溫度穩(wěn)定度指標為優(yōu)于±10 mK/200 s。熱耗較大的電子設備安裝在梯度儀電子設備板上,其溫控指標為0~30 ℃。電子設備采取常規(guī)的傳導和輻射散熱方法即可滿足控溫要求,其與梯度儀敏感頭間通過電纜連接傳遞信號。本文的研究對象為梯度儀組件(圖1 中以紅色虛線框注)。

圖1 重力梯度儀內部結構示意Fig. 1 Structure of the gravity gradiometer

從衛(wèi)星的整體布局(見圖2)來看,重力梯度儀位于衛(wèi)星質心附近,而衛(wèi)星向陽面艙板上的體裝太陽電池陣會影響梯度儀周邊環(huán)境的外熱流,進而影響梯度儀的溫度穩(wěn)定度。

圖2 重力梯度儀在衛(wèi)星整體布局中的位置示意Fig. 2 Position of gravity gradiometer in a satellite

2 重力梯度儀組件熱控設計原理及方法

2.1 設計原理

梯度儀組件的控制體積法熱平衡方程為

其中:qn為沿面積A內法線方向的熱流密度分量,W/m2;q′為控制體內熱源強度(體熱流密度),W/m3;V為控制體的體積,m3;ρ為控制體的材料密度,kg/m3;c為材料的質量比熱容,J/(kg·℃);T為溫度,℃;t為時間,s;Qb為穿過控制體的邊界熱流,W;Q0為控制體內熱源,W;U為控制體內能,J。

由式(1)可知,物體的質量和比熱容直接影響研究域的溫度變化率。相同的熱流變化下,物體的熱容越大,溫度變化率越小。而要求物體溫度保持穩(wěn)定,則意味著要使其內能變化盡量小。對于梯度儀組件而言,其內熱源為0,故控制體內能的變化只與控制體的邊界熱流有關。因此,為實現高溫度穩(wěn)定度,重力梯度儀的熱控設計需要從增大控制體熱容和減小邊界熱流兩方面來采取措施:增大熱容可從增大質量和選擇比熱容大的材料著手;減小邊界熱流可從增大傳導和輻射熱阻著手。

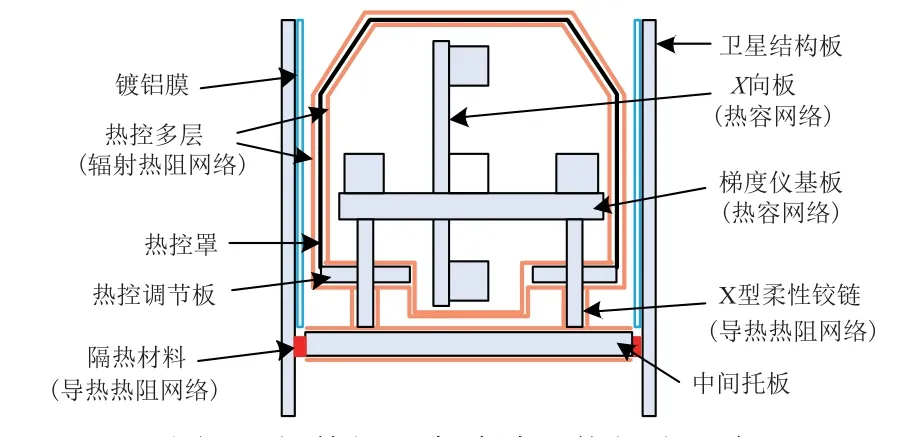

2.2 構建部件級阻容濾波網絡

為保證梯度儀組件的高溫度穩(wěn)定度,需要將梯度儀與周圍溫度波動大的艙板、設備等有效熱隔離,本文從輻射和傳導2 個維度進行多級隔熱強化設計,建立大熱阻;同時進行機熱一體化設計,在滿足機械、力學條件的情況下盡量增大組件熱容,構建部件級阻容濾波網絡(見圖3),有效過濾艙板、結構和電子設備的溫度波動。

圖3 部件級阻容濾波網絡組成示意Fig. 3 Diagram of component-level resistance-capacitance filtering network

2.2.1 輻射隔熱強化設計

1)構建封閉獨立的高穩(wěn)定溫控區(qū)域熱環(huán)境,即設計熱控罩與熱控調節(jié)板,為梯度儀敏感頭和超穩(wěn)定結構建立封閉獨立的空間(或稱熱控小艙)。熱控罩選擇薄壁鋁合金材料,既可作為多層的支撐結構,又可作為加熱器的載體;鋁合金材料良好的熱傳導性能可保證熱控罩自身的溫度均勻性。熱控調節(jié)板采用C-C 復合材料蜂窩板,安裝在熱流波動較大的中間托板和溫度穩(wěn)定度要求較高的梯度儀基板之間,能有效隔離托板對基板的輻射漏熱。同時,熱控罩、熱控調節(jié)板的內外表面均包覆多層隔熱組件,通過內外多層的強化隔熱以及外部多層面膜選用低發(fā)射率的材料,可有效抑制星體結構和中間托板對熱控小艙的輻射漏熱。

2)中間托板和X 型柔性鉸鏈均包覆低半球發(fā)射率面膜的多層隔熱材料,既可抑制它們自身的溫度波動通過輻射漏熱影響重力梯度儀組件,也可減少艙板溫度波動對它們的影響。

3)針對電子設備熱耗大,溫度水平高、波動大的特點,特別設計了低半球發(fā)射率面膜的多層罩,以隔離其溫度波動對梯度儀中間托板的熱輻射。

2.2.2 傳導隔熱強化設計

1)梯度儀中間托板與星體結構通過連接角盒連接,螺釘選用低導熱系數的鈦合金材料,角盒兩側墊非金屬隔熱墊片,必要時還可在螺釘處采用玻璃鋼隔熱襯套的形式進一步加強隔熱效果。在滿足結構強度的條件下,角盒、隔熱墊的面積應盡量小、厚度盡量大,通過增大傳導熱阻來抑制衛(wèi)星結構艙板溫度波動對中間托板的影響。

2)設計X 型柔性鉸鏈來連接中間托板與梯度儀基板、熱控調節(jié)板。該鉸鏈選用低導熱系數的鈦合金材料使得傳導熱阻大幅增加;同時其特殊的連接形式使接觸熱阻顯著增大,且X 構型可有效增加熱傳導的距離。

3)中間托板與電子設備及其安裝板之間無結構連接,以隔絕傳導漏熱。

2.2.3 增大熱容的設計

超穩(wěn)定結構采取機熱一體化設計,兼顧結構的高熱穩(wěn)定性和熱控大熱容的要求。蜂窩夾層板選用新型低熱膨脹系數C-C 復合材料,面板厚度(3 mm/1.5 mm)和蜂窩層厚度(64 mm/37 mm)均遠大于傳統(tǒng)蜂窩板,增重近20 kg(符合總體設計要求),對熱流變化有很強的阻尼作用。

2.3 系統(tǒng)級隔熱設計

系統(tǒng)級隔熱設計可以有效降低邊界溫度波動的影響,是梯度儀實現mK 級高溫度穩(wěn)定度的重要環(huán)節(jié)。衛(wèi)星運行在軌道高度250 km 的晨昏太陽同步軌道,軌道周期既包含光照陰影交替的時段,也包括全日照時段。衛(wèi)星向陽面采用體裝太陽電池陣構型,外熱流直接作用于星表,使星表溫度在-80~130 ℃之間劇烈變化。須通過系統(tǒng)級的隔熱設計,最大限度抑制軌道外熱流波動的影響,為梯度儀組件提供相對穩(wěn)定的邊界溫度。

1)針對體裝太陽電池陣構型,在太陽電池片和蜂窩板之間利用高熱阻的聚酰亞胺泡沫材料(參圖4)隔熱,抑制太陽電池片在光照陰影交替時的溫度劇烈變化向對應位置星體內部的傳導,將衛(wèi)星內壁溫度波動降低到±10 ℃以內。

圖4 體裝太陽電池片結構剖面Fig. 4 Structure profile of solar array mounted body

2)艙板內表面包覆多層隔熱組件,多層面膜采用低發(fā)射率涂層,以減少衛(wèi)星艙板向梯度儀組件輻射傳熱。

2.4 高精度多級主動控溫方法

傳統(tǒng)的熱敏電阻+PI 測控溫系統(tǒng)的測控溫精度最高為±0.05 ℃,無法滿足mK 級高溫度穩(wěn)定度需求。因此需要從測溫傳感器選取、測控溫采集電路、加熱功率控制算法以及加熱回路設計策略等全方位入手考量進行溫度測控系統(tǒng)設計。

1)選用一致性好、穩(wěn)定度高的高精度鉑電阻(測溫精度優(yōu)于±0.005 ℃,測量范圍[15 ℃, 35 ℃] )作為測溫傳感器,并通過二次篩選和標定保證其精度和穩(wěn)定度。

2)研制高精高穩(wěn)的溫度測量系統(tǒng),采用改進型四線制鉑電阻測溫系統(tǒng)[7]消除測溫電路導線引起的誤差,使測溫穩(wěn)定度優(yōu)于±5 mK/90 min,測溫分辨率可達1 mK。

3)加熱回路控制采用PID 閉環(huán)控制算法,用10 bit 脈寬調制器進行輸出功率調節(jié),功率分辨率為加熱回路功率(10 W)的1/1024。

4)針對mK 級控制精度要求采取兩級主動控溫策略:一級控溫布置在中間托板上,控溫閾值為22.4~22.6 ℃,提供穩(wěn)定的導熱邊界;二級控溫布置在熱控調節(jié)板和熱控罩上,控溫閾值為22.4~22.6 ℃,如圖5 所示。熱控罩及熱控調節(jié)板內表面包覆多層隔熱組件,有效抑制加熱器開關對超穩(wěn)定結構溫度的影響,提供穩(wěn)定的輻射熱環(huán)境。通過主動控制熱控小艙內溫度場的穩(wěn)定,間接控制超穩(wěn)定結構的溫度穩(wěn)定,最終實現梯度儀溫度的高穩(wěn)定性。

圖5 梯度儀主動控溫設計Fig. 5 Active thermal control design for the gradiometer

2.5 電纜漏熱的控制方法

梯度儀敏感頭和電子設備之間通過電纜連接。電子設備溫度的波動導致與其連接電纜的溫度波動也較大。而建模分析顯示,不做處理的情況下電纜溫度波動引起的重力梯度儀溫度波動高達±0.1 ℃/200 s 左右,遠超±10 mK/200 s 的溫度穩(wěn)定度指標要求。因此須進行專門的電纜漏熱控制設計,本文采取的措施是連接電纜先在梯度儀基板沿周向盤線進行等溫化處理,然后從熱控罩引出至電子設備。這樣可以使電纜的漏熱先傳導至梯度儀基板,再從基板傳導至敏感頭,漏熱傳遞路徑的增長使熱阻增大,同時利用基板的大熱容熱特性有效抑制電纜漏熱引起的溫度波動。雖然電纜等溫化增加了測溫電纜長度,但是由于測溫系統(tǒng)采用四線制測量方式,通過恒流源消除電纜測量誤差是其自身特性之一,因此電纜等溫化處理不會降低系統(tǒng)測量精度。

3 仿真分析驗證

3.1 計算模型及網格劃分

采用Thermal Desktop 軟件建立重力梯度儀(含電子設備及其安裝板)的詳細熱分析模型,如圖6 所示:對星體模型進行了適當簡化,等效模擬星體對梯度儀組件的熱控影響;邊界條件為深冷空間4 K;熱分析模型節(jié)點約1200 個。

圖6 重力梯度儀熱分析模型Fig. 6 Thermal analysis model of the gravity gradiometer

3.2 熱仿真分析方法

1)物體的質量和比熱容直接影響研究域的溫度變化率,故在進行數值模擬時,須盡量準確、細致地建立其幾何模型和比熱容數據,提高溫度周期變化的預測精度。

2)對重力梯度儀組件進行精細建模,精確計算X 型柔性鉸鏈、熱控調節(jié)板、梯度儀基板及中間托板的熱容以及相關的熱阻。

3)針對新型C-C 復合材料加厚蜂窩板,在厚度方向采用體單元細化節(jié)點,精確表征溫度變化趨勢。

4)對穿艙電纜進行精細建模,重點考查電纜等溫化處理后對梯度儀溫度穩(wěn)定度的影響。

3.3 熱分析結果分析

根據外熱流大小及工作模式,對梯度儀組件進行極端工況分析計算,結果見表1、圖7 和圖8:高、低溫工況下,6 個梯度儀敏感頭的溫度(表1 所示為最大包絡值)穩(wěn)定度在±3.7 mK/200 s 之內,滿足優(yōu)于±10 mK/200 s 的要求;梯度儀敏感頭2 的溫度波動最大,主要原因是其局部位于熱控調節(jié)板之外,因而中間托板溫度波動對其影響較大。

表1 重力梯度儀組件熱分析結果Table 1 Thermal analysis of gravity gradiometer assembly

圖7 熱分析中低溫工況下的梯度儀溫度穩(wěn)定度Fig. 7 Low temperature stability of gradiometer in thermal analysis

圖8 熱分析中高溫工況的梯度儀溫度穩(wěn)定度Fig. 8 High temperature stability of gradiometer in thermal analysis

此外,通過仿真對電纜等溫化效果進行了定量分析。圖9 為電纜等溫處理化前/后梯度儀敏感頭2 的溫度穩(wěn)定度,可以看出,不進行等溫化處理,電纜的溫度穩(wěn)定度約為65 mK/200 s,明顯超出指標要求;等溫化處理后的電纜溫度穩(wěn)定度在指標要求范圍內。這表明電纜等溫化處理非常有必要。

圖9 電纜等溫化處理前/后梯度儀敏感頭2 的溫度穩(wěn)定度Fig. 9 Temperature stabilities of the gradiometer 2 before/after cable isothermal treatment

4 熱平衡試驗及熱分析模型修正

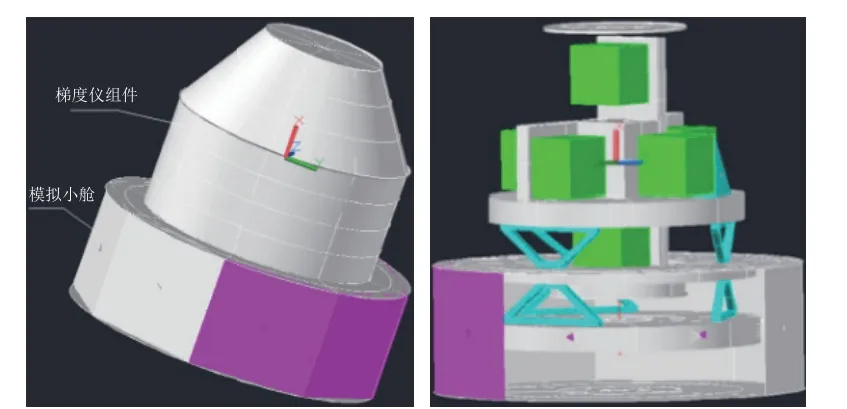

4.1 試驗概述

為檢驗梯度儀組件熱控設計的正確性以及高精度高穩(wěn)定度測控溫單元的熱控制效果,開展梯度儀熱平衡試驗,采用模擬小艙(見圖10)來模擬衛(wèi)星艙板,小艙內表面粘貼加熱回路模擬艙板溫度邊界。

如圖11 所示,試驗中熱控罩外側多層表面粘貼加熱器,模擬邊界熱流。

圖11 重力梯度儀試驗狀態(tài)Fig. 11 Test condition of gravity gradiometer

試驗中,邊界溫度和邊界熱流均按軌道周期內光照陰影2 個臺階平均值加載;測控溫回路的溫度傳感器采用鉑電阻組件,其他測溫點選用熱電偶。試驗結束的判據為重力梯度儀1 個軌道周期內滿足溫度穩(wěn)定度優(yōu)于±10 mK/200 s。

4.2 試驗結果分析

低溫工況下梯度儀組件溫度在20.528~20.882 ℃之間,6 臺梯度儀敏感頭的最大溫差為0.354 ℃,溫度穩(wěn)定度優(yōu)于±8 mK/200 s;高溫工況下梯度儀組件溫度在21.489~21.701 ℃之間,6 個梯度儀敏感頭的最大溫差為0.212 ℃,溫度穩(wěn)定度優(yōu)于±6 mK/200 s,具體見表2、圖12 和圖13。高、低溫工況均滿足溫度穩(wěn)定度優(yōu)于±10 mK/200 s 的指標要求。

表2 重量梯度儀熱平衡試驗結果及修正模型熱分析比對Table 2 Comparison of gravity gradiometer between thermal balance test and modified model

圖12 熱平衡試驗中低溫工況下的梯度儀溫度穩(wěn)定度Fig. 12 Low temperature stability of gradiometer in thermal balance test

圖13 熱平衡試驗中高溫工況下的梯度儀溫度穩(wěn)定度Fig. 13 High temperature stability of gradiometer in thermal balance test

4.3 試驗模型熱分析

根據熱平衡試驗狀態(tài)建立熱試驗分析模型(見圖14),刪除整星分析模型上不符合試驗狀態(tài)的部分,如整星艙板設備等,并根據試驗狀態(tài)建立試驗模擬小艙。按照試驗邊界溫度和邊界熱流加載,試驗模型的熱分析結果(表2)顯示,分析和試驗相比,低溫工況最大溫差0.210 ℃,穩(wěn)定度相差5 mK/200 s;高溫工況最大溫差0.501 ℃,穩(wěn)定度相差4 mK/200 s,試驗模型溫度及穩(wěn)定度和熱平衡試驗吻合度較好。

圖14 試驗熱修正模型Fig. 14 Modified model of thermal test

5 結束語

針對重力梯度儀溫度穩(wěn)定度優(yōu)于±10 mK/200 s的指標要求,提出了構建部件級阻容濾波網絡結合系統(tǒng)級隔熱強化設計,以及高精高穩(wěn)多級主動測控溫技術以及電纜漏熱控制的設計方法,實現了mK 級的高穩(wěn)定熱控設計。熱平衡試驗結果表明,6 個梯度儀敏感頭的溫度穩(wěn)定度最大波動為±8 mK/200 s,滿足±10 mK/200 s 的指標要求,充分驗證了航天器組件mK 級高穩(wěn)定熱控設計的正確性和可行性,可為航天器組件的高穩(wěn)定度熱控設計提供參考。