高速線材活套常見故障分析

□ 宋滋譚

本鋼集團北營軋鋼廠 遼寧本溪 117017

1 現場情況

本鋼北營軋鋼廠第三高速線材生產線投產于2007年,為雙線布置。其中,粗軋一機組四架平立交替式軋機,粗軋二、中軋機組十架水平式軋機,自預精軋起分為兩線軋制,預精軋為四架平立交替的碳化鎢輥環,精軋為十架頂交45°的重型軋機。全線共有42架軋機,均為國產設備。最大軋制速度為90 m/s。主要生產工藝流程為150 mm×150 mm連鑄坯,推鋼式加熱爐,高壓水除磷,1號~4號軋機粗軋,脫頭輥道,5號~8號軋機粗軋二,9號~14號軋機中軋,15號~18號軋機預精軋,預水冷箱,19號~28號軋機精軋,精軋后1號~3號水冷箱,夾送輥吐絲,斯太爾摩風冷線,集卷,檢驗,包裝,入庫。

線材在軋制過程中需要緩沖軋制節奏,因此需要通過自動控制系統調節相鄰機架軋機的軋制速度,使機架軋機間產生多余物料,物料在起套裝置輔助下,形成且能動態保持的弧狀物,即形成活套。要形成活套,對軋件截面積有一定的要求。粗軋機組軋件截面積太大,不便于活套的形成。精軋機組系集體傳動,不能設置活套。因此,每條線從中軋末架14號軋機起至精軋機組前共設置五個活套,其中預精軋機組15號~18號軋機設三個立活套,中軋與預精軋機組之間、預精軋與精軋機組之間各設一個水平活套,從而實現無張力軋制。軋件的截面積為600 mm2。

軋機控制系統采用西門子6RA70系列全數字直流調速裝置,并配以西門子S7-400可編程序控制器,通過工業以太網完成計算機與可編程序控制器的信息交換,以及PROIFBUS-DP協議,完成可編程序控制器與數字裝置、千兆以太網從站的連接,實現三級自動化控制。

2 自動活套控制原理

自動活套控制器是現代線材連軋機速度自動調節控制系統不可缺少的環節,它能使相鄰機架軋機間的線材在無張力下貯存一定的活套量,作為機架軋機間速度不協調時的緩沖環節,從而消除軋制中各機架軋機間動態速度誤差所引起的軋件尺寸精度波動,改善產品質量。在高速線材生產中,預精軋區由于軋件的截面積較小,基本上都采用活套控制,實現無張力軋制。因此,在實際生產中,為避免或減少活套故障,必須適時控制各工藝環節,以保證現代高速線材軋機生產能力的充分發揮。

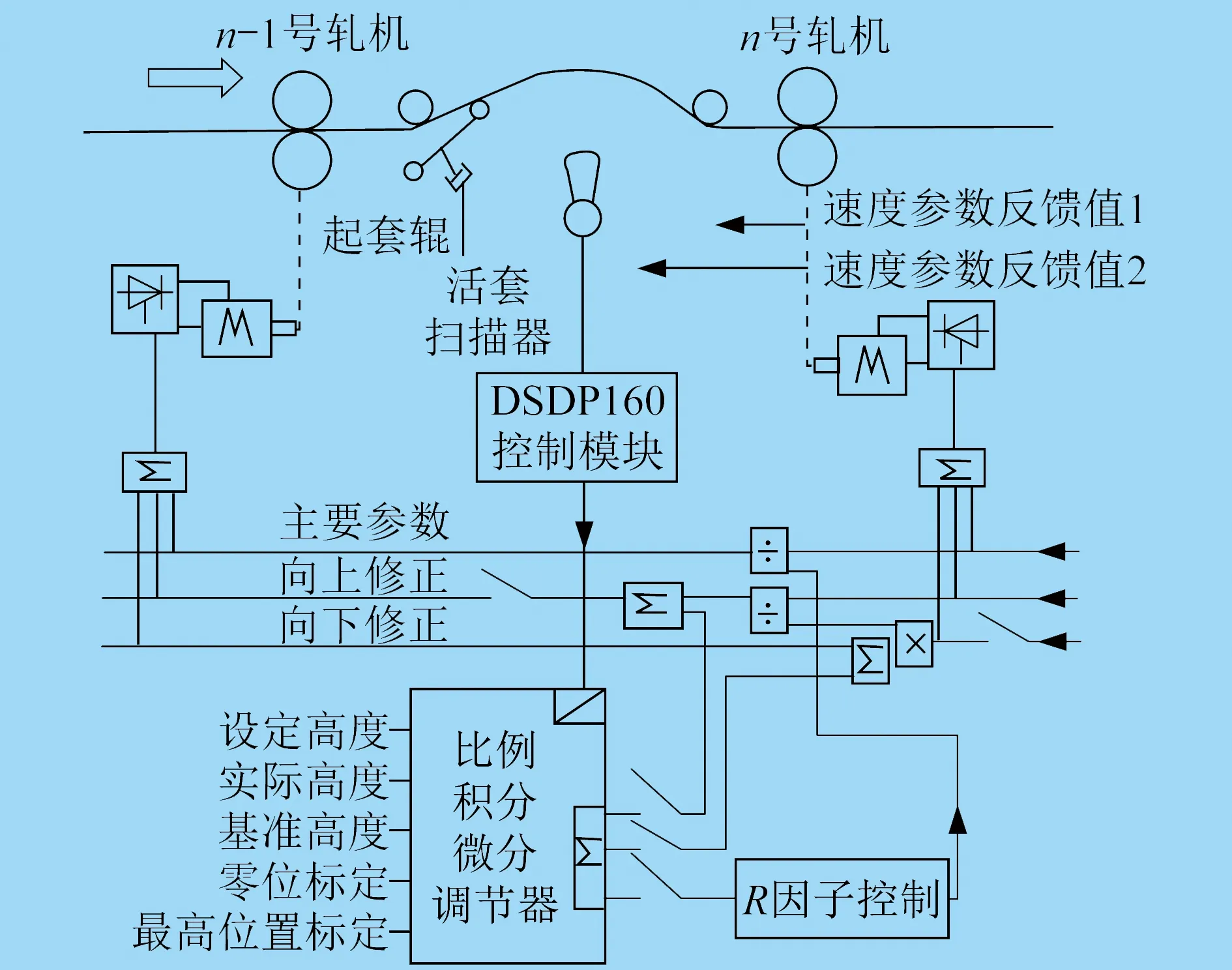

自動活套控制原理如圖1所示,活套掃描器置于生產線活套架一側,從上往下通過矩形掃描孔掃描紅鋼,測得的紅鋼位置信號加載于標準脈沖上,使其產生相位移,輸出的脈沖信號輸入位于可編程控制器內的專用解碼板,通過專用軟件單元得到線材在活套內以軋制線為零位的實際高度值,定時提供給活套控制軟件。活套控制軟件接收信號后,根據設定的活套高度值調整相應軋機的速度參數,使兩機架間軋材秒流量產生變化,實現對活套控制。整個系統的動態響應能力包括直流電機、直流傳動柜的階躍響應能力,越快越平穩,對軋材的控制越好。自動活套控制是在測量兩相鄰機架軋機間產生多余軋件的基礎上進行的,而機架軋機間多余的軋件在專門的起套裝置引導下,使其在活套臺形成活套。在軋件軋制過程中,根據金屬秒流量相等原則,自動按比例設定并按逆軋制方向,對前面各機架軋機的速度作增減調整,實現級聯控制。

圖1 自動活套控制原理

3 活套主要構成

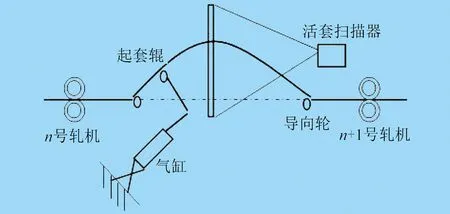

預精軋機組內采用三個立式活套,主要由起套輥、氣動裝置及自動控制系統組成,活套機構如圖2所示。

圖2 活套機構

線材活套的實現,是利用n號軋機與n+1號軋機之間的活套掃描器,測得軋制紅鋼頭部,控制氣閥,使活套架的起套輥動作,在活套架內形成活套。活套的形態直接反映了兩機架軋機間秒流量不相等而產生的多余物流,而物料的變化呈現在活套高度的變化上。控制系統通過對前后機架軋機直流電機速度的調整,使活套高度保持穩定,從而實現無張力軋制,使n號軋機孔出去的材質更均勻一致,尺寸公差穩定,減少頭尾部耳子。

4 活套控制

活套控制系統主要由活套檢測、活套邏輯控制和活套模擬量調節等環節組成。目前,國內外的活套控制系統主要由基礎自動化和過程自動化兩級組成。系統的過程自動化主要是指對生產工藝的管理和控制,用工業計算機或高檔的可編程控制器來實現。控制的目的是通過活套掃描器的檢測,將測量值與設定值比較,考慮工藝和機械影響因素,將速度控制系統、微張力控制系統通過級聯控制達到機架軋機之間金屬秒流量的相等,使活套套量穩定,提高成材率,以獲得很好的經濟效益。

活套控制包括四個階段:活套預形成、活套形成、活套控制及甩尾。

(1) 活套預形成。軋件頭部咬入輥縫產生動態速降,前后機架軋機之間形成微堆現象,參照實際套高值與設定套高參數,修正后機架軋制軋輥的速度,發出起套輥起套控制命令。

(2) 活套形成。軋件一旦咬入輥縫,控制系統便進入活套形成階段。此時起套輥已在向上抬起的過程中,系統根據活套掃描器測得的實際活套高度與設定高度比較,不斷修正后機架軋機的速度,直到下游活套檢測器測到軋件。

(3) 活套控制。軋件在起套輥的支撐作用下,形成活套,控制系統根據活套套量實測值和設定值,不斷修正前機架軋機的速度,同時逆向級聯控制也參與對后機架軋機和前一機架軋機直流電機速度的修正。這一過程中同樣受到活套形成過程中各因素的影響,并且比上述過程更復雜,同時速度級聯控制介入。

(4) 甩尾。當軋件的尾部接近上游機架軋機時,就進入收套階段。為了防止軋件甩尾,預先將收套速度加入到相關機架軋機中,通過調節上游機架軋機的速度來降低活套高度,讓活套降低到安全活套范圍內,為防止軋件尾部的擺動,一般設為100 mm左右。在實際應用中,收變速度取機架軋機給定速度的3%。收套完成以后,系統進入下一軋件的控制。

5 常見故障及處理方法

經過大量生產實踐,現場技術人員通過反復比對、分析日常生產中出現的活套不穩定原因,結合活套系統原理,通過分析數據反饋,總結出了實現活套穩定性的控制方法以及如何快速排查活套故障,得到穩定性的活套,從而提高產品精度,減少故障發生,提升生產效益。

在實際生產過程中,常會遇到各種各樣的故障,歸結起來主要有以下幾類:活套檢測不到軋件,活套起高套或低套,活套不起套,活套抖動大,活套甩尾,活套打結,軋件拉斷。

(1) 活套檢測不到軋件。原因主要是活套掃描器鏡頭有霧水或灰塵,造成鏡頭污染而檢測不到軋件或是活套掃描器沒有對準軋件。處理方法為先擦拭活套掃描器鏡頭,如果還不能檢測到軋件,則是活套掃描器安裝偏離了位置,可用測試棒放在活套的走鋼線內,將測試棒從走鋼線的零位慢慢往上移動,從主控室人機畫面觀察是否有信號及套量,若沒有則說明掃描器安裝偏離了正常位置,需要移動掃描器,直至正常為止。

(2) 活套起高套或低套。這是由于套高參數設置不正確造成的,修改套高參數即可解決,一般套高參數控制在300 mm為宜,不宜過大或過小。

(3) 活套不起套。一種原因是活套沒有檢測到軋件,可按上述方法處理,另一種原因是活套檢測正常,仍不起套,可能原因有機械卡死、氣閥漏風或壓力不夠、氣閥未通電、可編程序控制器程序故障等,可以通過維修或電氣檢查修理來解決。

(4) 活套抖動大。可能原因有水霧太大影響信號檢測或是電機轉速波動太大,對于水霧引起的抖動,可在活套掃描器旁安裝一臺風機進行吹風解決,如果是電機轉速波動太大,可在電機控制系統上找原因。

(5) 活套甩尾。主要原因有套高參數設置不正確,起套輥收落時間設定不正確,軋件尺寸嚴重超差,前一機架軋機入口導衛開口度過大或導輪損壞等,可通過精確設定套高量及落套時間來解決。若落套時間太遲,會造成軋件甩尾。對于軋件尺寸超差及導衛開口度過大,可通過調節輥縫或更換導衛裝置來解決。

(6) 活套打結、軋件拉斷事故。軋件剛咬入下一架軋機或軋制過程當中,在活套兩機架軋機間會出現活套打結、軋件拉斷事故,主要原因有下游機架軋機速度突然變化或設定速度不正確,實際軋件尺寸偏差大,起套輥未動作等,可通過查證主控室歷史趨勢數據,觀察電機速度變化,確認活套控制檢測系統是否正常及軋制速度調整是否合理來解決。另外,還可排查現場軋件尺寸是否達到工藝要求,起套輥氣壓是否正常,起套輥是否被卡死等情況,進一步排除故障,解決活套打結、軋件拉斷事故。

6 結束語

活套作為軋制過程中實現無張力控制的緩沖物在棒材、線材生產中有著廣泛的應用。隨著軋鋼技術水平的不斷提高,活套在消除張力、提高產品質量和產量方面起著重要作用。筆者通過剖析自動活套系統原理及控制過程,并結合生產實踐分析日常生產中常見活套故障的原因,總結出活套控制方法及快速排查故障方法,以便得到穩定運行的活套,從而提高產品精度,減少故障發生,提升企業效益。