高強度低膨脹率無鹵阻燃三元乙丙橡膠膠料的制備

蘇春義,章維國,柯玉超,俞晨曦

(安徽中鼎密封件股份有限公司,安徽 寧國 242300)

三元乙丙橡膠(EPDM)屬碳氫高分子材料,氧指數比較低,較易燃燒,且發煙量比較大。這些缺陷較大程度限制了EPDM的應用范圍[1-2]。通常在EPDM中添加阻燃劑以解決其易燃問題。傳統阻燃劑主要為用量小、阻燃效率高的鹵素阻燃劑,該類阻燃劑對橡膠制品的物理性能影響較小,但其在受熱時會產生有毒氣體,給環境和人體造成傷害[3-4]。新型環保無鹵氮磷系阻燃劑同時具備磷系和氮系阻燃劑的優點,且磷元素和氮元素具有協同與增效作用。因此,氮磷系阻燃劑成為近年來無鹵阻燃材料研究的焦點[1,5]。氮磷系阻燃劑受熱時其表面會產生一層均勻的碳泡沫層,碳泡沫層具有隔熱、保溫、抑氧、抑煙和防止霧滴現象,因此具有良好的阻燃性能。雖然氮磷系阻燃劑具有諸多優點,但其加入后會使膠料的物理性能劣化,橡膠制品耐水性較差,尤其是長期在熱水中浸泡后體積膨脹率較大[6-7]。

針對目前使用氮磷系阻燃劑的EPDM膠料強度低、耐過熱水性能差和膨脹率大的缺點,本工作采用新型無鹵氮磷系阻燃劑SFR與無機金屬阻燃劑氫氧化鋁[Al(OH)3]并用,研究其對EPDM膠料性能的影響,并與添加通用氮磷系阻燃劑FR的膠料性能進行對比,以期較好地解決氮磷系阻燃劑在橡膠中應用受限的問題,制備高強度、低膨脹率、高阻燃性能的EPDM膠料,大幅提升新能源汽車電池、家用電器和電線電纜的使用安全等級。

1 實驗

1.1 主要原材料

EPDM,牌號Keltan10675C,阿朗新科高性能彈性體(常州)有限公司產品;炭黑N770,新疆雅克拉炭黑有限責任公司產品;氧化鋅,安徽省含山縣錦華氧化鋅廠產品;偶聯劑KH560,南京曙光硅烷化工有限公司產品;石蠟油,牌號CONOCO2500,Sunntix International Looted公司產品;防老劑MB和TMQ,蔚林新材料科技股份有限公司產品;硫化劑101XL45-SP2和助交聯劑Actigran70,上海森迪化工有限公司產品;Al(OH)3和阻燃劑SFR,上海倍拓化學有限公司產品;氮磷系阻燃劑FR,市售品。

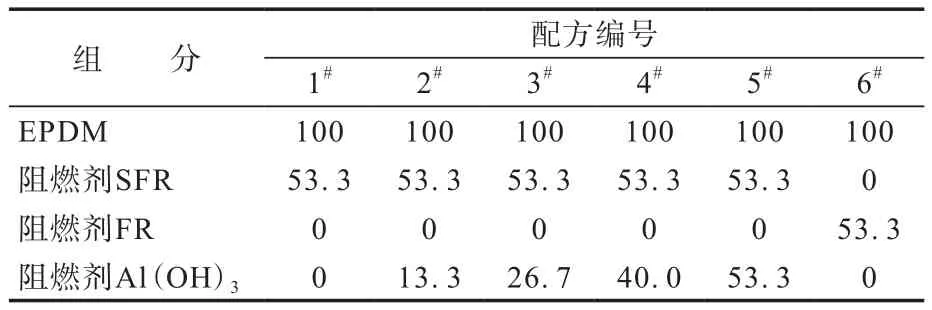

1.2 試驗配方

試驗配方見表1。

表1 試驗配方 份

1.3 主要設備和儀器

XK-160型開煉機,上海橡膠機械一廠有限公司產品;MDR S3L型硫化儀,上海諾甲儀器儀表有限公司產品;XLB-D350×350型平板硫化機,湖州東方機械有限公司產品;LX-A型邵爾A硬度計,上海六菱儀器廠產品;GT-AI-7000S型拉力試驗機,高鐵檢測儀器(東莞)有限公司產品;401A型熱氧老化箱,上海實驗儀器總廠產品;HK-HVR型水平垂直燃燒試驗儀,珠海市華科檢測設備有限公司產品;JSM-6510型掃描電子顯微鏡(SEM),分辨率為3.0 nm,日本電子株式會社產品;X-act型能譜(EDS)儀,英國OXFORD公司產品。

1.4 試樣制備

將生膠在開煉機上塑煉,調整輥距,薄通兩遍,然后將輥距調大,依次加入活性劑、防老劑、潤滑劑、阻燃劑、炭黑和石蠟油,待生膠吃粉結束后加入硫化劑、助交聯劑,混煉均勻后,調整輥距至最小,將混煉膠打三角包、薄通6次,調整輥距,打卷出片。

混煉膠在平板硫化機上硫化,硫化條件為175℃×10 min。

1.5 性能測試

硫化特性按照GB/T 16584—1996《橡膠 用無轉子硫化儀測定硫化特性》;邵爾A型硬度按照GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》進行測試;拉伸強度和拉斷伸長率按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試;耐過熱水性能按照GB/T 1690—2010《硫化橡膠或熱塑性橡膠 耐液體試驗方法》進行測試;阻燃性能采用垂直燃燒法按照UL94《家電和儀器用塑料件阻燃性能試驗方法》進行測試。

2 結果與討論

2.1 阻燃劑的理化性能

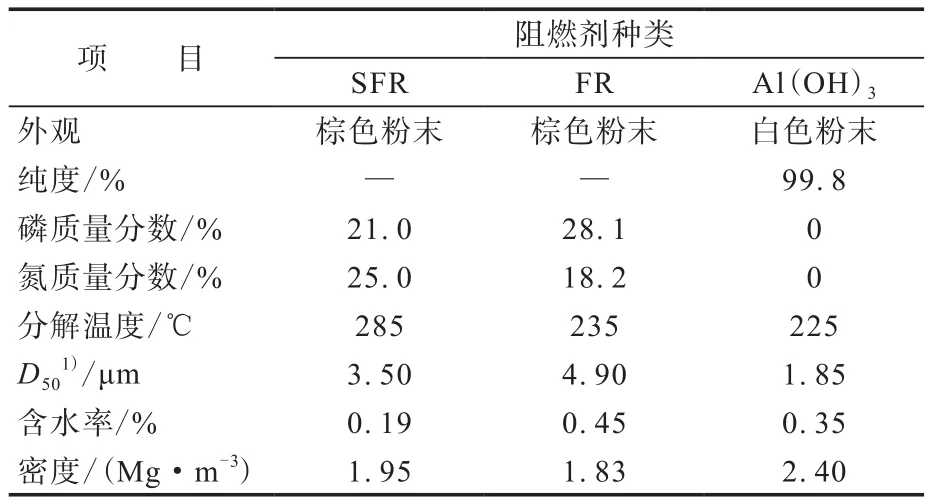

阻燃劑SFR和FR以及阻燃劑Al(OH)3的理化性能見表2。

表2 3種阻燃劑的理化性能對比

從表2可以看出:3種阻燃劑中阻燃劑SFR的分解溫度較高,在受熱條件下不易分解,熱穩定性好,D50中等,含水率較低;與阻燃劑SFR相比,阻燃劑FR的磷含量較高,氮含量較低;與阻燃劑Al(OH)3相比,阻燃劑SFR和FR的密度小,D50較大,與橡膠基體的相容性好,加工性能好。

2.2 硫化特性

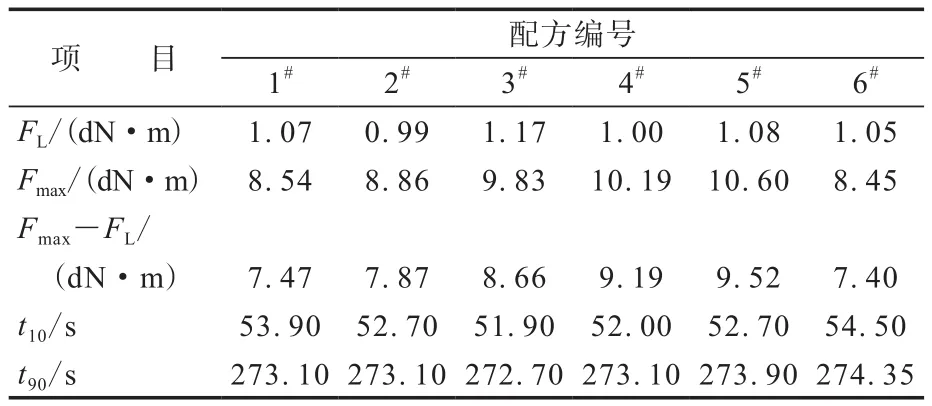

膠料的硫化特性見表3。

從表3可以看出:隨著阻燃劑Al(OH)3用量增大,膠料的交聯密度增大,兩者呈正相關關系;1#—5#配方膠料的t10和t90相差不大,說明阻燃劑Al(OH)3的加入對膠料的硫化速度影響較小,這是因為阻燃劑Al(OH)3作為無機物,僅起到增容、降成本和阻燃的作用;分別使用氮磷系阻燃劑SFR和FR的1#和6#配方膠料的硫化特性無明顯差異。

表3 膠料的硫化特性(175 °C)

2.3 物理性能

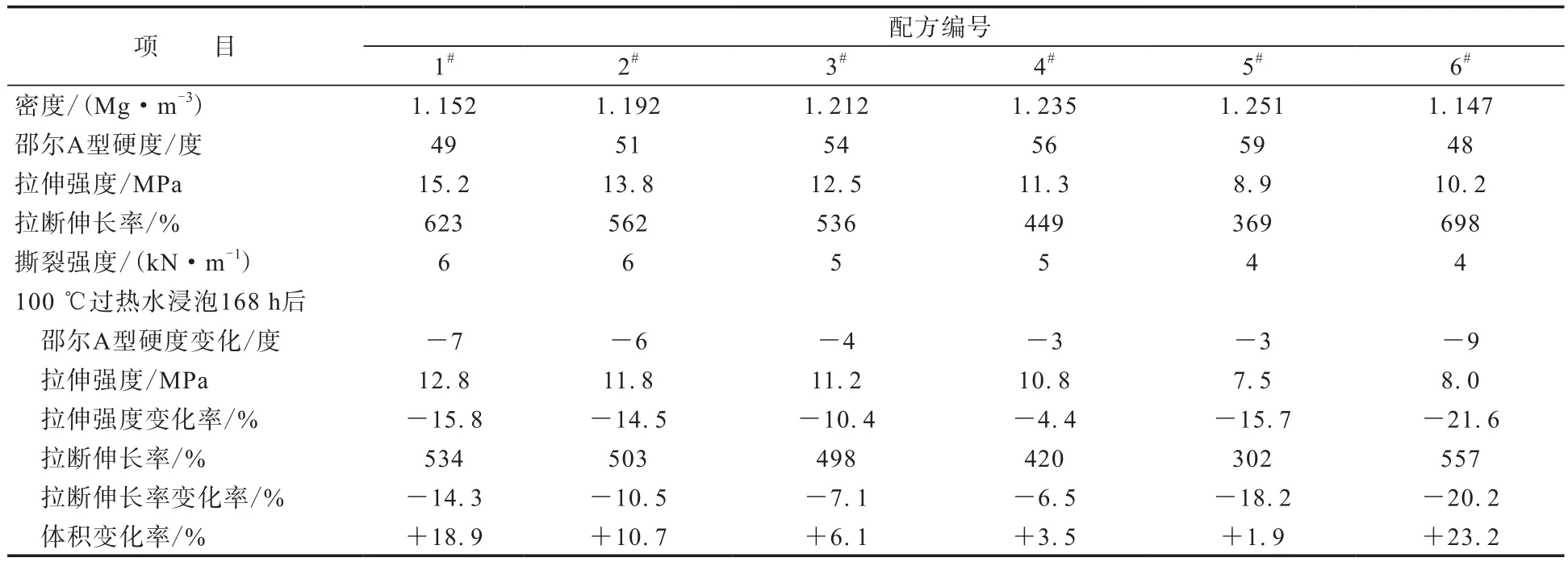

硫化膠的物理性能見表4。

從表4可以看出:1#—4#配方硫化膠的拉伸強度都超過10 MPa,撕裂強度較大;單用阻燃劑SFR的1#配方硫化膠的拉伸強度和拉斷伸長率較大,密度較小,物理性能較優異,這是因為阻燃劑SFR的密度較小,且與橡膠基體相容性好,對硫化膠物理性能的影響較小;1#配方硫化膠的耐過熱水性能較差,體積變化率較大,這是因為阻燃劑SFR受熱吸水分解生成磷酸,導致硫化膠吸水膨脹[8-10];與1#配方硫化膠相比,6#配方硫化膠的耐過熱水性能較差,尤其是體積變化率較大,體積變化率達到23.2%,這是因為阻燃劑FR的磷含量較大,吸水性較強。

將阻燃劑SFR與阻燃劑Al(OH)3并用,隨著Al(OH)3用量的增大,硫化膠的物理性能呈下降趨勢。這是因為阻燃劑Al(OH)3具有極性和親水性,與非極性聚合物的相容性差,并且有一定的團聚傾向,在橡膠中較難均勻分散[11-12]。

從表4還可以看出,隨著Al(OH)3用量的增大,2#—4#硫化膠在過熱水中浸泡后的拉伸強度變化率和拉斷伸長率變化率呈減小趨勢,體積變化率逐漸減小。這是因為阻燃劑Al(OH)3加入后Al元素可作為阻燃劑SFR的熱穩定劑。阻燃劑Al(OH)3的粒徑小,比表面積較大,其吸附在阻燃劑SFR的表面,可減少阻燃劑SFR分解吸水,同時可以減小阻燃劑SFR在橡膠中的濃度,從而阻隔水分子進入橡膠大分子,降低硫化膠在水中浸泡后的體積膨脹率,但是當阻燃劑Al(OH)3用量超過40份時,其難以均勻分散到橡膠基體中,且團聚作用占主導,導致硫化膠性能劣化[13-14]。

表4 硫化膠的物理性能

2.4 阻燃性能

1#—6#配方硫化膠的阻燃等級分別為V1,V1,V1,V0,V0,V1。4#和5#配方硫化膠的阻燃等級達到V0級。這是因為阻燃劑SFR和阻燃劑Al(OH)3達到較好的協同增效作用。阻燃劑Al(OH)3分解溫度稍低,受熱先分解生成Al2O3和水。一方面吸收聚合物周圍的熱量,降低溫度;另一方面生成的Al2O3覆蓋在橡膠表面,隔絕氧氣,阻止進一步燃燒。阻燃劑SFR受熱分解,并吸收阻燃劑Al(OH)3熱分解產生的水,生成磷酸;磷酸受熱進一步脫水生成偏磷酸,偏磷酸通過聚合反應,生成聚偏磷酸,在聚合物表面可形成一層玻璃狀物質,阻止其燃燒[15-18]。同時,阻燃劑Al(OH)3具有良好的抑煙作用,其與阻燃劑SFR協同作用,最終使得硫化膠的阻燃等級達到V0級,且離火自熄。

2.5 硫化膠燒蝕表面形貌

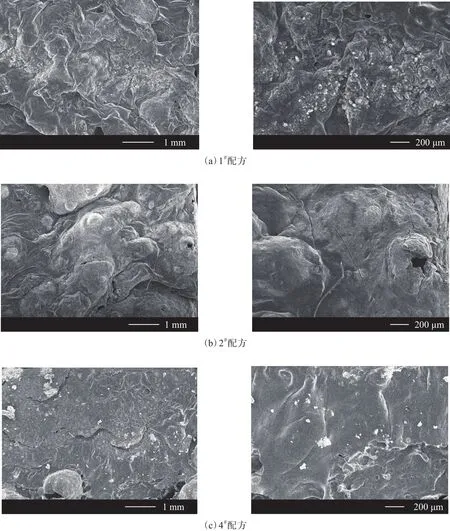

對阻燃性能測試燒蝕后的1#,2#和4#配方硫化膠表面形貌進行SEM分析,結果見圖1。

從圖1(a)可以看出,1#配方硫化膠燒蝕表面疏松多孔,覆蓋有一層疏松顆粒,表面凹凸不平。這是因為EPDM屬于碳氫高分子聚合物,氧指數較低,極易燃燒生成氣體,硫化膠燒蝕表面會有孔隙;阻燃劑SFR含有磷和氮元素,受熱分解,生成聚偏磷酸和NO2,聚偏磷酸微小顆粒殘留在硫化膠表面,NO2氣體釋放,在硫化膠燒蝕表面形成孔隙。從圖1(b)可以看出,2#配方硫化膠燒蝕表面較致密均勻。這是因為在1#配方基礎上添加13.3份阻燃劑Al(OH)3,Al(OH)3受熱分解生成的Al2O3均勻覆蓋在硫化膠表面,隔絕空氣,同時Al(OH)3分解會吸收熱量,可降低可燃物周圍的溫度,其分解釋放的水蒸氣可降低可燃物周圍的氧氣濃度。從圖1(c)可以看出,當阻燃劑Al(OH)3用量為40份時,4#配方硫化膠燒蝕表面非常致密均勻。這是因為燃燒生成的產物完全覆蓋在硫化膠表面,隔絕氧氣,使硫化膠達到離火自熄的效果。

圖1 硫化膠燒蝕表面的SEM圖片

2.6 硫化膠燒蝕表面覆蓋物的EDS分析

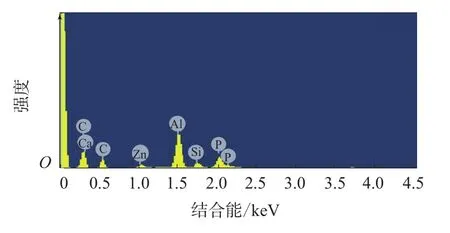

4#配方硫化膠燒蝕表面覆蓋物的EDS分析結果見圖2。

圖2 硫化膠燒蝕表面覆蓋物的EDS譜

從圖2可以看出,4#配方硫化膠燒蝕表面覆蓋的燃燒產物主要含有C,P,O,Al元素。這是因為阻燃劑SFR屬于氮磷系阻燃劑,燃燒分解產物主要為聚偏磷酸和NO2,聚偏磷酸覆蓋在硫化膠表面,NO2以氣體形式逸出,Al(OH)3受熱分解生成Al2O3覆蓋在硫化膠表面。

3 結論

(1)與單用阻燃劑FR的硫化膠相比,單用阻燃劑SFR的硫化膠的拉伸強度較大,過熱水浸泡后體積變化率較小,耐過熱水性能好,綜合物理性能優異。

(2)將53.3份阻燃劑SFR與阻燃劑Al(OH)3并用,隨著阻燃劑Al(OH)3用量的增大,硫化膠的物理性能降低;在過熱水浸泡后的體積變化率減小。

(3)當兩種阻燃劑并用且阻燃劑Al(OH)3用量小于40份時,硫化膠的阻燃等級達到V1級;當阻燃劑Al(OH)3用量不小于40份時,與阻燃劑SFR產生較好的協同效應,硫化膠的阻燃等級達到V0級。

(4)隨著阻燃劑Al(OH)3用量的增大,硫化膠表面燃燒生成的產物覆蓋得越來越致密;硫化膠燒蝕表面覆蓋物主要含有C,P,O和Al元素。