一種用于防護不銹鋼網帶的復合涂液研制及其應用過程*

江湘輝 張楚鑫

(廣東健誠高科玻璃制品股份有限公司 廣東潮州 515658)

當前玻璃器皿廠的退火爐或者是鋼化爐所采用的不銹鋼網帶,在600℃左右高溫的連續不間斷工作環境下,表面上會形成氧化物層并呈灰黑色,這一層結構較松弛且易脫落,當玻璃制品在600℃左右時結構軟化松弛,玻璃制品底部跟網帶接觸的部位,容易粘到網帶表面的這一層灰黑色氧化物,并牢固吸附住,形成所謂的網帶印。

現通用的處理方式是用稀釋后的氫氟酸擦洗掉產品底部的網帶印,而產品在擦洗氫氟酸的部位,因為玻璃表面被氫氟酸的腐蝕后對光線產生干涉色,并形成了所謂的“彩虹印”現象,降低產品的質量品質,而且這種處理方式費時費工。

通過配制膜層粘結性好、成膜溫度低、膜層致密好的耐高溫復合涂液。在網帶上進行刷涂,在網帶上形成保護膜,隔斷黑色氧化物跟產品的接觸,達到防銹的效果。通過這種處理方式,達到事前預防了網帶印出現的目的,使產品外觀質量達到更高,且節省了洗酸處理成本。

1 涂液膜組成的確定

本次涂料的涂刷對象是網帶,網帶基材是不銹網,包括有304、310等型號,網帶的工作曲線(℃)為:常溫~100~150~200~250~300~350~400~450~500~550~600~610~620~620~620共16個加熱區,最高燒成溫度達到620℃;考慮到-Si-O-Si-有較強的成膜性,金屬基體產生的金屬正離子能與羥基(-OH)形成化學健并結合;初步設想是使用水玻璃以主成膜,其能提供無機硅并形成橫面的Si-O-Si-網膜,也能提供羥基(-OH)與不銹鋼基體正離子形成縱面牢固的化學鍵,使網膜在橫面和縱面都有強結合力,并通過在網膜中填充耐高溫無機物,最終配制成無機耐高溫涂液。

表1為不同涂液膜的配比和效果。從表1得知,1#單獨用水玻璃,形成以-O-Si-O 硅酸鹽膜層,并以方解石作為耐高溫填充料,所形成的膜層厚薄且不均勻,脆性大,有龜裂,膜層較差。

表1 不同涂液膜的配比和效果

2#加入了水溶性的苯丙乳液,其與水玻璃酸離子有相同的電性能,兩者的相溶性良好,涂液均勻度稍有改善,但還是稍為分層。燒結溫度在400℃時,膜面光滑,無龜裂,主要原因是苯丙乳液大分子能夠均勻填充在水玻璃形成的-O-Si-O 中,苯丙乳液形成的大分子鏈能進一步增強-O-Si-O 網膜的結合力,使網膜的完整性更好,保證了燒成膜層能夠保持較好的吸附力和柔韌性,膜層光滑;燒成溫度在600℃時,有機膜層揮發,又出現了膜層脆性有龜裂,吸附力不佳。

3#能達到稍理想的狀態,加入的低熔點玻璃粉,在600℃處于熔化狀態下,填補了有機物揮發的空隙,與-O-Si-O 網膜連接成一片,增強膜面的連結性、整體性,吸附力有稍好的改善,呈現出良好的平滑膜面,并包裹住高溫填料。

2 高溫填料的確定

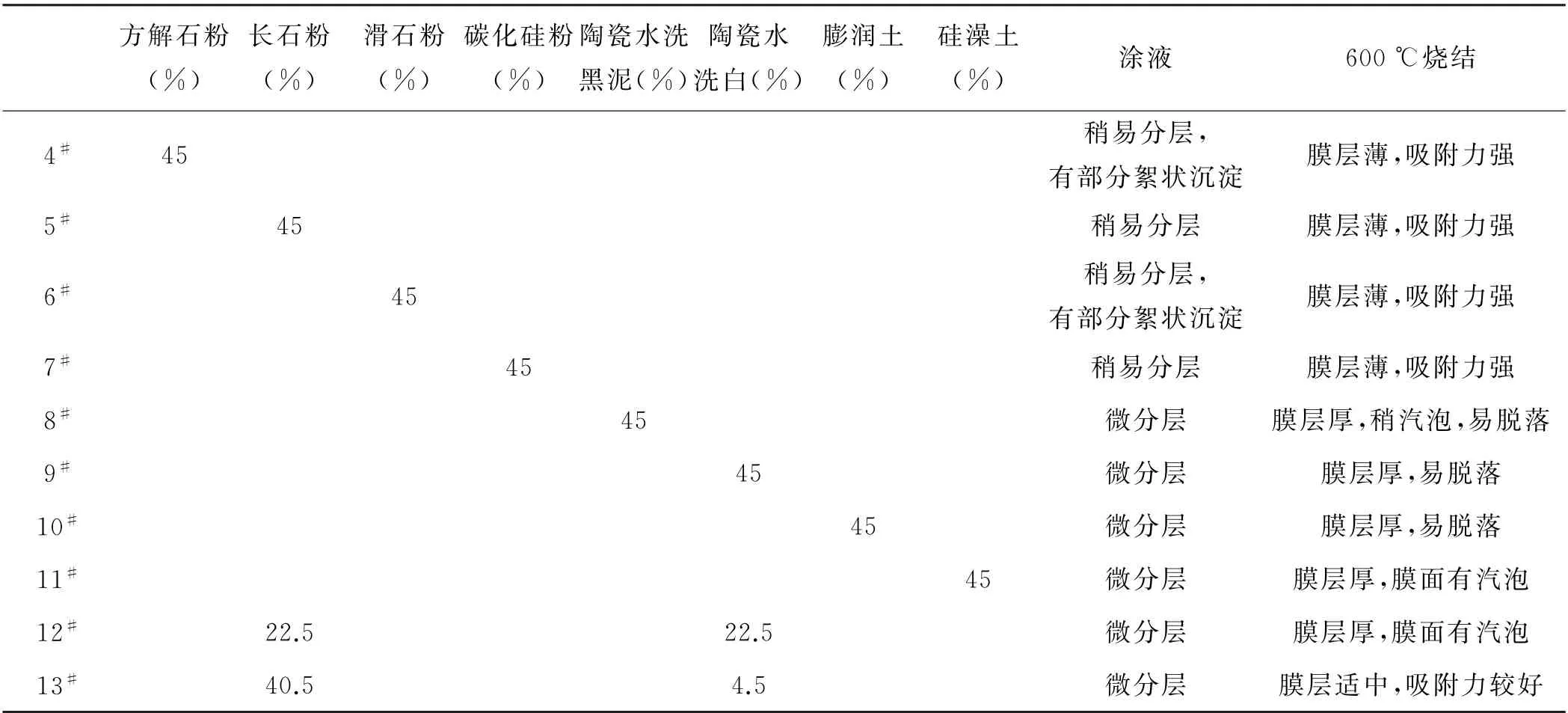

以表1中3#為基礎,通過把高溫填料石英砂粉改變為其他不同的原料,并觀察涂液的配制情況及燒成的膜面情況,來選擇較佳的高溫填料原料。

表2為不同高溫填料的效果。由表2可知,高溫填料是以方解石或者滑石加入時,由于溶液中有部分Ca2+、Mg2+的存在,兩者離子跟水玻璃產生硅酸鹽沉淀,導致有部分絮狀物的析出。

表2 不同高溫填料的效果

高溫填料以長石粉或者碳化硅的形式加入時,涂液易出現分層的現象,如果不加入苯丙乳液的話,分層情況會更加嚴重。

當高溫填料分別以陶瓷水洗白泥、陶瓷水洗黑泥、膨潤土、硅澡土的形式各自單獨加入時,這4種原料形成的漿料有較高的粘度和塑料,漿料顆粒表面形成雙電層效應,能使漿料處于較為均勻的懸浮的微分層狀態;形成的膜層較厚,吸附力不夠,易脫落;其中膨潤土、硅澡土由于包含較多的有機成分,揮發較多,在600℃膜面形成了小部分汽泡。

嘗試高溫填料以瘠性原料和可塑性原料相配合加入,按表2中13#的明細進行配制,涂液中的塑性原料形成雙電子層的溶膠,并包裹住瘠性原料,使涂液的懸浮性較好,處于微分層的狀態;配制好后的涂液效果:涂層厚度適中,膜面在600℃燒結后保持較好完整性和吸附力;從成本方面考慮,選擇了長石粉和陶瓷水洗白泥。

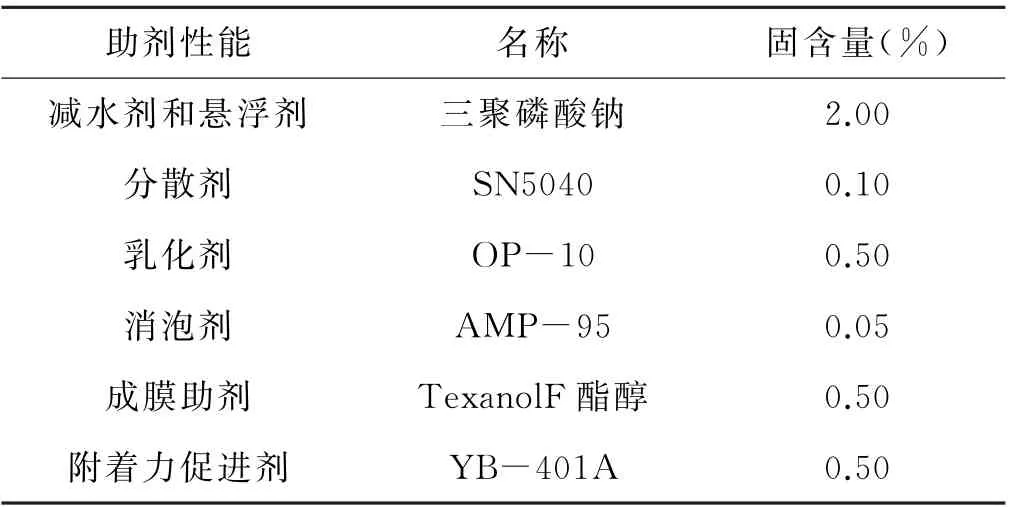

3 其他助劑的確定

在表2中13#的基礎上,添加各種助劑來完善涂液的性能(見表3)。

表3 不同助劑及其固含量

減水劑和懸浮劑、助膜劑的加入,由于在復合涂料中含有塑性原料,而塑性原料本身具有層狀結構的特點,使其在單位晶層中的容易進入水分子,易吸收Ca2+,Mg2+,使塑性原料膠粒的電位絕對值較低,靜電斥力較小,對涂液有含水量較高,流動性不好,易形成絮凝的負面影響。通過加入在1%的三聚磷酸鈉,絡合Ca2+、Mg2+,并引入Na+,增加膠粒的電位絕對值,并使包裹的水分子稀放出來,起到較好的減水和懸浮作用,當然加入焦磷酸鈉,六偏磷酸鈉也能達到上述效果,但三聚磷酸鈉的熔點在620℃,跟成膜溫度接近,對燒成膜的牢固性起到一定的作用。

分散劑、乳化劑、消泡劑、成膜助劑、附著力促進劑的加入,是為了配合乳液在涂液的配制、上涂成膜等環節中的功能完善。

(1)配制環節。分散劑5040是一種陰離子表面活性劑,能夠很好的分散固料,穩定復合涂料的粘度;乳化劑op-10降低了涂液中各組分的界面張力,在膠粒表面形成了雙電層,形成均勻分散體或乳化體的物;消泡劑AMP-95,減輕體系的表面張力下降,從而減少泡沫。

(2)上涂成膜環節。成膜助劑Texanol F 酯醇,有高效的聚結效果,可極大的改善復合涂料的成膜性能;附著力促進劑YB-401A,通過本身帶有多個錨定基團,與不銹鋼基材能形成強有力的交互作用或化學鍵結,從而增加復合涂料的附著力,增加漆膜的柔軟性和改善耐摩擦性。

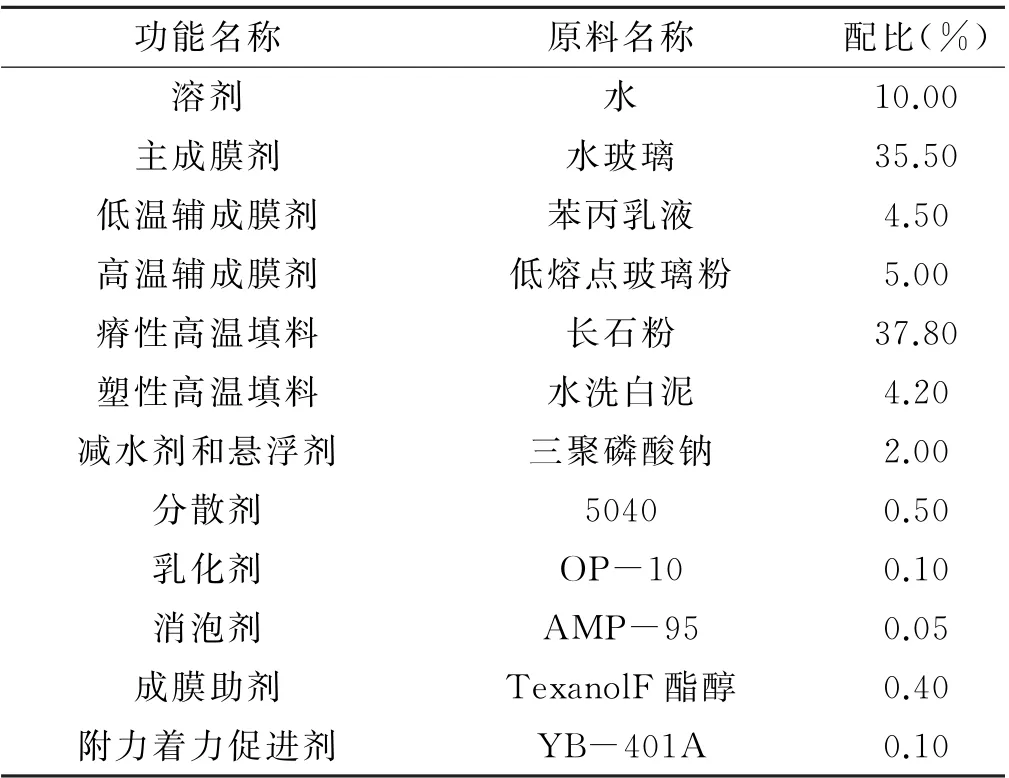

4 整體涂料的配比明細確定

通過對膜組成、填料組成、助劑組成的優選并進行總結,匯總后如表4所示。

表4 涂料的配比

5 涂液的配制工藝流程

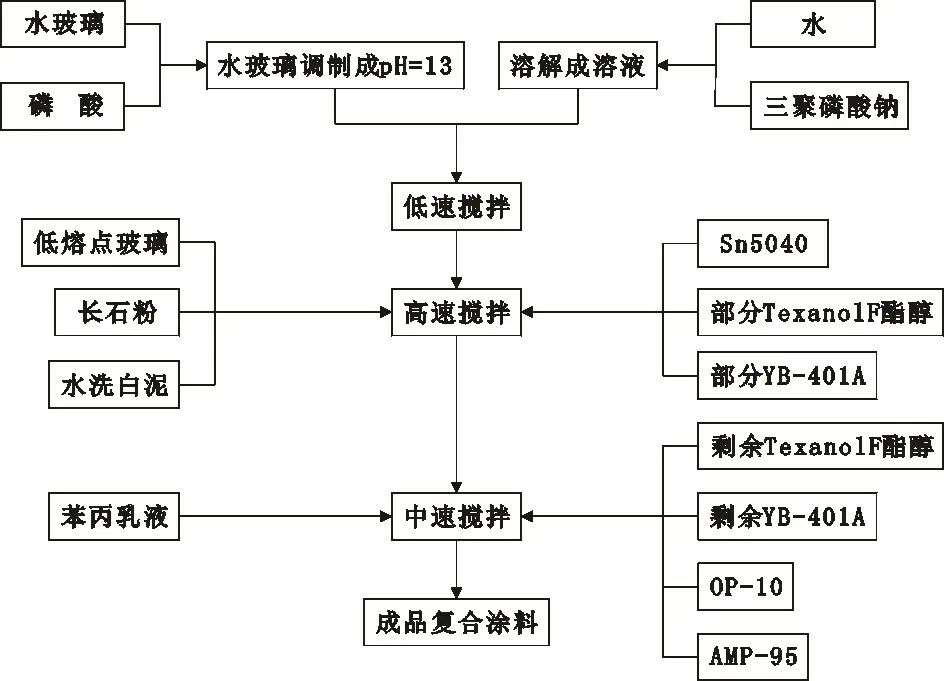

涂液的配制工藝流程如圖1所示。

圖1 涂液的配制工藝流程

由圖1 可知,水玻璃在容量罐1 中,慢慢加入磷酸,調制p H 值=13,備用。水在容量罐2中,慢慢加入三聚磷酸鈉,溶解后備用。

調整分散機的轉速,按400 r/min的低速攪拌,容量罐1的溶液慢慢加入容量罐2中,攪拌5 min后,調整分散機的轉速按2 500 r/min高速攪拌,慢慢分別加入分散劑SN5040、部分成膜助劑TexanolF 酯醇、部分附著力促進劑部分YB-401A、部分消泡劑AMP-95,混勻5 min之后,再分別慢慢加入低熔點玻璃粉、長石粉、水洗白泥,并高速攪拌60 min。調整分散機的轉速,按900 r/min中速攪拌,慢慢加入苯丙乳液,乳化劑OP-10,剩余膜助劑Texanol F 酯醇、剩余附著力促進劑部分YB-401A、剩余消泡劑AMP-95,攪拌10 min,靜置24 h,制成涂料成品。

6 復合涂液的成膜效果性能測試

把配制好后的涂液,用毛刷均勻刷涂在不銹鋼樣板上,一遍涂刷干燥后,進行第二遍的涂刷。

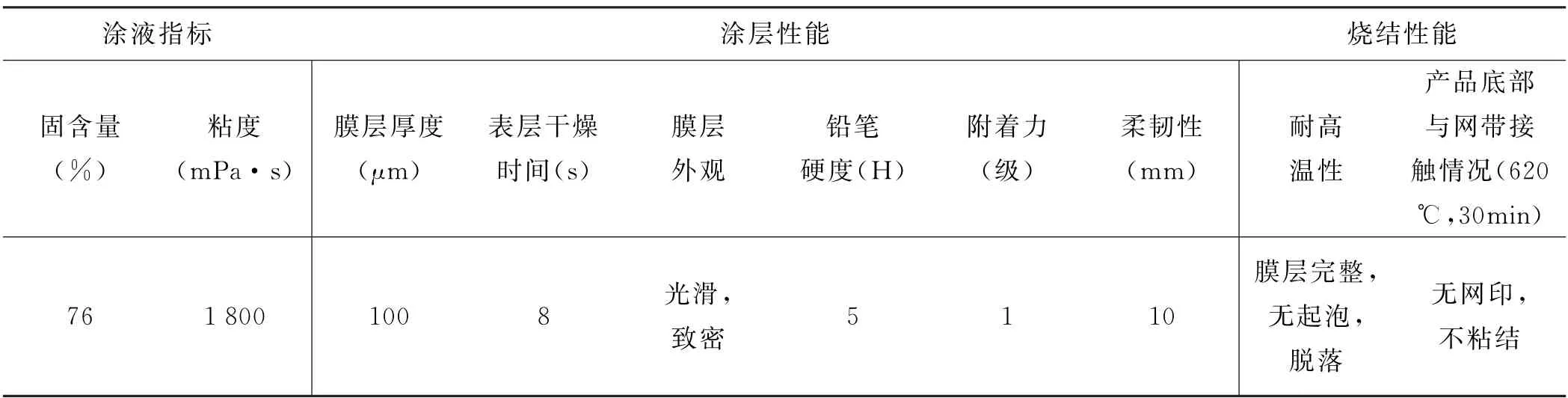

復合涂液性能測試如表5所示。由表5可知,常溫表干后的涂層在附著力、柔韌性、硬度方面,基本上能達到對支撐產品在網帶上的擺放且涂層不被破壞;在620℃高溫的燒結膜面情況,對產品和304網帶起到隔離保護效果,防止了網帶印的出現。

表5 復合涂液性能測試

7 復合涂液的使用工藝操作

7.1 涂料槽的裝配

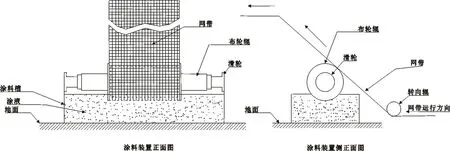

從圖2可以看出,布輪輥的軸兩端安裝上滑輪軸承,并固定在涂料槽兩邊中,與涂料槽裝配成一整體,使布滾筒能自由轉動。

圖2 涂料裝置

把涂料槽安裝在網帶的運行路線上,并使涂料槽中的布輪輥與網帶有一定緊密的接觸面,這樣網帶在前進時,能帶動布滾筒一起轉動,并在地面上固定好涂料槽。

7.2 自動涂液的使用表述

把配制好的涂液倒入涂料槽中,并浸入到布輥筒中;當網帶前進時,帶動布輪輥轉動,布輪輥再把槽里面的涂液涂布在網帶上,完成了自動涂液的過程。

7.3 網帶的涂液及產品的鋼化過程

網帶按1~2 m/min的速度均速前進,從加熱區出來的網帶有50℃左右的余溫,經過布輥筒的涂布后,在網帶表面上粘涂了一層膜厚約120μm 的涂層,經過10 s,到達放料臺,涂層表面基本干燥,并形成一定硬度,使涂層能夠支持玻璃制品擺放在其上面的重量,并且涂層不被損壞。工人在網帶上放上玻璃制品;玻璃制品跟隨網帶前進,完成了從加熱區到鋼化區,再到冷卻區的過程,最后收取產品。

7.4 涂液效果

玻璃制品底部是跟網帶緊密接觸明亮干凈,沒有網帶印的出現;網帶上的漆面光滑致密、完好無損;說明了網帶上的耐高溫漆對網帶有較好的附著力,并對產品起到了良好的隔離保護作用。