抗側滾扭桿安裝參數對扭桿軸強度影響分析

舒標,鄒敏佳,羅燕,張維亨,湯騰,劉文松

(株洲時代新材料科技股份有限公司,湖南株洲 412007)

抗側滾扭桿是現代軌道車輛中的重要安全部件,軌道車輛在過曲線以及遭遇側風時需要其提供抗側滾力矩來防止車輛發生傾覆,因此抗側滾扭桿需要有足夠的強度保證運行安全,但同時為滿足乘客的乘車舒適性,其側滾剛度又不能太大。當側滾剛度確定后,扭桿在車體與轉向架之間的安裝參數對扭桿軸強度有著重要的影響。

在軌道車輛設計中,一般在動力學計算確定側滾剛度后,主機廠通常會給出抗側滾扭桿與車體及轉向架之間的接口參數,而扭桿軸直徑由供應商根據側滾剛度設計。因此,當抗側滾剛度與接口參數確定后,扭桿軸直徑及其強度(應力)也就確定了,對其優化設計的空間很小。抗側滾扭桿的安裝接口參數是如何影響其強度的,在設計轉向架時如何確定其接口參數使扭桿獲得更高的強度,文中將對此進行分析研究。

1 扭桿軸強度與接口參數的關系分析

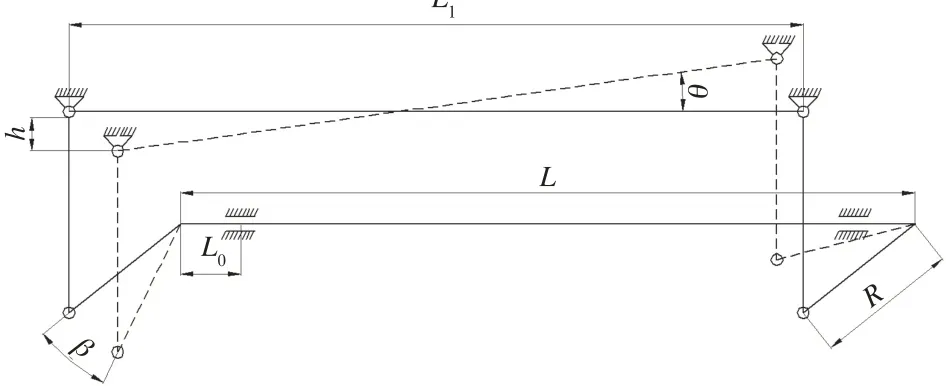

選取典型的抗側滾扭桿(內置支撐扭桿)進行分析,對抗側滾扭桿模型進行簡化,如圖1所示(虛線為扭桿在極限工況下的位置)。L為扭桿軸長度(實際計算時取2扭轉臂之間的能夠發生扭轉的有效長度),L0為扭桿支撐位置與連桿連接中心位置的距離,L1為兩連桿之間的距離(連桿跨距),R為扭臂長度(即連桿與扭桿軸之間的縱向距離)。當車輛在過彎道時車體發生向轉彎內側轉角θ;此時內側連桿向下運動,向下距離為h;外側連桿向上運動,運動距離為h;連桿帶動扭臂運動,使兩側扭轉臂分別發生向下與向上的轉角β。

圖1 抗側滾扭桿簡化示意圖

1.1 側滾剛度計算

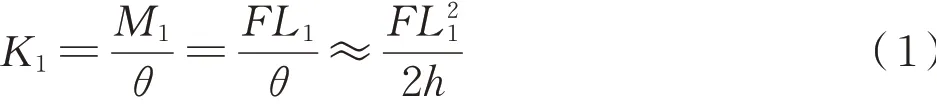

設K1為抗側滾扭桿的側滾剛度,M1為扭桿對車體提供的抗側滾力矩,側滾剛度等于抗側滾力矩與側滾角度的比值,同時根據其位置幾何關系得式(1):

設K2為扭桿軸的扭轉剛度,T為連桿對扭桿軸的扭矩,扭轉剛度等于扭矩與扭轉角度的比值,同時根據其位置幾何關系得式(2):

根據文獻[1]得式(3):

式中:G為扭桿軸材料的剪切彈性模量;Ip為極慣性矩;d為扭桿軸直徑(此處為方便計算將扭桿軸簡化為等直徑扭桿軸)。

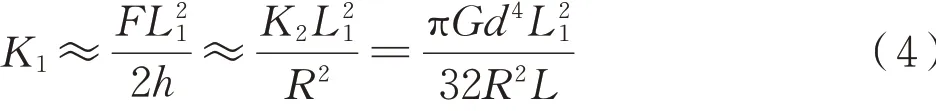

聯合(1)、(2)、(3)式,有式(4):

從式(4)可知,扭桿軸長度、連桿跨距、扭臂長度等參數均對側滾剛度有影響。

1.2 扭桿軸最大應力計算

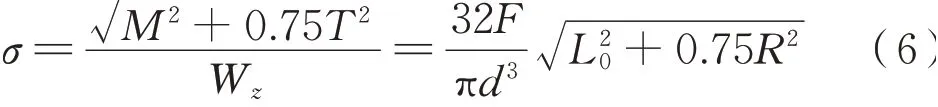

按照第四強度理論,扭桿軸上應力計算式[2]為式(5):

式中:σ為扭桿軸應力;,為扭桿抗彎截面系數。

扭桿軸上扭矩處處相同,扭矩T=FR。但彎矩則是變化的[3],支撐區域彎矩M=FL0,代入式(5),則有式(6):

而根據式(4),可計算扭桿軸直徑為式(7):

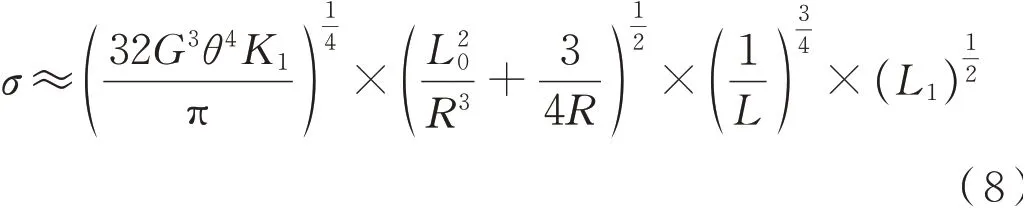

1.3 接口參數對扭桿強度影響分析

根據式(8)可知,在車輛抗側滾剛度確定時,扭桿軸最大應力是關于扭臂長度的減函數,是關于扭桿軸長度的減函數,是關于連桿跨距的增函數,是關于支撐間距的增函數。因此在轉向架設計時,可采用以下方法降低扭桿軸最大應力。

(1)增加扭臂長度R

由于扭臂長度R遠小于連桿跨距L1與扭桿長度L,因此增加扭臂長度能夠更有效地降低扭桿軸最大應力。同時扭轉臂應力一般較小,安全余量大,在設計中可優先選擇增加扭臂長度來降低扭桿軸應力。

(2)減少支撐區域至連桿連接中心之間的距離L0

減少支撐區域至連桿連接中心之間的距離會減少扭桿彎矩,使扭桿軸最大應力降低。同時根據式(7)可知,減少L0并不會引起扭桿軸直徑變化,因此在設計中可優先選擇,通常讓支撐座與扭臂端部之間距離設計10~15 mm的安全距離即可。

(3)增大扭桿軸有效扭轉長度L

增大扭桿軸有效扭轉長度即增大兩扭轉臂之間的扭桿軸長度,但由于扭桿裝置最大長度不能超過車體界限,因此一般來說優化空間不大。

(4)減少連桿跨距L1

設計扭轉臂時可將扭臂設計成向內側彎曲形式,如果是錐銷連接的連桿,則可以將錐銷連接部分布置在扭桿內側。

2 實例分析

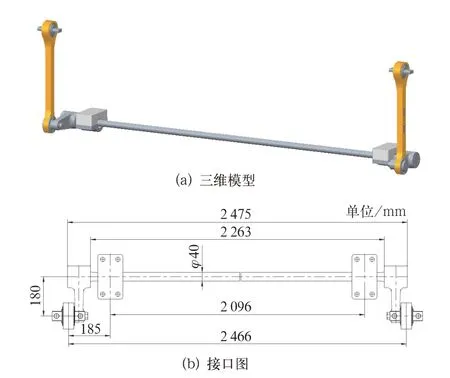

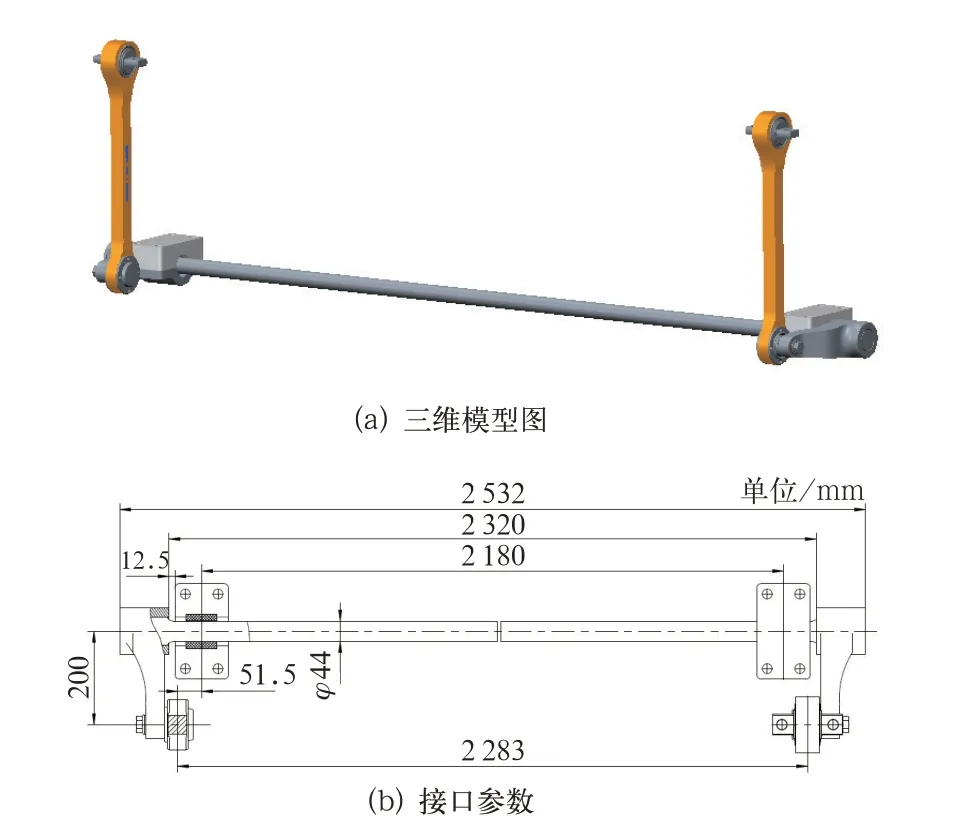

根據第1節的分析結果,以某型抗側滾扭桿進行實例優化分析,該扭桿的三維結構及其結構參數如圖2所示。

圖2 某型抗側滾扭桿三維模型及其接口參數

抗側滾扭桿側滾剛度K1=1 630 kN·m/rad,其工作側滾角度θ=1.1°,根據式(8)可得其最大應力為:σ=489.55 MPa。

機械工程材料數據手冊[4]中常用扭桿材料51CrV4的疲勞極限為427 MPa(缺口試樣,在1 000萬次循環下存活率99.9%),該結構扭桿最大應力超過了扭桿軸材料的疲勞極限,發生疲勞斷裂風險大。因此需對此扭桿進行優化設計。

根據上文分析結果,分別對該抗側滾扭桿的各接口參數進行優化。

(1)增加扭臂長度

由于扭臂長度對扭桿軸直徑影響較大,且扭臂過長對扭臂與扭桿軸組裝精度有一定影響,因此將扭臂長度由180 mm優化至200 mm。

(2)減少支撐座與扭桿端部之間的距離

原扭桿支撐座中心離扭桿臂內側端部距離為144.5 mm,支撐座離扭臂端部距離為35.5 mm,考慮干涉等問題,將支撐座離扭臂端部距離調整為12.5 mm,因此支撐座中心離扭臂與連桿連接中心的距離為51.5 mm。

(3)增加扭桿軸長度

由于該型車輛要求扭桿最大界限不能超過2 532 mm,因此將扭桿軸長度由2 263 mm增加至2 320 mm。

(4)減少連桿跨距

為減少連桿跨距,將連桿由外側布置修改成內側布置,同時將扭臂設計成向內側彎曲形式,將連桿跨距由2 466 mm優化至2 183 mm。

優化后的扭桿三維模型及其接口參數如圖3所示。

圖3 優化后抗側滾扭桿三維模型及其接口圖

根據優化后的接口參數及式(7),可計算出扭桿軸直徑為44 mm。優化前后各接口參數對比見表1。

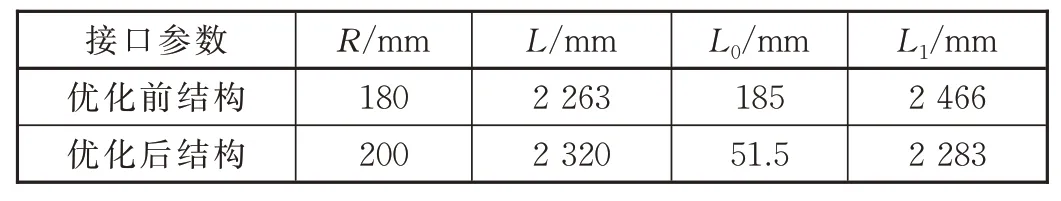

表1 優化前后抗側滾扭桿接口參數對比表

根據式(8),可計算優化后扭桿軸最大應力為294.66 MPa,在扭桿系統剛度不變的前提下通過優化安裝參數,扭桿軸最大應力降低了39.8%,大大提高了安全性能,優化效果明顯,同時優化后扭桿軸最大應力小于扭桿軸材料51CrV4的疲勞極限,安全系數為1.35,滿足疲勞工況的使用。

3 有限元驗證

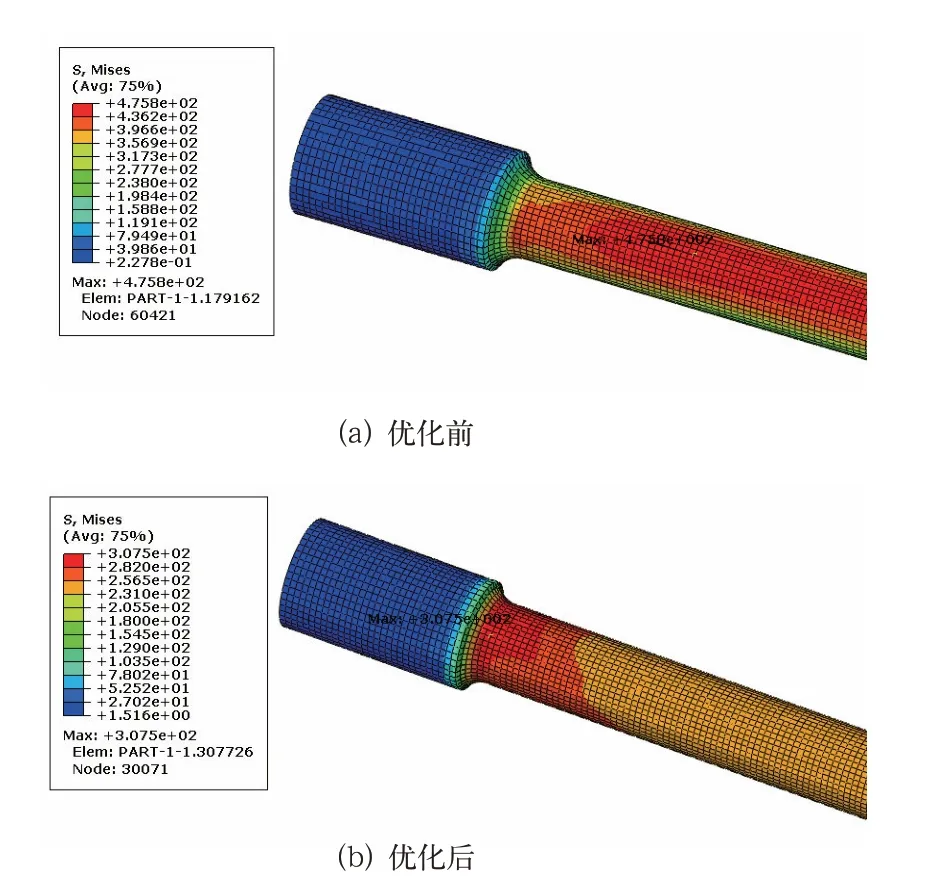

根據上一節的實例分析結果,采用有限元分析軟件ABAQUS進行應力驗證。根據式(1)可計算出優化前與優化后垂向連桿的垂向力分別為12.69 kN與13.73 kN。分析時,固定扭桿支撐座,在垂向連桿兩端分別加載垂向力。優化前與優化后扭桿的應力云圖如圖4所示。

圖4 優化前、后扭桿軸應力云圖

從有限元分析結果可知,優化前扭桿軸最大應力位于支撐區域,最大應力為475.8 MPa,計算值與有限元分析結果的誤差為2.89%。優化后扭桿軸最大應力位于支撐區域與扭轉臂的中間,最大應力為307.5 MPa,計算值與有限元分析結果相比誤差為4.36%。從仿真分析可知,計算結果誤差較小,能夠較準確的計算扭桿最大應力,同時優化后扭桿軸最大應力大大降低,符合優化預期。

4 結論

通過分析抗側滾扭桿的結構與安裝位置,推導建立了扭桿軸最大應力與其安裝位置參數的關系式,得出在車輛側滾剛度確定后,扭桿軸最大應力是關于扭桿軸長度、扭臂中心距的減函數,是關于連桿跨距、扭桿支撐位置至扭臂與連桿連接中心距離的增函數。通過采用增長扭桿軸長度、增大扭臂中心距、減少連桿跨距、減少扭桿支撐位置至扭桿端部距離可以降低扭桿軸最大應力。以某型扭桿進行了實例分析與優化,優化后扭桿軸最大應力下降39.8%,大大提高了扭桿軸安全系數,同時通過有限元分析驗證了優化結果,有限元結果表明計算結果誤差在5%以內,能夠較準確地計算扭桿最大應力,同時優化后扭桿軸最大應力大大降低,符合優化預期。