發動機缸孔平臺珩磨原理與缺陷分析

金航宇

北京福田康明斯發動機有限公司 北京

缸孔是汽車發動機關鍵零件缸體上的主要特征,缸孔加工的形狀、表面質量、表面微觀結構等直接影響發動機的效率、耐久性以及油耗。本文主要論述雙過程平臺珩磨的機理與珩磨參數的控制方法,以及最新發現的金剛石珩磨金屬折疊的產生機理與抑制方法。

雙過程平臺珩磨指的是缸孔在進行珩磨階段分為兩個過程:首先通過較粗的砂條對缸孔表面進行珩磨(網紋珩),讓缸孔表面獲得儲存潤滑油所需的較深的溝槽與網紋;然后通過更為細密的平臺珩磨砂條對表面微觀的波峰進行磨削(平臺珩),獲得較平整的表面質量,保證缸孔的耐用度與壽命。

珩磨原理

1.運動原理

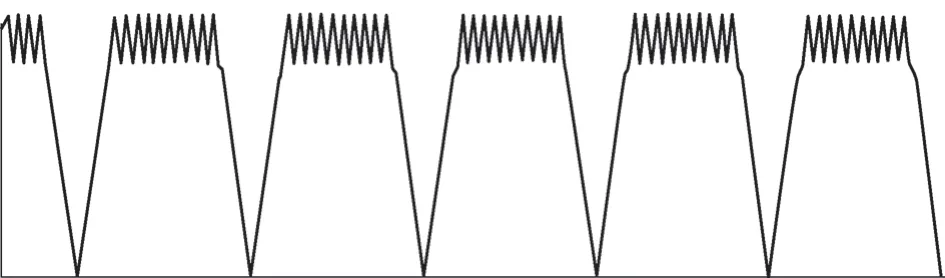

如圖1所示,珩磨的磨削運動分為珩磨頭上下往復運動、珩磨頭的旋轉復合運動及砂條在磨削過程中向外漲開的微動。控制系統通過控制珩磨次數與珩磨時砂條對珩磨表面的壓力,以及珩磨頭自帶的氣檢孔實時測量缸孔直徑實現對缸孔內壁的磨削,控制磨削的深度與磨削量,從而達到圖樣所需要的表面紋理以及尺寸精度。旋轉和往復運動結合在一起,在被珩磨零件的表面產生交叉網紋(見圖2)。

圖1 珩磨的磨削運動

圖2 零件表面交叉網紋

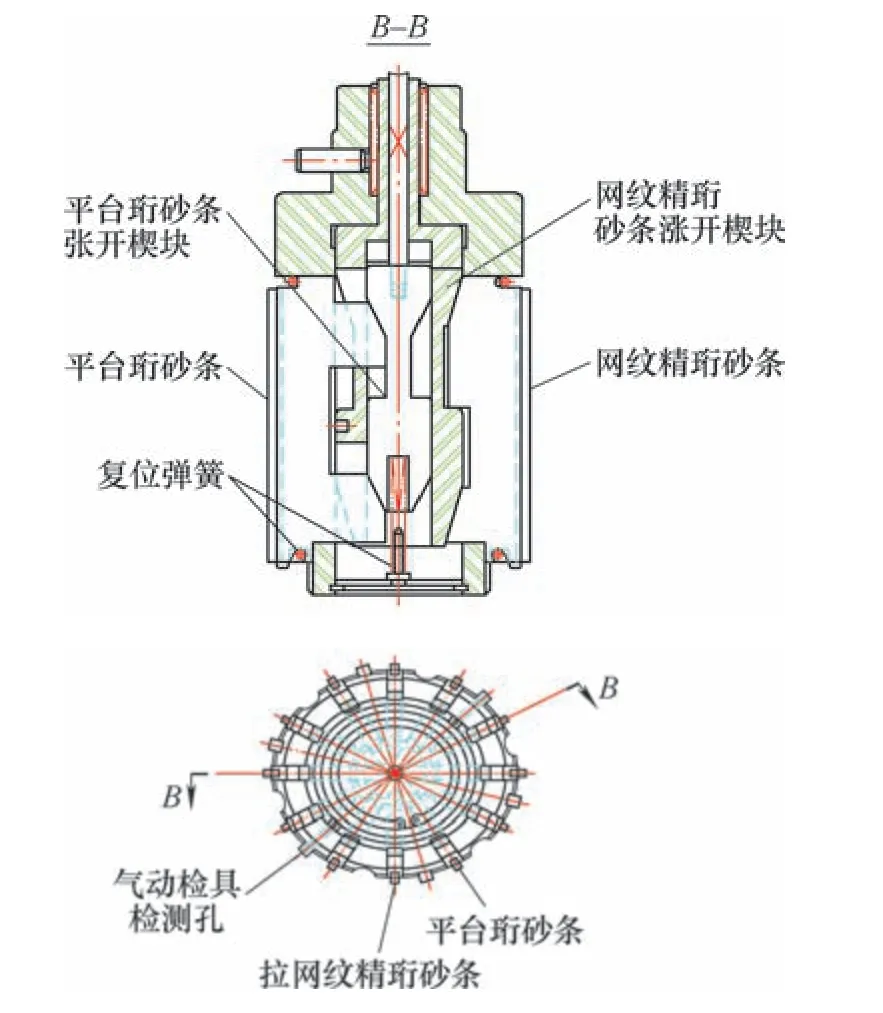

2.珩磨頭結構

(1)漲開機構 珩磨頭通過液壓漲桿、機械漲桿推動楔塊運動,用一個可控的壓力把珩磨砂條漲開,壓在缸孔內壁對缸孔進行珩磨,如圖3所示。氣動檢具孔在珩磨頭導條上,珩磨過程中同步對缸孔進行測量。

圖3 珩磨頭結構

珩磨頭的作用是把設備的旋轉運動通過珩磨頭上的一套機構傳遞到珩磨條,珩磨條在一定壓力下接觸到缸孔內壁,并在珩磨頭帶動下對缸孔進行磨削,從而保證缸孔的尺寸、表面質量。珩磨頭本身包含漲緊塊、珩磨條(精珩、平臺珩)、珩磨條復位彈簧、導向條及氣動檢具檢測孔等機構。漲緊塊在主軸頭上的液壓(伺服)驅動機構的帶動下做上下運動,通過斜面作用在珩磨條安裝板上使之徑向移動,達到漲開珩磨條的目的。復位彈簧始終讓珩磨安裝板(珩磨條焊接基體)貼合在漲緊塊上,并且在珩磨頭退出缸孔時珩磨條收縮到小于缸孔直徑,導向條在珩磨頭進入或者離開缸孔時保護珩磨條不被碰撞。一些導向條上開有氣動量具檢測孔,氣動檢具通過檢測孔珩磨過程中同步采集珩磨缸孔直徑實時尺寸,控制精珩次數。整個珩磨頭拆解結構如圖4所示。

圖4 珩磨頭拆解結構

(2)珩磨條結構 珩磨條通過釬焊焊接在珩磨條安裝板上面,主要分為油石和金剛石,油石是傳統的珩磨條,金剛石是目前應用較多的珩磨條。金剛石珩磨條價格較高、壽命長,不需要頻繁調整與更換。金剛石珩磨條應用金屬或者樹脂黏合劑把不同顆粒度的金剛石磨粒按照一定的濃度、形狀粘合或者燒結在一起形成珩磨條。可以通過控制黏合劑或者燒結材料的硬度來控制金剛石顆粒的脫粒效果。

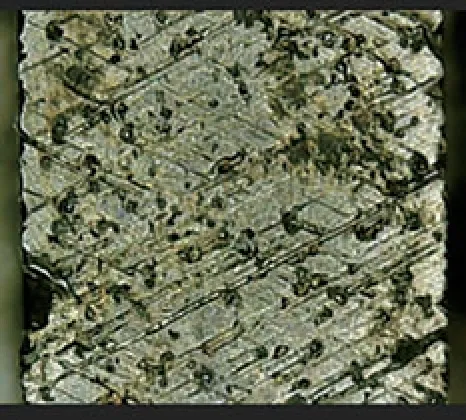

精珩的珩磨條金剛石顆粒一般設置在D9 0~D125μm,主要負責把缸孔珩磨到尺寸、珩磨出網紋效果,并且拉出表面所需要的溝槽。圖5展示了金剛石珩磨條的微觀結構,圖示黑色點為金剛石顆粒,機體為黏合劑(金屬或者樹脂)。精珩(網紋)珩磨后的表面輪廓,波峰、波谷在中線上下對稱。

圖5 精珩珩磨條(500×)

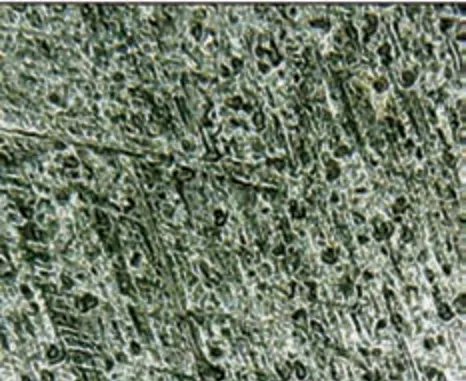

平臺珩的磨料顆粒一般設置在D25μm,通過細小的磨料把工件表面微觀的波峰磨削掉一部分,從而形成對接觸部件的良好支撐。圖6展示了平臺珩的珩磨條微觀結構。平臺珩磨后的表面輪廓上部分比較平坦,形成良好的支撐。

圖6 平臺珩珩磨條(500×)

3.珩磨過程中表面形態的變化

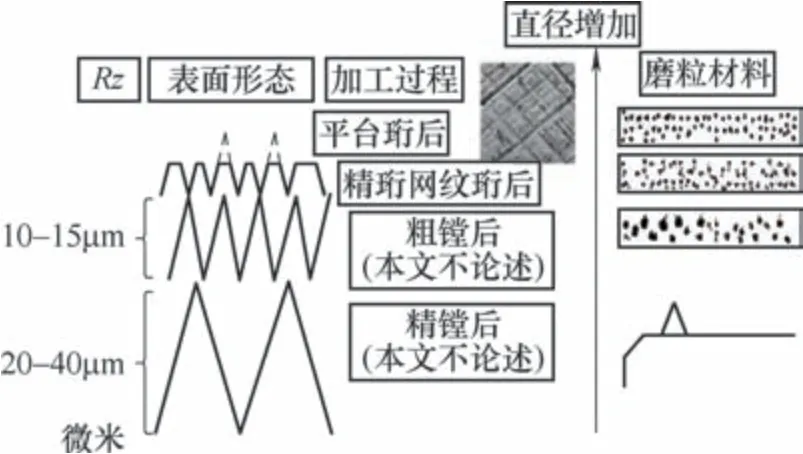

缸孔加工過程中表面形態的變化如圖7所示。在精珩之前,粗珩主要控制缸孔的形狀誤差,確保精珩時能夠有足夠的余量在圓周方向上均勻地來拉出網紋。鏜孔是粗珩之前的加工過程,保證缸孔的位置精度,并為粗珩預留足夠的余量來矯正缸孔的形狀誤差。有預變形壓板工藝的情況下,鏜孔為缸孔預留0.1mm±0.03 mm的余量(直徑方向上),粗珩之后為精珩預留0.04mm(直徑方向)的余量,平臺珩直徑方向上珩磨的余量為0.004~0.008mm。

圖7 缸孔加工過程中表面形態的變化

珩磨參數的形成

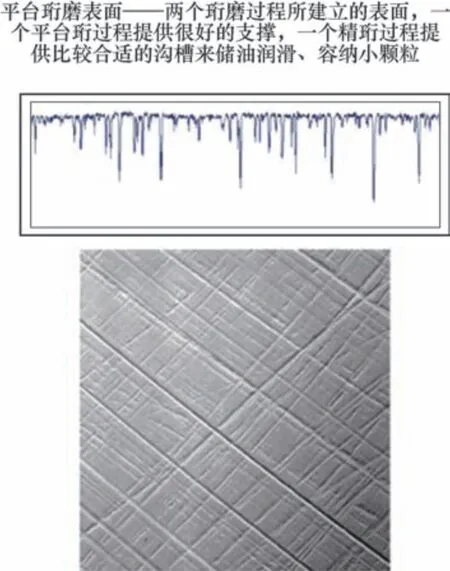

平臺珩珩磨的光滑表面如圖8所示。珩磨的表面,既有光滑表面作為活塞環支撐保證發動機缸孔足夠的耐用度,又有比較粗糙的溝槽可以存儲潤滑油以及小的鐵屑,提升發動機性能降低油耗。

圖8 平臺珩形成的表面形態

最初發動機缸孔的評價參數只有Ra、Rz、tp(從平臺珩表面向下2um處使用平面剖切微觀輪廓,所得到的材料占比即為tp),但是這些參數只能依積分的方式來概括評價表面質量,無法精確評價平臺珩磨的平頂、支撐材料、溝槽等的分布。因此,又發展起來了兩種珩磨專用的評定方法ISO13565-2規定的k參數與ISO13565-3規定的q參數,各種參數評定原理如圖9所示。

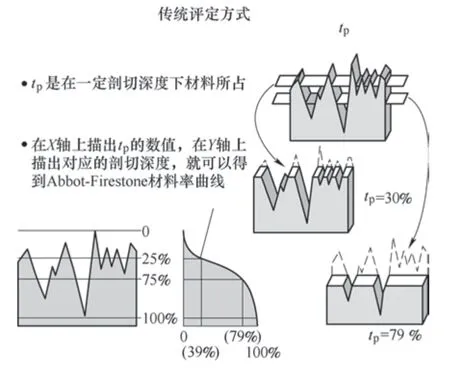

1.Rmr(c)

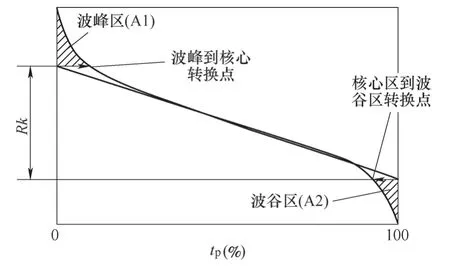

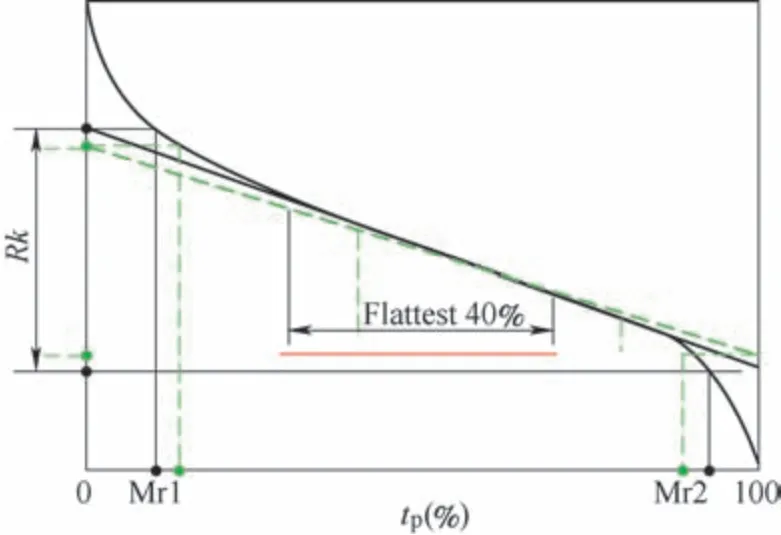

用距離波峰向下偏移一定深度c的截面,截取表面微觀輪廓后得到的一個截面,該截面上的實體材料與整個截面面積的百分比定義為Rmr(c)(即tp參數(ASME))。如果把剖切深度作為Y軸,把支撐率作為X軸就可以繪制出一個Abbot-Firestone材料支撐率曲線如圖10所示。

圖10 Rmr(c) 評定圖示

2.k參數

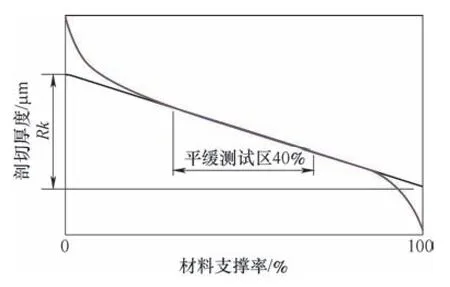

ISO13565-2標準中的k參數是通過tp曲線來描述表面形態的波峰區、核心區、波谷區的參數,包含波峰區描述參數Rpk、Mr1,核心區描述參數Rk,波谷區描述參數Rvk、Mr2。評價方式可以分為三步來實現。

第一步:定義出tp曲線上40%的平緩區域,延長該平緩區域直線并與tp曲線的Y軸以及X=100%處的軸線相交,兩個交點的Y值差定義為Rk,此直線定義為Rk直線,如圖11所示(定義tp為100%時剖切深度為0um)。

圖11 K參數評定用曲線第一步

第二步:如圖12所示,Rk直線與Y軸交與一點,通過該點繪制一條平行于X軸的直線,此直線與tp曲線以及Y軸所封閉的區域為波峰區。波谷區為Rk這條直線與X=100%這條直線交點處繪制一條平行于X軸的直線,該直線與tp曲線以及X=100%這條直線共同封閉的區域。

圖12 K參數評定用曲線第二步

第三步:定義出各個參數。Rpk是Rk直線與Y軸交點A之上所有波峰高度的平均值;Mr1是Rk直線在Y軸上交點A處繪制一平行于x軸的直線Y=A,該直線Y=A與tp曲線交點處tp的百分比即為Mr1。Rk為Rk直線在Y軸處交點A與在X=100%處交點B的Y方向的距離差。Rvk為Rk直線與X=100%處交點B,在B處繪制直線Y=B,該直線之下所有波谷的平均高度即為Rvk,Y=B與tp曲線交點處的t

p值為Mr2。如圖13所示

圖13 K參數評定用曲線第三步

3.q參數

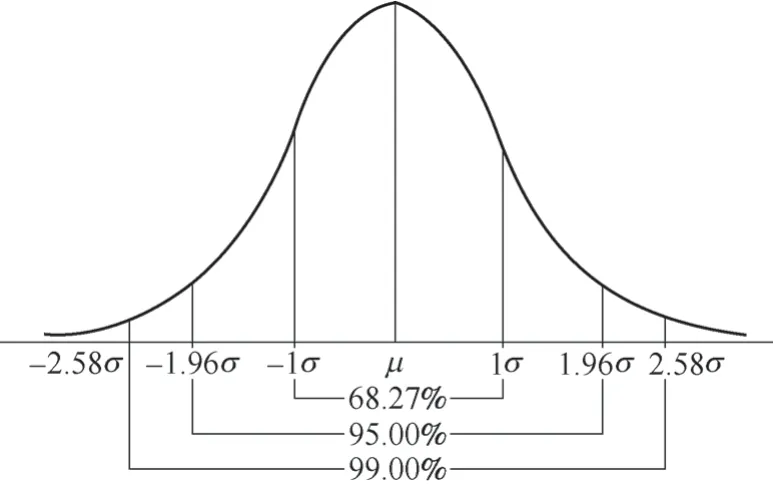

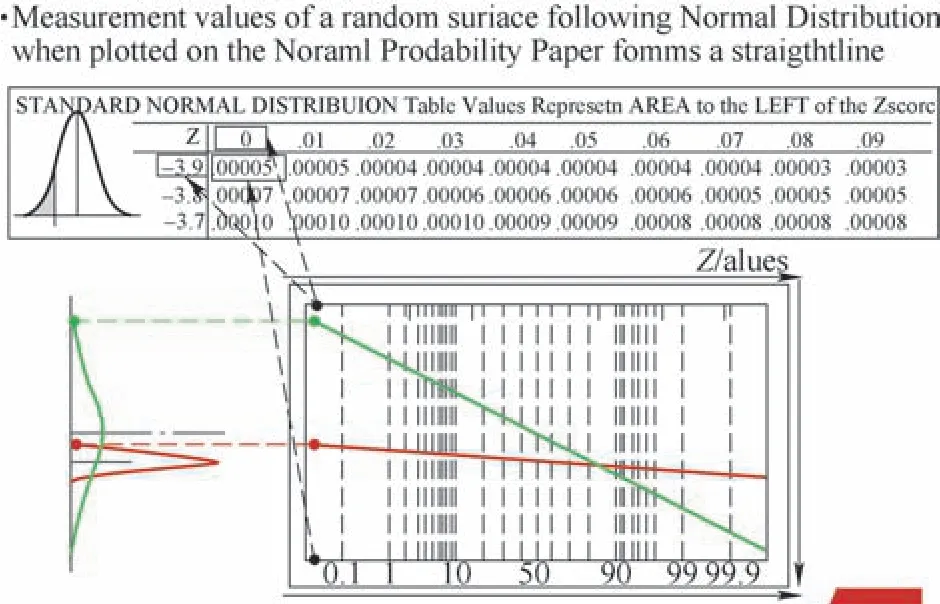

如圖14所示,任何加工表面經過粗糙度儀探測后就都是鋸齒狀的曲線,定義最高的波峰處為0,向下為正,則在一個取樣長度內可以統計出來每個波峰、波谷的深度與個數,從而對每個深度以及個數繪制出直方圖。數據點越多,直方圖的輪廓就會形成平滑的曲線,這個曲線已經比較接近正態分布曲線(見圖15),經過變換(把波峰高度X轉換為Y=(X-μ)/σ)可以轉化為表面輪廓高度的標準正態分布曲線,x軸為測量深度與深度標準偏差的比值。

圖14 表面輪廓

圖15 標準正態分布

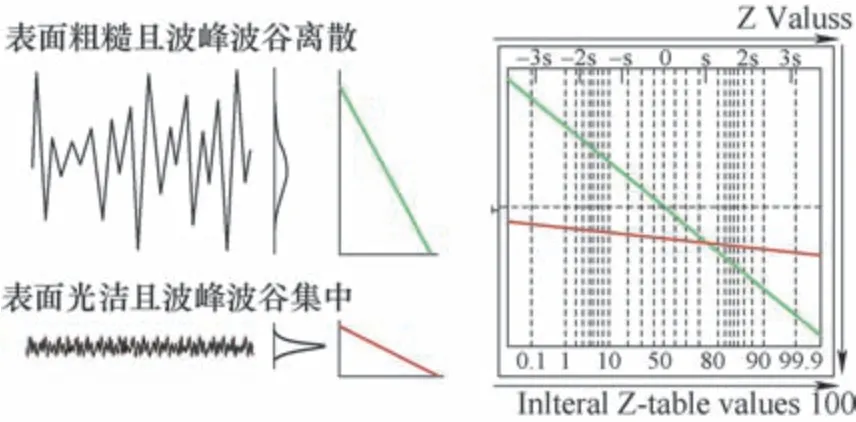

正態分布曲線順時針旋轉90°,然后對應正態分布紙,可以把表面輪廓通過概率分布曲線描述為如圖16所示的直線形狀,不同的概率分布可以繪制出來不同的直線,集中度比較大的概率分布曲線繪制出來的直線斜率絕對值較小,反之斜率絕對值較大。

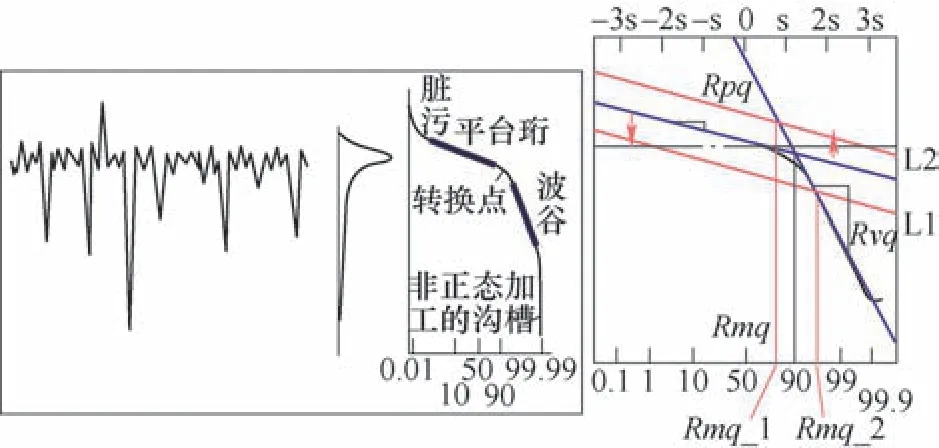

圖16 q參數正態分布紙表述線

一個平臺珩磨的表面輪廓就可以通過這種統計的方式使用兩條直線在正態分布紙上表示出來,如圖17所示。其中藍線(粗線)表示精珩(網紋珩磨)的輪廓,紅線(細線)表示平臺珩磨形成的輪廓。

圖17 平臺珩磨表面輪廓正態分布紙表示

通過上面得到的正態分布紙上的直線,可以定義出Rpq、Rmq、Rvq。Rpq為平臺珩階段形成直線的斜率,Rvq為精珩(網紋珩)形成的直線的斜率,Rmq為平臺珩與精珩的轉換點用百分比表示,如圖18所示。

圖18 q參數表示

4.參數的優缺點

(1)Ra參數Ra參數為輪廓算術平均偏差,是指在一定取樣長度內,輪廓上各店到輪廓中心線距離絕對值的平均值。由于采用平均計算的方式,因此無法區別不同類型的輪廓。如圖19所示,同樣Ra3.5左右,但是代表的卻是不同的輪廓表面形態。

圖19 Ra3.5左右輪廓形態

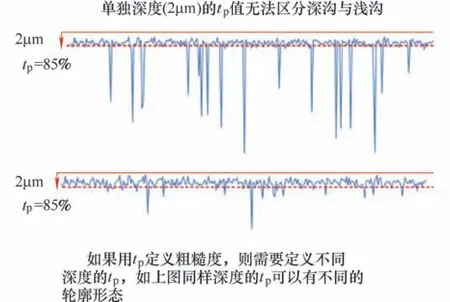

(2)tp參數 如圖20所示,上下兩圖都滿足tp=85%,但是上圖波谷多而深,下圖淺稍寬。因此單個深度tp無法精確描述波谷的多少,在發動機缸孔珩磨過程中如產品需要一定的溝槽來滿足儲油以及包容小鐵屑等臟污,通過tp就無法及時發現不合格的產品。

圖20 tp值無法區分深溝與淺溝

(3)k參數 k參數的關鍵點在于找到40%的平緩(flattest)窗口測試區域,從而畫出斜直線找到Rk與Rpk、Rvk,但是如圖21所示,一些情況下(如非正態分布的表面輪廓見圖22,波峰波谷分布較寬泛的輪廓)很難精確查找Mr1、Mr2,評估的精度受到影響。

圖21 k參數評估精度不良

圖22 非正態分布的表面紋路

(4)q參數 q參數的原理是統計分析得出的,基礎假設是珩磨的表面波峰波谷服從正態分布,如果遇到珩磨異常不服從正態分布的表面紋理,q參數也不能很好地表述表面形態。

珩磨缺陷分析

1.珩磨參數各參數的缺陷控制

對于q參數一般缸孔的珩磨要求是Rmq80%~95%,Rvq1.0~5.0,Rpq0.1~0.4。一般情況下,一個類型的發動機缸體砂條適配好之后,正常生產情況下這幾個參數不會有大的變化,特別是Rvq、Rpq范圍較大,一般不會超差。q參數與珩磨條的顆粒、顆粒的濃度、黏合劑強相關,但是Rmq比較容易波動,來自于平臺珩的次數、平臺珩的磨削切除率。如圖23所示,平臺珩切除材料較多磨粒顆粒變大就會引起平臺珩直線向L1移動,從而導致Rmq從Rmq1變化到Rmq2,引起Rmq變大,反之亦然。

圖23 平臺衍磨參數波動

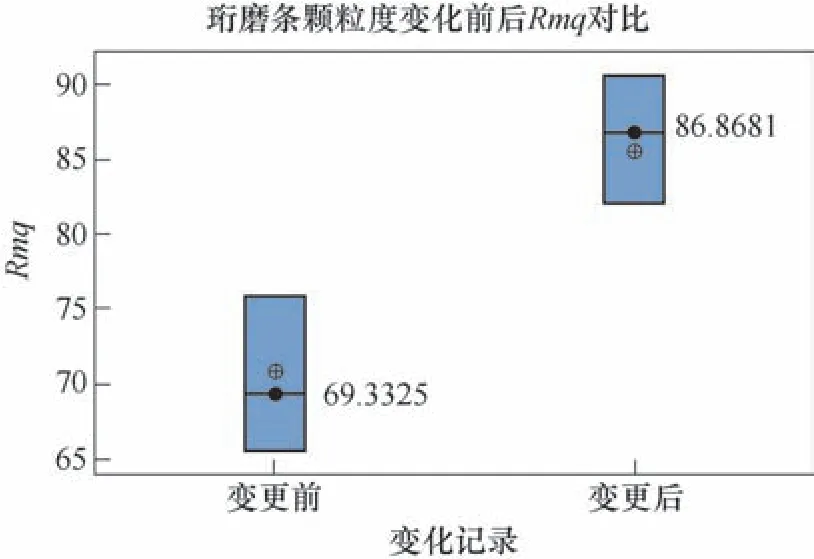

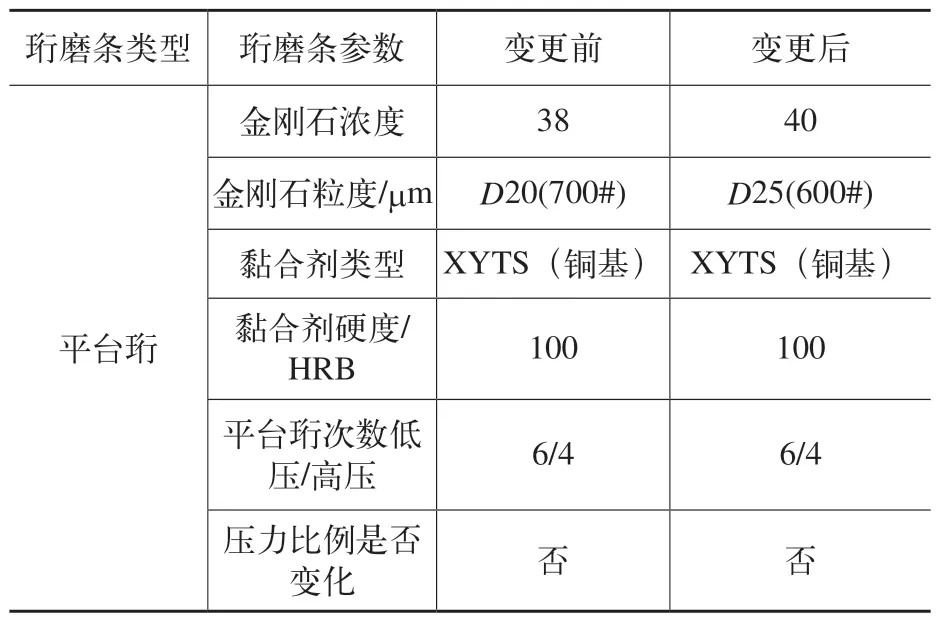

通過增大平臺珩砂條的顆粒度,從D20變更到D25(見表1),使平臺珩更容易切除材料,同時平臺珩切溝多一點。在同樣的平臺珩磨次數、壓力的條件下進行珩磨,得到如圖24所示的統計數據箱線圖。平臺珩砂條粒度變大后導致Rmq明顯變大。

圖24 平臺珩砂條粒度變大后Rmq箱線

表1 砂條顆粒度改變前后參數

網紋珩已經珩出足夠的正態分布的溝槽后顆粒度從D20更改到D25后,相同的加工條件下,如圖25所示,平臺珩磨下的材料增多從而導致Rpq直線向下平移,同時由于平臺珩的增強導致拉網紋珩磨的波峰數量偏少溝深偏多,從而也會引起Rvq直線右移,綜合得出Rpq與Rvq交點向下移動從而提高了Rmq的數值。

圖25 改進前后相同測量點微觀曲線對比

單獨分析Rvq、Rpq的情況下,Rvq與網紋珩磨條顆粒的濃度、顆粒大小強相關,Rpq與平臺珩以及網紋珩的砂粒濃度大小綜合因素相關。顆粒大、濃度小的情況下波峰波谷比較深并且較分散,從而波峰波谷高度在統計學上繪制的直方圖就比較離散,導致正態分布曲線較離散,轉化為正態分布紙上就是一個斜率更大的直線,因Rvq、Rpq是正態分布上網紋珩磨與平臺珩磨所形成的指示直線的斜率,斜率變化就會導致Rvq、Rpq變大。不如圖26所示。不同離散程度,以及加工的粗糙程度就得到不同的斜率的正態分布紙上的直線,從而得到不同的Rpq、Rvq。

圖26 同顆粒導致的波峰波谷統計紙上的不同的斜率曲線

2.表面金屬折疊

正常珩磨的缸孔表面在放大50×、200×、500×的情況下紋路清晰,表面沒有起皮問題。但是實際生產中會發現如圖27所示的表面形態,左側是褶皺比較輕微,右側較為嚴重。這也是近年來除了可定量衡量的參數之外評估珩磨質量的一個特征。這種褶皺嚴重的情況下會影響缸孔表面儲油、微粒的容納,嚴重時導致發動機拉缸(見圖28)。

圖27 電鏡SEI mode(500x)

圖28 發動機拉缸

這種缺陷的檢測與發現較為困難,需要用電鏡放大才能清楚觀察到,因此對于這種問題行業研究較少,暫時定義其為金屬折疊(folded metal)。

3.評定方法探討

對于金屬折疊的評判目前行業中沒有明確的標準來評定這種不良,但是在實踐中有兩種方法:通過顯微鏡對這種不良進行分類;通過對微觀表面形態掃描,進行數學建模分析溝槽的數據量與連貫性。本文論述了通過表面觀察的方法評定這種金屬折疊,并且提出了利用機器學習評定的設想。

圖29為一種目視判斷金屬折疊的方法(注:SEI為二次電子,可以探測表面形態;BEI為掃描電子,更容易看到立體形狀長度與深度)。這種通過目視評價的方式類似于金相評價,但是比較直觀,取決于檢驗人員的經驗以及技術能力。對于這種金屬折疊的研究也可以考慮使用機器學習的方式,但是需要對這種金屬表面進行微觀建模,精度達到0.001mm之上,需要識別出來金屬折疊的形態,是這種測量的一個研究方向。

圖29 目視判斷金屬折疊的方法

4.形成原因以及抑制方法探索

形成階段的判斷:缸孔雙過程珩磨的分為精珩磨(精珩)、平臺珩磨(平臺珩)、毛刷刷珩(刷珩)三個主要的階段。試驗前確認當前珩磨過程存在較為明顯的金屬折疊,通過對不同階段缸孔表面進行電鏡觀察(500×)判斷產生金屬折疊的加工階段,如圖30所示。

圖30 缸孔表面電鏡觀察

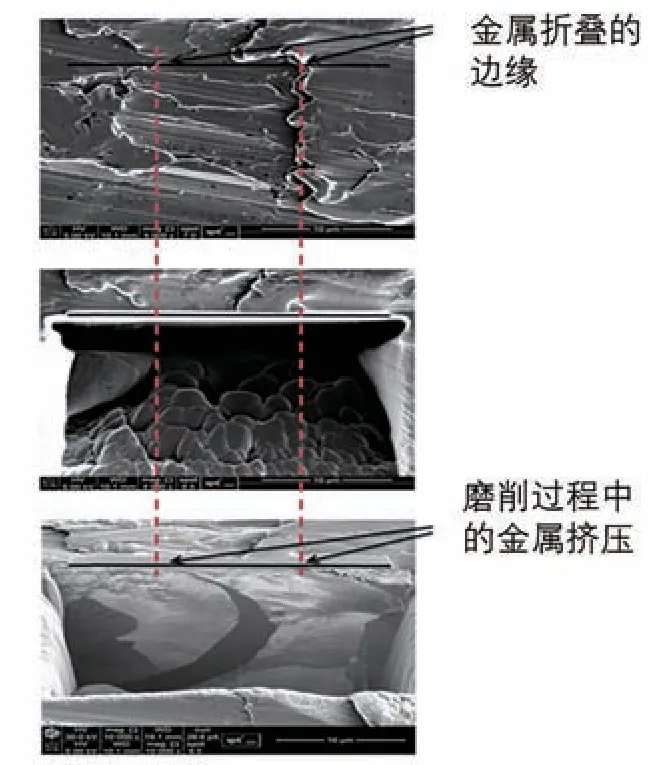

通過500×電鏡觀察后可以看到在精珩之后就產生了明顯的金屬折疊現象,而精珩之前粗珩預留余量是0.04mm,遠大于目前金屬折疊的厚度,因此可以得出結論在精珩過程產生了金屬折疊。對于這種金屬折疊不良局部剖切后的電鏡形態如圖31所示,2000×電鏡下觀察到的截面(見圖32)可以分辨出這類金屬折疊主要原因是珩磨過程中的金屬擠壓,產生這種擠壓主要來自于磨料的顆粒不夠鋒利、加工的溝槽不夠深、磨料脫落不夠及時,其自銳性不良好。

圖31 金屬折疊形成微觀圖

圖32 電鏡2000X BSE 模式

精珩(網紋珩磨、平臺珩磨)通常控制的參數是Rpq,Rmq,Rvq。這三個參數可以定量測量出來,前文已經論述可以通過調節磨料的大小、濃度等參數來控制。同時這三個參數與金屬折疊具有一定的相關性,其關系通過極限實驗可以得到。

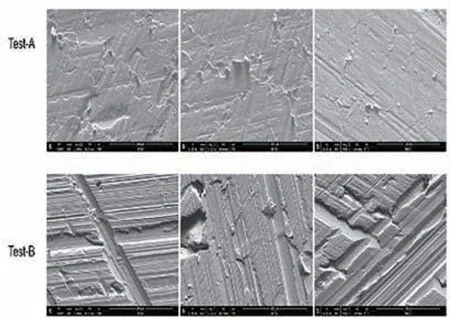

Test-A:網紋珩磨顆粒濃度控制在Test-B的50%,Test-A磨粒小于Test-B 50%,平臺珩不做變化。珩磨后觀察表面金屬折疊。

Test-A金屬折疊明顯,但是Test-B幾乎沒有明顯金屬折疊。

如圖33所示,數據分析Test-A的Rmq在90%左右遠大于Test-B 64%的金屬Rmq,另外Test-B的Rvc,R3z,Ra均高于Test-A。因此這個實驗說明金屬折疊與網紋珩磨的粗糙程度、溝槽深度強相關。通過加工更多、更深的溝槽降低Rmq可以降低金剛石珩磨條導致的金屬折疊不良(同時也說明Rmq也可以通過調整精珩中的網紋珩的珩磨砂條參數來調整)。

圖33 數據分析

結論

現代的平臺珩磨技術從單一的參數控制tp(Rmr),發展到了小型發動機的Rpk,Rvk,Mr1,Mr2以及重型高可靠性發動機采用的Rmq,Rvq,Rpq多參數復合控制,為發動機可靠性、提高油耗降低提供了理論支持。本文重點論述了珩磨的原理、以及各珩磨參數之間的相互關系,為工程技術人員實際實施參數的控制滿足圖樣要求提供了實踐依據,同時也論述了珩磨過程中的主要缺陷的產生以及處理方式,引出了金屬折疊這個概念,給出了各個缺陷的產生機理與應對措施,為提升生產質量提供了解決的方向。

珩磨的發展向著鏡面珩磨,激光珩磨發展,這種珩磨技術能夠更加容易控制儲油以及支撐,降低摩擦降低油耗提高可靠性,但是傳統雙過程珩磨也在積極完善并提高控制方法以及理論。