某純電商用車驅動系統殼體設計與分析

許坤

特百佳動力科技有限公司 上海 201505

國內某新能源驅動系統是由變速器與水冷電動機組成。變速器殼體材料為HT250,易形成鑄造缺陷,且精加工過程中,由于HT250的本身特性需要龍門加工中心與臥式夾床配合加工,加工難度大,所以精度難以保證。具體表現在HT250的合箱面平面度、定位銷孔位置度和軸承孔同軸度難以保證;水冷電動機殼體雖采用鑄鋁(6061),但由于是水冷電動機,需要在電動機定子外圍有殼體包裹,中間層為循環式冷卻水道,最外圍再采用摩擦焊接一層鑄鋁殼體。結構上復雜,加工難度大,成本高。結構上,此類型新能源驅動系統,需要考慮變速器與水冷電動機集成面之間的密封。使用上,由于變速器與水冷電動機采用獨立的冷卻系統,冷卻效果不一致容易造成溫差,從而導致冷凝水進入變速器內部或電動機內部,造成銹蝕和短路等失效。

我國乘用車領域,尤其是新能源乘用車領域,新能源驅動系統的殼體已經采用6061作為主要材料。隨著新能源商用車的不斷發展,整車對各個部件尤其是驅動系統的集成度、輕量化及性能要求越來越高。而在商用車領域中,隨著終端客戶對商用車的要求尤其是空間占用上越來越高,因此將水冷電動機替換為油冷電動機,同時變速器殼體材料替換為6061已是滿足整車要求的有效方法。

殼體整體方案設計

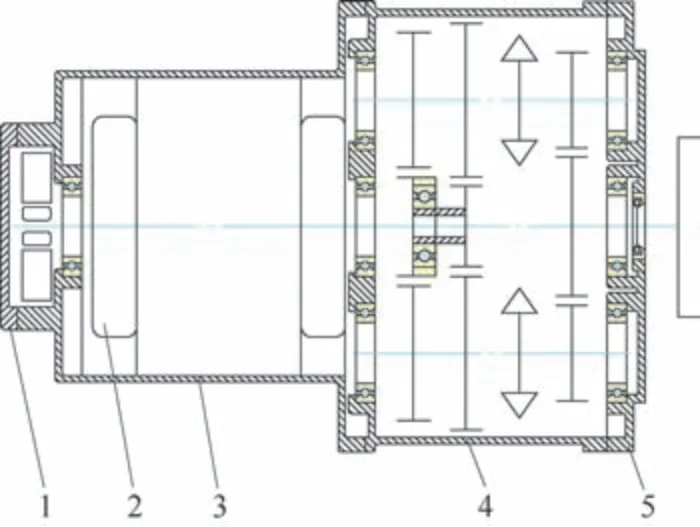

油冷電動機殼體與變速器殼體功能一致,皆是完成驅動系統的各個部件的支撐與包絡。驅動系統殼體在設計過程中,將根據變速器及油冷電動機對應軸需要的支撐軸承的數量與位置進行分模面選定。本系統無副箱,為雙中間軸結構,僅油冷電動機軸和變速器軸需要支撐。因此僅需要油冷電動機殼體以及變速器殼體作為主要殼體,再輔以相關密封蓋板即可完成殼體整體方案構建。圖1所示為殼體整體方案:油冷電動機殼體內腔與變速器殼體內腔直接相連,無需考慮二者之間的支撐與高速油封密封。

圖1 殼體整體方案示意

殼體冷卻油路設計

變速器殼體在與油冷電動機殼體集成后,此驅動系統的冷卻結構將完整集成在殼體總成中。

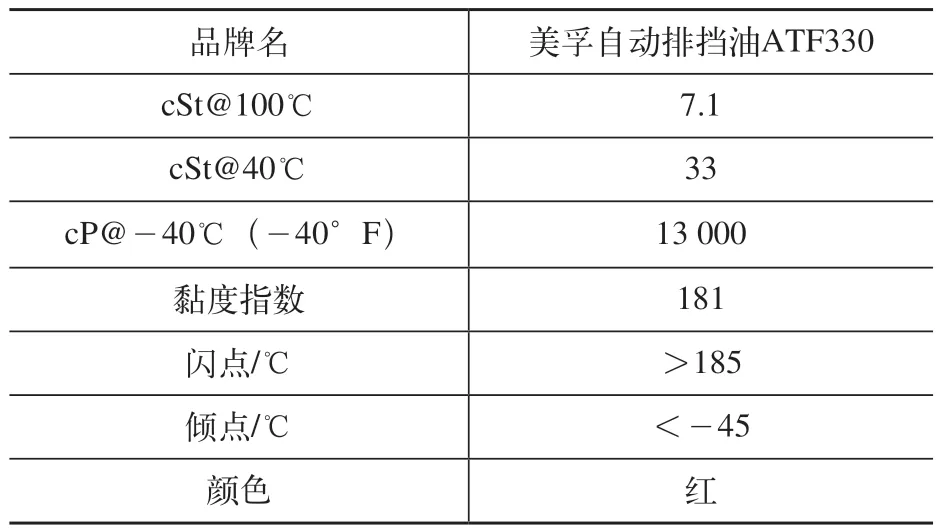

傳統變速器采用SAE 85W/90(GB 13895-1992)作飛濺直接潤滑冷卻,為被動冷卻;電動機則采用50%乙二醇作為冷卻介質,為主動冷卻。使用過程中,新能源商用車的工況復雜多變,如礦山、港口及高原等,此類型工況對于新能源驅動系統要求散熱能力更強,效率更高,因而,此驅動系統需要選擇黏度低、抗氧化安定性好、極壓抗磨性好的油品。選擇油品具體參數見表1。驅動系統采用的冷卻方案為主動油冷與被動油冷結合的方式,如圖2所示。

表1 驅動系統油品參數

圖2 殼體冷卻油路方案

(1)主動油冷 在車輛處于低速大扭矩、爬坡及高速轉動的工況下,驅動系統的發熱量較高,因此需要借助主動油冷。結構上,機油濾清器的進油口布置于變速器殼體的最下方,冷卻油由此進入濾清器進行過濾,完成后冷卻油一分為二,分別進入機械油泵與電子油泵。電子油泵冷卻油進入熱交換器,熱交換器中的介質為冷卻油與50%乙二醇。冷卻后,油進入到油冷電動機殼體中,根據殼體油路分別噴淋到電動機的前后漆包線組上,后由高低位落差完成冷卻油路循環。

(2)被動油冷 結構上,機械油泵通過花鍵取力,安裝在輔助殼體上。驅動系統發生運動時,即可從濾清器中抽取冷卻油,從而進入到熱交換器內完成冷卻油路循環。

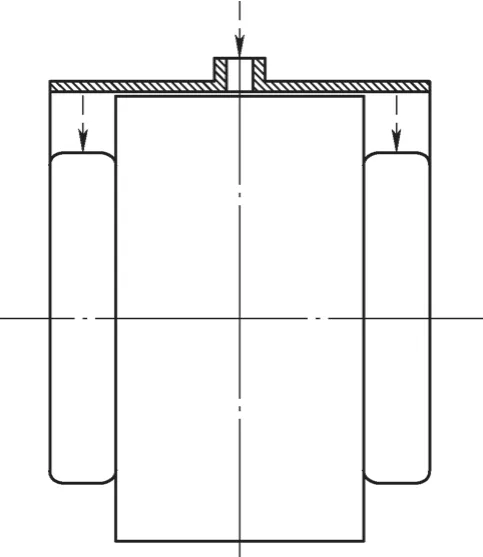

油冷電動機殼體冷卻油路設計如圖3所示。

圖3 油冷電動機殼體油冷走向示意

油冷電動機殼體設置有與電動機定子外徑保證裝配關系的止口,并在止口上端即冷卻油進油端開有弧形走油槽。在冷卻油進入殼體后,由于受到定子的阻滯,故可分為兩路射向漆包線,再由電動機殼體低處流向變速器殼體中(兩殼體存在高度差)。

殼體材料與強度分析

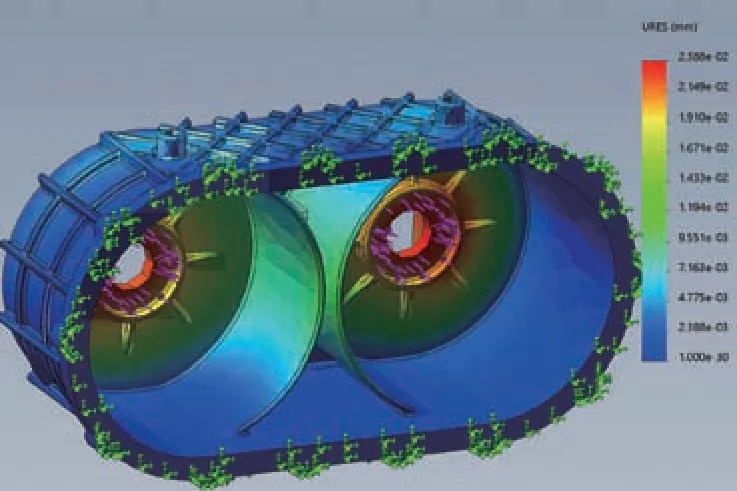

變速器殼體與油冷電動機殼體都采用6061鋁材,并采用T6的時效處理方式。殼體均勻壁厚為6mm,軸承安裝座厚度單側10mm以保證強度。具體胚料熱處理方式:快速退火(加熱溫度350~410℃,保溫120min,自然冷卻)→高溫退火(加熱溫度至500℃,保溫60min,自然冷卻)→低溫退火(加熱溫度150~250℃,保溫24h,自然冷卻)。靜置至少48h釋放應力[1]。基于SW對變速器殼體、油冷電動機殼體、輔助殼體進行靜力學分析,以油冷電動機殼體舉例并作為分析對象。該殼體主要受力處為軸承座處和應力集中處。軸承座受到軸向力和徑向力,可將其分解為對軸承座的X向、Y向和Z向的壓力。應力集中處,主要是殼體形狀急劇變化的地方,如臺階、孔洞等。受力數據主要來源于傳動系統分析軟件RomaxDesigner,軸承受力參數見表2。

表2 電動機軸承受力參數 (單位:N)

對電動機殼體的分模法蘭面和懸置安裝面進行固定,對軸承孔位的軸承擋肩和軸承座腔進行施加靜壓力,所得電動機殼體產生的最大應力集中在軸承座加強筋處,為14.6MPa(見圖4),遠小于6061-T6的抗拉強度124MPa和屈服強度55.2MPa。位移量最大為0.02mm(見圖5),符合設計要求。

圖4 電動機殼體靜力分析

圖5 電動機殼體位移

工程驗證

1.冷卻效果驗證

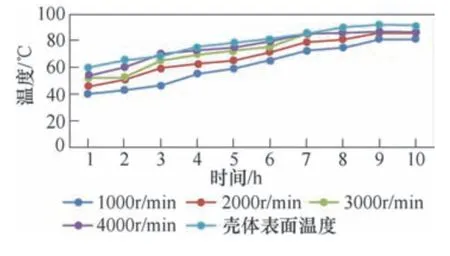

基于GB/T 18488.2[2],通過對拖臺架對整體驅動系統進行溫升試驗,預熱交換的冷卻介質為50%乙二醇,進口溫度為25℃,出口溫度為65℃。溫升試驗結果如圖6所示。

圖6 驅動系統溫升曲線

由圖6可知,測試了四個常用轉速工況點,最高定子溫度保持在85℃左右趨于平穩,殼體表面溫度90℃趨于平穩,由此可見,殼體冷卻油路方案合理可用。

結語

通過對殼體模塊進行三維模型構建,并對整體結構尺寸和結構細節進行分析,真實地還原實際部件的結構信息,同時通過試驗對殼體設計方案進行驗證,結論如下。

1)電動機冷卻方式主動油冷與被動油冷相結合,對電動機殼體設計了合理的冷卻油道,與熱交換器、變速器殼體等完成冷卻循環,溫度可控并在合理范圍內。

2)電動機殼體、變速器殼體一體化,并采用6061-T6的鋁材,整體殼體方案強度高、集成度高,符合當下新能源驅動系統的設計理念。