車體靜強(qiáng)度試驗(yàn)轉(zhuǎn)向架配重加載裝置結(jié)構(gòu)優(yōu)化

李春超,馬麗英

(中車青島四方機(jī)車車輛股份有限公司,山東 青島 266111)

車體靜強(qiáng)度試驗(yàn)要求依據(jù)EN 12663-1:2010+A1:2014《鐵路應(yīng)用 鐵路車輛車身的結(jié)構(gòu)要求 第 1 部分:機(jī)車和客運(yùn)車輛(和貨車的替代方法)》標(biāo)準(zhǔn)[1]規(guī)定開(kāi)展車輛的起吊性能試驗(yàn),完成上述試驗(yàn)需要首先對(duì)所提供車輛進(jìn)行實(shí)際載荷配重,使試驗(yàn)車體配重狀態(tài)達(dá)到實(shí)車使用狀態(tài)后再開(kāi)展起吊性能試驗(yàn)[2-7]。試驗(yàn)車體配重包括車上配重和轉(zhuǎn)向架配重。前期設(shè)計(jì)了一種全新的車體強(qiáng)度試驗(yàn)轉(zhuǎn)向架配重加載裝置,以滿足地鐵試驗(yàn)車體、普通客車試驗(yàn)車體和動(dòng)車組車體試驗(yàn)加載需求。經(jīng)試驗(yàn)發(fā)現(xiàn),設(shè)計(jì)的轉(zhuǎn)向架配重加載裝置在試驗(yàn)過(guò)程中存在操作不便、需要組裝不同部件、試驗(yàn)周期長(zhǎng)等問(wèn)題,因此本文對(duì)前期設(shè)計(jì)的轉(zhuǎn)向架配重加載裝置進(jìn)行了結(jié)構(gòu)優(yōu)化。經(jīng)過(guò)試驗(yàn)驗(yàn)證,優(yōu)化后的轉(zhuǎn)向架配重加載裝置結(jié)構(gòu)簡(jiǎn)單,安裝方便,易于實(shí)施,更接近車輛實(shí)際運(yùn)營(yíng)工況。

1 轉(zhuǎn)向架配重加載裝置

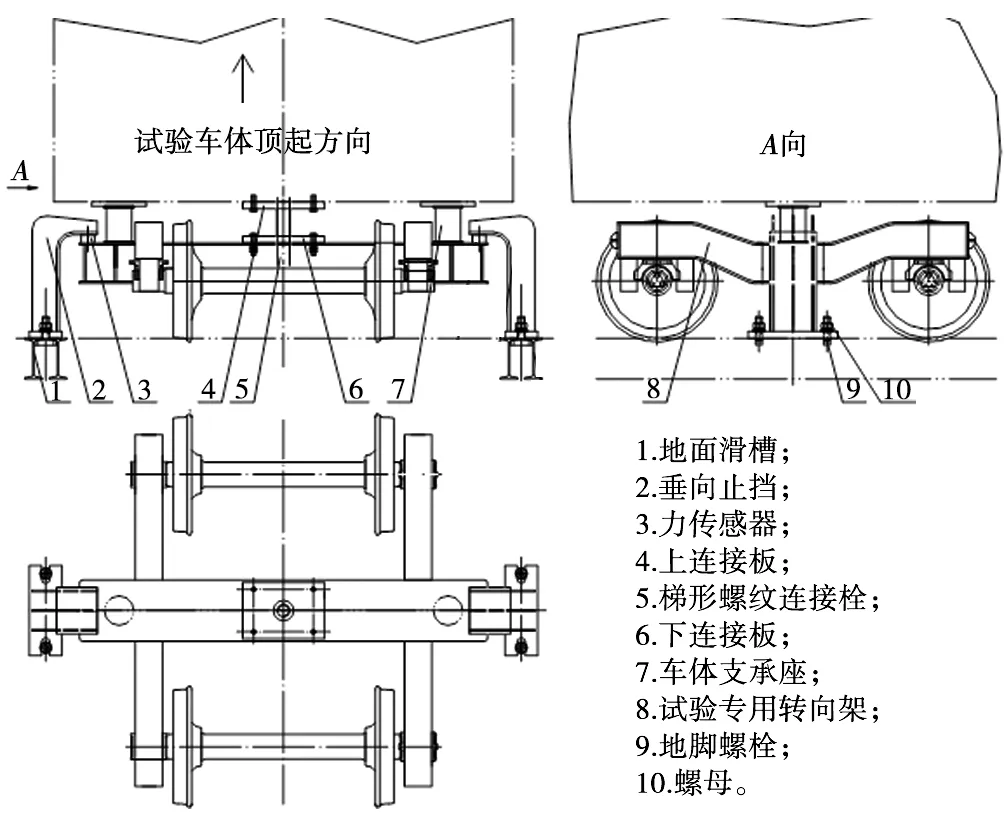

原車體強(qiáng)度試驗(yàn)中的轉(zhuǎn)向架配重加載裝置組成如圖1所示。試驗(yàn)車體通過(guò)下連接板、上連接板、梯形螺紋連接栓與試驗(yàn)專用轉(zhuǎn)向架連接。在試驗(yàn)車體底架空氣彈簧位置下方與轉(zhuǎn)向架之間,放置車體支承座。力傳感器置于試驗(yàn)專用轉(zhuǎn)向架上,垂向止擋與力傳感器接觸,力值為零;再用地腳螺栓、螺母將垂向止擋固定于地面滑槽上。試驗(yàn)過(guò)程中,在試驗(yàn)車體的頂車部位將試驗(yàn)車體向上頂起,監(jiān)控力傳感器的力值,試驗(yàn)直至接近目標(biāo)載荷。

圖1 原轉(zhuǎn)向架配重加載裝置

2 轉(zhuǎn)向架配重加載裝置存在的問(wèn)題

轉(zhuǎn)向架配重加載裝置存在以下問(wèn)題:

(1) 不能完成三點(diǎn)支撐工況。轉(zhuǎn)向架配重加載裝置可實(shí)現(xiàn)整車起吊和單端車體起吊,但由于力傳感器的安裝方式限制,在三點(diǎn)支撐工況下,無(wú)法實(shí)現(xiàn)第4個(gè)支撐點(diǎn)位置力傳感器讀數(shù)為零;

(2) 實(shí)施場(chǎng)所受限。轉(zhuǎn)向架配重加載裝置必須在有地面滑槽的場(chǎng)地實(shí)施;

(3) 配重精度不高。傳感器的力值無(wú)法精確控制載荷至目標(biāo)值;

(4) 試驗(yàn)周期長(zhǎng)。結(jié)構(gòu)組件多,連接接口多,安裝復(fù)雜,工作量大,試驗(yàn)前準(zhǔn)備時(shí)間長(zhǎng),安全性低。

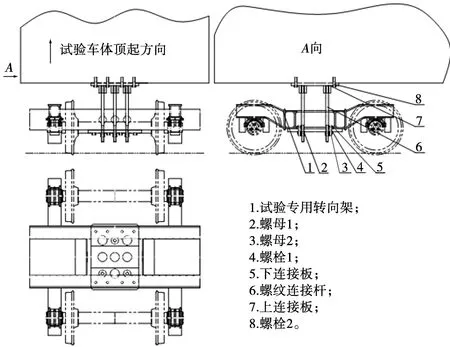

3 結(jié)構(gòu)優(yōu)化

針對(duì)轉(zhuǎn)向架配重加載裝置存在的問(wèn)題,本文對(duì)原設(shè)計(jì)方案進(jìn)行了優(yōu)化,優(yōu)化后的轉(zhuǎn)向架配重加載裝置如圖2所示。優(yōu)化后的轉(zhuǎn)向架配重加載裝置中試驗(yàn)專用轉(zhuǎn)向架下連接板通過(guò)螺母2、螺栓1提前預(yù)組。試驗(yàn)車體與上連接板通過(guò)螺栓2連接。試驗(yàn)車體與專用轉(zhuǎn)向架通過(guò)螺紋連接桿連接。其中,上連接板與枕梁的連接接口設(shè)置多種定位孔,可適應(yīng)不同車型使用。試驗(yàn)專用轉(zhuǎn)向架與實(shí)際運(yùn)營(yíng)車輛質(zhì)量差值通過(guò)在轉(zhuǎn)向架構(gòu)架上方配置砝碼實(shí)現(xiàn)配重。優(yōu)化后的方案設(shè)計(jì)有不同的安裝接口,結(jié)構(gòu)簡(jiǎn)單,易于操作,縮短了試驗(yàn)周期,提高了轉(zhuǎn)向架配重精度,通用性強(qiáng)。

圖2 優(yōu)化后的轉(zhuǎn)向架配重加載裝置

4 方案校核

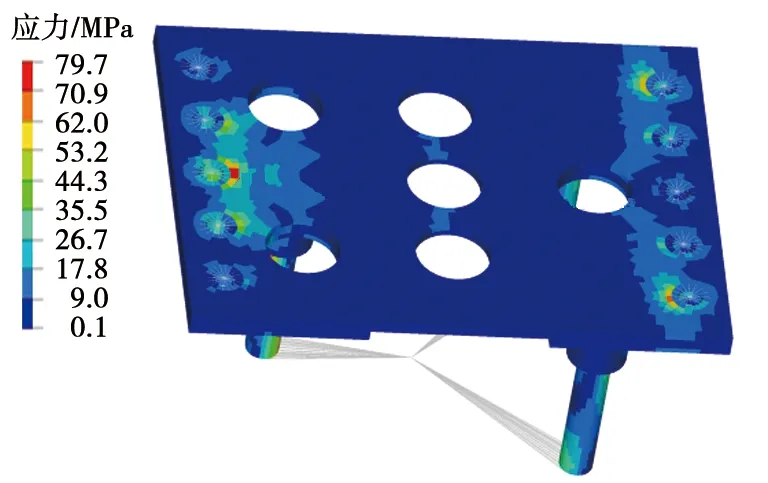

轉(zhuǎn)向架配重加載裝置中的上連接板是主要承載部件,需對(duì)上連接板的垂向加載進(jìn)行強(qiáng)度計(jì)算。根據(jù)上連接板實(shí)際尺寸建立幾何模型并進(jìn)行離散。在上連接板與枕梁連接圓孔處施加全約束,同時(shí)在上連接板沿螺紋連接桿方向共施加90 000 N的最大試驗(yàn)載荷。模型中最大計(jì)算應(yīng)力為79.7 MPa,位于立柱與橫梁的連接處(圖3),小于材料許用應(yīng)力(345 MPa),因此,上連接板結(jié)構(gòu)強(qiáng)度滿足試驗(yàn)要求。

圖3 計(jì)算應(yīng)力云圖

5 試驗(yàn)驗(yàn)證

在試驗(yàn)前的準(zhǔn)備工作中,使用緊固螺栓連接上連接板與車體、下連接板與試驗(yàn)專用轉(zhuǎn)向架。連接板上的螺紋連接桿穿入試驗(yàn)專用轉(zhuǎn)向架,插入下連接板,在下連接板的下部安裝螺母完成緊固,最后在轉(zhuǎn)向架上方增加砝碼至實(shí)車轉(zhuǎn)向架質(zhì)量。在組裝過(guò)程中,僅需要對(duì)準(zhǔn)眼孔完成緊固件的緊固即可,工作量小。優(yōu)化后的試驗(yàn)準(zhǔn)備時(shí)間由原來(lái)的8 h縮短為2 h。在車體起吊性能試驗(yàn)中,沒(méi)有發(fā)現(xiàn)轉(zhuǎn)向架配重加載裝置存在異常現(xiàn)象,其結(jié)構(gòu)和功能滿足試驗(yàn)要求。試驗(yàn)中的轉(zhuǎn)向架配重加載裝置如圖4所示。

圖4 試驗(yàn)中的轉(zhuǎn)向架配重加載裝置

6 結(jié)論

本文對(duì)車體靜強(qiáng)度試驗(yàn)中的轉(zhuǎn)向架配重加載裝置進(jìn)行了結(jié)構(gòu)優(yōu)化,經(jīng)過(guò)強(qiáng)度校核和試驗(yàn)驗(yàn)證表明,優(yōu)化后的轉(zhuǎn)向架配重加載裝置結(jié)構(gòu)設(shè)計(jì)是合理可行的,結(jié)構(gòu)和功能滿足試驗(yàn)要求,試驗(yàn)準(zhǔn)備安裝工作量減小,試驗(yàn)周期明顯縮短。