路基地段雙塊式無砟軌道連續式道床板裂縫控制技術

趙磊

中國鐵路設計集團有限公司,天津 300143

CRTSⅠ型雙塊式無砟軌道是我國高速鐵路主要軌道結構形式之一,在蘭新、合福、武廣、大西等高速鐵路項目中成功應用。雙塊式無砟軌道具有區域地理環境適應性好、工程造價相對較低、工藝簡單等優點,適宜在華東、華中、華南和西南大部分地區采用[1]。工程實踐表明,雙塊式無砟軌道道床板施工完成后,在復雜氣候環境與列車荷載作用下易產生裂縫并逐步發展,路基地段連續式道床板裂縫尤為突出[2-4]。裂縫會造成結構內鋼筋銹蝕和混凝土劣化,削弱混凝土結構承載力,影響無砟軌道結構的正常使用和耐久性,降低運營安全[5]。道床板混凝土為非預應力結構,TB 10424—2018《鐵路混凝土工程施工質量驗收標準》第6.4.14條規定,混凝土結構表面的非受力裂縫寬度應不大于0.2 mm。在混凝土保護層厚度滿足設計要求條件下,裂縫對結構耐久性、承載力、正常使用的影響可接受[6],因此應重點控制寬度大于0.2 mm的超標裂縫的產生和發展。

本文基于昌景黃高速鐵路安徽段雙塊式無砟軌道結構施工實踐,分析路基地段連續式道床板早期開裂原因和發展機理,從結構設計、混凝土材料、施工工藝三個方面系統性提出道床板開裂綜合控制技術,以期為我國夏炎冬暖(冷)和寒冷地區CRTSⅠ型雙塊式無砟軌道結構施工提供借鑒。

1 道床板混凝土開裂現狀

昌景黃高速鐵路安徽段路基地段雙塊式無砟軌道道床板包括連續式和單元式兩種。其中,連續式道床板用于長度不小于150 m的路基地段,共有29個區段,實際長度為157.65~917.10 m;單元式道床板用于長度小于150 m的路基地段,共有47個區段,實際長度為6.69~148.35 m。連續式道床板最下部結構為強度12~18 MPa低塑性混凝土支承層,支承層沿基床表層縱向連續鋪設,每不大于5 m距離設深度不大于105 mm的橫向切縫。單元式道床板最下部結構為C30鋼筋混凝土底座板,底座板采用單元分塊澆筑,一般每個單元底座對應兩塊道床板。

為了對比研究結構形式對道床板裂縫發展的影響,選取區間正線DK5+760.26—DK5+921.8左線(長161.54 m,試驗段)、DK8+758.79—DK8+916.44左線(長157.65 m,區段1)和DK8+113.88—DK8+189.70雙線(長75.82 m,區段2)三個區段為研究對象。其中試驗段和區段1均為連續式道床板,區段2為單元式道床板。現澆鋼筋混凝土道床板采用軌排框架法施工,混凝土強度等級為C40,澆筑日期分別為2021年10月7日、2021年12月6日、2021年12月30日。道床板寬度為2 800 mm,厚度為260 mm。支承層和底座板的寬度均為3 400 mm,厚度均為300 mm。連續式道床板的兩端分別設置兩個鋼筋混凝土端梁,端梁尺寸橫向為3.4 m,縱向為0.8 m,端梁與道床板澆筑為一個整體。

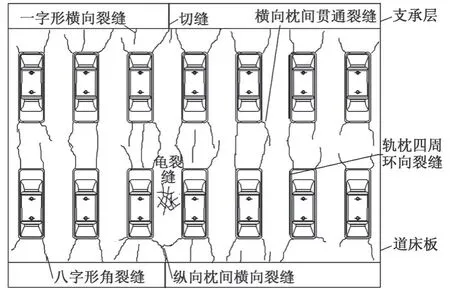

2022年12月6日,對試驗段道床板開裂情況進行了現場調查。結果表明:裂縫寬度普遍超過0.2 mm;裂縫最初出現在道床板表面,沿道床板縱深發展;各類裂縫相互連通,形成橫向貫通,如圖1所示。

圖1 雙塊式無砟軌道道床板裂縫

選取試驗段長50 m的區段(共78根軌枕)進行統計分析,共605條裂縫,裂縫的類型、數量及分布特征如下。

1)八字形角裂縫。共584條。出現在軌枕塊四角區域,與道床板橫向成10°~60°不等(多為45°左右),并向外延伸。同一軌枕塊相鄰兩角裂縫形似八字。

2)一字形橫向裂縫。共20條。出現在道床板橫向兩側軌枕塊端部至道床板邊緣,或道床板縱向兩軌枕間并垂直于線路方向。裂縫從道床板橫向兩側邊緣開始,向線路中心方向延伸;或以相反方向從道床板橫向兩側軌枕塊端部開始,向道床板邊緣延伸。

3)L形裂縫。共93條。八字形角裂縫延伸至道床板邊緣后,向側立面縱深擴展,形似L。一字形橫向裂縫延伸至道床板邊緣后向側立面縱深發展,也會形成L形裂縫。

4)縱向枕間橫向裂縫。共1條。從軌枕兩側或四角開始,大致沿線路方向延伸,嚴重時在道床板縱向兩枕間貫通。

5)軌枕四周環向裂縫。共12條。早期沿道床板橫向,在軌枕塊單側與道床混凝土剝離,后期道床板混凝土沿軌枕四周完全剝離,造成新舊混凝土離縫。

6)橫向枕間貫通裂縫。共111條。在道床板橫向中部,八字形角裂縫延伸擴展,在枕間形成貫通裂縫。少部分裂縫從道床板中部開始形成,延伸至兩軌枕塊端部,形成貫通裂縫。

7)道床板表面龜裂縫。出現在局部縱向軌枕塊間,在混凝土初凝后2~3 d形成,呈不規則網狀或樹枝狀。

8)反射裂縫。出現在支撐層切縫處或底座與支撐層交界處,最終發展成L形裂縫。

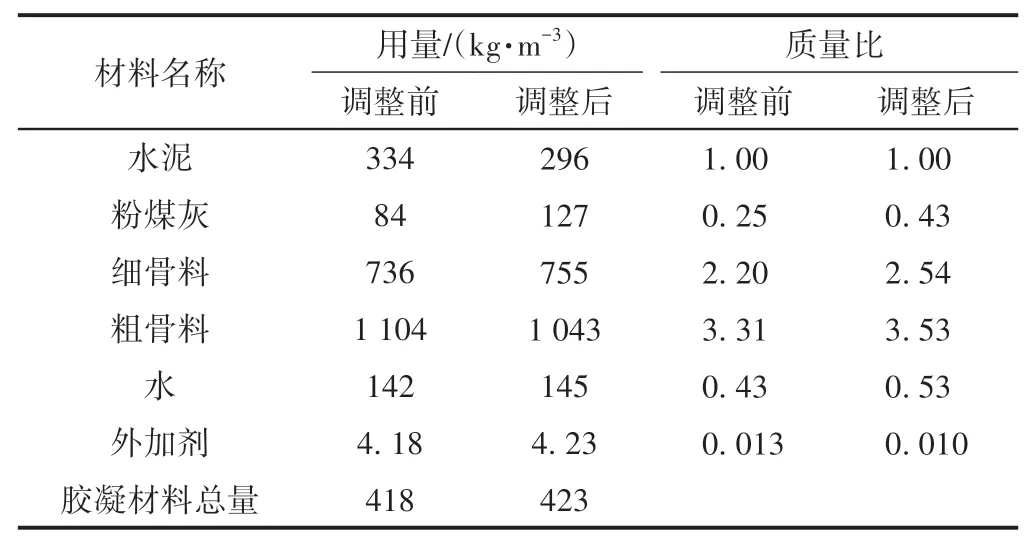

針對試驗段道床板早期開裂較多的現狀,調整了混凝土配合比,見表1。試驗段環境等級T2,采用江西錦溪(低堿)P·O 42.5水泥,水膠比0.34。根據調整方案,粗骨料由隧道洞渣經機械破碎加工的碎石改為外購(采購自休寧永旺石料廠);水泥用量由334 kg/m3調整為296 kg/m3,Ⅱ級粉煤灰含量由20%調整為30%,初始坍落度由(140±20)mm調整為(120±20)mm,初始含氣量由2.8%調整為3.4%。采用調整后配合比對區段1和區段2的道床板進行澆筑。

表1 調整前后道床板混凝土配合比

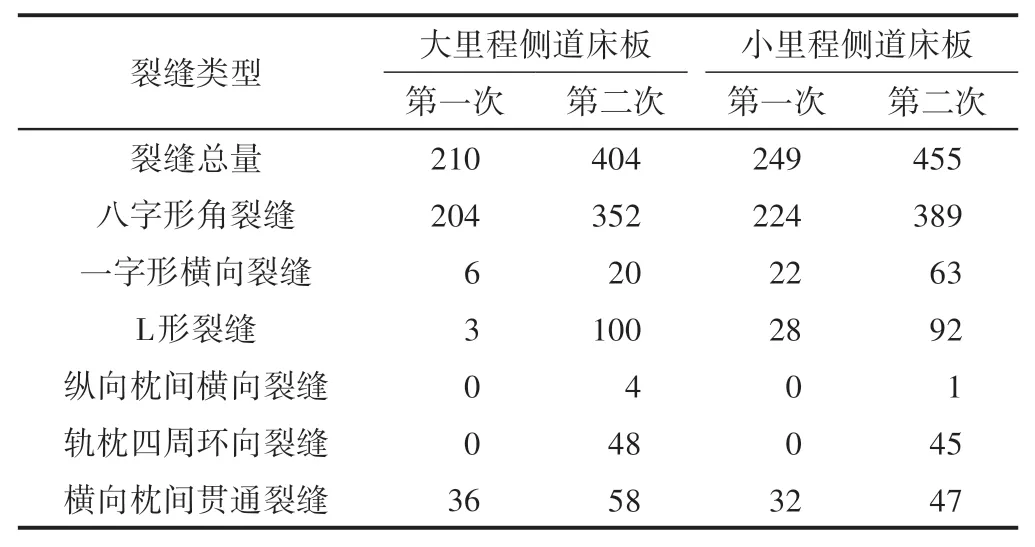

2022年2月15日和5月7日,對區段1連續式道床板混凝土開裂情況進行了兩次現場調查。取大里程側長度為29.2 m(含45根軌枕)和小里程側長度為32.5 m(含50根軌枕)的道床板區段進行統計分析,結果見表2。其中小里程側為端梁區段,道床板最下部結構為底座板。可知:①調整配合比后混凝土的各類裂縫均明顯減少。②各類裂縫均隨時間呈增加趨勢,其中最下部結構為支承層的大里程側各類裂縫的增幅普遍大于最下部結構為底座板的小里程側,尤其是大里程側L形裂縫,增幅達到32倍;八字形角裂縫和橫向枕間貫通裂縫發展相對緩慢;縱向枕間橫向裂縫和軌枕四周環向裂縫逐漸出現,其中后者急劇增加。

表2 區段1(部分)道床板混凝土裂縫數量統計結果

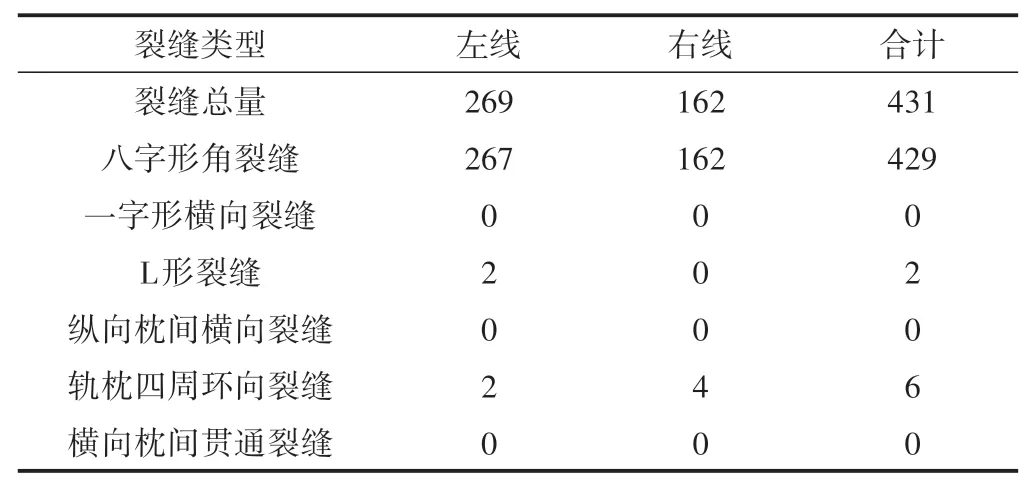

2022年6月1日,對區段2左右線單元式道床板開裂情況進行了現場調查。取左右線各10塊單元式道床板(各93根軌枕)進行統計分析。結果表明:186根軌枕中,有35根周圍未出現裂縫,占18.8%;出現5~15條、15~25條、25~35條裂縫的單元式道床板分別為5、9、6塊;單塊道床板裂縫最多為35條,最少為4條;八字形角裂縫不明顯,裂縫寬度普遍小于0.2 mm,較長的角裂縫長90~185 mm,僅出現1條角裂縫延伸至道床板邊緣。各類型裂縫數量見表3。可見,采用單元式結構明顯降低了道床板開裂敏感性。

表3 區段2(部分)道床板混凝土裂縫數量統計結果

2 開裂機理

路基地段雙塊式無砟軌道道床板裂縫產生和發展原因可分為5類[7-9]。①無砟軌道設計結構形式引起的道床板裂縫,包括連續式道床板所受拉應力不能有效釋放和受結構鋼筋、軌枕、支承層、端梁等強約束造成的薄弱部位開裂;②外荷載引起的結構型裂縫,包括常規結構計算中的主要應力以及其他結構次應力造成的受力裂縫;③混凝土材料型裂縫,主要是混凝土自身收縮變形引起的;④溫度裂縫,主要是縱向連續結構對整體溫度變化極為敏感,在溫度應力作用下出現道床板開裂;⑤施工工藝型裂縫,包括骨料布料不均、振搗不到位、抹面工藝不合理、養護不當等造成的裂縫。

2.1 無砟軌道結構形式

2.1.1 道床板連續結構

路基地段連續式道床板結構在路橋過渡段設置了搭板,在路隧分界點設置了變形縫;同時,在路基兩端設置端梁,且端梁一定范圍內的支承層采用鋼筋混凝土底座結構,道床板與鋼筋混凝土底座之間用錨固鋼筋連接。道床板橫向應力遠小于縱向應力,且越接近道床板表面,縱向應力和橫向應力越大,應力得不到有效釋放,導致一字形橫向裂縫發生并較易橫向擴展,形成L形裂縫、橫向枕間貫通裂縫。

預制雙塊式軌枕混凝土強度等級為C60,而道床混凝土設計為C40,導致軌枕與道床混凝土結構整體性差,收縮不同步,在新舊混凝土結合面形成聯結薄弱部位。新澆筑的道床混凝土自身收縮及結構內部熱量由高溫向低溫進行熱傳導是造成軌枕四周環向裂縫的主要原因。

2.2 混凝土自身收縮

收縮是造成混凝土產生裂縫的主要因素[10],主要包括塑性收縮、水泥水化收縮和干燥收縮三種類型。混凝土澆筑后至凝固前會產生塑性收縮,水泥在水化過程中造成一定體積變形減小,混凝土凝結后暴露面持續失去水平衡會引起進一步收縮。混凝土塑性收縮與水泥用量、養護、抹面、表層水泥砂漿均勻性有關,干燥收縮則與水灰比、水泥成分、水泥用量等有關,膠凝材料用量、單方用水量、坍落度和含氣量直接影響混凝土的抗裂性能。道床混凝土自身收縮是多種裂縫產生和發展的主要原因。其中,混凝土塑性收縮會導致除L形裂縫和反射裂縫外的6種裂縫;水泥水化熱會導致八字形角裂縫、一字形橫向裂縫、縱向枕間橫向裂縫、表面龜裂縫;混凝土干燥收縮會導致除反射裂縫外的7種裂縫。

2.3 溫度應力

在道床板結構內部溫度、環境溫度發生變化以及持續對流熱交換和結構內部熱傳導作用下,道床板結構產生溫度荷載。由于軌枕、支承層、端梁等外在強約束和混凝土內部相互約束,結構產生溫度應力。當溫度應力為拉應力且超過材料的抗拉強度時,道床板結構發生早期裂縫,主要是混凝土結構溫差導致的,包含水化熱引起的混凝土內外溫差、軌道結構整體的溫度升降差、道床板垂向及縱向溫度梯度。混凝土中水化溫升過高,會引起混凝土開裂。溫度梯度造成道床板縱向溫度應力遠大于橫向溫度應力,且道床板表面縱向及橫向溫度應力大于內部溫度應力,在道床板橫向中部及軌枕間較易產生龜裂縫,軌枕四角部位容易出現八字形角裂縫。裂縫逐漸橫向發展,在道床板邊緣及側立面垂向縱深方向出現L形裂縫。溫度應力會導致除反射裂縫外的7種裂縫。

2.4 施工中的外加荷載

CRTSⅠ型雙塊式無砟軌道一般采用軌排框架法施工。道床混凝土初凝后,若不能及時松開工具軌扣件和魚尾板螺栓,工具軌受日照影響熱脹冷縮,帶動軌枕縱向位移,軌排應力得不到釋放,較易出現軌枕四周環向裂縫。同時在軌枕四角處造成應力集中,產生八字形角裂縫。

2.5 施工工藝

1)工序管控不到位(主要包括混凝土運輸時間過長、骨料布料不均勻、未采用二次振搗工藝、抹面操作不合理、早期養護不當等)會造成道床板混凝土工作性能差、質量不穩定,導致軌道板開裂,產生除反射裂縫外的7種裂縫。

教師在課堂教學中要多為學生提供一些開放性問題,以供學生思考,發散學生的思維,使他們從不同的角度思考問題、解決問題。但教師提出的問題不能過于簡單,否則難以激發學生的學習興趣,難度還不宜過大,否則會導致學生產生畏難情緒,教師要把握好開放性問題的“度”。例如:有一個花壇,是由四個相同的小三角形組成的一個大三角形,每個小三角形邊上種了10棵花,那么大三角形的一周種了多少棵花?一共種了多少棵?面對這樣的問題,學生必然會開動腦筋積極思考,開始畫圖或擺出模型計算答案,在活躍的氛圍中達到了學以致用的境界。

2)混凝土澆筑的時間和氣溫選擇不合理,混凝土入模溫度控制不到位,澆筑前模板內雜物或浮渣清除不徹底,軌枕塊及支承層表面未充分潤濕或模板內積水,混凝土入模溫度與軌枕塊、支承層、鋼筋、模板等表面溫差過大,這些因素易造成新舊混凝土界面開裂,產生除L形裂縫和反射裂縫外的6種裂縫。

2.6 其他因素

1)路基局部不均勻沉降變形或整體沉降較大,路基填料中含有的硫酸鹽、黃鐵礦等膨脹性物質超標而引起道床板上拱,出現一字形橫向裂縫。

2)支承層切縫處或底座板與支撐層分界處出現的道床板反射裂縫,多是貫通裂縫,表現為一字形橫向裂縫、L形裂縫、反射裂縫。

3 連續式道床板裂縫控制技術

根據CRTSⅠ型無砟軌道道床板早期開裂機理,為減少或降低混凝土裂縫出現數量,控制寬度大于0.2 mm超標裂縫的產生和發展,制定了道床板裂縫綜合控制技術措施:①優化軌道結構設計;②通過改善配合比實現低收縮道床板混凝土配置;③改進施工工藝,加強各工序管控。

3.1 優化無砟軌道結構

3.1.1 采用單元式道床板結構

昌景黃高速鐵路安徽段工程實踐表明,路基地段單元式道床板裂縫遠少于縱向連續式道床板,說明采用單元式道床板可顯著降低混凝土開裂敏感性,減小溫度應力[11]。因此,路基地段應優先采用單元式結構。具體方案為:道床板采用單元結構,每塊道床板長5~7 m,設兩個凸向底座方向的限位凹槽,道床板間設100 mm板縫;底座板采用分塊單元結構,每塊底座板對應2塊道床板,寬3 400 mm,高300 mm;相鄰兩塊底座板間設20 mm的伸縮縫,伸縮縫處用11根傳力桿連接;每塊底座板上設限位凹槽,與道床板的限位凹槽相匹配;道床板與底座板間設4 mm厚隔離層。

3.1.2 設置后澆帶

縱向連續式道床板混凝土由于自身收縮、徐變以及受到外部強約束和持續的溫度荷載作用,內部應力得不到有效釋放。因此,可以在連續式道床板設置后澆帶,進行二次澆筑。現澆段長20 m,后澆帶預留約3 m,后澆帶與現澆段分界處設寬10 mm、深10 mm的伸縮縫,采用硅酮膠密封;后澆帶新舊混凝土分界位置盡量與支承層切縫相對應。這一措施應用于寶蘭客運專線工程中,裂縫數量減少了60%,明顯降低了收縮開裂的概率[12]。

3.1.3 增設抗裂鋼筋

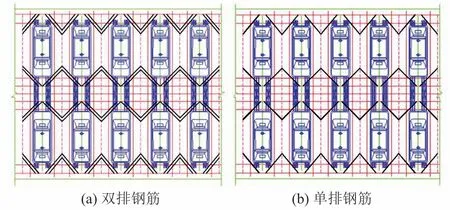

雙塊式無砟軌道現澆道床板最大應力出現在軌枕四周交界處,且越接近表層縱向應力及橫向應力越大,在軌枕四角產生45°八字形角裂縫。因此,可以通過在軌枕四角增設上層鋼筋來控制八字形角裂縫,如圖2所示。具體做法為在道床板上層配置雙排或單排鋼筋,雙排為每根軌枕增設16?12抗裂鋼筋,單排為8?12。昌景黃高速鐵路安徽段工程實踐表明,道床板上層配置雙排鋼筋的抗裂效果優于單排鋼筋。

圖2 道床板上層增設抗裂鋼筋

3.2 設計低收縮道床板混凝土配合比

混凝土自身收縮是道床板早期開裂的重要因素。通過調整配合比,優化各項參數,適當減少水泥用量,摻加適量粉煤灰,降低用水量、漿體體積、水膠比和坍落度,適當提高混凝土含氣量,可以延緩水化反應,減小混凝土自身收縮,提高早期抗裂性能。同時,避免使用隧道洞渣加工碎石作為粗骨料,而是采用二級或多級級配粗骨料。根據相關研究成果[13],并結合昌景黃高速鐵路安徽段現場實踐,采取了三低兩適的配合比,即低水泥用量、低用水量、低坍落度,適當含氣量、適量粉煤灰。具體內容包括:①水泥用量控制在300 kg/m3左右,摻加30%優質粉煤灰;②坍落度控制在(120±20)mm;③用水量不大于150 kg/m3;④混凝土含氣量控制在3.0%~3.4%。

3.3 加強施工過程控制

路基地段縱向連續式道床板混凝土施工應充分結合工程的結構和環境特征。在我國夏炎冬暖、夏炎冬冷和寒冷地區,結合昌景黃高速鐵路安徽段工程實踐,從支承層/底座板驗收、混凝土施工工藝、早期保溫保濕養護[14]、工具軌排應力釋放四個方面對道床板施工過程控制進行闡述。

3.3.1 支承層/底座板驗收

一般在混凝土終凝后或強度達到2~3 MPa時切縫,橫向兩端切縫深度至基床表層;支承層混凝土在施工完成后靜置2~3個月后再進行道床板混凝土施工。

3.3.2 混凝土施工工藝

1)混凝土制備和運輸。粗骨料采用二級或多級級配;含水粗細骨料應晾曬、靜置2 h左右;混凝土運輸時間應小于1 h,并保證連續供應;運輸過程中和澆筑前嚴禁加水;檢驗每車混凝土的坍落度、含氣量、入模溫度等指標。

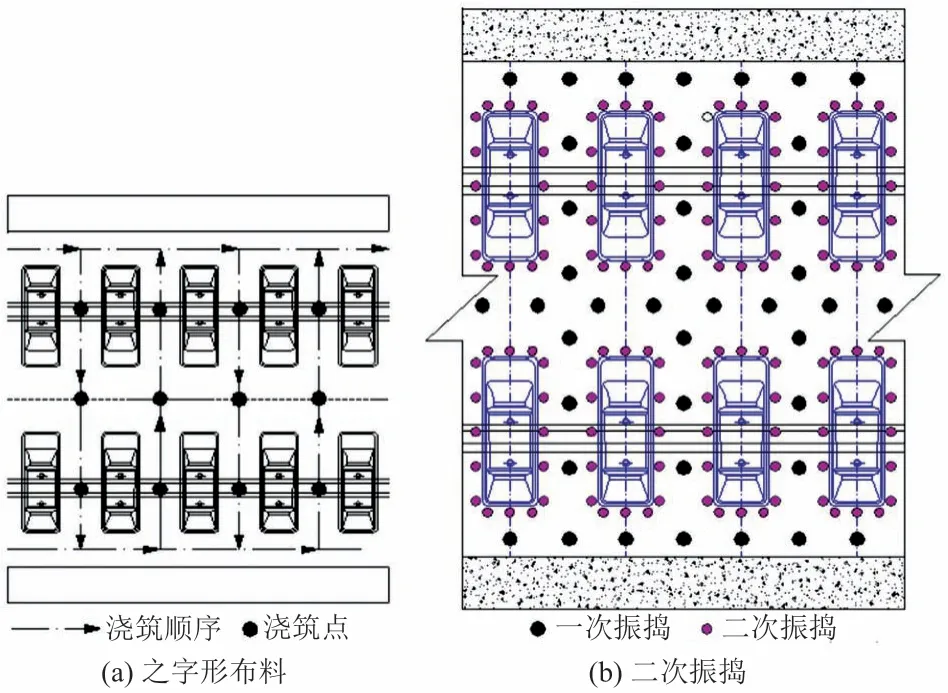

2)澆筑。采用吊斗布料;灑水潤濕支承層/底座板及軌枕表面,模板內不得積水;采用之字形路徑均勻布料[圖3(a)];嚴格控制道床板混凝土表面泌水和浮漿厚度;將混凝土入模溫度與軌枕、支承層、鋼筋、模板溫差控制在15℃以內;預先準備好防雨、防曬棚架等設施。

3)振搗。為降低八字形角裂縫和軌枕四周環向裂縫,宜采用二次振搗工藝[圖3(b)]。采用?50振搗棒在軌枕間充分振搗后,再使用?30振搗棒在軌枕四周及下部進行振搗。

圖3 道床板混凝土澆筑及振搗工藝示意

4)抹面。混凝土入模約0.5 h內采用橫梁刮尺控制混凝土兩側標高及橫向排水坡;用木抹子提漿,1~2 h內再用鋼抹子抹平(至少兩遍),初凝前用鋼抹子抹平壓光(2~3遍);增加用鋼抹子對軌枕與四周混凝土結合面處的抹平、壓光次數。

3.3.3 保溫保濕養護

初期養護采用噴霧器霧化方式,拆除軌道排架后采用兩布一膜+灑水的覆蓋養護方式;加強軌枕四周養護,必要時在最后一次抹面后均勻噴涂高效養護液進行保濕養護;抹面后立即進行養護。

3.3.4 工具軌排應力釋放

混凝土初凝后進行軌排應力釋放。步驟為:①按順序旋升螺柱支桿1/4~1/2圈(1~2 mm);②松開軌道扣件和軌道魚尾板螺栓,魚尾板及扣件松動時首先解除接頭處的魚尾板,而后采用跳解的方式解鎖。側模拆除后立即涂刷養護劑。

4 結論

1)路基地段應優先采用單元式軌道結構,可以顯著降低道床板混凝土開裂的敏感性;在連續式道床板設置后澆帶進行二次澆注,可以有效減少收縮裂縫產生的概率;在軌枕四角增配上層抗裂鋼筋起到控制八字形角裂縫數量和早期發展的作用。

2)采用低水泥用量、低用水量、低坍落度、適當含氣量、摻加適量粉煤灰的配合比設計,能夠有效降低混凝土自身塑性收縮和干燥收縮,提高道床板抗裂性能。

3)從支承層/底座板驗收、混凝土施工工藝、早期保溫保濕養護、工具軌排應力的及時釋放四個方面對施工過程進行控制,可以更好地控制道床板裂縫。