以輸送托盤為載體的智能套料生產線*

葉文德

上海電氣集團自動化工程有限公司 上海 200233

1 研究背景

工程機械生產企業加工前的套料工藝具有特殊要求。套料原材料為尺寸較大、厚薄不一的鋼板,平均單日產出零件數量達到16 000多件的產能需求。工程機械行業更新換代時間短,需要隨時對產出的零件做調整。目前,工程機械生產企業現有的套料產能只可以達到平均單日產出零件數量6 000件左右,產能出現瓶頸。許多功能主體仍然處于孤島狀態,許多環節還是離不開人工的參與。針對這種現狀,立足于提高套料系統產能,減少套料過程中對人工的過度依賴,筆者所在項目團隊提出改進現有套料環節鋼板輸送工藝的新思路,提出一種以輸送托盤為鋼板載體的新型智能套料生產線和成套裝備架構。

2 智能套料系統工藝流程和整體布局

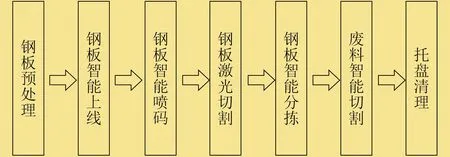

智能套料系統工藝流程包括鋼板預處理、鋼板智能上線、鋼板智能噴碼、鋼板激光切割、鋼板智能分揀、廢料智能切割、托盤清理。智能套料系統工藝流程如圖1所示。

智能套料系統主要功能單元包括一個鋼板預處理區域、一個鋼板上線工位、四個智能噴碼工位、20個激光切割工位、一個人工分揀前檢查工位、七個智能分揀工位、一個廢料自動切割工位和一個托盤人工清理工位。智能套料系統整體布局如圖2所示。

圖1 智能套料系統工藝流程

3 智能套料系統物流周轉規劃

智能套料系統以輸送托盤為鋼板載體,輸送托盤在輸送軌道上運行。物流通道的分支與匯總通過有軌穿梭小車實現。生產線上共部署三臺有軌穿梭小車:托盤橫向分流有軌穿梭小車、托盤橫向匯總有軌穿梭小車、托盤返回轉運有軌穿梭小車。根據各主功能單元體的工作節拍預估和匹配。鋼板智能上線后分四個分支,每個分支包括一套智能噴碼工位、五套激光切割工位和一套緩存工位。四個分支首部通過托盤橫向分流有軌穿梭小車實現分流,四個分支尾部再通過托盤橫向匯總有軌穿梭小車實現匯總。經過激光切割后的鋼板由輸送托盤匯總到智能分揀區域。經過智能分揀后的托盤隨著輸送輥道在經過廢料自動切割清空后,再由托盤返回轉運有軌穿梭小車返回到鋼板上線區域,形成循環。

圖2 智能套料系統整體布局

3.1 輸送托盤

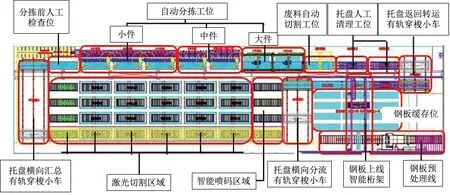

鋼板套料需要應對厚度尺寸不相同的鋼板,鋼板寬度范圍為1 500~2 500 mm,鋼板長度范圍為6 000~9 600 mm,鋼板質量范圍為211.95 kg~4 500 kg。

規劃中的輸送托盤,長度為10 080 mm,寬度為2 680 mm。采用三層結構,分別為鋼板支撐層、鋼制骨架層、耐熱瓷磚層,如圖3所示。兩邊備有側邊導向滾輪,其中,鋼板支撐層由鋸齒形狀零件按矩陣排列,鋪滿托盤上表面。由于在激光切割工藝過程中,激光透過被切割的鋼板原料,容易將這一層融化,形成熔渣,因此鋼板支撐層采用可拆卸方式,使維護和更換方便。耐熱瓷磚層主要用于防護輸送輥道被激光融化。托盤兩側按需要各配置一組側邊導向滾輪,減小托盤在輸送輥道上運行時對輥道側邊引起的摩擦阻力。

3.2 輸送輥道

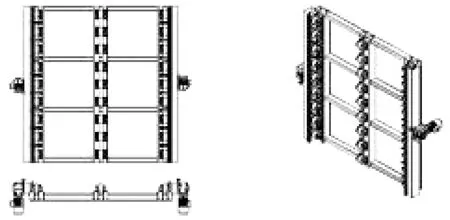

輸送輥道采用3.3 m一個標準段,輥道主體寬為3 067 mm。采用三排輥輪結構,其中兩邊為驅動輥輪,中間為支撐輥輪。輥道負載在輸送方向不小于5 t/m。標準輸送輥道段如圖4所示。

3.3 托盤提升單元

托盤提升單元主要用于激光噴碼工位、激光切割工位、智能分揀工位等主體功能工位的托盤提升和定位。另外,由于切割產能方面的原因,需要將幾個激光切割工位或智能分揀工位串聯在一個輸送支路上。托盤被提升機構提升后,下方可以通過其它托盤。這一設計可以排除托盤等候時間,提高了整線產能。

圖4 標準輸送輥道段

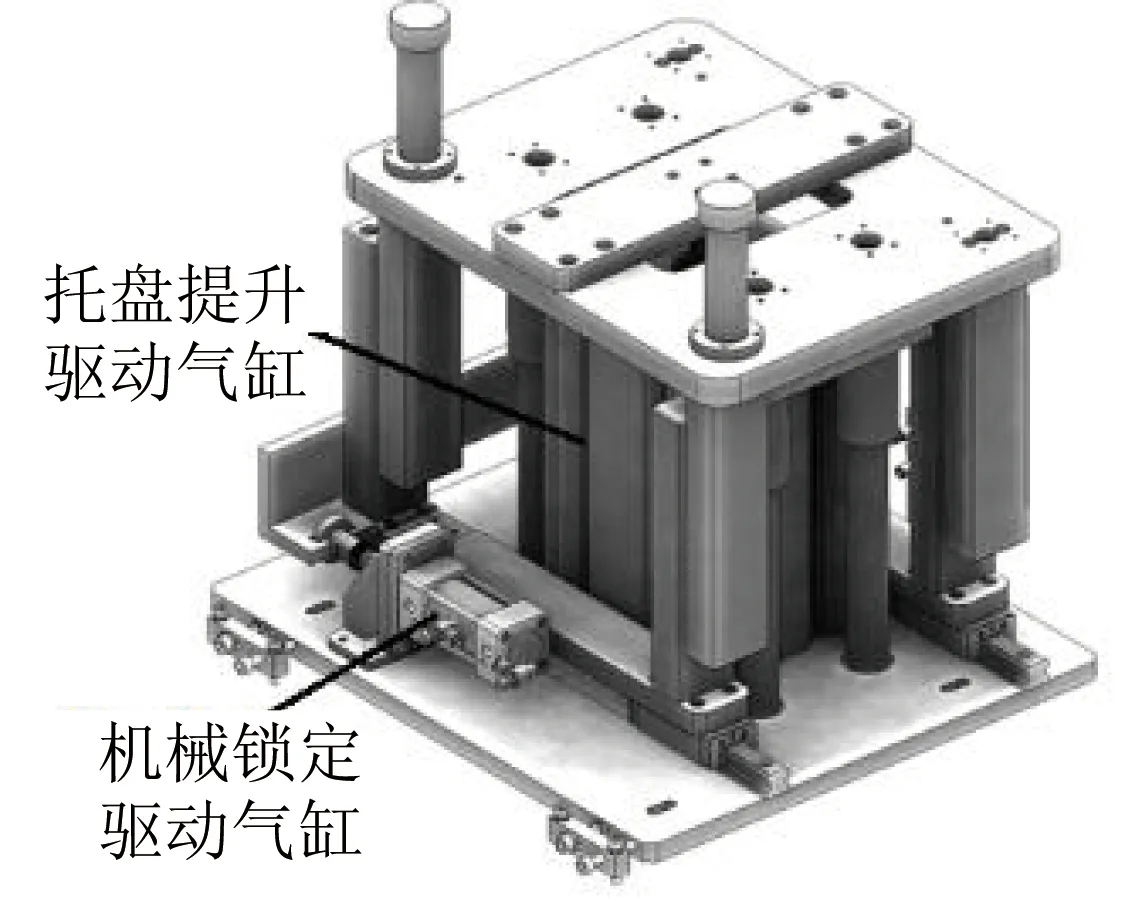

對于單一主功能工位,托盤提升單元包括六套氣動提升單元。每套氣動提升單元包括一個氣缸直徑為200 mm的氣動提升滑臺、一個高位機械鎖定滑臺,使被提升的托盤在高位被機械鎖定,不會因為氣壓的不穩定而導致托盤顫抖動。氣動提升單元如圖5所示。

圖5 氣動提升單元

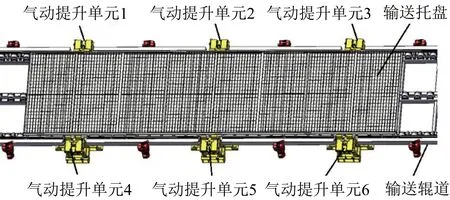

六套氣動提升單元均布于輸送輥道的兩側,如圖6所示。

圖6 氣動提升單元均布

4 智能套料系統功能工位

4.1 鋼板預處理

主要是對來料鋼板進行預處理,包括除銹處理,鋼板型號識別等。由于來料存在不確定性,本模塊需要人工參與。

4.2 鋼板智能上線

主體為智能天車,負責將鋼板原材料從鋼板預處理區域搬運到上線處托盤上。智能天車的軌道跨距約為28 m,軌頂高度為3.5 m,起重能力不小于15 t。

智能天車在X軸、Y軸、Z軸方向采用變頻電機驅動。在X軸、Y軸方向采用光學定位系統,能夠精確測量智能天車的運行位置。在Z軸方向由絕對值編碼器進行測量,確保恒定的測量精度。配置限位裝置,能夠安全地限制智能天車運行到擋塊的行程。

智能天車通過電磁吊具或真空吸盤吊具進行鋼板抓取,電磁吊具或真空吸盤吊具最大安全載荷為6 t。

4.3 鋼板智能噴碼

由龍門伺服移栽機構驅動噴碼機構自動完成,龍門伺服移動機構由X軸、Y軸、Z軸伺服控制。在Z軸末端配置伺服旋轉機構,用以調整噴碼角度,可以實現對套料輸出零件按照指定位置及角度完成噴碼,以便對輸出零件的跟蹤。

4.4 鋼板激光切割

這是智能套料系統的核心設備。為保證產能需求,智能套料系統集成了20套激光切割設備,采用并聯+串聯的復合布局形式,形成四個切割分支,每個切割分支串聯五個激光切割設備。在每個分支上,為避免產能堵塞,每個激光切割設備采用提升定位的結構形式,并保證鋼板在托盤上被提升后,后面的鋼板可以無障礙地通過。單套鋼板激光切割工位如圖7所示。

圖7 單套鋼板激光切割工位

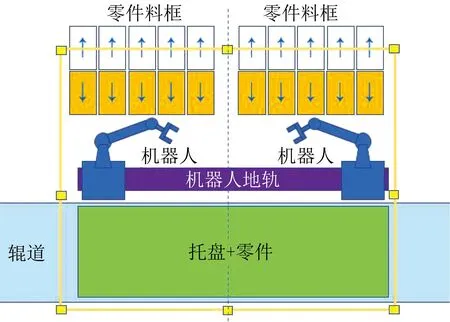

4.5 鋼板智能分揀

根據節拍要求,集成三套小件智能分揀工位、兩套中件智能分揀工位、兩套大件智能分揀工位。其中,小件智能分揀工位和中件智能分揀工位都采用一套由外部行走軸帶兩個機器人分揀系統組成,兩者區別在于中件智能分揀工位配置的機器人載荷較小件智能分揀工位大一些,大件智能分揀工位采用三維智能桁架機械手。這三種類型的分揀均采用自動形式,負責將切割好的零件按照指定規則分揀到相應料箱內,為后面產線的配料提供方便。小件智能分揀工位如圖8所示。

圖8 小件智能分揀工位

每個機器人在終端適配器上都配置有機器視覺,用于對被拾起零件的再定位。

機器人抓具采用電磁鐵的拾取器,結構簡單,使用方便。

4.6 廢料智能切割

采用機器人加外部軸驅動激光單元對廢料進行切割。

5 信息跟蹤系統

智能套料生產線配備一套零件無線射頻識別追溯系統,每個托盤側面都有一個射頻標簽,每個設備工位上都有一個射頻讀寫器。工位讀寫器可以讀寫托盤標簽,以獲取托盤上的零件信息,寫入本工位生產結果。

操作工在上線工位根據排產顯示屏上的提示信息,掃碼原材料鋼板的二維碼,確定與生產工藝匹配的鋼板并吊裝上線,同時工位設備校核該板材的正確性,初始化射頻標簽,將排產的套料索引號寫入射頻標簽。在后續各功能工位,托盤被輸送到工位后,工位控制系統首先讀取射頻標簽的信息,再根據射頻標簽的信息校核托盤上的鋼板狀態是否與本工位要求匹配,當校核通過后再進行相應的工藝加工。

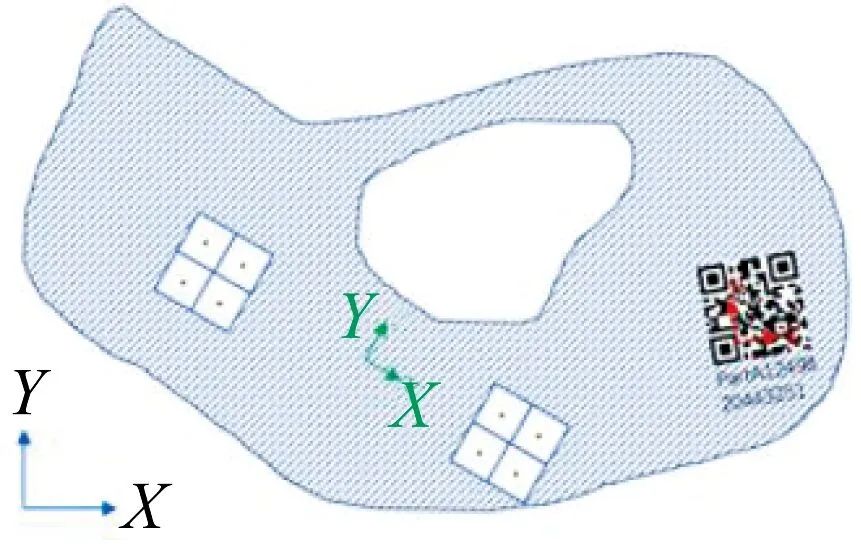

6 零件噴碼及分揀位置管理

智能套料系統為每一個套料產出零件配置兩個位置信息,一個為零件噴碼位置信息,另一個為零件抓取位置信息。含抓取位置信息及噴碼位置信息的零件如圖9所示。智能噴碼工位根據各零件的噴碼位置信息進行二維碼噴碼,零件噴碼位置信息紅色坐標主要是確保由該位置信息定位的二維碼在該零件的實體范圍內,盡量遠離零件邊緣,以免被切割或被激光溫度熔化,更不能出現在零件鏤空區域。零件抓取位置信息綠色坐標需要結合零件尺寸和質量,以及智能分揀工位所配置的機器人抓具信息進行綜合確定。在智能分揀工位,機器人視覺需要對各零件抓取接觸面進行校核,如果抓取面不在零件上或離零件邊緣的距離小于一定的值,系統將報警,提示人工進行調整。

圖9 含抓取位置信息及噴碼位置信息零件

7 控制系統

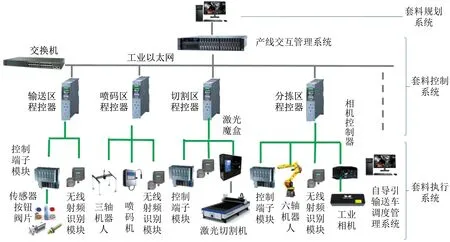

智能套料生產線控制系統由套料規劃系統、套料控制系統、套料執行系統三部分組成,如圖10所示。

套料規劃系統是一個軟件系統,是智能套料生產線控制系統的中樞,具有較強的數據處理能力。生產管理人員將套料生產計劃和各被套料零件尺寸信息、原材料鋼板尺寸信息、機器人抓具的尺寸信息輸入套料規劃系統,套料規劃系統根據這些信息形成執行庫,在執行庫中為每一個零件生成獨立的索引號、切割路徑信息、零件噴碼位置信息、零件抓取位置信息。

套料控制系統是整個生產線的運行控制中心,接收來自套料規劃系統的指令,控制套料執行系統的各功能設備執行各種操作,完成指令所傳達的任務。套料控制系統還需要實時監控各功能設備的運行狀態。

套料控制系統根據生產計劃進行排產,傳送給上線工控機。在未實際上線前,當前的排產仍可在工控機上進行調整。

套料控制系統根據生產計劃,將零件索引號分配給機器人和料框,傳送給分揀機。一般來說,這個分配關系和前一班變化不大。如果線上的產品有大的調整,這個分配關系可能也會有大的變化。

圖10 智能套料生產線控制系統

套料控制系統維護了一個切割、噴碼、分揀的文件庫。根據托盤上讀到的套料索引號,套料執行系統將傳送相應的文件給對應的功能設備,對于切割機是先傳送到激光魔盒,再由激光魔盒傳送到切割機,由功能設備去執行相應的工藝流程。

套料控制系統負責采集來自套料生產線現場的數據,可實現數據追溯、產線監控、數據統計等功能。

套料執行系統負責執行來自套料控制系統的指令,完成具體的套料工藝。

8 結束語

隨著工程機械產業蓬勃發展,對生產各環節數字化、自動化、柔性化的要求越來越高,筆者所在工程項目團隊結合工程機械企業目前出現的套料產能瓶頸現狀,分析企業關鍵需求,將現有部分設備孤島實現聯網,提出以輸送托盤為載體的激光套料生產線解決方案。方案具有生產可靠、生產效率高、各環節可控等顯著特點,能夠匹配企業產能需求,提高生產效率和產品的品質,有利于企業規范套料工藝流程,實現生產過程的精細化管理和精確的成本核算體系,提高產出零件質量的一致性,減少原材料浪費損耗,降低生產過程中對人力的過度依賴。