1Cr15Ni4Mo3N不銹鋼航空發(fā)動機葉片外物損傷規(guī)律研究

黃宗崢,米棟,李堅,郭小軍,趙振華,汪文君

(1.中國航發(fā)湖南動力機械研究所,湖南 株洲 412002;2.南京航空航天大學 機械結構力學及控制國家重點試驗室,江蘇 南京 210016)

0 引言

噴氣式飛機在起飛、降落或低空飛行時,航空發(fā)動機在吸入空氣的同時可能會吸入石塊、砂粒、螺栓或鉚釘等硬物,會對風扇或壓氣機葉片造成外物損傷[1](foreign object damage,FOD)。外物損傷會嚴重影響葉片疲勞強度,使得葉片在工作過程中發(fā)生難以預估的疲勞斷裂,引發(fā)嚴重的飛行事故。發(fā)動機葉片的外物損傷嚴重影響飛行安全,且維修費用昂貴。因此,研究葉片外物損傷規(guī)律對葉片的抗外物損傷設計具有重要借鑒意義。

20世紀90年代中期,美國HCF計劃中分析對比了6種FOD模擬試驗方法[2]:機械加工缺口法、擺錘/落錘法、螺線槍法、準靜態(tài)擠壓法、空氣炮法以及整機吸入試驗。從理論上講,能夠精確模擬FOD的試驗方法只有整機吸入試驗,但由于試驗費用巨大,一般不用于實驗室模擬。THOMPSON S R等[3]運用不同的試驗模擬方法進行外物損傷模擬試驗,認為空氣炮法可通過大量的經驗積累來達到準確模擬FOD的試驗方法。南京航空航天大學自主研制了空氣炮高速彈道沖擊試驗系統(tǒng),進行發(fā)動機葉片的外物損傷試驗研究。2014年,劉超等[4]研究了空氣炮法模擬葉片FOD的可行性,研究表明使用空氣炮法預制損傷處具有材料丟失、剪切撕裂、微裂紋、塑性變形等真實FOD的損傷特征。

早在1982年,美國NICHOLAS T等[5]用平板試件模擬葉片,研究小型硬體外物對壓氣機葉片的損傷,試驗分析了外物材料、形狀、速度等因素與損傷形式、損傷程度的關系,并提出了能夠定量描述損傷情況的臨界損傷速度和幾何標度的概念。2003年,NOWELL D等[6]研究了沖擊角度、前緣半徑和葉片楔角對損傷的影響。2020年,ZHAO Z H等[7]通過空氣炮法進行了FOD模擬試驗,詳細研究了試樣的宏觀和微觀沖擊損傷。

本文以不銹鋼模擬葉片為研究對象,通過空氣炮法研究不同外物類型、外物尺寸、沖擊速度、沖擊角度以及前緣半徑對損傷規(guī)律的影響,為之后高周疲勞試驗做了準備,同時可為航空發(fā)動機葉片抗外物損傷設計提供依據。

1 試驗方法

1.1 試驗對象

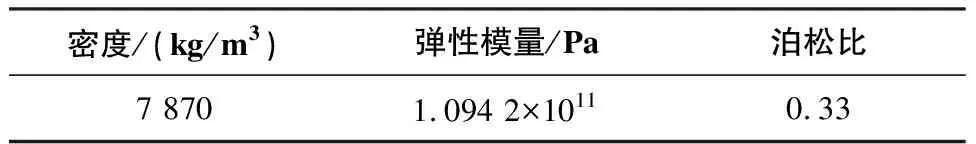

試驗對象為兩種前緣半徑的模擬葉片,模擬葉片材料為1Cr15Ni4Mo3N不銹鋼,材料參數見表1。不銹鋼模擬葉片選用厚度為2 mm的不銹鋼板材,根據HB5277—84標準進行加工,如圖1所示。

表1 1Cr15Ni4Mo3N不銹鋼材料屬性

圖1 模擬葉片具體尺寸圖

外物損傷試驗中,采用200 m/s和280 m/s兩種不同的沖擊速度,分別以30°和60°沖擊角對兩種前緣的不銹鋼模擬葉片進行沖擊試驗,沖擊示意圖如圖2所示。

圖2 沖擊示意圖

1.2 外物材料特性

空氣炮模擬外物損傷試驗采用鋼珠、玻璃珠和金屬塊3種外物,如圖3所示。鋼珠和玻璃珠分別采用直徑2 mm和3 mm兩種尺寸;金屬塊采用與直徑2 mm和3 mm鋼珠體積相同的兩種尺寸,棱長分別為1.612 mm、2.418 mm。鋼珠和金屬塊采用GCr15軸承鋼作為原材料。軸承鋼以及玻璃的材料參數如表2所示。

圖3 外物實物圖

表2 外物材料參數

1.3 試驗方法

本文共開展了包含不同前緣半徑、外物類型、外物尺寸、沖擊速度及沖擊角度的48件不銹鋼模擬葉片外物損傷試驗。

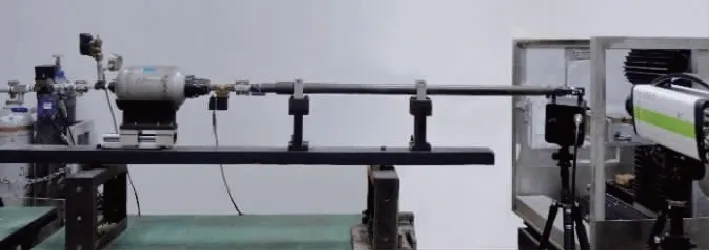

使用南京航空航天大學自主開發(fā)的NH-10空氣炮試驗系統(tǒng)開展外物損傷試驗,試驗設備如圖4所示。試驗后的損傷缺口采用三維體視顯微鏡進行測量,從而得到損傷深度尺寸及損傷寬度尺寸。

圖4 NH-10型空氣炮試驗系統(tǒng)

2 結果與討論

2.1 損傷類型

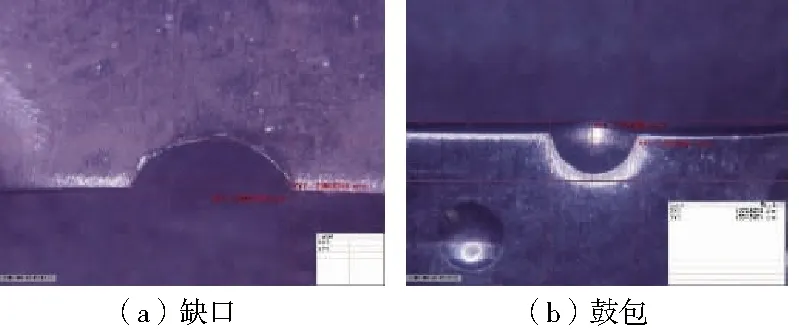

外物撞擊葉片形成的缺口損傷形式有多種,有缺口、鼓包和撕裂。發(fā)射鋼珠和玻璃珠產生的損傷形式主要分為兩種:缺口和鼓包,如圖5所示;發(fā)射金屬塊產生的損傷形式主要分為3種:缺口、鼓包以及撕裂,如圖6所示。

圖5 典型的鋼珠/玻璃珠沖擊損傷形式

圖6 典型的金屬塊沖擊損傷形式

2.2 外物損傷規(guī)律分析

根據外物損傷試驗所得結果,分析不同外物類型、外物尺寸、沖擊速度、沖擊角度以及前緣半徑對葉片損傷的影響。根據2.1節(jié)所述,因為損傷類型有所不同,故在作圖時對某些點進行了標注,在此說明:未標注損傷類型為缺口,圓形標注損傷類型為鼓包,方形標注損傷類型為撕裂。

1)外物類型的影響

圖7、圖8為不同外物類型對不同前緣半徑損傷的影響。選取了外物尺寸為2 mm和3 mm(由于金屬塊的體積與鋼珠相同,所以圖中并未以其棱長作為圖例),沖擊角度為30°,沖擊速度為280 m/s的試驗工況點。由圖可得,在0.09 mm前緣半徑的損傷中,由于鋼珠和金屬塊的密度和硬度比玻璃珠大,導致鋼珠和金屬塊的能量都大,所以損傷寬度和深度以玻璃珠、鋼珠、金屬塊依次增大。其中金屬塊所造成的損傷比鋼珠和玻璃珠損傷都要大,這是由于金屬塊的形狀所導致的。在0.1 mm前緣半徑的損傷中表現出的情況與0.09 mm前緣半徑的損傷有明顯不同,其中鋼珠造成的損傷寬度和深度大于玻璃珠,但是金屬塊造成的損傷寬度和深度有明顯減小。因為金屬塊為方形,金屬塊與葉片發(fā)生撞擊時金屬塊的撞擊姿態(tài)是不能控制的,所以金屬塊在0.1 mm前緣半徑損傷中在某些工況下損傷寬度和深度減小。

圖7 外物類型對0.09前緣半徑損傷的影響

圖8 外物類型對0.1 mm前緣半徑損傷的影響

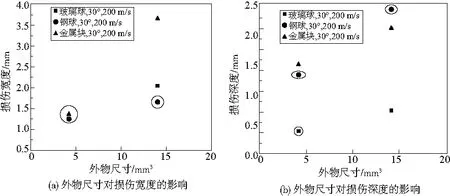

2)外物尺寸的影響

圖9、圖10為不同外物尺寸對不同前緣半徑損傷的影響。選取不同外物類型,沖擊角度為30°,0.09 mm前緣半徑沖擊速度為200 m/s,0.1 mm前緣半徑沖擊速度為280 m/s的試驗工況點。由圖可得,不管前緣半徑是0.09 mm還是0.1 mm,沖擊損傷寬度和深度都隨著外物尺寸的增大而增大。尤其是鋼珠和金屬塊尺寸的增大對損傷深度的影響較多,這是因為鋼珠和金屬塊沖擊能量要比玻璃珠大得多。

圖9 外物尺寸對0.09 mm前緣半徑損傷的影響

圖10 外物尺寸對0.1 mm前緣半徑損傷的影響

3)沖擊速度的影響

圖11、圖12為不同沖擊速度對不同前緣半徑損傷的影響。選取3 mm的鋼珠和玻璃球,棱長2.4 mm的金屬塊,沖擊角度為30°的試驗工況點。由圖可得,前緣半徑不管是0.09 mm還是0.1 mm,損傷類型為缺口的情況下,損傷寬度和深度都隨速度增大而增大。當損傷類型為鼓包的情況下,速度大小對損傷寬度和深度的影響并沒有表現出一種規(guī)律。同時,沖擊速度對損傷類型也有影響,這一點也可以從2.2節(jié)2)中可以看出。沖擊速度的升高意味著外物能量的提升,所以導致速度低的情況下鼓包比速度高的情況鼓包較多。從圖11中還可以看出,玻璃球對0.09 mm前緣半徑的沖擊損傷中,200 m/s速度沖擊的損傷類型為缺口,而280 m/s速度沖擊的損傷類型為鼓包,這是由于沖擊角度的影響而導致的人為試驗誤差。

圖11 沖擊速度對0.09 mm前緣半徑損傷的影響

圖12 沖擊速度對0.1 mm前緣半徑損傷的影響

4)沖擊角度的影響

圖13、圖14為沖擊角度對不同前緣半徑損傷的影響。選取2 mm的鋼珠和玻璃球,棱長1.6 mm的金屬塊,沖擊速度為280 m/s的試驗工況點。從圖中可得,沖擊角度對損傷寬度和深度的影響并不是特別明顯,但是可以明顯發(fā)現沖擊角度為60°時,損傷類型鼓包和撕裂明顯比沖擊角度為30°時要多。

圖13 沖擊角度對0.09 mm前緣半徑損傷的影響

圖14 沖擊角度對0.1 mm前緣半徑損傷的影響

5)前緣半徑的影響

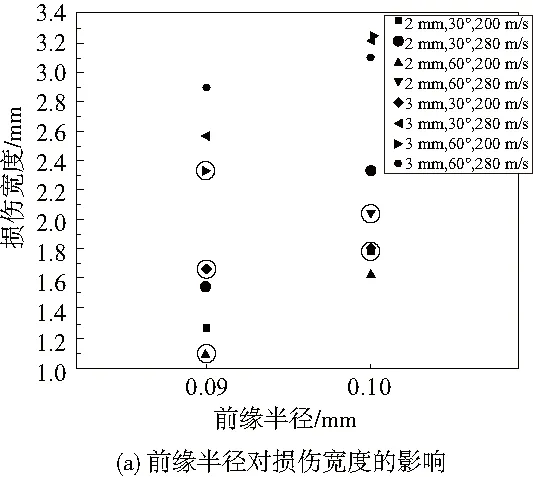

圖15為不同前緣半徑的影響。選取了鋼珠所有的試驗工況點。從圖中可以看出前緣半徑對損傷寬度和深度并沒有明顯的影響。產生這種結果的原因有兩點:第一,前緣半徑相差不多,導致試驗結果沒有明顯的特征;第二,由于沖擊角度的影響,導致試驗存在人為的瞄準誤差。

圖15 前緣半徑對損傷的影響

3 結語

本文使用空氣炮法開展了外物損傷試驗,研究了不銹鋼模擬葉片的外物損傷規(guī)律。通過不同工況(外物類型、外物尺寸、沖擊速度、沖擊角度、前緣半徑)的試驗結果,分析了試驗參數對損傷寬度與深度的影響,得到了以下結論。

1)外物材料類型對沖擊損傷影響十分明顯,主要表現在材料的密度及硬度上。硬度較大的外物更易切削材料,造成的損傷深度較大;材料密度與沖擊能量相關,能量越大,造成的損傷越大。

2)外物尺寸、沖擊速度對損傷寬度與深度的影響都呈現出正相關的關系,這也是由于沖擊能量的影響。

3)外物損傷寬度和深度均與沖擊角度和前緣半徑之間沒有明顯關系。

4)沖擊速度和沖擊角度對損傷類型有較大影響,沖擊角度越大、沖擊速度越小時,鼓包型損傷明顯增多,沖擊角度越大、沖擊速度越大時,撕裂型損傷明顯增多。