孤島工作面沿空巷道錨固失效分析與支護對策

馬 強,王 濤,李 明

(1.山西天地王坡煤業有限公司,山西 晉城 048000; 2.天地科技股份有限公司 開采設計事業部,北京 100013; 3.中煤科工開采研究院有限公司,北京 100013)

隨著我國煤炭資源開采強度的不斷增大,尤其是東部礦區,煤炭開采已逐步走向礦井深部。不少礦井由于初始開采設計與工作面布置時,為了避免采掘接替緊張,同時預防煤的自燃與瓦斯突出等災害,都采用了跳采的方式,這樣就在采區留下了不少兩側甚至三側采空的孤島工作面。作為高應力地質背景的集中代表,孤島工作面在進行回采時會受到相鄰采空區應力疊加的影響,覆巖應力分布復雜、頂板變形量大,極易誘發沖擊礦壓、煤塵爆炸等災害。而巷道兩側均為采空區,圍巖性質軟弱,若遇到松軟煤層,極易發生支護失效問題,嚴重制約著煤礦的安全高效生產。

目前,國內外眾多學者針對孤島工作面的復雜條件進行了大量研究,內容涉及覆巖結構、開采應力演化、危險性評價及支護技術研究等方面。文獻[1-6]利用數值模擬結合現場實測揭示了不同類型孤島工作面的礦壓顯現規律,文獻[7-11]利用綜合指數法對孤島工作面的沖擊地壓危險性進行了預測和評價,并提出了綜合防治技術。在巷道支護方面,郭相平等[12]在孤島工作面沿空掘巷的高應力區域采用了高預應力強力錨桿錨索支護系統,有效地控制巷道圍巖的大變形,陳可夯等[13]針對特厚煤層孤島工作面全煤巷道,改進了錨索支護技術取得了很好的效果,劉春剛[14]分析了孤島工作面動壓巷道的應力規律,通過加強巷道兩幫的支護、同時降低起錨高度,有效減少由于應力而引起的巷道底鼓問題,此外,文獻[15-18]等也都針對孤島工作面回采巷道的支護技術進行了研究與設計,有效改善了巷道圍巖的穩定性。

經過多年研究與實踐,孤島工作面回采期間巷道維護技術的改進和實踐技術基本成熟,能滿足此類條件下工作面安全、快速回采。山西晉城某礦3210工作面為典型的孤島工作面,開采過程中回采巷道動壓明顯,多種因素影響下導致大量錨桿錨索發生破斷,使得支護失效,圍巖變形嚴重,有必要針對現場的支護失效現象進行調研統計與分析研究,進一步提出針對性的支護對策與方案,有效維護巷道圍巖的穩定性。

1 工程背景

1.1 工程地質條件

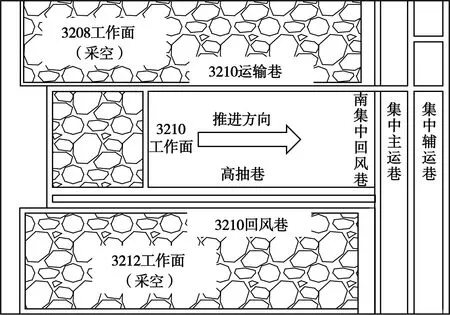

山西晉城某礦的3210工作面為典型的孤島工作面,工作面平均埋深為680 m,走向長為2 150 m,傾向長為154 m,平均煤高5.2 m。其兩側的3208工作面和3212工作面均已開采完畢。3210回風巷為沿空掘巷,煤柱寬度為15 m,巷道寬度為5.0 m、高度為3.4 m,沿頂掘進,3210工作面巷道布置如圖1所示、頂底板情況見表1。

圖1 3210工作面及巷道布置情況Fig.1 3210 working face and roadway layout

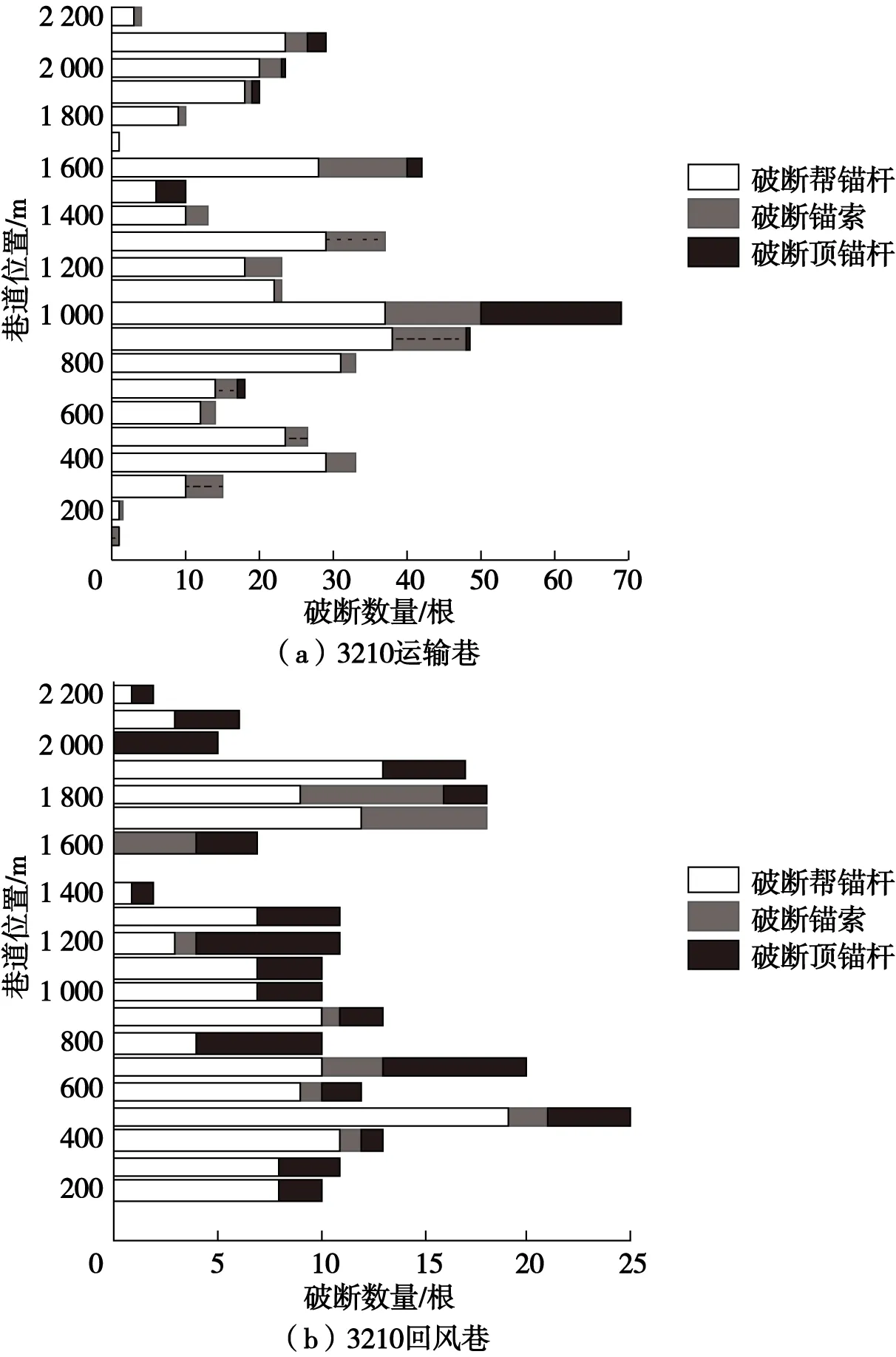

表1 3210工作面頂底板情況Tab.1 Top and bottom plates of 3210 working face

1.2 錨桿索斷裂失效現象分析

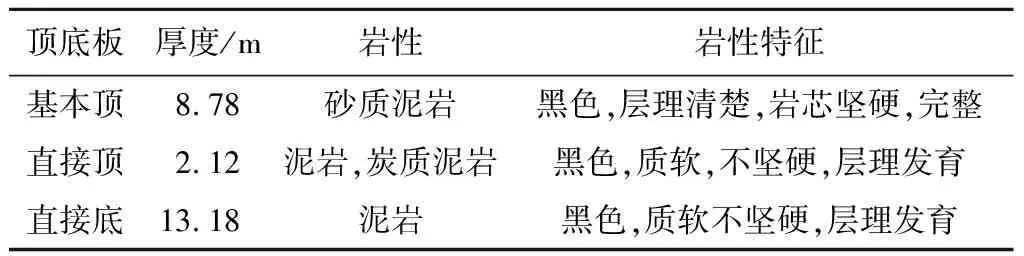

(1)斷裂數量分布分析。由于3210工作面為孤島工作面,從而造成3210回采巷道在掘進過程中圍巖壓力大,巷道變形嚴重,從而造成大量錨桿和錨索破斷。為了更好地分析錨桿索發生斷裂的原因,現場對斷錨桿和錨索位置和數量進行了統計分析,如圖2所示。根據統計結果進一步分析可以得到。①回風巷幫部錨桿破斷數量較多,共60根,占錨桿破斷總數的32.15%。其中,東幫斷錨桿10根,西幫斷錨桿50根。說明回風巷幫部圍巖失穩嚴重,進一步影響了頂板穩定性。②從錨桿破斷位置來看,西部幫頂角和西部頂板頂角斷錨桿數量比較多,共占到總破斷錨桿數量的22%和58%;從錨索破斷位置來看,頂板中部斷錨索數量較多,破斷數量占到總斷錨索數量的58%。③回風巷錨桿和錨索破斷嚴重區域位于300~1 300、1 600~1 900 m處,尤其是400~500 m處錨桿和錨索破斷數量最多。300~1 300 m共破斷錨桿126根,占到總破斷錨桿數量的65%,平均每100 m破斷12.6根;破斷錨索13根,占到總破斷錨索數量的43%,平均每100 m破斷1.3根;1 600~1 900 m共破斷錨桿40根,占到總破斷錨桿數量的21%,平均每100 m破斷13.3根;共破斷錨索17根,占到共破斷錨索數量的56%,平均每100 m破斷2.3根。④運輸巷破斷錨桿共計415根。其中,東幫斷錨桿22根,西幫斷錨桿9根,頂板斷錨桿384根;頂板斷錨索84根。西部頂板頂角、頂板中部和東部頂板頂角斷錨桿數量比較多,共占到總破斷錨桿數量的53%、19%和17%。頂板中部斷錨索數量較多,破斷數量占到總斷錨索數量的67%。⑤3210運輸巷整個巷道內斷錨桿數量都比較多,錨桿和錨索破斷嚴重區域位于200~1 400、1 500~1 600和1 700~2 100 m處。200~1 400 m共破斷錨桿295根,占到總破斷錨桿數量的71%,平均每100 m破斷24.5根;破斷錨索62根,占到共破斷錨索數量的74%,平均每100 m破斷5根;1 500~1 600 m共破斷錨桿32根,占到總破斷錨桿數量的7.7%,平均每100 m破斷32根;共破斷錨索12根,占到共破斷錨索數量的14%,平均每100 m破斷12根。1 700~2 100 m共破斷錨桿75根,占到總破斷錨桿數量的18%,平均每100 m破斷18.7根;共破斷錨索8根,占到共破斷錨索數量的9.5%,平均每100 m破斷2根。

圖2 3210工作面回采錨桿錨索破斷統計Fig.2 Breakage statistics of anchor rods and anchor cables in roadway of 3210 working face

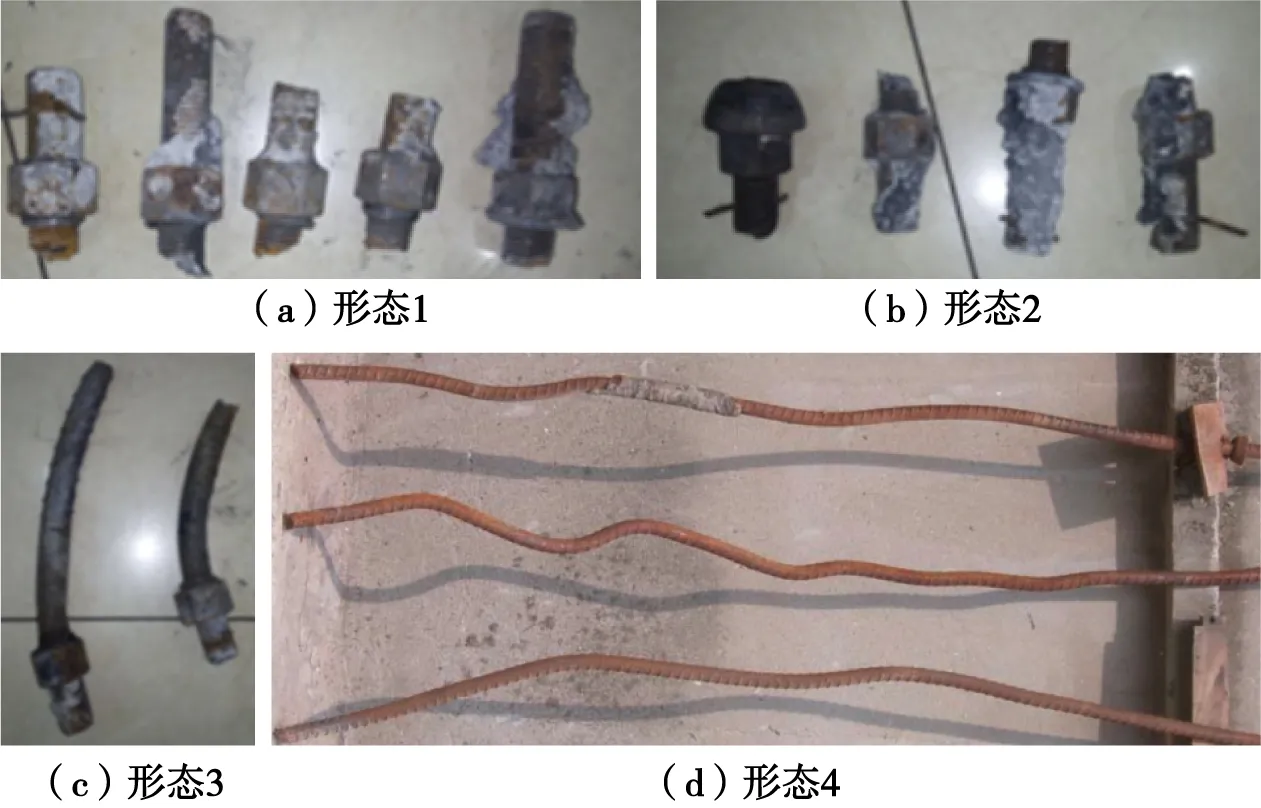

(2)錨桿和錨索破斷位置與形態。從現場錨桿和錨索破斷位置來看,大部分錨桿和錨索破斷位置均在西幫,尤其是西幫第1根和第2根錨桿破斷的較多,錨桿破斷處通常在幫部產生局部擠壓變形,且局部頂板有網丟。大部分錨桿破斷的位置都在桿尾螺紋處,只有少部分錨桿在桿體中部破斷或距離螺紋300 mm處;大部分錨索破斷位置均為桿體中部,錨索難以拔出,說明破斷的錨索已經受到巖層的錯動擠壓,只有少部分錨索在孔口鎖具附近破斷。破斷錨桿與錨索形態如圖3所示。

圖3 現場破斷錨桿錨索示意Fig.3 Schematic view of breaking anchor rods and anchor cables on site

2 巷道圍巖變形破壞原因及加固理論

2.1 動壓巷道圍巖變形破壞原因分析

結合3010工作面的地質條件與開采現狀,分析回采巷道圍巖發生嚴重變形破壞及支護失效的原因主要有以下幾個方面。

(1)應力集中程度高。由于3210工作面為孤島工作面,兩巷道在掘進過程中會受到相鄰采空區側向殘余應力影響,加之該工作面開采的超前支承應力,這會導致頂板壓力較一般工作面大,頂板破壞范圍和兩幫破壞范圍增大。經實測頂板巖層破壞主要位于4 m范圍內,當錨桿和錨索錨固范圍內的巖層變形破壞超過錨桿和錨索變形臨界值時,錨桿和錨索就出現了大量破斷。

(2)煤巖體強度低。王坡煤礦頂板巖性主要為煤、泥巖和砂質泥巖,頂板10 m范圍內部分區域含大量離層、裂隙和夾層。由于裂隙多向發育,導致頂板普遍較為松散、破碎,強度較低。加之兩幫為煤體強度低,在發生較大變形時,幫部錨桿與煤體會發生整體內移的現象,支護構件無法有效控制幫部圍巖變形;兩幫內移進一步擠壓頂板,使頂板也產生彎曲、隆起,導致鋼帶彎折剪切錨桿,使很多錨桿在螺紋處被剪切破斷。

(3)采動引起動壓明顯。3210運輸巷錨桿和錨索破斷數量均大于3210回風巷,主要原因是由于3210運輸巷臨近3208工作面,3208工作面回采時間為2011—2012年,回采時間較晚,采空區上部覆巖還未穩定即開始掘進3210運輸巷,所以動壓顯現強烈,導致錨桿和錨索破斷嚴重;相比之下,與回風巷相鄰的3212工作面回采時間為2009—2010年,回采時間較早,采空區上部覆巖相對較穩定,動壓顯現程度較低,因此錨桿和錨索破斷數量相對運輸巷較少。

(4)特殊構造影響。回風巷400~500 m內錨桿和錨索破斷數量最多、圍巖變形破壞最為嚴重,主要因為該區域臨近構造影響區,受特殊構造影響使得其位于松軟破碎帶區域。相比之下,運輸巷錨桿破斷分布區域相對均勻但數量較多,主要是由于相對于回風巷,運輸巷整體臨近斷層影響區和構造影響區,在斷層和構造影響下,圍巖松軟破碎,錨桿和錨索破斷數量較多。

(5)臨近巷道掘進的影響。3210回風巷臨近高抽巷,高抽巷掘進對巷道穩定性有較大影響。隨著高抽巷的放炮掘進,3210回風巷臨近高抽巷掘進頭區域底鼓明顯,局部底鼓達1 m以上,且頂板錨桿和錨索破斷也與高抽巷掘進有一定的相關性。

(6)初始支護設計不合理。3210工作面巷道初始支護設計時,幫部支護強度偏低,幫部支護系統未能有效控制兩幫內移變形。巷道掘進初期,兩幫錨固力還能達到設計要求,但隨著幫部煤體變形破壞,兩幫煤體的錨固力急劇降低,從后期擴幫可以看出,巷道幫部煤體破壞范圍較深,今后孤島工作面幫部支護設計時,必須加強幫部支護強度。

2.2 強幫護頂加固原理

對于受動壓明顯的軟巖巷道而言,及時控制巷道幫部煤體塑性區的擴張是控制巷道整體變形的關鍵。3210回采巷道支護失效主要由于巷道幫部比頂板巖體強度低,開挖后幫部較早出現極限平衡區,產生較大范圍塑性區與變形,在幫部煤體破壞后,進一步引起頂板塑性區的擴張。針對這種情況采用強幫加固措施,通過強幫形成強幫護頂良性作用機制[19-20]。

(1)提高對頂板的豎向承載力。加強煤巷幫部,能提高其對頂板的豎向承載力,煤巷開挖后,幫部出現極限平衡區,煤巷幫部力學模型如圖4所示。

圖4 煤巷極限平衡區及幫部受力分析Fig.4 Stress limit equilibrium zone and sketch of sidewall mechanical model

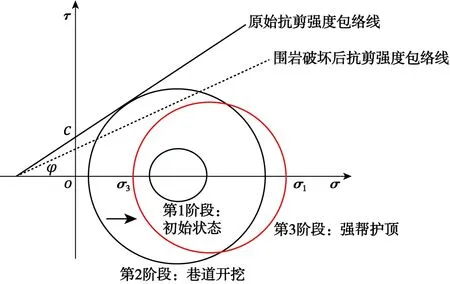

在強幫支護理論中兩幫煤體各階段受力狀態的變化如圖5所示。

圖5 強幫護頂理論下幫部各階段的莫爾圓Fig.5 Mohr circles of sidewall in each stage of strong supporting theory

該理論假設:巷道幫部破壞由開挖卸載、二次應力分布和幫部煤體塑性屈服引起。由于頂底板巖體強度較高,兩幫煤體強度低,將幫部煤體所受垂直應力近似最大主應力,水平應力近似最小主應力。根據摩爾—庫侖準則,在第1階段,在煤巷開挖前,煤體處于初始狀態,在巷道開挖后,進入第2階段,巷道徑向應力釋放,最小主應力σ3減小,此時巷道切向應力集中,最大主應力σ1增大,導致莫爾圓半徑增大,由圓1發展到圓2;當莫爾圓與抗剪強度包絡線相切時,即達到極限平衡狀態,出現壓剪破壞;在第3階段,加強幫部支護力度,使得幫部煤體所受第3主應力逐漸增大,圍巖承載能力大幅提高,莫爾圓圓心橫坐標增大、半徑減小,由圓2發展到圓3,能夠加強對于頂板的豎向承載力,最終使幫部煤體由極限平衡狀態進入彈性安全狀態。

(2)減小塑性區的寬度。有效控制巷幫變形,還可減小極限平衡區寬度,提高頂板巖層穩定性,形成幫部與頂板良性作用機制。

根據巷幫極限平衡區寬度的計算公式[21]:

(1)

式中,X0為極限平衡區寬度;M為煤層開采厚度;A為側壓系數;K為應力集中系數;γ為巷道頂板容重;H為巷道采深;Px為幫部支護力;Cs為幫部殘余黏聚力;φs為幫部殘余內摩擦角。

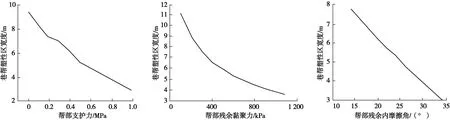

以3210工作面回風巷作為算例對于巷幫的平衡區寬度進行敏感度分析,主要以幫部殘余黏聚力Cs(以下均換算為支護強度)、殘余內摩擦角φs、和幫部支護力Px(以下均換算為支護強度)為影響因素進行探究。經地質分析,工作面所在的3號煤層穩定煤層并處于一般穩定的圍巖環境,除實測各因素的參數外,結合巷道的工程背景,分別選定幫部殘余黏聚力100~1 100 kPa、殘余內摩擦角14°~34°、幫部支護力0~1 MPa。采用控制變量法,定量分析這3種因素對巷幫極限平衡區的影響,結果如圖6所示。

圖6 各因素對3210工作面回采巷道幫部極限平衡區的影響Fig.6 Influence of factors on limit equilibrium zone of sidewall of 3210 working face

從式(1)中可以看出,巷道兩幫的極限平衡區寬度和兩幫圍巖的性質和幫部的支護力有很大關系。從圖6中可以看出,巷幫極限平衡區的寬度隨著巷幫支護力、殘余黏聚力以及殘余內摩擦角的增大而減小。由此可見,通過加強幫部支護力Px,同時利用注漿等手段進行圍巖改性,改善幫部煤體強度增加φs和Cs,能夠有效減小巷幫極限平衡區寬度X0,從而增強巷道圍巖的穩定性。

3 支護對策與方案

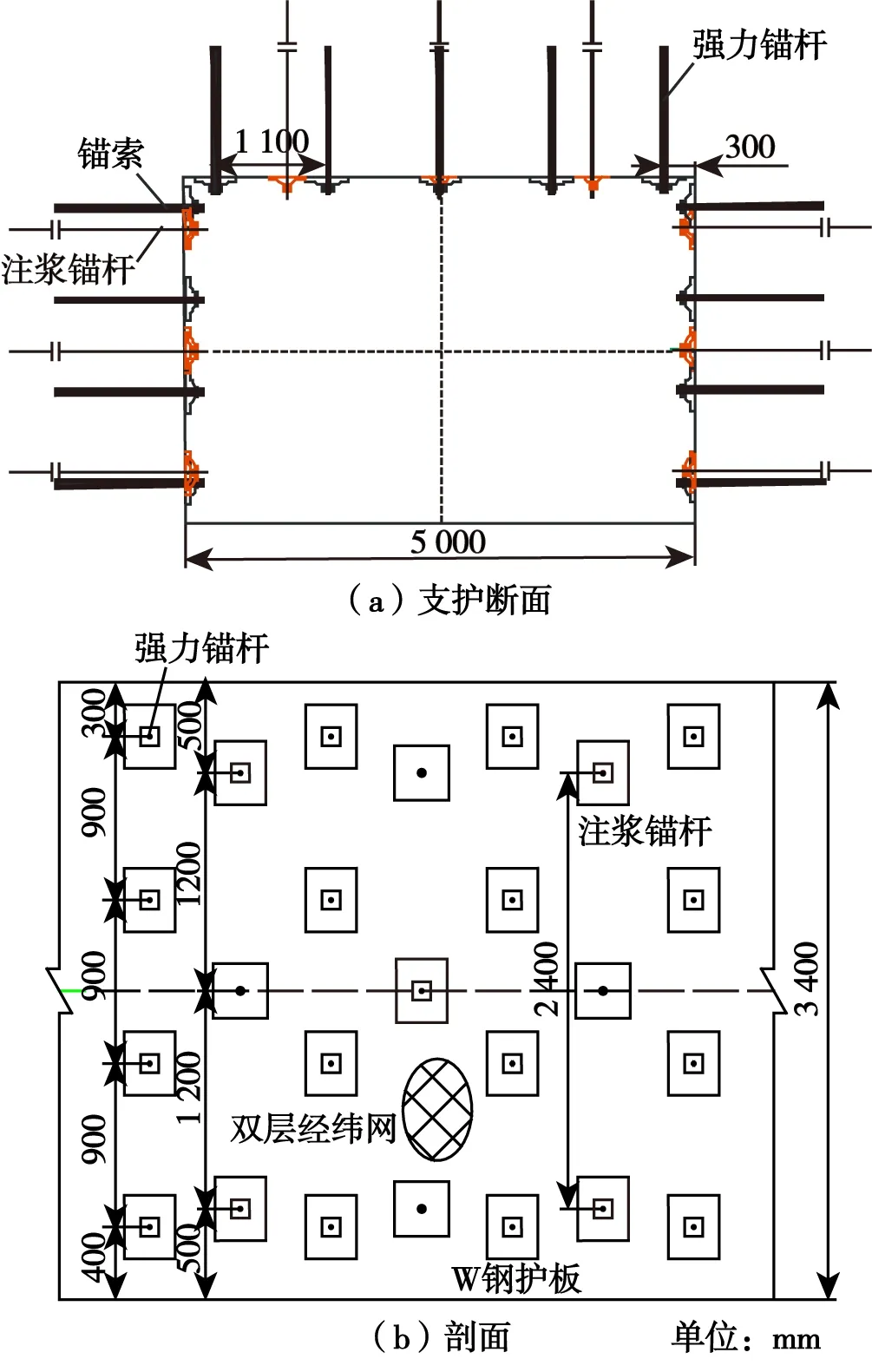

經過上述分析,可知在接下來的孤島工作面進行支護設計時,必須加強兩幫支護強度,保證兩幫的穩定,避免兩幫內移,才能有效減少兩幫內移對頂板的擠壓破壞。設計了“普通錨桿索加強支護+幫部注漿補強加固”相結合的方法。由于錨桿容易在螺紋處破斷,螺紋處是薄弱環節,通過改進錨桿預緊方式和部分支護構件,改用張拉式預緊能大大提高巷道頂板和幫部的支護強度;增加幫部錨桿加固的范圍,能避免幫部煤體深部受到破壞;增加鋼護板厚度,提高鋼護板強度和剛度,防止鋼護板彎折。幫部菱形金屬網改為雙層經緯網,經緯網剛度高,幫部不易形成鼓包,可以使整個幫部平整。另外,由于孤島工作面兩幫煤體破碎,錨索易發生錨固失效,專門研發注漿錨桿解決這一問題。注漿錨桿配合普通錨桿在幫部進行支護,掘進時先不打幫部錨索,滯后100 m進行兩幫注漿(注漿錨桿),注漿后打設幫部錨索,這樣可以提高兩幫煤體的強度和錨索錨固力。具體的支護方案如圖7所示。

(1)頂板支護。具體在巷道掘進時,頂板錨桿采用BHRB500左旋無縱筋螺紋鋼筋,直徑22 mm,長度2 400 mm,間排距為1 100 mm×1 000 mm,樹脂加長預應力錨固,采用錨桿專用張拉機具,預緊力達到180 kN,配合W鋼帶和金屬網護頂;錨索采用φ22 mm強度礦用鋼絞線,配合300 mm×300 mm×14 mm高強度可調心托板,沿巷道軸線3-3布置,每排3根,距兩幫各1 000 mm,間距1 500 mm,預緊力不小于250 kN。

圖7 加強支護后巷道支護方案Fig.7 Roadway supporting scheme after strengthening supporting

(2)巷幫支護。兩幫支護除了采用與頂板同規格材料的錨桿互幫外,另鋪設雙層機織經緯網,網孔規格40 mm×40 mm,網片規格3 300 mm×1 200 mm,兩網片之間搭接100 mm。

(3)幫部注漿補強加固。為了防止兩幫煤體破壞,在滯后掘進工作面不超過100 m,進行噴漿并立即進行幫部注漿錨桿滯后注漿。注漿方式采用注漿管直接連接錨桿端頭進行全長一次注漿;注漿材料為超細水泥漿或化學漿超細水泥漿或化學漿材料,鉆孔直徑32 mm,錨固長度為1 220 mm,錨固力不小于150 kN。孔口注漿壓力1~3 MPa。桿體為BHRB500鋼材,沿巷幫軸線2-1-2布置,采用黃泥及樹脂加長錨固,采用3支錨固劑,1支規格為2330的黃泥錨固劑,另2支規格為MSCKb2335和MSZ2360。在注漿完成后,滯后7 d補打幫部錨索。

4 支護效果評價

在應用所提出的支護對策和方案的前后,分別布置測點,采用十字布線法進行了巷道變形量的監測,結果如圖8所示;同時配合鉆孔窺視的手段,對巷道塑性區內的圍巖狀況進行監測,結果如圖9所示。

圖8 改進支護前后隨采巷道圍巖變形量觀測Fig.8 Deformation monitoring curves of roadways with mining before and after improved supporting

根據結果分析,新的支護對策和方案的使用對于回采巷道圍巖穩定主要體現在以下幾個方面。

(1)減小巷道圍巖收斂率。由圖8中可知,工作面回采240 m范圍內,原支護段頂底板累計移近680 mm,底鼓嚴重;兩幫移近量640 mm,直接導致巷道起底、返修,極大影響工作面推進。改進支護后,工作面推進的半年內,頂底板總計移近量640 mm,兩幫共移近215 mm,新的支護對策極大減小了巷道圍巖的收斂率,對于幫部的支護效果尤其明顯。

(2)提高圍巖完整度。由圖9可知,改進支護前后巷道頂底板圍巖的完整性得到了極大改善。主要表現為頂板加強支護后,頂板中裂隙發育明顯減少,幫部采取的注漿補強加固效果明顯,原有支護裂隙發育較多,注漿后漿液充滿裂隙,提高了幫部圍巖的完整性與強度,同時可以推斷,對于巷幫的加固進一步起到了“強幫護頂”的作用,減少了頂板塑性區跨度,增加了豎向承載力。

圖9 改進支護前后巷道圍巖窺視示意Fig.9 Borehole observation in surrounding rock of roadway before and after improved support

(3)改善錨桿索錨固環境。在3210回風巷改進支護前后分別進行錨桿錨固力拉拔測試,測試對象為巷幫錨桿。錨桿桿體為500號鋼材,直徑為22 mm,長度為2.4 m,利用2種錨固劑加長錨固,錨固長度為1.2 m,測試曲線如圖10所示。

圖10 錨桿拉拔試驗錨固力—位移曲線Fig.10 Anchoring force displacement curve of bolt pull-out test

從圖10中可以看出,幫部注漿補強加固極大改善了煤體及錨桿的錨固性能,采用復合注漿后煤體錨固力峰值達230 kN,超過了500號錨桿的屈服載荷;未注漿區域煤體錨固力最大值僅為94.4 kN,為注漿補強區域的41%。采用新的支護方案能夠通過加強巷幫煤體強度改善錨桿錨索的作用環境,錨固力上升階段斜率明顯大于原支護段,說明注漿加固在提高圍巖抗變形能力的同時錨桿體錨固結構的彈性模量也大大增強,能夠有效解決錨桿索破斷導致的錨固失效問題。

(4)提高生產效率。經統計,采用新的支護方案后,工作面生產效率大大提高。在原有支護下,工作面每班推進2刀,每月進尺在80 m左右,花費大量時間用于解決工作面機頭三角區頂板和運輸巷轉載機、破碎機等設備處的安全出口不足的問題。采用新的支護方案后,每班基本上能保持3.5刀的進度,月進尺可達135 m,生產效率提高68%。

5 結論

(1)統計分析了3210孤島工作面回采巷道錨桿錨索大量破斷的現象,揭示了支護失效的重點區域,對于動壓巷道的圍巖變形破壞原因進行了系統分析。

(2)基于巷道變形原因對于強幫護頂加固原理進行探討,并以3210回采巷道的具體條件為例進行分析,揭示提高幫部支護力、改善幫部圍巖性質能夠有效提高支護效果。

(3)確定了重點加強幫部支護的策略,提出了“普通錨桿索加強支護+幫部注漿補強加固”相結合的支護對策與方案,經過現場實測與鉆孔窺視,改進支護能夠有效減小巷道圍巖收斂率、提高圍巖的完整度,在進行拉拔試驗結果表明對提高幫部圍巖抗變形能力效果明顯,新的支護方案能增強錨桿體錨固結構的彈性模量,能夠有效解決錨桿索破斷導致的錨固失效問題并極大提高了生產效率。