智能車間輸送帶多流程控制設計

王冉,孟磊,劉佳

(1.西安職業技術學院,陜西西安,710032;2.西安科技大學,陜西西安,710054)

面對人工和材料成本上升、管理難度增大和科技的高速發展,打造智能車間實現這能管理成為企業未來發展的趨勢,在鑄造、噴涂、印制等行業,對產品的質量、成本及信息化管理提出了更高的要求[1],本文從智能車間裝配過程設計出發,重點研究基于PLC1200的觸摸屏顯示技術、多輸送帶多流程控制設計。目前傳統制造業工廠存在產品數量多人力不能滿足需求,急需引入自動化設備以解決大批量生產導致的人力不足問題[2],本文所研究的智能車間輸送帶多流程控制系統操作簡單、邏輯實現可靠,在提高工作效率的同時實現監控和安全控制,

所取得的研究方法和創新可應用于智能車間、物流管理以及未來工業互聯網[3]的控制提供了重要研究依據。

1 智能車間工作流程設計

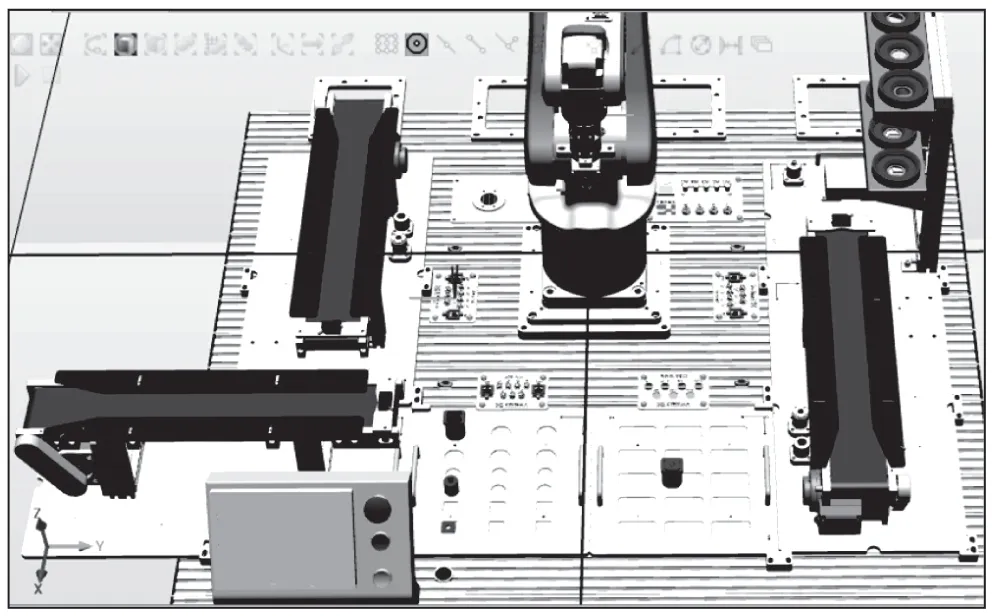

隨著物聯網技術、5G技術、動態監測、機器視覺等新技術的飛速發展,制造企業迅速反應根據環境變化結合自身特點[3],將新技術應用到車間的生產和管理,為企業的發展提供新方向。智能車間集合諸多先進技術,通信技術、虛擬仿真技術、人工智能技術、機器視覺技術、數控加工技術、機器人技術等具有實際的研究價值[4],本項目選取其中的裝配工序,結合車間生產環境及工藝要求,以智能化、數字化為目標建立智能車間裝配站,項目設計模擬智能車間裝配流程模塊布局如圖1所示,設計2條輸送帶的配件運輸裝置,在裝配區完成電機外殼、轉子、端蓋的裝配,進入半成品區進行顏色、瑕疵等檢測,檢測合格的成品由輸送帶3運送至倉庫,以備企業供貨,顯示及控制設計觸摸屏界面,可完成啟動、停止、保護控制,檢測可由相機完成,實現顏色、角度、形狀的檢測、分類。

1.1 智能車間裝配流程設計

產品的裝配工藝是產品設計、生產的關鍵流程,分散的零件裝配成成型的產品[5],智能車間使用機器人代替人工,機器人、自動化輸送帶、智能檢測相互配合完成裝配流程。如圖1所示,本項目設計由1號(左上)傳送帶運輸電機外殼、端蓋部件并在規定的時間段內工作,2號(左下)傳送帶運輸電機轉子并在規定的時間段內工作,3號(右)傳送帶運輸裝配完成的電機并在規定的時間段內工作,同時加裝傳感器已達到精準檢測。項目采用西門子1200PLC進行電機控制的設計,采用觸摸屏用于顯示及控制,配合ABB機器人及傳感器完成裝配流程的設計實現。

圖1 模擬智能車間裝配流程模塊布局

機器人裝配是智能車間自動化控制的核心流程[6],在電機裝配環節采用平口手爪完成電機外殼、電機轉子、端蓋的裝配,將裝配好的部件搬運至半成品檢測區,在這個過程中輸送帶不進行部件的運輸,即可設計分時間段運行的控制功能,3條傳送帶分時間段工作在節約成本的同時,增加工作流程的有序性。

1.2 多流程控制時間段分析

智能車間工作流程管理設計[7],設計不同流程不同時間段可增加設備的利用率提高工作效率,本項目中在輸送帶工作過程中,3條輸送帶分時間段運送部件,PLC控制3臺電機在不同的時間段運行,本項目設定電機啟動按鈕按下,定時器開始計時第一臺電動機設定時間在一個裝配周期的“1-4s,8-11s”運行,第二臺電動機設定時間在一個裝配周期的“0-3s,6-9s,11-14s”運行,第三臺電動機設定時間在一個裝配周期的“0-5s,6-8s,9-11s,12-14s”運行,其控制運行時間段如圖2所示。

圖2 多流程控制時間段

1.3 I/O分配表

裝配站多輸送帶多流程控制I/O分配表如表1所示,輸入地址包括啟動按鈕I0.0、停止按鈕I0.1、過載保護I0.2,輸出地址包括電動機1Q0.0、電動機2Q0.1、電動機3Q0.2。設置啟動、停止按鈕同時設置觸摸屏啟動、停止功能,可增設急停按鈕,輸出電動機1控制1號輸送帶的運行,輸出電動機2控制2號輸送帶的運行,輸出電動機3控制3號輸送帶的運行,增設傳感器提高部件檢測的準確性。

表1 I/O分配表

1.4 硬件接線圖

裝配站多輸送帶多流程控制硬件接線圖如圖3所示,先進行硬件的布局,再進行觸摸屏、PLC、電動機等硬件的電源接線后,根據I/O分配表,進行硬件電路連接,包括輸入啟動按鈕、停止按鈕等連接到PLC的輸入端,輸出電動機1(1號輸送帶)連接PLC輸出Q0.0,輸出電動機2(2號輸送帶)連接PLC輸出Q0.1,輸出電動機3(3號輸送帶)連接PLC輸出Q0.2,傳感器等其他部件根據邏輯控制分別接PLC的輸入和輸出。

圖3 多輸送帶多流程控制硬件接線圖

2 觸摸屏界面設計

本項目觸摸屏顯示及控制接線如圖4多輸送帶多流程控制觸摸屏界面所示,設置啟動按鈕、停止按鈕、過載保護,輸出采用扇葉形象地展示電機的運行狀態,并顯示運行時間。

圖4 多輸送帶多流程控制觸摸屏界面

多輸送帶多流程控制系統實現的主要功能如下:

(1)系統采用觸摸屏進行輸送帶的運行監控[8];(2)采用ABB機器人實現電機的裝配流程;(3)采用多傳感器結合輸送帶的時間段運行保證部件的輸送到位;(4)利用視覺模塊完成電機裝配成品的相關信息檢測[9];(5)以實際案例引入PLC及ABB機器人的相關控制;(6)系統具有一定的可擴展性,可增設輸入、輸出設備。

3 程序設計

本項目采用西門子PLC1200為核心控制,基于博途V15軟件進行梯形圖編程,主要包括多輸送帶的不同時間段的控制程序、觸摸屏顯示程序,采用ABB機器人進行電機裝配程序編寫,包括機器人抓取、搬運、視覺檢測等。

如圖5所示,設計啟動按鈕I0.0以及觸摸屏啟動M100.0啟動定時器Timer15,分時間段控制3臺電機運行。

圖5 多輸送帶多流程控制啟動定時器

根據圖2多流程控制時間段中第一臺電機運行時間,可以得出第一臺電機運行控制時間如圖6所示。

圖6 多輸送帶多流程控制第一臺電機運行

根據圖2多流程控制時間段中第二臺電機運行時間,可以得出第二臺電機運行控制時間如圖7所示。

圖7 多輸送帶多流程控制第二臺電機運行

根據圖2多流程控制時間段中第三臺電機運行時間,可以得出第三臺電機運行控制時間如圖8所示。

圖8 多輸送帶多流程控制第三臺電機運行

4 項目優化

該項目目前已實現輸送帶分時間段控制,可實現裝配后電機的形狀、顏色檢測并記錄數據,后期可繼續完善該項目將顯示結果顯示現在觸摸屏,并根據不同的顏色進行電機的分揀工作。項目擴展可實現智能車間異常報警,設置不同工作站的運行狀態,出現故障報警并及時顯示,提高車間的管理以及故障事件的應急處理響應[10]。

5 總結及展望

本文提出的輸送帶多流程分時間段控制理論,為智能制造車間柔性自動化生產提供實驗數據,在裝配站設計、調試、運行的過程中,滿足學生實訓需求的同時能夠聯系實踐,培養學生編程能力的同時引導學生創新思維,提升學生操作技能的同時使學生感受崗位需求[11]。智能制造是我國制造業發展的必然趨勢,現代化的裝備代替傳統手工、機器與人協同工作已成現實,未來車間管理系統將不斷引進高端設備和智能系統,車間的實際生產環境復雜,潮濕、粉塵、毒害氣體、高溫高壓等因素均不同程度影響車間的管理及生產,因此引入智能化的設備、綜合有序的管理[12],使企業在節省成本的同時實現綠色環保,提升市場競爭力,在產品的數量和質量上同步提升,科技的飛速發展將更好地應用在生產的各個環節。