琴弦弛張篩在原煤深度篩分中的應用

王 懷

(焦作煤業(集團)有限責任公司 煤質中心,河南 焦作 454001)

中馬村礦選煤廠隸屬于焦煤集團,位于焦作市東郊8 km、太行山余脈南麓的焦作市馬村區所轄管區內,入洗中馬村礦優質2號無煙煤,經過多次升級改造,實際生產能力達1.20 Mt/a。該廠末煤系統于2010年建成投用,設計洗選能力0.50 Mt/a,末煤系統的主要工藝為0~13 mm采用有壓三產品重介旋流器分選,粗煤泥TBS分選,煤泥浮選,浮選尾煤濃縮壓濾[1-2]。

鑒于設計時期的煤質結構,末煤分選系統未設計脫泥環節。隨著礦井產量的增加和采煤工作面的變化,中馬村礦煤質結構發生了較大的變化,原煤中0~13 mm粒級末煤產率由40%增加到了60%,超出了末煤系統的洗選能力。0~3 mm粒級煤泥含量高達53.87%,大量的煤泥進入系統,導致三產品重介旋流器分選效果差,洗末煤質量波動大,出現多起煤質糾紛;系統介耗高達4~5 kg/t,浮選藥耗高達2.00 kg/t干煤泥,洗煤成本高。經過詳細測算,為降低洗煤成本,末煤系統多數情況下未正常運轉,選煤廠以采取直接篩分末煤產品為主的生產方式,產品結構不合理。為降低煤泥產率,選煤廠在原煤深度篩分環節進行了深入研究,并實施了技術改造,實現了經濟效益最大化。

1 煤質特性研究

中馬村礦選煤廠入洗的2號無煙煤,具有低中灰、特低硫、低磷、高熔融性、抗碎強度高、高熱穩定性、不易破碎等特點,末煤灰分27%,平均水分9.0%。

1.1 末煤篩分試驗

末煤粒度組成見表1。由表1可知,末煤中小于3 mm粒級粗煤泥含量高達53.87%,超出了煤泥水處理系統的生產能力,隨著粒度的減小,灰分有增高的趨勢。

表1 末煤粒度組成Tab.1 Coal particle size composition

1.2 入選原煤轉筒泥化試驗

根據GB/T 26918—2011《選煤廠煤的轉筒泥化試驗方法》,對中馬村礦入選原煤進行轉筒泥化試驗,煤樣取自篩分大樣,粒級為100~0.5 mm,將采取的試樣晾至空氣干燥狀態,選取4份樣品,每份(25±0.5) kg,稱準至0.05 kg,試驗用其余樣品密封保存,留作備用。原煤轉筒泥化試驗結果匯總見表2。

表2 原煤轉筒泥化試驗結果記錄Tab.2 Record table of the results of the raw coal drum sludge test

根據原煤泥化試驗結果,可以得到以下結論:①由于次生煤泥含量均大于10%,因此按照泥化比來確定原煤的泥化程度;②中馬村礦原煤泥化比為10.1%~20.0,為中泥化程度[3];③小于0.045 mm粒級含量隨著翻轉時間的增加而升高;④次生煤泥的灰分隨著試驗時間的增加有增大的趨勢,但并不顯著。

結合中馬村礦末煤的篩分試驗和原煤轉筒泥化試驗可知,原煤中粗煤泥的含量較高,將小于3 mm粒級粗煤泥在源頭進行深度篩分,有利于末煤產品的分選,篩分出的粗煤泥可以直接作為末煤產品進行銷售,有利于優化產品結構。

2 設備選擇與改造方案

目前用于原煤3 mm深度篩分的主要設備有弛張篩、琴弦篩等,中馬村礦末煤深度篩分處理量達120 t,如果單獨選擇弛張篩或琴弦篩作為篩分設備,原煤車間及末煤重介車間無合適位置和足夠空間安裝,經過市場調研和研究,采取對末煤進行“減量篩分”的深度篩分技術路線,即篩分機雙層布置,上層粗篩分,下層精細篩分,物料分層分路走,料層薄,篩分工況條件好,篩網磨損小,篩分效率高。因此,選擇2KCZ-QX-130型琴弦弛張篩作為深度篩分設備。

2.1 工作原理與結構

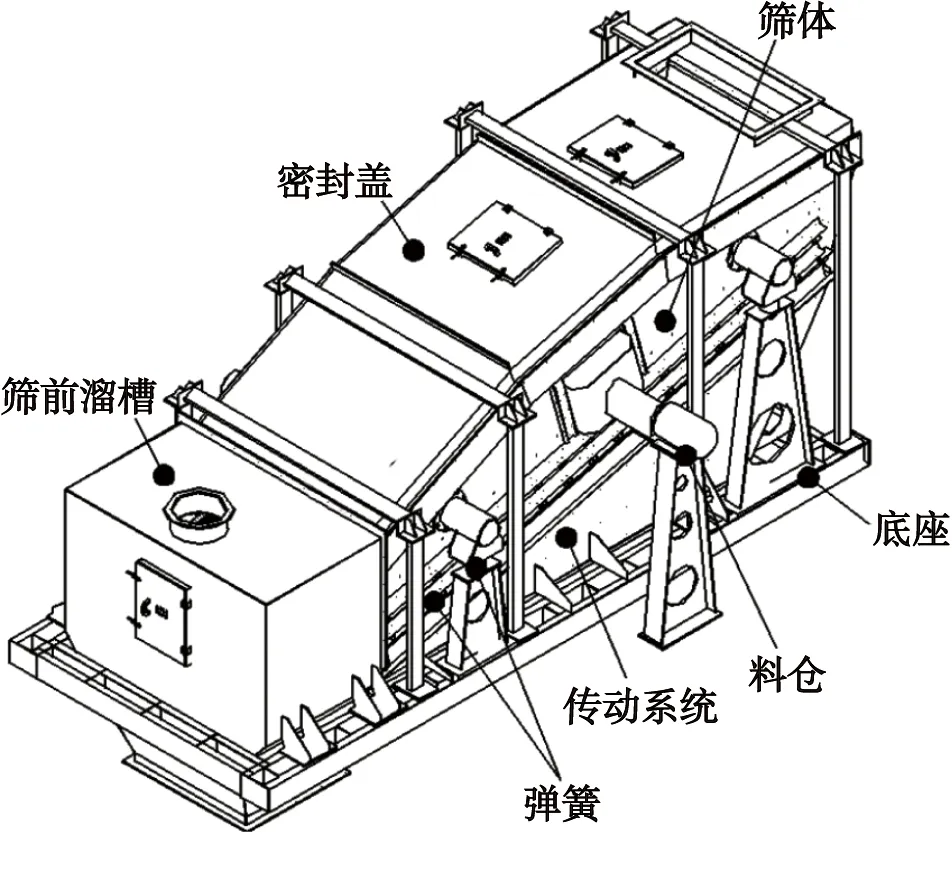

KCZ-QX型琴弦弛張篩如圖1所示,主要有篩前溜槽、密封蓋、篩體、底托、傳動系統、料倉、彈簧、篩板等部件組成。

圖1 琴弦弛張篩結構示意Fig.1 Schematic diagram of the structure of the string relaxation screen

琴弦弛張篩是琴弦篩與弛張篩2種篩分原理相結合的新型篩分機,采用雙質量振動系統,1層采用琴弦篩網,前后或左右拉緊的方式,拆卸極其方便。1層采用聚氨酯高彈篩面,支承篩面的任意兩根相鄰橫梁都分別屬于2個振動質體,其中,1個質體是篩箱,1個質體是配重[4]。在工作時,篩網交替地拉緊和松弛,使物料產生前進彈跳運動,可避免物料黏附篩網并堵塞篩孔[5]。當兩質體相差二相位振動時,任意2根相鄰橫梁時而靠近,時而遠離,彈性篩面也相應時而松弛,時而張緊,即篩面隨篩箱作牽連運動的同時,還相對篩箱作運動。這種弛張運動不僅使篩孔不斷產生變形,而且大大增加了篩面的振動強度,從而有效地克服了篩孔堵塞現象,顯著提高了篩機處理能力[6]。因此,篩孔不但不易堵塞,而且篩分效率提高,處理量大,動負荷小,功耗少,噪聲低。

2.2 主要技術參數

中馬村礦所采用的的2KCZ-QX-130型琴弦弛張篩主要技術參數:2層;篩分面積1.4 m×4.0 m;處理能力≥130 t/h;分級粒度上層6 mm、下層3 mm;雙振幅5~10 mm;結構形式為上層弛張結構、下層琴弦結構。

2.3 改造方案

選煤廠末煤經過一條帶寬為1.0 m的水平膠帶機從原煤準備車間經儲煤場轉運至末煤重介車間,現將該膠帶機從中間斷開改造為2條膠帶機,即琴弦弛張篩的入料膠帶機和出料膠帶機。入料膠帶機是將原膠帶改造為11°的傾斜膠帶,新機頭約抬高1.5 m;出料膠帶機是將原膠帶機改造為16°的傾斜膠帶,新膠帶機機尾降低約3.5 m變成傾斜膠帶,形成5.5 m×2.0 m×5.0 m的空間,用于安裝琴弦弛張篩,篩分出的3 mm以下產品直接落入儲煤場進行銷售或摻配銷售,上層及下層的篩上產品篩分后再混合,經出料膠帶機運輸至末煤重介車間進行洗選。

3 現場應用效果分析

3.1 篩分效率試驗

琴弦弛張篩投用后,其篩上物及篩下物篩分試驗結果見表3。

表3 3 mm篩分篩上物及篩下物篩分試驗Tab.3 Screening test of 3 mm sieve above and below sieve

現場應用顯示,琴弦弛張篩處理量約120~130 t/h。由表1可知,末煤中大于3 mm粒級含量46.13%,-3 mm粒級含量53.87%,結合表3,可以計算出琴弦弛張篩(3 mm)篩分效率η=82.86%。

根據《選礦學》中不同運動特性篩面的篩分效果要求,琴弦弛張篩篩面運動形式為振動,篩分效率應≥90%,但該類型首次用于原煤3 mm深度篩分,限于安裝現場的空間位置,無法選擇更大型號的篩分機,篩分效率能夠達到82.86%,完全能夠解決現場存在問題,滿足生產需要。

3.2 經濟指標統計分析

末煤實施深度篩分改造后,大量的小于3 mm粒級粗煤泥從末煤中篩分出去不再進入重介洗選系統,減輕了重介系統、煤泥水系統負荷,末煤重介系統和煤泥水系統正常運轉,主要經濟指標見表4。

表4 改造前后主要經濟指標統計Tab.4 Statistics of main economic indicators before and after reconstruction

由表4可知,改造前后,電耗減少1.16 kWh/t,浮選油耗減少1.42 kg/t,介耗減少4.76 kg/t,改造后的經濟指標完全符合河南省煤炭企業一級安全生產標準化選煤廠相關要求,洗煤加工費綜合減少4.73元/t原煤。

3.3 產品結構統計分析

末煤進行3 mm深度篩分后,3~13 mm粒級煤進入重介系統進行分選,改造前后產品結構統計見表5。

表5 改造前后產品結構統計Tab.5 Statistics of product structure before and after transformation %

由于中馬村礦有給公司內部電廠、焦作及新鄉地區部分熱電公司等生產末煤產品的生產任務,所以該礦末煤產品生產任務大,產率要保證在40%左右。通過技術改造,由表5可知,在相同原煤質量的條件下,洗末煤產率提高4.12%、末煤產率提高5.55%、煤泥產率降低7.97%、矸石產率降低1.70%,既完成了末煤產品生產任務,又實現了產品結構優化。

4 經濟效益測算

通過改造,提高了售價高的洗末煤及末煤產率,降低了售價低的煤泥及矸石副產品產率,實現產品結構優化,經濟效益最大化,煤炭產品綜合售價提高了53.47元/t,洗煤加工費降低4.73元/t,中馬村礦按照生產量120萬t/a計算,每年可以增收6 984萬元,經濟效益非常可觀。

5 結語

中馬村礦通過首次引進新型琴弦弛張篩用于末煤的3 mm深度篩分,實現煤泥在源頭減量化生產,琴弦弛張篩篩分效率達82.86%,降低了選煤廠電耗、浮選油耗及介耗,在保質保量完成末煤生產任務的同時,實現了產品結構優化,提高了產品綜合售價,取得了較好的技術及經濟指標,經濟效益可觀,環保效益顯著。琴弦弛張篩在中馬村礦的成功應用,為其他選煤廠特別是針對經過多次升級改造而缺少改造空間的老廠,進行原煤深度篩分及煤泥減量化改造,提供了新的思路、新的參考設備,有推廣和借鑒意義。