噴涂膠體水溶液綠色制備結構色織物

劉璐瑤,何玉瑩,傅茜茜,葛建平

(華東師范大學 化學與分子工程學院 上海市綠色化學與化工過程綠色化重點實驗室,上海 200062)

0 引 言

傳統紡織行業采用大量有機染料對纖維及織物進行染色,生產出絢麗多彩的紡織品,滿足人們對美好生活的視覺需求.令人遺憾的是,有機染料因其分子結構特性,易在輻照及化學作用下發生分子結構變化,從而色彩消退,無法長久保存[1-2].人類社會進入工業時代之后,紡織業的飛速發展產生了大量含有染料的廢水,對水土環境造成了嚴重污染[3-4].因此,人們一直在尋找能夠替代傳統染料的新材料和染整新技術.近年來,光子晶體(photonic crystal,PC)結構生色染整技術不斷發展,在涂層、裝飾、染色等領域展現出巨大的應用前景.光子晶體特有的周期性結構能夠產生不依賴于電磁波吸收的結構色[5-6],因而具有出色的耐久性和穩定性.此外,結構生色技術不會產生含有染料的工業廢水,從根源上杜絕了污染的產生,保護了自然環境.因此,發展光子晶體染整技術,可控高效地制備色彩明亮、穿著舒適的結構色織物,成為化學、材料、紡織等學科交叉領域的研究熱點[7-10].

在過去的十數年中,科研人員發展了包括重力沉降、刮涂膠體和噴涂膠體等在內的一系列制備技術[11-16],力爭在織物表面構建有序三維的光子晶體復合結構.例如,浙江理工大學的邵建中課題組采用重力沉降法,將聚苯乙烯@聚多巴胺核殼膠粒(PS@PDA)沉積在聚酯(polyethylene terephthalate,PET)基材表面,制備出光子晶體復合的結構色織物[17].該課題組與加州大學殷亞東課題組開展合作,發展了獨具特色的刮涂技術,將聚苯乙烯(polystyrene,PS)膠粒直接組裝在PET織物的表面,快速、規模化地制備出色彩亮麗、色澤均勻、隨角度變色的結構色織物[18].此外,蘇州大學的張克勤課題組還發展了面向結構生色的噴涂技術,他們將苯乙烯-甲基丙烯酸甲酯-丙烯酸共聚物P(St-MMA-AA)膠粒、納米碳粉和粘結劑納米粒子充分混合形成膠體溶液,在壓力作用下噴涂到棉織物表面,快速制得無角度效應的具有非晶光子晶體結構的結構色織物[19].最近,本課題組進一步探究了膠體噴涂液中溶劑的重要作用,成功地將膠粒組裝控制在紗線內部、纖維之間,從而制得色彩飽和、著色牢固、柔軟透氣的結構色織物,解決了結構色織物手感不佳的難題[20].

回顧以往的合成研究,雖然能夠實現PC結構色織物的有效制備,但是這些方法往往避免使用膠體水溶液,轉而采用特定的有機溶劑進行膠體前驅體溶液的調配.這是因為水與膠粒的作用較強,其張力較高,相對某些有機溶劑揮發較快,不利于膠粒在基材表面的鋪展、附著和組裝[21-22].有機溶劑的使用無形中給PC染色技術帶來了新的污染源,增加了廢液的后處理成本.與此同時,有機溶劑對高分子膠粒有一定的溶解作用,限制了膠粒材料的選擇.有機溶劑還會溶脹、溶解部分化纖織物,損傷纖維的機械性能和耐久度.

為了解決上述問題,真正實現結構色織物的綠色制備,本文將使用水作為溶劑,發展一步噴涂法,將SiO2膠體水溶液噴涂在PET織物上,獲得SiO2/PET光子晶體結構色織物.通過調控組裝溫度、溶液p H值,確定適宜膠粒組裝的最佳條件,在織物表面得到高度結晶的PC結構.通過引入少量乙醇,降低溶液的張力,有效改善織物表面色彩不均的問題.此外,通過兩種高分子膠粒水溶液的噴涂實驗,驗證了該制備技術的普適性,也揭示了其廣闊的應用前景.本文提供了一種綠色環保的結構生色新方法,避免了有機溶劑的大量使用,不僅降低了環境污染,也降低了生產成本,推動了結構色織物實用化的進程.

1 實驗步驟

1.1 膠粒制備

(1)制備SiO2納米顆粒

采用種子生長法合成單分散的SiO2納米顆粒.主要包括兩個步驟:第一步,利用氨基酸作為催化劑催化水解正硅酸四乙酯(tetra-ethyl ortho silicate,TEOS),制備粒徑為20 nm左右的SiO2納米顆粒種子;第二步,將種子加入生長液中繼續生長,制備尺寸均一的SiO2納米顆粒.以制備粒徑為236 nm的SiO2膠粒為例,首先將0.087 g精氨酸溶解于87 mL水中,磁力攪拌10 min后加入5.55 mL TEOS,隨后升溫至70℃反應24 h,即可制得SiO2種子溶液.取上述種子溶液400μL,添加至1 L乙醇、70 mL水和40 mL氨水的混合溶液中,充分混合,然后用注射泵以10 mL/min的速度注入80 mL TEOS,磁力攪拌12 h,可得到直徑為236 nm的SiO2膠粒.離心收集膠體顆粒,并用乙醇洗滌3次,最后超聲分散在乙醇中定容保存,以備后續使用[23].

(2)制備PS納米顆粒

使用過硫酸鉀(potassium persulfate,KPS)為引發劑無皂乳液聚合制備PS納米顆粒.將0.095 mL丙烯酸和11 mL苯乙烯加入100 mL水中,氮氣保護下攪拌45 min,隨后加熱至70℃.待溫度穩定后,加入KPS水溶液(0.1 g/mL)引發聚合反應,在磁力攪拌下反應7 h,可得到直徑為228 nm的PS膠粒.通過離心收集PS膠粒,用水和乙醇的混合液(體積比為1∶3)洗滌3次,最后超聲分散在水中保存,以備后續使用[24].

1.2 噴涂制備結構色織物

采用一步噴涂法制備結構色織物.首先將SiO2膠粒分散在水中,形成體積分數為16%的膠體溶液作為噴涂溶液.隨后將一定量的膠體溶液(25μL/cm2)加入口徑為0.2 mm的噴槍中,采用0.103 MPa的壓縮空氣驅動將膠體溶液噴涂在距離噴嘴5 cm處懸掛的織物上.將噴涂后的織物樣品放置于60℃烘箱中進行熱處理,待溶劑完全揮發后即可得到SiO2結構色織物.通過改變烘箱溫度可探究熱處理溫度對膠體組裝的影響.

1.3 織物光學與色彩表征

結構色織物的反射光譜采用海洋光學Maya 2000 Pro光譜儀測得,光纖探頭垂直固定于織物樣品平面,使光線入射角和反射角均為0°.結構色織物的反射強度(R)是指織物上隨機10個位置測得的反射強度的平均值.結構色織物的顏色色差包括色差(ΔE *ab)、亮度差(ΔL)、飽和度差(ΔC)、色相差(ΔH),均由三恩馳(3NH)YS3020光柵分光測色儀在織物表面隨機選取10個位置測得.織物的光學顯微鏡(optical microscope,OM)圖像通過暗場模式下的奧林巴斯(Olympus)BXFM反射型顯微鏡收集,采用落射式照明,光源為Olympus TH4-200鹵素燈,物鏡放大倍數為5倍.織物的微觀結構利用飛納(phenom)G2 Pro掃描電子顯微鏡(scanning electron microscope,SEM)的背散射電子模式成像表征,工作電壓為5 kV.

2 結果與討論

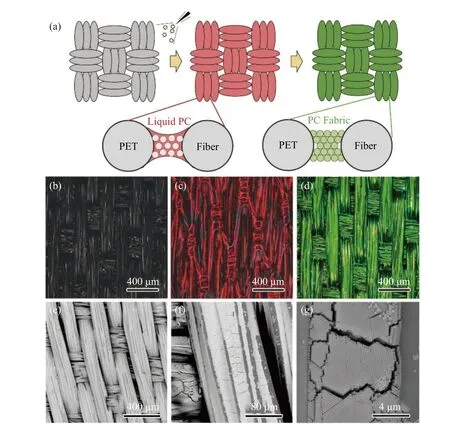

結構色織物的噴涂制備主要包括膠體溶液的噴涂、液態膠體光子晶體中間體的產生及溶劑揮發形成膠體晶這3個連續的過程.如圖1(a)—(d)所示,合成中采用的黑色PET織物原料在顯微鏡下呈現出同樣的外觀色彩.將16%的SiO2膠體水溶液均勻噴涂在PET織物表面上,可觀察到溶液對織物的浸潤,而織物的色彩并未發生明顯變化.隨著溶劑的不斷揮發,溶液中膠粒的體積分數逐漸升高,膠粒在體系熵增的驅動下自發析出,并組裝形成紅色的液態膠體光子晶體中間體.需要指出的是,液態膠體晶中間體的形成促進了膠體組裝,對于形成色彩飽和的光子晶體結構起著至關重要的作用[25].當溶劑完全揮發之后,膠粒在織物表面形成高度結晶且穩定的固態膠體晶結構,而黑色PET織物也完全轉化為具有SiO2/PET光子晶體復合結構的綠色結構色織物.

SiO2/PET結構色織物的微觀結構表明,噴涂膠體水溶液的制備過程可以將膠體材料精準地組裝在織物紗線內部、纖維之間,形成高度結晶且負載量可控的膠體晶復合結構.SEM照片(圖1(e)—(g))表明,SiO2膠粒在噴涂作用下既沒有填充堵塞紗線之間的編織孔,也沒有形成致密的顆粒膜完全覆蓋住織物的表面,而是在紗線內部的纖維之間形成大面積的膠體有序排列結構.這是因為,PET織物具有由“編織孔”和“纖維間隙”構成的典型多級孔隙結構;在毛細作用力的引導下,膠體溶液傾向于進入尺寸更小、毛細作用更強的纖維間隙,并隨著溶劑的揮發組裝形成膠體光子晶體.這種精準的膠體組裝不僅有利于形成高度結晶、色彩飽和的結構色織物,還能避免膠粒的過度沉積和編織孔的堵塞,最大限度地保留織物的透氣性、柔性和手感.

圖1 SiO2/PET光子晶體結構色織物的制備過程與結構表征Fig.1 Preparation and characterization of SiO2/PET photonic crystal fabrics

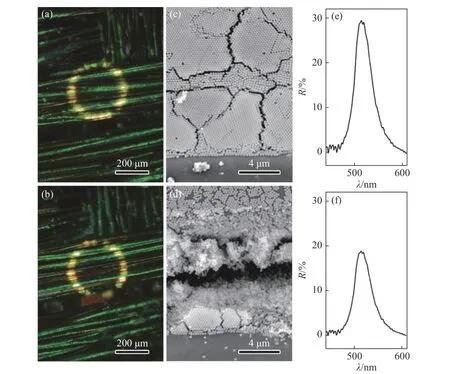

雖然噴涂膠體水溶液能夠獲得結構色織物,但前期研究工作表明,所制備的織物經常會有不同區域結構色亮度不均的問題,影響織物的色彩品質.通過對SiO2/PET織物表面亮色和暗色區域進行深入的結構分析和光學表征(圖2),可以發現,織物亮色區域在顯微鏡下常包含大量明亮的綠色紗線,具有較強的微區反射強度,相應的膠體堆積結構也十分有序;而織物暗色區域在相同顯微鏡視野中含有的綠色紗線較少,微區反射強度較弱,且對應的膠體堆積結構也呈現無序非晶狀態.上述結果表明,噴涂膠體水溶液制備結構色織物時,容易造成織物表面不同區域的差異性膠體組裝,由此導致了光子晶體結晶度和結構色亮度的不均勻.因此,改善膠體組裝、全面提高基材表面各個位點的結晶度就成為發展“噴涂膠體水溶液綠色制備技術”的關鍵課題.

圖2 SiO2/PET結構色織物的結晶度測試Fig.2 Crystallinity test on the surface of SiO2/PET fabric

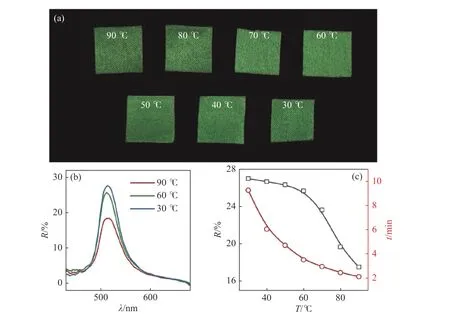

噴涂制備過程的溫度控制是提高膠體光子晶體結晶度及結構色亮度的重要手段.為了探究溫度的影響,本實驗采用完全相同的SiO2膠體水溶液和PET織物基材,在30—90℃的7個溫度下進行了平行的噴涂制備實驗.結果表明,熱處理溫度確實改變了膠體晶的結晶度.實物照片顯示出低溫條件下制備的結構色織物具有更高的亮度(圖3).反射光譜峰強的變化則更加定量地展現出上述變化,即溫度從90℃下降至30℃時,反射峰強(R)從17%逐漸增強至27%.這是因為水在常壓下的沸點為100℃,隨著熱處理溫度的降低,水的揮發速度逐漸減慢,膠粒擁有更多時間進行自組裝,形成更加有序的堆積結構, 從而提高了膠體晶的結晶性與結構色亮度.值得注意的是,除了結晶度,熱處理溫度還影響到結構色織物的制備效率和制備過程的可控性.隨著溫度從90℃下降至30℃,溶劑揮發速度隨之減慢,整個制備過程也從2 min延長至9 min,制備效率大幅降低.當溫度較低時,膠體組裝更容易受到濕度的影響;而高濕度進一步延緩了揮發及組裝,進而造成無法產生結構色的極端情況.綜上所述,60℃是最合理的熱處理溫度,不僅兼顧了制備效率和結構色織物的亮度,也避免了濕度對膠體組裝的干擾,確保了制備過程的可控性和重現性.

圖3 熱處理溫度對膠體晶結晶度的影響Fig.3 Influence of temperature on crystallinity of PC

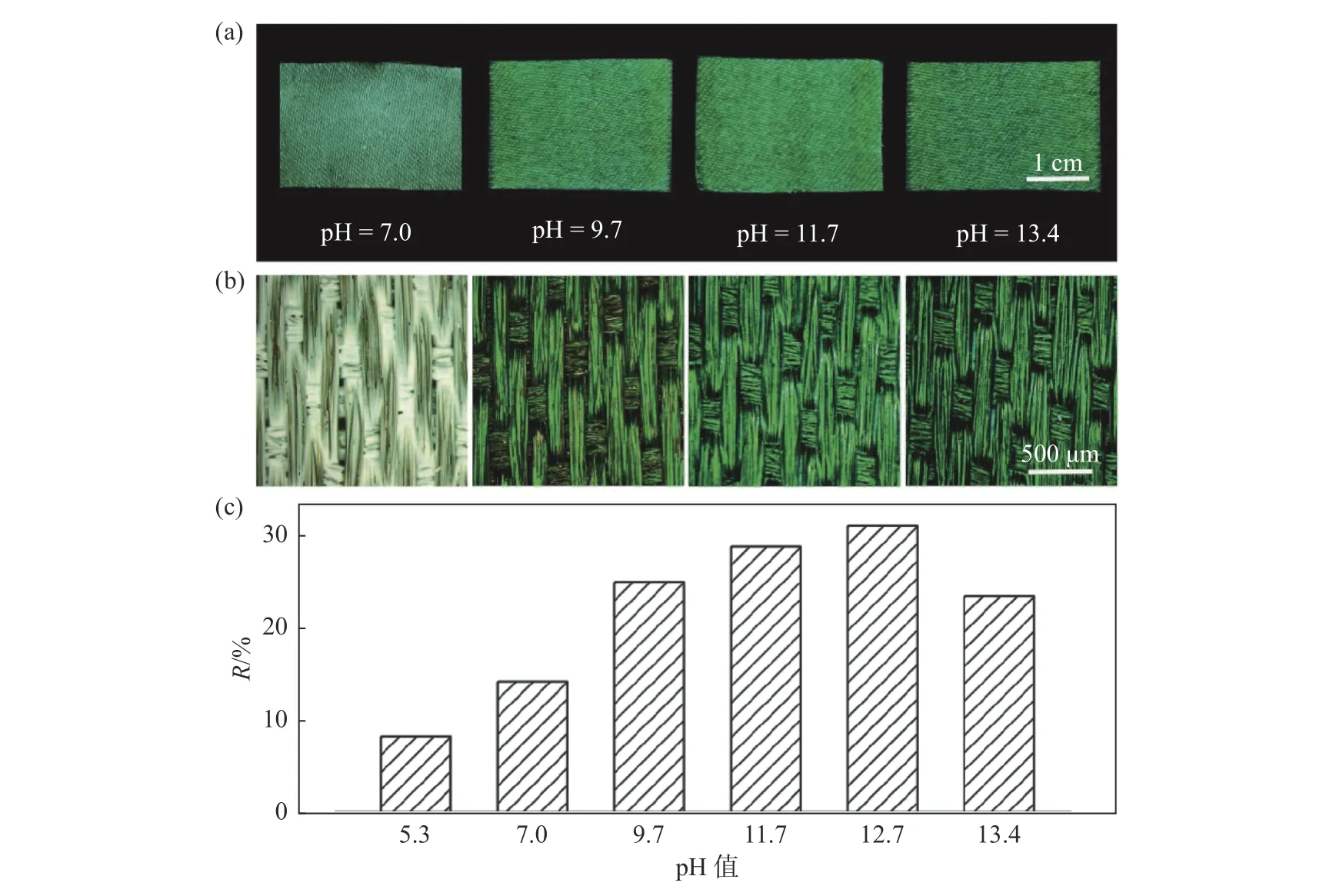

SiO2膠體水溶液的p H調控也是提高膠體晶結晶度及結構色亮度的有效方法.通常情況下,將多次洗滌后的SiO2膠粒直接分散在去離子水中,形成膠粒體積分數為16%的膠體溶液,會呈現一定的弱堿性,溶液p H值實測為9.7.通過引入適量的醋酸和氫氧化鈉,可以在一定范圍內調節膠體溶液的p H值,而不造成膠體的絮凝和沉降.如圖4所示,采用弱酸性的SiO2膠體水溶液進行噴涂,制得產物的結晶度較低,織物表面顏色黯淡、發白,對應的反射峰強僅為8.2%.隨著膠體溶液的堿性增強,結構色織物的顏色也逐漸明亮起來,并在p H值為12.7時達到最強的反射峰強(31%).進一步增強溶液的堿性并不會帶來色彩亮度的繼續提升,結構色織物轉而變暗.上述膠體晶結晶度及結構色亮度對膠體溶液pH值的依賴性主要源于SiO2膠粒的表面電荷特性.眾所周知,SiO2膠粒表面具有大量的硅羥基(Si-OH),而氫的離解使得膠粒表面形成大量的負電荷[26].弱酸性條件不利于硅羥基中氫的電離,膠粒的表面電荷較少,因而不利于組裝;而弱堿性條件下,膠粒的表面電荷大幅增強,膠粒之間的相互作用也隨之增強,進而促進了膠體的有序組裝.過高的堿性,會使得溶液的離子強度增高,導致膠粒表面的雙電層壓縮、表面電勢下降[27],給膠體組裝反而帶來負面的影響.綜上所述,將SiO2膠體水溶液的p H值調整為12.7左右,是最佳的噴涂液條件,可有效提高結構色織物的亮度.

圖4 SiO2膠體水溶液p H值對膠體晶結晶度的影響Fig.4 Influence of p H value of the SiO2 colloidal solution on crystallinity of PC

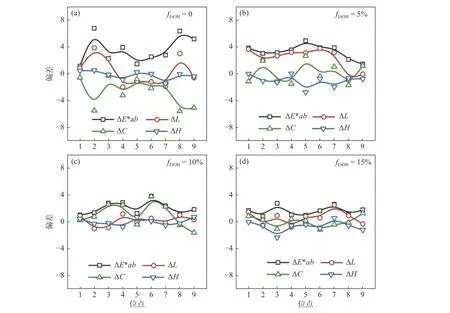

除了結晶度和亮度,所得膠體晶在織物表面的均勻分布也是噴涂水溶液制備技術成敗的關鍵.由于水的張力遠高于絕大多數的溶劑,且與SiO2膠粒之間存在較強的相互作用,因而在其揮發過程中,膠粒極易隨著溶劑的收縮而局部富集,從而在織物表面形成斑駁的印跡,導致結構色分布不均.因此,通過引入少量的乙醇,降低SiO2膠體溶液的張力,有望改善結構色的均勻性.在一系列平行實驗中,可以在織物表面隨機選取10個位點,以其中1個位點的測色數據為參考,將其他測量數據與之對比,以評估所得樣品的色彩均勻性.如圖5所示,乙醇的引入確實降低了織物不同區域之間的色差.當乙醇的體積分數從0提升至15%時,Lab色空間中用于表征色差的物理參數ΔE*ab的波動逐漸趨于平緩.進一步分析表明,織物的色差主要來源于飽和度差(ΔC)和亮度差(ΔL),而非結構色的色相差(ΔH).正是乙醇的引入降低了膠體溶液的張力,使其能夠均勻地吸附于織物的不同區域,從而促成膠體的均勻析出和組裝,降低了結構色亮度差和飽和度差,也就降低了織物的色差.需要指出的是,乙醇的引入會加快溶劑的揮發,導致組裝時間縮短,讓膠體晶的結晶度有所下降;且引入大量乙醇,也有違當前研究的初衷.因此,建議在膠體噴涂液中引入5%的乙醇,在不影響結構色亮度的前提下,可有效改善織物上結構色分布的均勻性.

圖5 乙醇體積分數對結構色均勻性的影響Fig.5 Influence of ethanol volume fraction on the color uniformity of PC fabrics

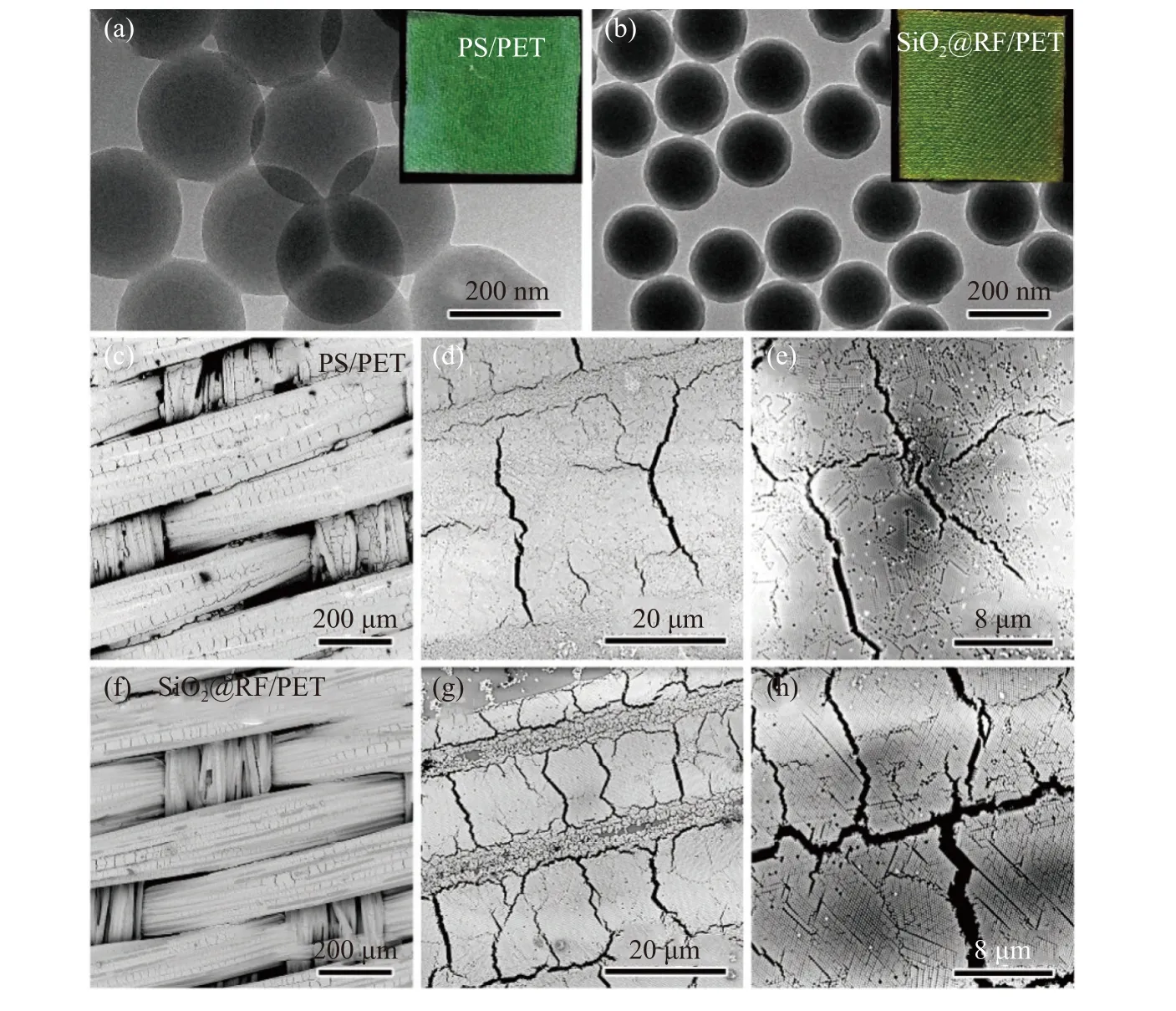

基于膠體水溶液的一步噴涂法不僅適用于SiO2、ZnO@SiO2、Fe3O4@SiO2、CeO2@SiO2等無機膠粒,在聚苯乙烯(PS)、聚多巴胺(polydopamine,PDA)、酚醛樹脂(phenol-formaldehyde resin,RF)等高分子膠粒的噴涂組裝方面也具有明顯的優勢.如圖6所示,采用上述優化的噴涂條件對PS膠粒與SiO2@RF膠粒的水溶液在PET織物表面進行噴涂均可獲得色彩飽和的結構色織物.顯微鏡圖像表明,PS/PET織物的微觀結構與SiO2/PET織物十分相似,高分子膠粒在噴涂作用下主要在纖維間隙內組裝形成有序結構,而不會堵塞編織孔,維持了織物柔軟透氣的性質.此外,在SiO2表面包覆酚醛樹脂獲得的核殼膠粒同樣適用于一步噴涂法獲得結構色織物,進一步驗證了該方法的普適性.相較于采用有機溶劑作為分散介質的噴涂技術,采用膠體水溶液一方面能夠有效避免有機溶劑對高分子膠粒的溶脹或溶解作用,保證高分子膠粒的有效組裝,從而極大地拓寬了膠粒的選擇范圍;另一方面,以水作為溶劑不會影響化纖織物的結構和性能,有望應用于不同織物基底的結構色織物制備.

圖6 噴涂高分子膠粒水溶液制備結構色織物Fig.6 Synthesis of structural-colored fabrics by spraying an aqueous solution of polymer colloids

本文討論的一步噴涂法能夠綠色、高效地將膠粒沉積在織物表面形成結構色織物.然而,膠粒和織物纖維之間相互作用力較弱,膠體晶結構在摩擦、揉搓等外力作用下從織物表面脫落,導致結構色“脫色”.為了解決色牢度的問題,可以采用二次噴涂的方法,將丙烯酸酯、聚氨酯等粘結劑的納米粒子噴涂在織物及膠體晶表面,通過熱固化形成牢固的復合結構,提高結構色的牢度.受限于篇幅,本文不再展開討論,相關制備過程在文獻中多有報道[28-30].

3 結 論

本文發展了一種綠色、高效、可控的噴涂制備方法,以SiO2膠體水溶液作為原料,一步制得色彩飽和且均勻的SiO2/PET結構色織物.該噴涂制備過程可以將膠體材料精準地組裝在織物紗線內部、纖維之間,形成高度結晶且負載量可控的膠體晶復合結構.為了解決噴涂膠體水溶液易于產生的結構色亮度不高、不均勻的問題,本文針對性地研究了制備條件對色彩品質的影響.研究結果表明,采用60℃的熱處理溫度,可兼顧制備效率和結構色織物的亮度;將SiO2膠體水溶液的p H值調整為12.7左右,可最大化膠粒之間的電荷排斥作用,提高結構色織物的亮度;在噴涂液中引入5%的乙醇,可有效改善織物上結構色分布的均勻性.基于膠體水溶液的一步噴涂法不僅適用于SiO2等無機膠粒,也可以推廣至眾多高分子膠粒的結構色織物制備中.綜上所述,該工作提供了一種綠色環保的結構色織物制備新方法,避免了有機溶劑的大量使用,不僅降低了環境污染,也降低了生產成本,促進了結構色織物的推廣與應用.