電子鋁箔的蝕孔參數模擬及容量提升研究

薩麗曼,孫曉奎,陳 偉

(河南科源電子鋁箔有限公司,永城 476600)

0 前言

電極箔是制備鋁電容器的關鍵材料,在其生產過程中,常常通過在電子鋁光箔上電化學腐蝕發孔、擴孔來擴大表面積,再在表面氧化處理形成一層發揮介電作用的氧化膜,從而獲得盡可能高的比容[1-2]。目前,國內各大企業生產的電子鋁箔的容量較過去5年有較大幅度的提升,基本滿足下游電容器的使用要求,但容量的一致性、穩定性仍然未得到很好的解決,相比于日本電子鋁箔,波動較大,給下游用戶帶來諸多困擾[3-5]。這主要與日本箔的孔分布、孔徑和孔密度較為科學合理,而國內技術人員對電子鋁箔微觀領域內孔徑、孔密度、孔分布規律等方面的研究較少有關,對這些因素對電子鋁箔容量的影響缺乏深入的理解和研究。

隨著中高壓電子光箔和電極箔行業競爭越來越激烈,尤其是特高壓電子鋁箔技術的國產化,圍繞理論蝕孔孔徑和孔密度為目標開展光箔加工工藝和腐蝕化成工藝開發已成為行業共識。目前,腐蝕化成領域龍頭企業細分技術攻關領域,以高中低壓段、腐蝕線速度高低以及純化學和電化學工藝開展相應的工藝開發,使電子鋁箔的容量比10年前提高了10%。但是與理論值相比仍有30%的差距,存在較大的提升空間。

鑒于此,本文通過建立電子鋁箔腐蝕孔徑、孔密度的理論模型,研究蝕孔參數與鋁箔容量的關系,同時對影響孔徑、孔密度的工藝機理進行分析探討,以期給國內電子鋁箔容量的有效提升提供一些思路和方向。

1 不同化成電壓對應的理論最佳孔徑和孔密度

選取面積為10μm×10μm、厚度為130μm的電子光箔,設其腐蝕化成后的立方隧道孔直徑為D,深度為L,孔密度為N。為保證折彎強度,控制鋁箔腐蝕后芯層厚度至少達30μm,因此雙面腐蝕孔L=100μm;假設立方隧道孔分布均勻、直徑和深度一致,由于孔間距=孔直徑,則化成后單孔的面積為π×D×L,鋁箔總面積=單孔面積×孔密度。據以上假設為前提條件,可以通過10μm與蝕孔直徑之比推算出孔密度。以孔徑2.5μm為例:

孔密度:4×4=16個/100μm2

圖1示出了孔徑為2.5μm、孔密度為16個/100μm2的理論蝕孔模型示意圖。

圖1 孔徑2.5μm、孔密度16個/100μm2的蝕孔模型示意圖

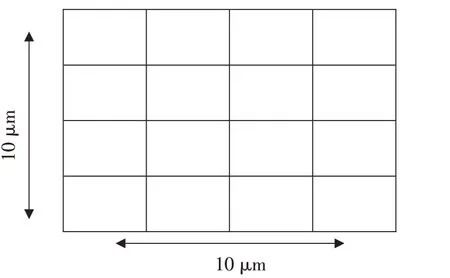

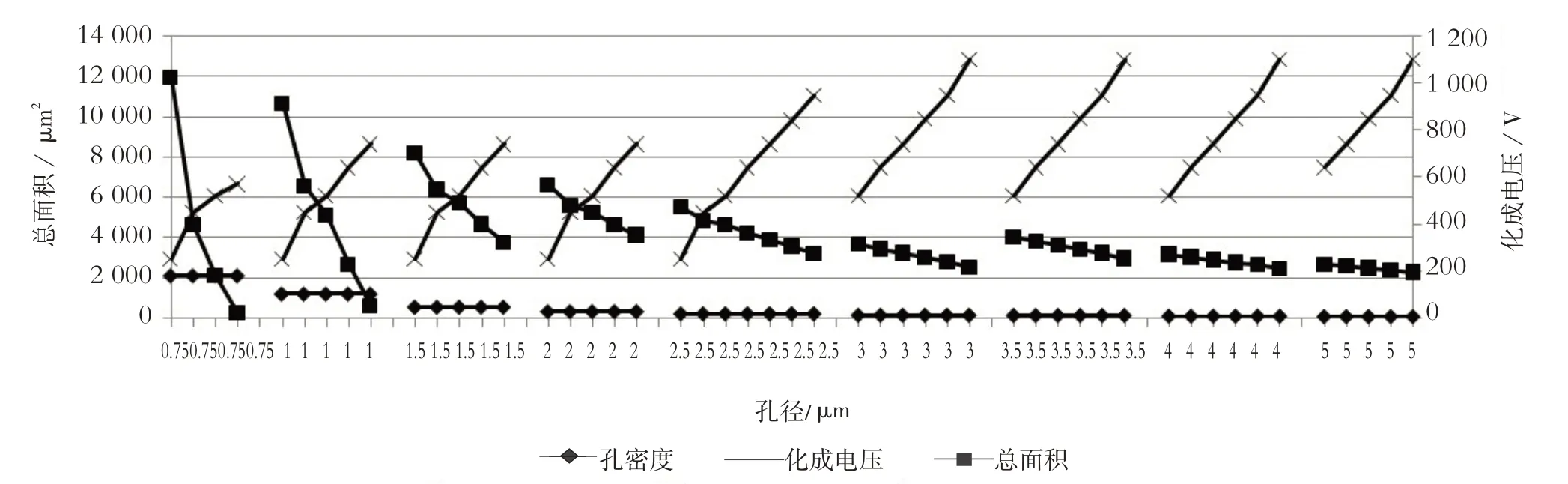

根據1V=1.3 nm[6],其化成氧化膜厚度為300~1 400 nm。對100μm2箔面積中蝕孔孔徑D=0.75~5μm,化成電壓=250~1 100 V的增幅面積進行計算,得出表1。

表1 各化成電壓對應的理論孔徑、孔密度以及箔總面積(容量)

2.00 2.50 3.00 3.50 4.00 5.00 250 450 520 640 740 250 450 520 640 740 840 950 520 640 740 850 950 1100 520 640 740 850 950 1100 520 640 740 850 950 1100 640 740 850 950 1100 0.325 0.585 0.676 0.832 0.962 0.325 0.585 0.676 0.832 0.962 1.092 1.235 0.676 0.832 0.962 1.105 1.235 1.43 0.676 0.832 0.962 1.105 1.235 1.43 0.676 0.832 0.962 1.105 1.235 1.43 0.832 0.962 1.105 1.235 1.43 25 25 25 25 25 16 16 16 16 16 16 16 10 10 10 10 10 10 9 9 9 9 9 9 6 6 6 6 6 6 4 4 4 4 4 264.65 223.57 209.19 184.54 164.00 343.65 302.57 288.19 263.54 243.00 222.46 199.87 367.19 342.54 322.00 299.41 278.87 248.06 446.19 421.54 401.00 378.41 357.87 327.06 525.19 500.54 480.00 457.41 436.87 406.06 658.54 638.00 615.41 594.87 564.06 6616.25 5589.25 5229.80 4613.60 4100.10 5498.40 4841.12 4611.07 4216.70 3888.06 3559.42 3197.92 3671.92 3425.44 3220.04 2994.10 2788.70 2480.60 4015.73 3793.90 3609.04 3405.69 3220.83 2943.54 3151.15 3003.26 2880.02 2744.46 2621.22 2436.36 2634.18 2552.02 2461.64 2379.48 2256.24

隨著化成電壓的升高,需求的孔徑增大,孔密度隨之降低,鋁箔總表面積提高的幅度即鋁箔可實現的最高容量會下降。因此,在確保孔徑不被氧化膜堵死的前提下,盡量保持小孔徑,可以增加孔密度,以提高容量。

根據圖2,我們可以推導出最佳孔徑和最佳孔密度。即為了獲得該電壓段下的最高容量,在腐蝕生產階段就要根據下游不同的化成電壓控制好對應的蝕孔孔徑,如0.75μm(250 V),1.5μm(450~640 V),(3±0.5)μm(>950 V)。

圖2 各化成電壓下最高容量對應的最佳孔徑和孔密度

2 化成電壓增加對箔面積(容量)衰減規律的影響

從圖3所示的總面積曲線斜率中可以看出,在同樣的工作電壓下,孔徑<1μm時,表面積隨化成電壓升高衰減很快,如在500 V下化成后,面積(容量)衰減率達到85%;而在3μm時達到35%,在5μm時僅為15%。

圖3 各孔徑在不同化成電壓下對應的容量趨勢

在實際的腐蝕生產中,受腐蝕介質傳輸阻力的影響,腐蝕隧道孔是錐形的,這不但使隧道孔深度無法達到所期望的50μm,同時由于與立方柱形相比,錐形面積衰減大,兩者疊加會大幅度降低箔面積的增加量。目前常用的解決辦法是添加緩蝕劑,使隧道孔呈倒錐形生長,從而有利于達到理想的孔深度。

3 電子光箔組織對孔徑、孔密度和孔分布的影響

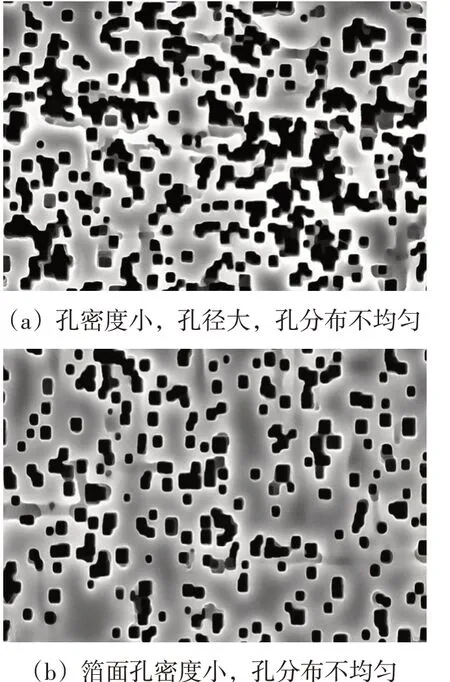

電子鋁箔在腐蝕時,發孔的起點位于位錯露頭、晶界露頭處,這是因為微量元素會在這些線缺陷和面缺陷處偏析[7-8]。當光箔工藝控制不當導致晶粒粗大、位錯分布不均、微量元素分布不均,會導致孔徑和孔密度嚴重不均勻,從而大幅度降低比容。圖4所示為實際生產中經常出現的導致容量偏低的蝕孔分布狀態。

圖4 容量較低的高壓箔孔徑和孔密度形貌

壓下率>90%冷軋后,電子鋁箔的內位錯密度可達1013~1016μm/μm3,位錯線平均距離為1~10 nm。退火箔位錯密度為107~1011μm/μm3,退火箔的位錯線平均距離為0.1~10μm。冷軋鋁箔回復處理后的位錯間距為幾十納米,晶界的密度為0.1~10μm/μm3,晶粒大小一般為0~150μm[9]。

如果不進行退火,微量元素的平均間距和位錯的平均間距接近,在相互制衡下,微量元素分布較均勻,有利于提高孔密度,增大表面積,提高比容。

如進行高溫退火,微量元素原子的平均間距始終小于位錯的平均間距,微量元素會在位錯、晶界和箔表面等處平衡偏析,引起孔分布和孔徑不均勻。因此,為了提高高壓箔容量,要關注微量元素在箔表面和橫斷面分布的均勻性、晶粒度及箔厚差均勻性等。

傳統的中高壓箔制造方法由于生產效率高、成本低,仍是目前廣泛采用的一種生產方式。通過添加Pb,Mg、Ga、Ce等元素[10-11],配合晶粒細化,增加晶界密度和位錯密度,達到改善孔分布均勻性、提高發孔密度、增加鋁箔容量的目的。其中根據工作電壓開發不同成分的高壓箔也是行業的努力方向。

4 孔徑、孔密度模型的應用

目前,企業常規生產高壓電極箔的耐壓值為520 V,比容為0.80μF/cm2,實測孔密度為25個/100μm2。按理論最佳孔徑1.5μm、理論孔密度44個/100μm2(見表1和圖2),可推算出比容理論值為1.25μF/cm2。因此實際生產中如果孔分布均勻,孔徑合適,比容達到1μF/cm2完全是有可能的。因此,從提高容量的角度考慮,在低電壓段,由于孔徑總體小,孔密度的影響更加明顯,因此可以從提高孔密度著手,降低對晶粒取向的要求,立方織構占有率>88%即可。在超高電壓段尤其是900 V以上,由于孔徑大,孔密度不高,因此孔徑就顯得更重要,這對箔晶粒取向提出了更高的要求,立方織構占有率需要>98%,因此生產控制難度更大。

工業上側重于通過失重率參數來控制孔密度和孔徑。設腐蝕的理論失重為35%,根據100μm2鋁箔的腐蝕失重量和一個隧道孔的體積,可以計算出對應面積隧道孔的個數N,即:

設孔徑為0.5~5μm,因此N=231~2.3184。

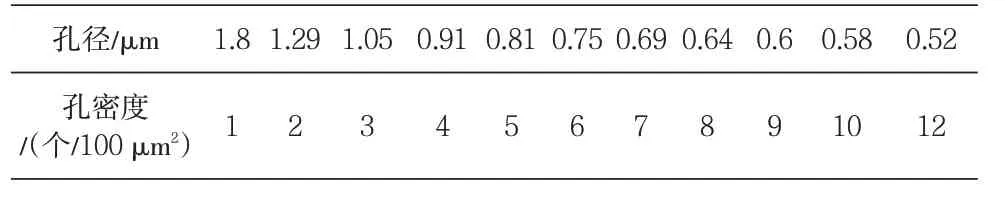

如果實際失重率為33%,則其差別為2%,按上式計算得到孔徑和孔密度結合形成的綜合差距D2N=3.3。表2示出的是已知(檢測測量得到)各類孔徑時需要提升的孔密度值。從該表中可以預判容量提升結果。

表2 不同孔徑對應孔密度的提升方向

從以上計算可以推測,對于640~850 V化成箔,如果其中孔徑為1.3~1.8μm的蝕孔占80%以上,則孔密度每增加1~2個/100μm2,比容可以提升3~5%;對于450~640 V化成箔,如果1μm蝕孔占80%以上,孔密度每增加3~4個/100μm2,比容就可以提升3~4%。以此類推:如蝕孔D=0.5~0.8μm,孔密度每增加5~12個/100μm2,250 V化成后的比容可提升3%~6%。

實際生產中,工藝技術人員應及時檢測蝕孔孔徑和失重率,結合下游化成電壓需求,及時優化腐蝕工藝,調整孔密度,以便提高產品容量,最終達到提高成材率和優質品率的目的。

5 結束語

(1)為了獲得最高容量,250 V以理論孔徑0.75μm控制為佳,450~640 V以理論孔徑1.5μm控制最佳,≥950 V以(3±0.5)μm控制最優。

(2)電極箔蝕孔孔徑≤1μm時,表面積隨化成電壓升高呈斷崖式衰減,衰減率可達到85%;而隨著孔徑增大,則趨于平緩,如:3μm時為35%,5μm時為15%。

(3)在生產中要圍繞最佳孔徑和孔密度開展電子鋁光箔的技術開發,并匹配腐蝕化成工藝,最大限度提高電子鋁箔容量,即圍繞軋制位錯、退火晶界以及微量元素的均勻分布來開展光箔工藝開發。腐蝕化成方面要通過溶液濃度、配比以及溫度、時間、循環模式等方面的優化來調整工藝,以便最大限度地提高光箔容量。