基于連續核算的燃煤機組碳排放特征分析

葉 榮,陳思畏,崔 希,林樂平

(1.江西贛能股份有限公司,江西 南昌 330096;2.江西江投集團能源技術研究院,江西 南昌 330096)

0 引言

自第75屆聯合國大會上首次提出“雙碳”目標以來,我國在實現這一遠大目標上采取了許多舉措。其中,電力行業的“源網荷”減碳是實現“雙碳”目標的重要環節,國家電網公司于2021年3月1日發布《國家電網公司“碳達峰、碳中和”行動方案》[1]。燃煤機組作為電力行業碳排放的“源”,通過對燃煤機組的碳排放進行準確監測,分析碳排放的影響特征因素,進而提供有效的節能減排方案,是電力行業實現“雙碳”目標的重要方向。

目前,客觀、準確的碳排放監測所需數據是計算燃煤機組碳排放量的前提[2-3]。我國規定電力行業的碳排放數據監測采用核算法,即通過化石燃料消耗量、化石燃料物理特性和排放因子等數據進行碳排放核算[4-5]。然而,目前行業內收集計算所需數據仍采用月度甚至年度的結算數據,嚴重依賴專家經驗且存在較大誤差,其計算模式也是通過人工表格計算,效率低下且浪費人力資源[6]。因此,已有部分研究對燃煤機組的碳排放數據采用實測法,如:文獻[7]基于火電廠煙氣排放連續監測系統,對煙囪額外配置CO2分析儀,采集CO2濃度數據;文獻[8]采用煙氣監測系統,將煙氣取樣探頭設置在煙囪上,輸送測量數據至PLC和煙氣檢測系統進行CO2排放量計算統計。這些研究大多都是通過在煙囪上加裝CO2監測裝置,通過分析CO2濃度進而統計計算碳排放總量。然而,這種方法監測的是煙囪局部位置的CO2濃度,對整個出風口濃度難以準確把控,進而對整體碳排放量監測會造成較大誤差。因此,如何準確地連續監測燃煤機組的碳排放數據[9],對火電廠的碳減排工作具有重要意義[10-11]。

文中結合碳排放核算法和數字化技術,提出一種燃煤機組碳排放的連續核算方法。首先,依據燃煤機組碳排放核算的計算模型,明確碳排放計算過程中需要在燃煤機組中加裝的測量表計,并將測量表記測量到的數據實時上傳至云端數據庫。然后,在云端服務器上采用python語言編譯碳排放核算模型,依據云端數據庫實時上傳的碳排放核算輸入變量數據,對燃煤機組的碳排放相關特征變量進行連續核算,并存儲在云數據,整個流程自動化運行,實現了碳排放核算的實時性、連續性和高效性。同時,以江西省某700 MW超臨界機組為例,驗證文中所提方法的有效性和準確性,并得出最優碳排放綜合指標所在負荷率。

1 碳排放核算模型

1.1 機組碳排放

根據《2021-企業溫室氣體排放核算方法與報告指南-發電設施》[12],發電企業的二氧化碳核算標準中包含化石燃料燃燒和購入電力所產生的二氧化碳,不再包含脫硫系統部分。同時,火電廠所有燃煤機組都停機時才會進行購入電力,極少數情況下廠內所有機組才會同時停機,購入電力占比極少[13]。因此,對于火電廠的碳排放總量計算時只涉及化石燃料燃燒所產生的二氧化碳,實時碳排放計算公式為:

式中:Ft表示機組在t時刻的碳排放;Et為機組在t時刻的燃煤消耗量,t;Ulow表示燃煤的低位發熱量,GJ/t;Co2為燃煤的單位熱值含碳量,tC/GJ;Ofc為燃煤的碳氧化率,%;表示二氧化碳和碳的相對分子質量比。

1.2 燃煤消耗量

為方便準確計算出燃煤機組的燃煤消耗量,通常燃煤機組中會包含多個給煤機,給煤機之間相互合作,按照負荷需求來精確調節給煤量。因此,燃煤實時消耗量可表示為:

式中:ent表示第n個給煤機在t時刻的累計給煤量,t。

1.3 供電量

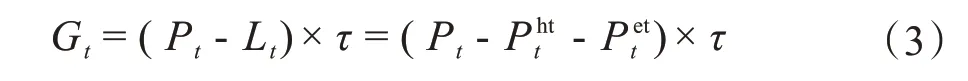

燃煤機組的供電量表示燃煤機組向電網供給的電量,通常用發電量與廠用電量的差值。因此,機組的實時供電量可表示為:

式中:Gt表示t時刻的供電量,MW·h;Pt表示t時刻的發電有功功率,MW;Lt表示t時刻的廠用電功率,MW;τ表示數據采集時間尺度系數,h;Phtt和Pett分別為高壓廠用變壓器和勵磁變壓器的有功功率,MW。

1.4 機組碳排放強度

燃煤機組碳排放強度為機組每供出1 MW·h的電量所產生的二氧化碳排放量,實時碳排放強度計算式如下:

式中:Qt表示t時刻的碳排放強度,tCO2/MW·h。

1.5 供電煤耗率

燃煤機組的供電煤耗率為機組供電量與煤耗量的比值,實時供電煤耗率計算公式如下:

式中,Wt為t時刻的機組供電煤耗率,MW·h/t。

1.6 機組效率

燃煤機組的機組效率為機組發電量與消耗燃煤所含能量的比值,機組實時效率ηt計算公式如下:

2 碳排放連續核算方法

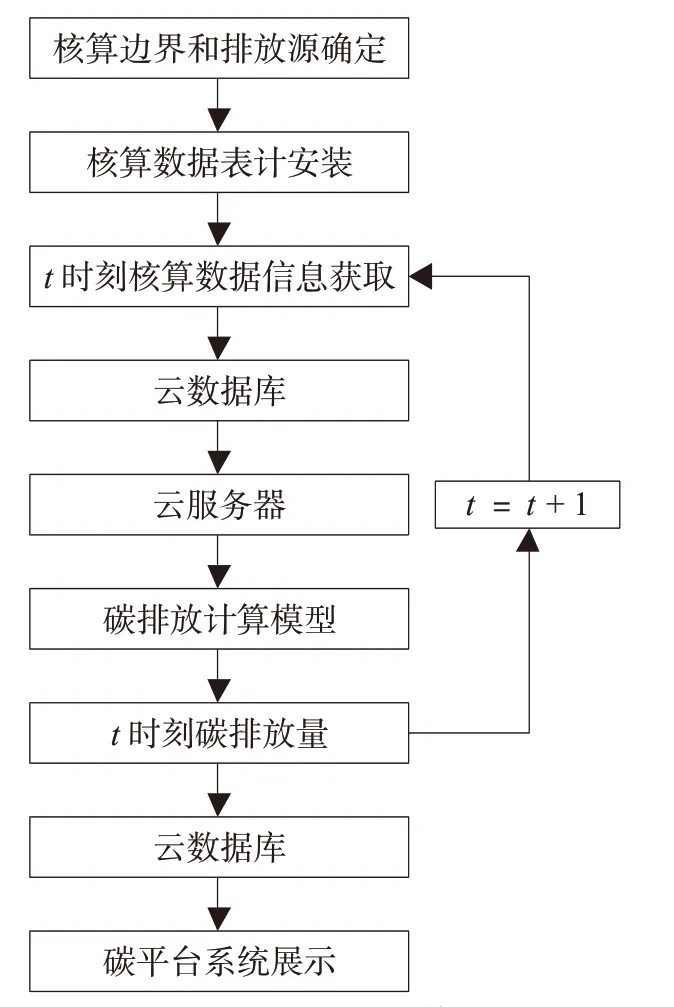

文中提出的燃煤機組碳排放連續核算方法流程圖如圖1所示。其步驟如下所示:

圖1 碳排放連續核算流程圖

1)核算邊界和排放源確定。

根據文中第1節的碳排放核算模型,明確碳排放核算計算過程中核算邊界,即核算過程中所需的變量。同時確定排放源,即煤種類型,以明確煤種的低位發熱量及單位熱值含碳量等基本性質。

2)核算輸入變量表計安裝。

通過步驟1)得知核算過程中所需的輸入變量,并在燃煤機組的運行系統中加裝表計。

3)表計數據獲取并上傳

通過表計得到t時刻下的核算數據,并上傳至云數據庫。包含各個給煤機的給煤入口處的給煤量、發電有功功率、廠用電功率、高壓廠用變壓器和勵磁變壓器的有功功率。

4)碳排放相關特征計算

云服務器通過對云數據庫中實時存入的數據進行請求,獲得實時核算輸入數據,并將這些數據輸入至碳排放核算模型中,計算得到t時刻的碳排放及其特征數據,并將計算得到的碳排放相關數據上傳至云數據庫。

5)重復步驟3)和步驟4),實現碳排放相關特征數據自動化連續核算,并在“碳平臺”系統上實時展示。

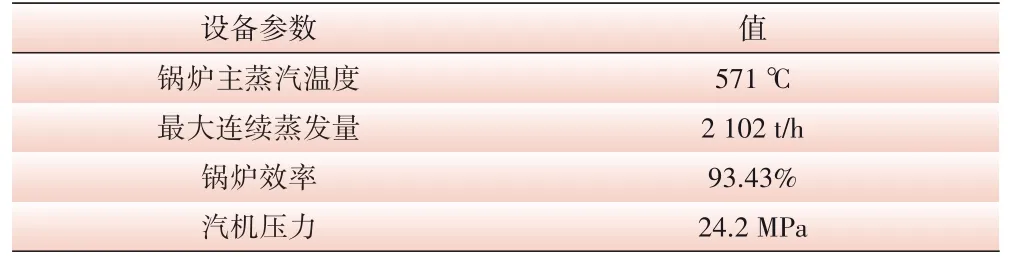

3.1 燃煤機組介紹

文中以江西某火電廠700 MW超臨界燃煤機組為研究對象,采用文中所提碳排放連續核算方法,對此燃煤機組進行連續監測。機組主要參數如表1所示。

表1 700 MW超臨界燃煤機組設備參數

在此機組上加裝碳排放核算所需表計,并采用python編譯的后端核算方法。選取表計采集得到的2至4月份的數據,實時輸入至后端服務器中,獲取到該機組的實時碳排放相關特征。通過對機組不同負荷率下的碳排放特征進行研究分析,同時研究機組在變工況運行下機組發電效率、能耗、碳排放量以及碳排放強度的變化情況。

3.2 碳排放強度分析

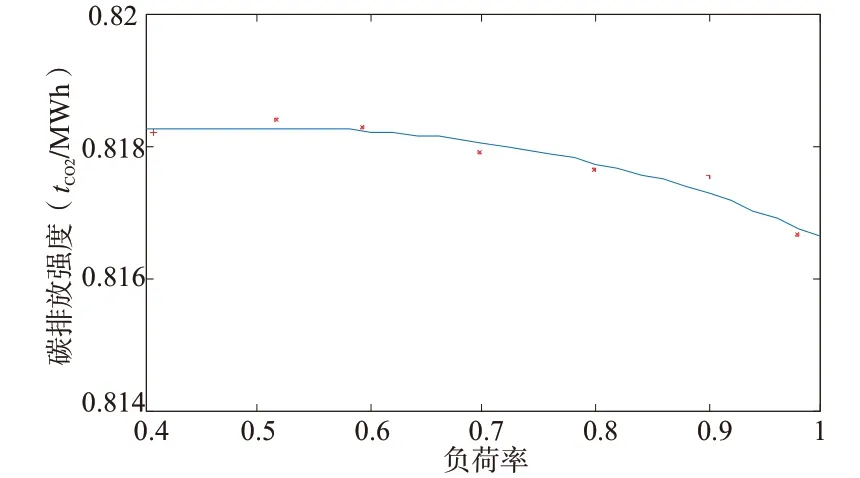

選取機組各個負荷率下的所有的實時采集數據的平均值代表機組在該負荷率下運行特征值,并分析不同負荷率下的機組碳排放強度。圖2表示了該700 MW超臨界燃煤機組在不同負荷率下(0.4~1)的碳排放強度變化。

圖2不同負荷率下機組碳排放強度變化

圖2 中紅色星形標記的點指的是不同負荷率下的機組平均碳排放強度值,藍色的曲線是根據實時監測的機組碳排放強度數據,經過多項式擬合所得到的負荷率與碳排放強度之間的關系曲線。由圖2可以明顯看出,隨著機組負荷率的增大,碳排放強度會逐漸降低,且在機組負荷率為0.4~0.7的范圍內碳排放強度變化幅度小,在機組負荷率為0.7~1的范圍內,碳排放強度的減小程度明顯。

3.3 煤耗率分析

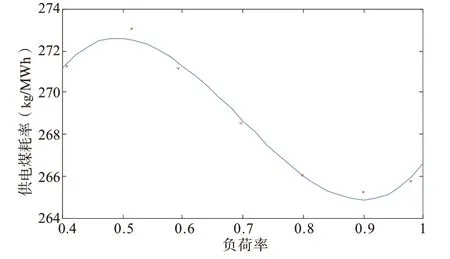

根據式(5)得到機組不同負荷率下的平均供電煤耗率如圖3所示。

圖3 不同負荷率下機組供電煤耗率變化

3 碳排放特征分析

由圖3可知,該燃煤機組的供電煤耗率隨機組負荷率變化較大。機組運行在負荷率為0.4~0.5范圍內時,平均供電煤耗率會隨著負荷率的增大而增大;在負荷率為0.5~0.9范圍內時,平均供電煤耗率會隨著負荷率的增大而減小;在負荷率為0.9以上時,機組平均供電煤耗率則會隨著負荷率的增加而增加。其中,機組穩定運行在負荷率為0.5附近時供電煤耗率最大,而在負荷率為0.9附近時供電煤耗率最小。

3.4 能耗分析

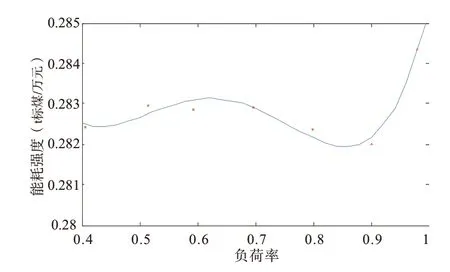

能耗強度指的是單位GDP或單位產值產出下的能量消耗量。機組能耗強度的大小一定程度上能夠反映出其經濟性。機組不同負荷率下的能耗強度變化如圖4所示。

圖4 不同負荷率下機組能耗強度變化

由圖4可知,機組在低負荷區域下運行時,能耗強度隨機組負荷率的變化不大,而在機組高負荷區域運行時,能耗強度會隨著機組負荷率增加而顯著增加。

3.5 機組發電效率分析

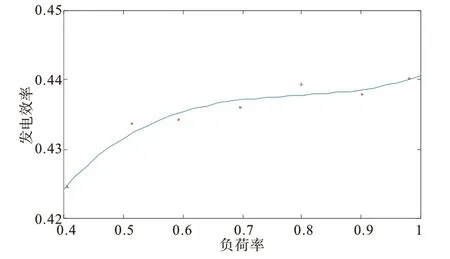

發電效率是機組運行最關鍵的指標之一,是機組發電量與能量消耗量之比,其大小能夠反映出機組運行工作特性。機組發電效率越高,單位發電量下的煤耗越小,碳排放量也越小。不同負荷率下機發電效率變化如圖5所示。

圖5 不同負荷率下機組發電效率變化

從圖5中可以明顯看出,機組發電效率在負荷率為0.4時達到最低,而在負荷率為1時達到最高,且機組效率會隨著負荷率的增加而增加。

3.6 綜合性能分析

為分析機組不同負荷率下的性能特性,研究機組在不同工況下的綜合性能,文中采用層次分析法對機組的碳排放強度、供電煤耗率、能耗以及發電效率進行綜合分析。

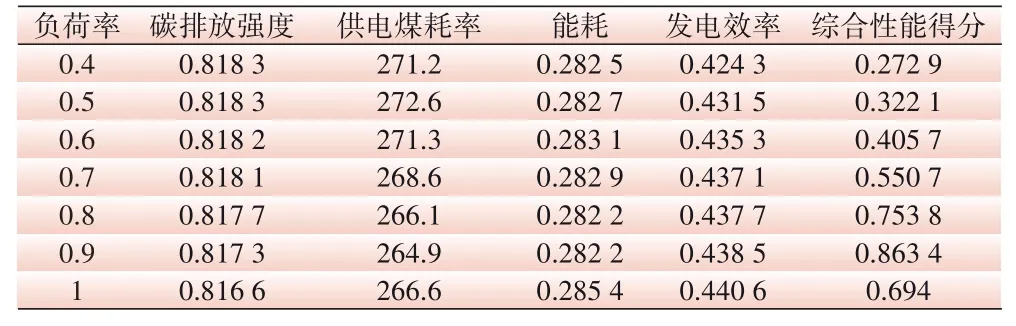

表2為機組在不同負荷率下的機組性能參數。從表2可以發現,機組在負荷率為0.9時,機組運行綜合性能最優。

表2 不同負荷率下機組性能參數

4 結語

文中基于碳核算法和數字化技術,提出一種燃煤機組碳排放的連續核算方法,可幫助燃煤機組更好地調整發電計劃,減少碳排放和提高能源利用率。

應用在江西省某700 MW超臨界機組,對其碳排放特征進行分析,可得:在該機組變工況運行過程中,機組的碳排放強度、供電煤耗率、能耗強度以及機組發電效率均受到機組運行負荷率的影響。并得出結論,該機組運行在負荷率為0.9附近時,各項碳排放特性指數較優,而在低負荷率運行時,機組碳排放指數較差。