鋁灰基聚合氯化鋁處理選煤廢水試驗

李占兵,李會泉,劉青青,張建波,黃形中,吳秀文,李少鵬

(1.中國地質(zhì)大學(xué)(北京) 材料科學(xué)與工程學(xué)院,北京 100083;2.中國科學(xué)院過程工程研究所 中科院綠色過程與工程重點實驗室 戰(zhàn)略金屬資源綠色循環(huán)利用國家工程研究中心,北京 100190;3.中國科學(xué)院大學(xué) 化學(xué)工程學(xué)院,北京 100049)

0 引 言

選煤廢水是煤炭分選過程中產(chǎn)生的工業(yè)廢水,其中含有機物、懸浮物和重金屬,直接排放會造成重金屬污染及水體富營養(yǎng)化[1]。目前處理選煤廢水的方法主要是絮凝沉淀法,常用的絮凝劑包括聚合氯化鋁、聚合氯化鋁鐵和聚丙烯酰胺等[1-2],聚丙烯酰胺處理選煤廢水沉降效果好,但會向廢水中引入氮雜質(zhì),導(dǎo)致廢水氮含量超標(biāo)[3]。而聚合氯化鋁鐵和聚合氯化鋁作為常用的無機絮凝劑,可通過絮凝沉降作用實現(xiàn)顆粒物沉降,同時大幅降低廢水中有機物含量。在處理選煤廢水過程中聚合氯化鋁常與聚丙烯酰胺配合使用,達(dá)到良好的凈水效果[4-5]。目前聚合氯化鋁作為常用的廢水處理劑,占絮凝劑市場的份額大于60%。隨國家對原生礦物開采的限制,以鋁礬土為原料制備聚合氯化鋁后續(xù)將受一定限制。目前以粉煤灰、鋁灰、煤矸石等含鋁固廢/危廢為替代原料制備凈水劑的研究發(fā)展迅速[6-7]。

晁曦等[7]、杜凱峰等[8]和柴彬[9]均以鋁灰為原料,通過與鹽酸混合反應(yīng),添加鋁酸鈣調(diào)整產(chǎn)品鹽基度,制備了性能指標(biāo)滿足GB/T 22627—2014《水處理劑-聚氯化鋁》要求的鋁灰基聚合氯化鋁(AD-PAC),但并未開展AD-PAC處理廢水的試驗研究。孔德順等[10]研究了以高嶺土為原料合成的聚合氯化鋁在投加量、沉降時間對選煤廢水濁度的影響,當(dāng)聚合氯化鋁添加量為62.5 g/m3、沉降時間為40 min時,選煤廢水濁度去除率達(dá)98%;胡江良等[11]以鋼渣煤矸石為原料制備聚合氯化鋁鐵(PAFC)絮凝劑,在PAFC投加量15 mg/L,聚丙烯酰胺添加量2 mg/L時,選煤廢水濁度去除率達(dá)99.84%。畢方方[12]利用市售聚合氯化鋁、硫酸鋁和氯化鐵3種絮凝劑處理蘭炭廢水,系統(tǒng)考察了沉降時間、投加量、pH等因素對處理廢水效果的影響,當(dāng)聚合氯化鋁投加量為500 mg/L,蘭炭廢水濁度去除率達(dá)77%。

現(xiàn)有研究主要以聚丙烯酰胺、聚合氯化鋁鐵及原礦生產(chǎn)的聚合氯化鋁處理選煤廢水為主,對AD-PAC處理選煤廢水缺少系統(tǒng)研究和優(yōu)化。本文所用AD-PAC是以鋁灰為原料,通過水解脫氮除氟得到低雜質(zhì)水解渣,水解渣與鹽酸反應(yīng)得到含鋁溶液,通過鋁酸鈣粉調(diào)整鹽基度制備而成[13]。以AD-PAC作為處理選煤廢水的絮凝劑,系統(tǒng)考察了AD-PAC投加量、溫度、pH、快攪速度、快攪時間、慢攪速度、慢攪時間、靜沉?xí)r間等因素對選煤廢水濁度去除率的影響,優(yōu)化得到AD-PAC添加量少、選煤廢水濁度去除率高的工藝參數(shù)。通過研究對比自然沉降和AD-PAC絮凝沉降最優(yōu)工藝條件下沉降顆粒粒徑,明晰絮凝沉降的機理,可為AD-PAC的推廣應(yīng)用提供技術(shù)支撐。

1 試 驗

1.1 試驗原料

試驗所用AD-PAC由山東某電解鋁廠精煉產(chǎn)生的二次鋁灰采用催化水解-低溫酸解工藝所得,氧化鋁質(zhì)量分?jǐn)?shù)10.22%,鹽基度62.43%,詳細(xì)指標(biāo)見表1,AD-PAC的性能指標(biāo)滿足GB/T 22627—2014《水處理劑-聚氯化鋁》要求;選煤廢水為山西某選煤場廢水;鹽酸,分析純,北京化工廠;氫氧化鈉,分析純,國藥集團(tuán)化學(xué)試劑生產(chǎn)有限公司。

表1 AD-PAC和GB/T 22627—2014《水處理劑-聚氯化鋁》指標(biāo)對比Table 1 Index comparison of AD-PAC and GB/T 22627—2014 Water treatment agent - polyaluminum chloride

1.2 試驗儀器

濁度計(WGZ-4000P),上海昕瑞儀器儀表有限公司;激光粒度儀(LS3320),美國貝克曼庫爾特公司;電動攪拌機(D2010W),上海梅穎浦儀器儀表制造有限公司;三孔水浴鍋(HH-3D),江蘇科析儀器有限公司;pH計(FE28),梅特勒-托利多儀器(上海)有限公司。

1.3 試驗方法

取選煤廢水于500 mL燒杯中,將燒杯放入水浴鍋中,通過攪拌器調(diào)節(jié)轉(zhuǎn)速;通過加入鹽酸(2 mol/L)或氫氧化鈉溶液(10%)調(diào)整劑調(diào)節(jié)選煤廢水,使pH達(dá)到預(yù)設(shè)值;向選煤廢水中加入指定量的AD-PAC,調(diào)節(jié)攪拌器轉(zhuǎn)速進(jìn)行快攪,并記錄快攪時間;再次調(diào)整攪拌器轉(zhuǎn)速進(jìn)行慢攪,并記錄慢攪時間;待慢攪停止后自然沉降,記錄靜沉?xí)r間,取上清液進(jìn)行濁度測定,取沉淀后的絮凝體進(jìn)行粒度測定。

采用濁度計(WGZ-4000P)測量處理前后選煤廢水的濁度,利用激光粒度儀(LS3320)測定絮凝體的粒度。

X=(T1-T2)/T1,

(1)

式中,X為濁度去除率,%;T1為未處理選煤廢水的濁度,NTU;T2為處理后選煤廢水的濁度,NTU。

通過單因素試驗進(jìn)行了AD-PAC處理選煤廢水工藝條件優(yōu)化,分別考察了AD-PAC投加量(20~600 mg/L)、絮凝溫度(25~75 ℃)、選煤廢水pH=4~12、快攪速度(200~600 r/min)、快攪時間(30~150 s)、慢攪速度(40~120 r/min)、慢攪時間(15~75 min)、靜沉?xí)r間(5~110 min)等因素對選煤廢水濁度的去除率影響及最優(yōu)工藝條件下添加絮凝劑和不添加絮凝劑所得絮凝體的粒度變化。

2 結(jié)果與討論

2.1 鋁灰基聚合氯化鋁處理選煤廢水工藝優(yōu)化

2.1.1 AD-PAC投加量對選煤廢水濁度去除率影響

設(shè)定選煤廢水的絮凝溫度40 ℃,選煤廢水pH=10、快攪速度500 r/min、快攪時間60 s、慢攪速度100 r/min、慢攪時間30 min、靜沉?xí)r間30 min,研究AD-PAC添加量對選煤廢水濁度去除率的影響,如圖1所示,可知隨AD-PAC投加量的增大,選煤廢水的濁度去除率逐漸增大,然后趨于穩(wěn)定。AD-PAC投加量為100和200 mg/L時,選煤廢水濁度去除率分別達(dá)98.55%和99.63%。繼續(xù)增大AD-PAC投加量選煤廢水濁度去除率變化不明顯。因此,選擇最優(yōu)AD-PAC投加量為100~200 mg/L。

圖1 AD-PAC投加量對選煤廢水濁度去除率的影響Fig.1 Effects of AD-PAC dosage on removal rate of coal washing waste water turbidity

2.1.2 絮凝溫度對選煤廢水濁度去除率的影響

選擇最佳AD-PAC添加量100 mg/L,設(shè)定選煤廢水pH=10、快攪速度500 r/min、快攪時間60 s、慢攪速度100 r/min、慢攪時間30 min、靜沉?xí)r間30 min,研究絮凝溫度對選煤廢水濁度去除率的影響,如圖2所示。由圖2可知,隨絮凝溫度從室溫增至40 ℃,選煤廢水濁度去除率急劇增大,絮凝溫度為40 ℃時,選煤廢水的濁度去除率為99.81%;溫度大于40 ℃后,隨絮凝溫度升高,選煤廢水的濁度基本不變。因此,最佳絮凝溫度選擇40 ℃。

圖2 絮凝溫度對選煤廢水濁度去除率的影響Fig.2 Effects of flocculation temperature on removal rate of coal washing waste water turbidity

2.1.3 選煤廢水pH對選煤廢水濁度去除率的影響

選擇最佳AD-PAC添加量100 mg/L、絮凝溫度40 ℃,設(shè)定快攪速度500 r/min、快攪時間60 s,慢攪速度100 r/min、慢攪時間30 min,靜沉?xí)r間30 min,研究選煤廢水pH對選煤廢水濁度去除率的影響,如圖3所示。隨選煤廢水pH由4增至12,選煤廢水的濁度去除率先增大后減小,選煤廢水pH為8和10時,濁度去除率分別為99.65%和99.83%,達(dá)到最佳值。主要原因是選煤廢水pH影響聚合氯化鋁中起絮凝作用的活性鋁(Alb)含量,隨溶液pH的增大,Alb含量先增大后減小[14-15]。因此,選煤廢水的最佳pH為10。

圖3 選煤廢水pH對選煤廢水濁度去除率的影響Fig.3 Effects of pH on removal rate of coal washing waste water turbidity

2.1.4 混合階段各因素對選煤廢水濁度去除率的影響

選擇最佳AD-PAC添加量100 mg/L、絮凝溫度40 ℃、選煤廢水pH=10,設(shè)定快攪時間60 s、慢攪速度100 r/min、慢攪時間30 min、靜沉?xí)r間30 min,研究快攪速度和快攪時間對選煤廢水濁度去除率的影響,如圖4所示。由圖4(a)可知,隨快攪速度增大,選煤廢水濁度去除率逐漸降低,快攪速度為200和300 r/min時,選煤廢水濁度去除率分別為99.66%和99.70%,攪拌轉(zhuǎn)速繼續(xù)增大,選煤廢水濁度去除率開始降低。主要原因是混凝法處理廢水分為凝聚、絮凝、沉降3個階段,快攪使AD-PAC迅速均勻分布于溶液中[16]。快攪速度為300 r/min時,AD-PAC在選煤廢水中的分布效果達(dá)到最佳,轉(zhuǎn)速繼續(xù)升高破壞了AD-PAC的均勻分布導(dǎo)致廢水濁度去除率降低。因此,最佳快攪速度為300 r/min。

圖4 快攪速度和快攪時間對選煤廢水濁度去除率的影響Fig.4 Effects of mixing speed and mixing time on removal rate of coal washing waste water turbidity

研究快攪速度300 r/min時,快攪時間對選煤廢水濁度去除率的影響。由圖4(b)可知,隨快攪時間從0增至150 s,濁度去除率先增大后減小,快攪時間為30 s時,濁度去除率達(dá)到99.42%。其原因在于快攪的作用是AD-PAC均勻分布到選煤廢水中,使AD-PAC水解出的鹽基團(tuán)與廢水中的膠體和顆粒懸浮物接觸充分;攪拌時間短時,接觸不充分;攪拌時間長均勻分布體系又被不斷打亂,影響濁度去除率[17]。因此,最佳快攪時間為30 s。

2.1.5 反應(yīng)階段各因素對選煤廢水濁度去除率的影響

選擇最佳AD-PAC添加量100 mg/L、絮凝溫度40 ℃、選煤廢水pH=10、快攪速度300 r/min、快攪時間30 s、設(shè)定慢攪時間30 min、靜沉?xí)r間30 min,研究慢攪速度和慢攪時間對選煤廢水濁度去除率的影響如圖5所示。由圖5(a)可知,隨慢攪速度從40 r/min 增至120 r/min時,選煤廢水濁度去除率先增大后減小,慢攪速度100 r/min時,選煤廢水濁度去除率達(dá)最大值99.53%。慢攪過程是控制絮凝的關(guān)鍵步驟,AD-PAC的水解形態(tài)對顆粒物表面的吸附/電中和作用,使選煤廢水中的顆粒物凝聚脫穩(wěn),實現(xiàn)選煤廢水凈化[18]。慢攪速度過大,會破壞AD-PAC和顆粒物形成的絮凝體,慢攪速度過低不利于AD-PAC不同形態(tài)的鋁與顆粒物的充分混合形成絮凝劑體[10]。因此,最佳慢攪速度為100 r/min。

圖5 慢攪速度和慢攪時間對選煤廢水濁度去除率的影響Fig.5 Effects of reacting speed and reacting time on removal rate of coal washing waste water turbidity

慢攪速度100 r/min時,研究慢攪時間對選煤廢水濁度去除率的影響。由圖5(b)可知,隨慢攪時間由15 min增至75 min,廢水濁度去除率先增大后減小,慢攪時間為45 min時,選煤廢水濁度去除率達(dá)到97.77%。慢攪時間短,無法使AD-PAC不同形態(tài)鋁和顆粒物充分結(jié)合,慢攪時間過長會使結(jié)合后的絮凝體再次被破壞[19-20]。因此,最佳慢攪時間為45 min。反應(yīng)階段最佳條件下計算的GT(綜合衡量混凝過程的綱量)為16 821。

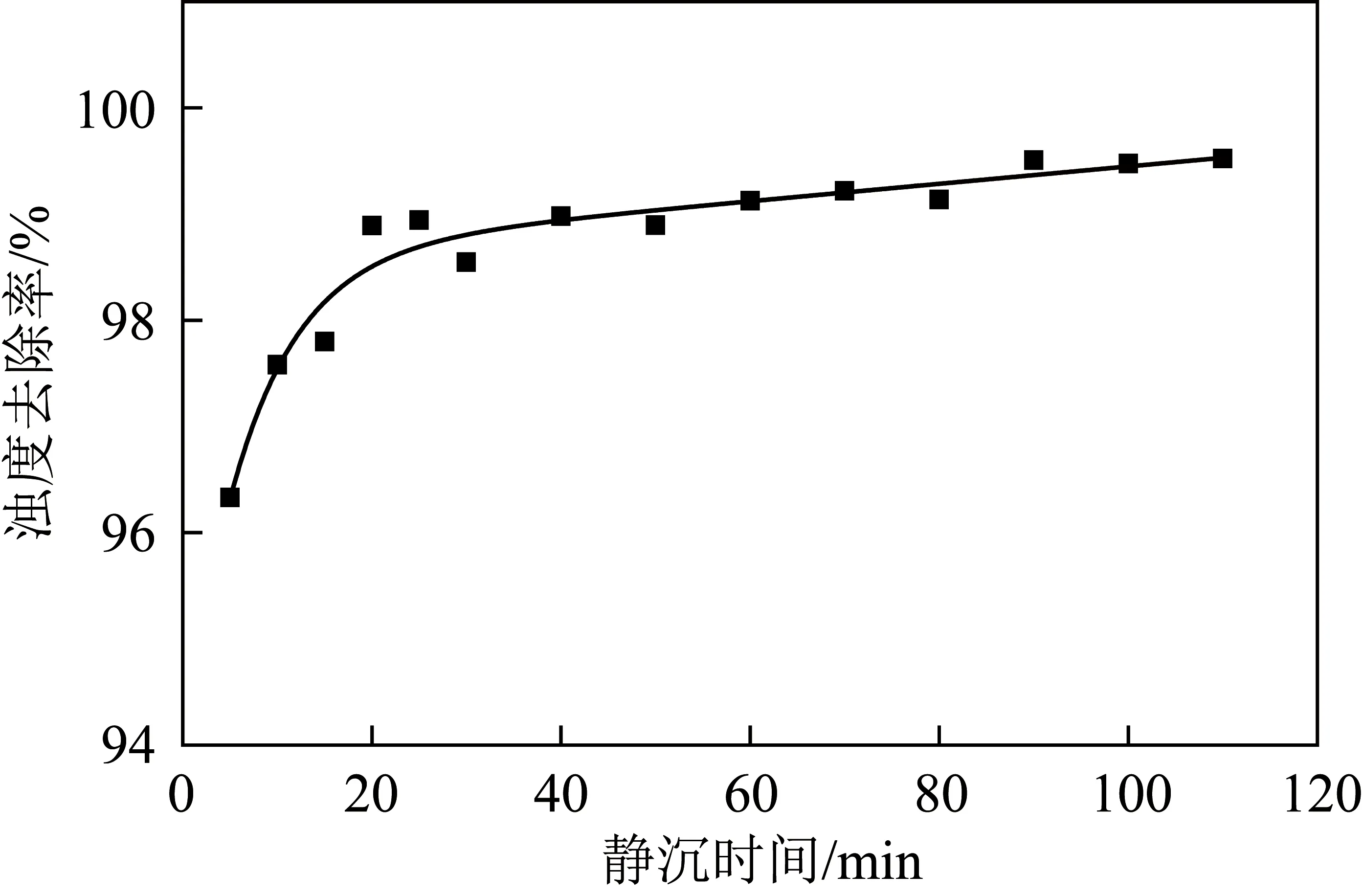

2.1.6 靜沉?xí)r間對選煤廢水濁度去除率的影響

選擇最佳AD-PAC添加量100 mg/L、絮凝溫度40 ℃、選煤廢水pH=10、快攪速度300 r/min、快攪時間30 s、慢攪速度100 r/min、慢攪時間45 min,研究靜沉?xí)r間對選煤廢水濁度去除率的影響,如圖6所示。由圖6可知,隨靜沉?xí)r間由0增至20 min,選煤廢水濁度去除率逐漸升高,靜沉?xí)r間為20 min時,選煤廢水濁度去除率達(dá)到98.89%;靜沉?xí)r間大于20 min后,選煤廢水濁度去除率變化幅度很小,基本保持不變。因此,最佳靜沉?xí)r間20 min。

圖6 靜沉?xí)r間對選煤廢水濁度去除率的影響Fig.6 Effects of sedimentation time on removal rate of coal washing waste water turbidity

2.2 鋁灰基聚合氯化鋁處理選煤廢水效果

按照優(yōu)化的最優(yōu)條件對選煤廢水進(jìn)行處理,選煤廢水濁度由54.63 NTU降至0.50 NTU,濁度去除率達(dá)99.08%,處理前后效果如圖7所示。

圖7 絮凝前后的選煤廢水Fig.7 Coal washing waste water before and after flocculation

選煤廢水自然沉降和絮凝沉降條件下得到的絮凝體顆粒粒度分布如圖8所示,可知自然沉降所得顆粒粒徑分布范圍較窄,集中分布在100 μm左右;絮凝沉降粒徑分布范圍較廣,集中分布在200 μm左右;絮凝沉降后粒徑顯著變大,說明顆粒脫穩(wěn)后絮凝劑和顆粒結(jié)合,間接證明絮凝過程以電中和/吸附和網(wǎng)捕為主[21]。圖9為AD-PAC凈水機理示意(D50表示小于此粒徑的顆粒占50%,D90表示小于此粒徑的顆粒占90%)。AD-PAC中鋁的形態(tài)分為Ala、Alb和Alc,Ala為單體鋁,絮凝作用較弱,Alb為帶有正電荷的活性鋁,Alc為惰性大分子凝膠鋁[22]。絮凝凈水過程主要依靠Alb電中和/吸附作用以及Alc的網(wǎng)捕作用使顆粒物快速沉降實現(xiàn)廢水的凈化作用。

圖8 自然沉降和絮凝沉降所得絮凝體粒度分布Fig.8 Particle size distribution of flocs obtained by natural settlement and flocculation settlement

圖9 鋁灰基聚合氯化鋁絮凝機理示意Fig.9 Schematic diagram of flocculation mechanism of AD-PAC

3 結(jié) 論

1)AD-PAC處理選煤廢水的最佳工藝條件為AD-PAC添加量100~200 mg/L、絮凝溫度40 ℃、選煤廢水pH=10、快攪速度300 r/min、快攪時間30 s、慢攪速度100 r/min、慢攪時間45 min、靜沉?xí)r間20 min時,最佳GT值為16 821;選煤廢水濁度由54.63 NTU降至0.50 NTU,濁度去除率達(dá)99.08%。

2)AD-PAC在選煤廢水中快速水解形成“礬花”,與選煤廢水中顆粒物結(jié)合形成大粒徑絮凝體,實現(xiàn)選煤廢水快速沉降,處理選煤廢水效果優(yōu)于選煤廢水自然沉降,且絮凝沉降所得絮凝體中位粒徑相比自然沉降,由59.7 μm增至145.9 μm。

3)絮凝沉降過程是AD-PAC在選煤廢水中快速水解形成活性鋁Alb和大分子Alc,帶正電的Alb與選煤廢水中帶負(fù)電顆粒通過電中和/吸附作用形成大顆粒絮凝體,大分子Alc通過網(wǎng)捕作用使選煤廢水中顆粒物脫穩(wěn),轉(zhuǎn)變成大顆粒絮凝體。Alb和Alc共同作用使顆粒物快速沉降實現(xiàn)選煤廢水凈化。