TA1純鈦鈦板拉伸斷裂過程分析

王亞光,張明玉,趙富強,豆成斌,陳興順

(1.新疆湘潤新材料科技有限公司,新疆 哈密 839000;2.大連交通大學 連續擠壓教育部工程研究中心,遼寧 大連 116028)

鈦及鈦合金具有眾多優異特性,例如比強度高、耐腐蝕性強、耐低溫性、無磁性等,在海洋工程、航天工程、化學工程、生物工程等眾多領域都得到廣泛的應用[1-3]。TA1純鈦具有優異的成形性能,但其晶體結構為密排六方,導致其變形機制較其他立方結構材料復雜,當塑性變形過程中的滑移未能開動時,則需要孿生進行協調變形[4-5]。孿生在變形過程中會影響晶體取向,并且孿晶界通過切割晶粒的方式產生細晶強化作用,以此對其力學性能作出影響[6]。

目前,國內外學者對TA1純鈦力學行為作出了較多的研究,蘇娟華等人[7]研究了工業純鈦高溫拉伸性能及斷口形貌,結果表明:工業純鈦的強度隨著拉伸溫度升高而降低,塑性呈現與之相反趨勢。

梁遠長等人[8]研究了工業純鈦TA2拉伸及低周疲勞性能的各向異性,研究發現:純鈦的屈服強度與屈強比隨著取樣角度(與RD方向的夾角)增加而增大。朱巖等人[9]研究了變形溫度對TA1工業純鈦板拉壓不對稱性的影響,研究表明:增加變形溫度會減少孿晶數量,變形溫度會影響純鈦的拉壓不對稱性,同時還對純鈦中孿生現象有一定影響。

目前,對純鈦的拉伸性能研究均為改變外界因素(如拉伸速率、拉伸溫度)為主,以及對拉伸結果進行分析,而對整個拉伸過程中的組織與性能研究較少,故本文選取TA1純鈦鈦板,在室溫條件下,將拉伸過程進行分解研究,進一步研究其拉伸過程中組織與性能的變化,為該合金的生產應用作出一定參考。

1 試驗設備與方法

本試驗材料為經軋制退火后的TA1純鈦鈦板,退火制度為700 ℃×1 h/AC,材料由新疆湘潤新材料科技有限公司提供,TA1純鈦鈦板具體化學成分如表1所示。試驗用拉伸試樣選取板材RD方向(板材軋制方向),試驗拉伸速率分別為0.3 mm/min。使用光學顯微鏡(型號為OLYMPUS)觀察顯微組織并拍照,EBSD檢測和拉伸斷口微觀形貌使用蔡司SUPRA 55場發射掃描電鏡,XRD物相分析使用Empyrean X-射線衍射儀,使用INSTRON-5580萬能試驗機進行拉伸性能測試,使用Hanemann維氏硬度計對試樣進行硬度測定。

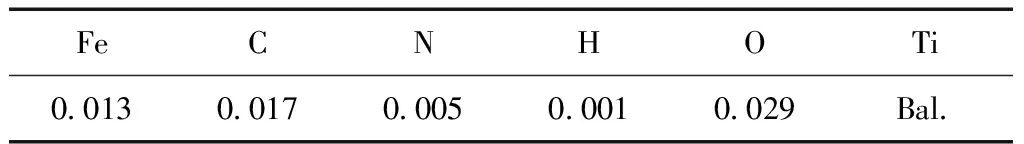

表1 TA1鈦板化學成分 單位:%

2 試驗結果與討論

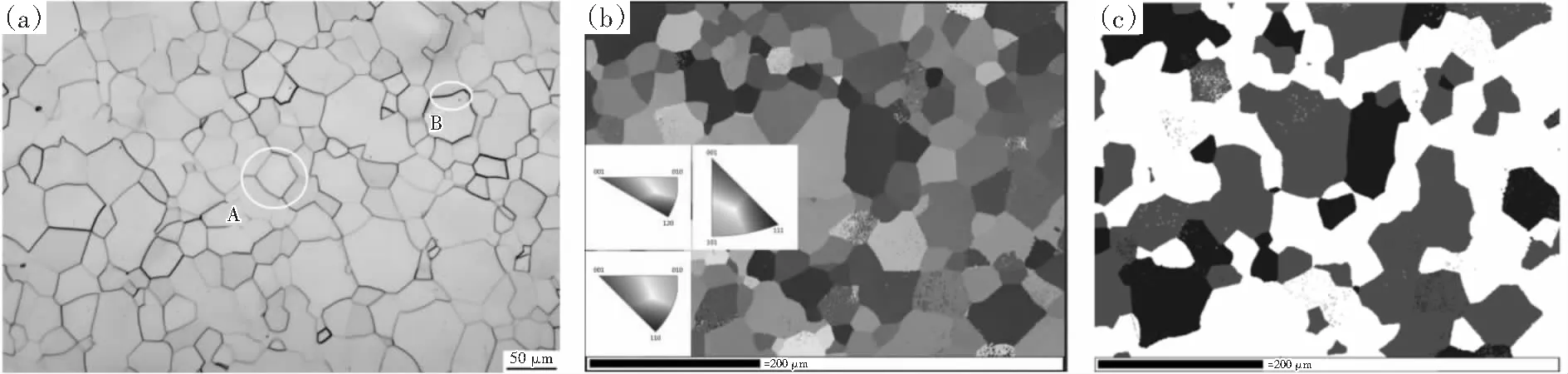

2.1 原始組織

圖1為經軋制退火后TA1純鈦原始組織,由圖1可得,該金相組織由等軸α相(位置A)以及少量晶間β相(位置B)構成,原始組織已形成較完全再結晶晶粒且組織完整,并有少量混晶出現,其取向為隨機分布取向。進一步對其關鍵取向進行分析,<0001>//ND取向占比為33.7%,<10-12>//ND取向占比為21.3%。由 EBSD 相鑒別結果可知,鈦板主要由密排六方結構的α鈦(占比99.2%)和體心立方結構的β鈦(占比 0.8%)組成。β鈦主要分布在晶粒內部,高溫β鈦與低溫α鈦存在相互轉變的Burger關系(六方取向與立方取向的平行關系)[10]。

a:金相組織;b:取向分布;c:EBSD分析

鈦板進行軋制時,組織中的滑移系分兩種[11]:一種為a系滑移<11-20>,此滑移面是{10-10}和{0001};另外一種為a+c滑移,其滑移方向為<11-23>,滑移面是{11-22}和{10-11}。當密排六方晶系進行變形時,此時無論a滑移或a+c滑移,滑移一般在基平面上產生,且皆難以達到六方晶系變形所需的條件,導致該晶系在變形時有孿生機制存在,此外,鈦板在軋制時,在張力作用下,晶粒滑移轉動后的取向為[11-20],而孿晶會讓取向偏向[0001],故鈦板形成的變形織構是經過(0001)的滑移以及(10-12)的孿晶所形成。

2.2 組織分析

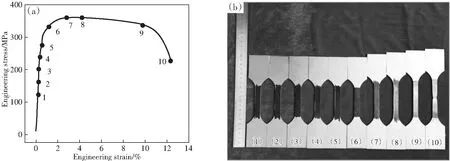

圖2a為TA1純鈦試樣拉伸過程曲線圖,現將整個拉伸過程進行分解為10點,每次試樣從起始位置進行拉伸,到設定位置停止拉伸,取下拉伸試樣(拉伸試樣如圖2b所示)。由圖2b可知,拉伸試樣的長度在位置1到位置6并無明顯變化,從位置7開始出現明顯延長,結合圖2a分析可得,位置7為拉伸過程中強化結束頸縮開始位置。

a:拉伸過程曲線;b:拉伸試樣

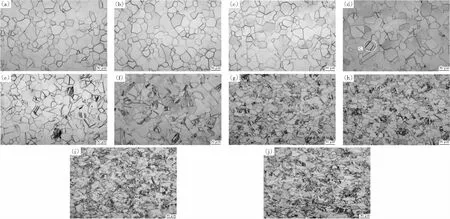

圖3為拉伸過程中不同位置的金相圖,由圖3可知,拉伸試樣位于前3個位置時,金相組織并無明顯變化,以等軸α相和少量晶間β相構成,由位置4開始,金相組織中出現少量孿晶(位置c),隨著拉伸的進行,金相組織中孿晶數量不斷增加,同時組織中等軸α相的晶粒尺寸減小。這是因為隨著拉伸的進行,板材塑性變形量不斷增加,組織中的晶粒發生碎化,等軸晶粒因外力作用而變形并被破壞,晶粒沿拉伸方向被拉長,同時組織中應變量也增加。隨著拉伸形變繼續增加,組織中開始有孿晶出現,首先是變形組織中局部產生孿生,隨著變形程度增大,孿晶數量不斷增多且密度同時增大。孿晶是當母體晶粒受到垂直于c軸的壓縮或者平行于c軸的拉伸作用力時,會沿著(10-12)晶面產生切變,即晶粒會繞c軸的<10-10>方向進行85 °旋轉所形成的新取向晶粒。

a:位置1;b:位置2;c:位置3;d:位置4;e:位置5;f:位置6;g:位置7;h:位置8;i:位置9;j:位置10

組織中孿晶數量除對板材力學性能有影響外,對組織中晶粒的大小也起到一定影響,其主要表現為細化晶粒。當組織中孿晶數目達到一定數值后,最開始出現的初始孿晶晶內會生成二次孿晶,乃至三次孿晶。隨著組織中孿晶數目不斷增多,孿晶與晶界、孿晶與孿晶之間的產生的交割作用也不斷進行,導致孿晶尺寸減小,對原始晶粒起到細化作用。

2.3 力學分析

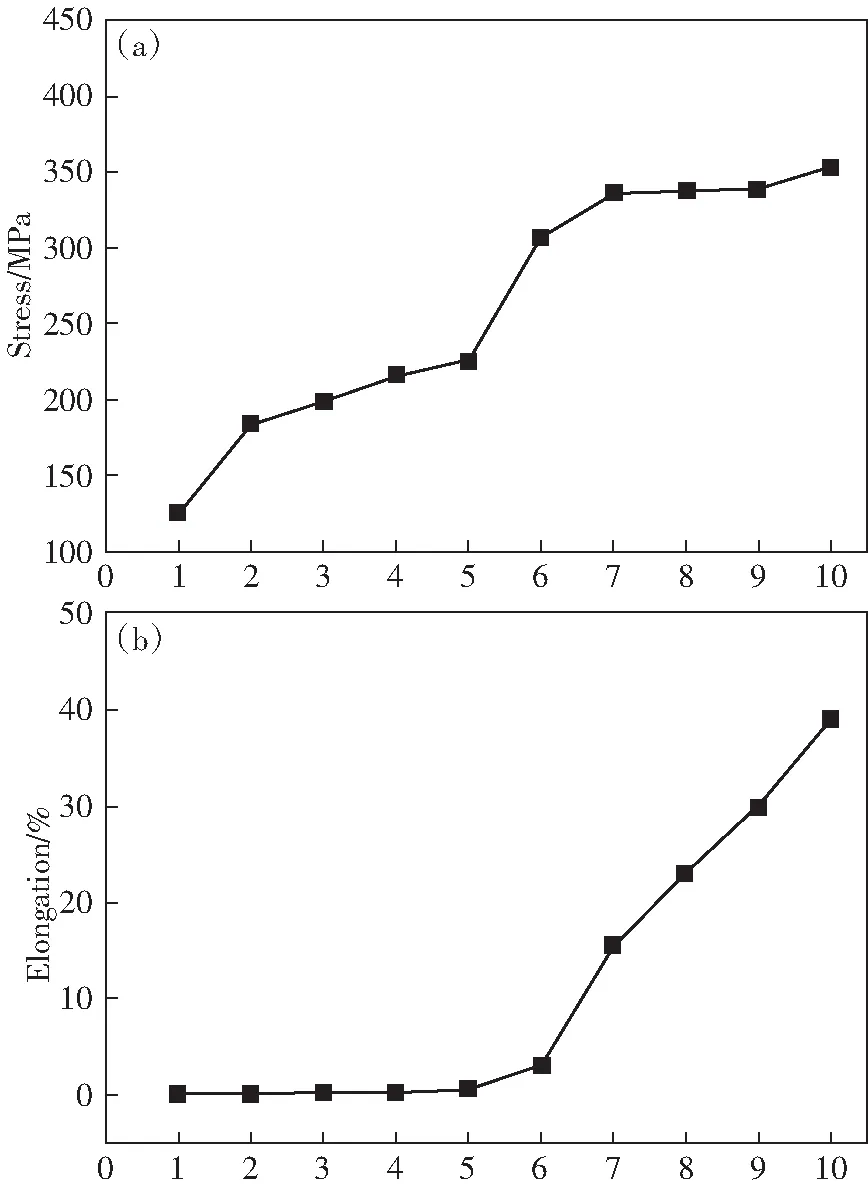

圖4為拉伸過程中不同位置的力學性能值,由圖4可知,隨著拉伸的進行,應力值逐漸升高,從位置5開始,其應力值升高明顯,到位置7后,應力值趨于穩定,最大值為361 MPa。拉伸試樣的伸長率前期變化不明顯,在位置7開始數值大幅度增加,與宏觀拉伸試樣(圖2b)中現象一致,其最大值為39%。

a:應力;b:伸長率

結合圖3,拉伸試樣在拉伸過程中組織最明顯的變化是孿晶的出現,在拉伸前期,組織中并無孿晶產生,此時組織中晶粒的變形和取向對板材的力學性能影響較大,在進行拉伸時,隨著變形量的不斷增大,由于組織中產生的滑移有限,晶體所產生轉動變形抗力較大,強化作用增強,同時,板材在塑性變形時,組織中的晶粒發生不均勻扭轉形變,晶粒形成的位錯會在晶界處有位錯塞積產生,形成釘扎現象,從而增強強度[12]。

隨著拉伸進行,組織中有孿晶出現,孿晶的形成通常和滑移是緊密相關的,是滑移深入進行而形成的,因此板材的變形程度會制約孿晶對流動應力的作用。當滑移在晶界處形成位錯塞積阻時,因為純鈦的晶體結構為密排六方,當孿生形成的臨界分切應力低于滑移形成的臨界分切應力,此時的晶粒會有切變孿晶形成并有新位錯線生成來繼續使滑移開動,繼續和孿晶界儲存位錯塞積[13],當拉伸繼續進行,組織中的位錯塞積、孿晶以及滑移開動會不斷形成,組織中孿晶數量增加,形成孿晶界強化[14]。與此同時,拉伸會增加組織中晶粒扭轉、旋轉以及變形程度,形成的孿晶會使能量降低,在拉伸的過程中,孿晶內部形成的位錯對集中應力所導致的軟化作用會有緩解效果[15]。晶粒中產生孿晶數量的增加會確保塑性變形的進行,而組織中單個孿晶起到作用有也所改變,由滑移線的增多到滑移的進行,最后到位錯塞積的儲存,這也是軟化效果轉變為硬化效果的過渡。

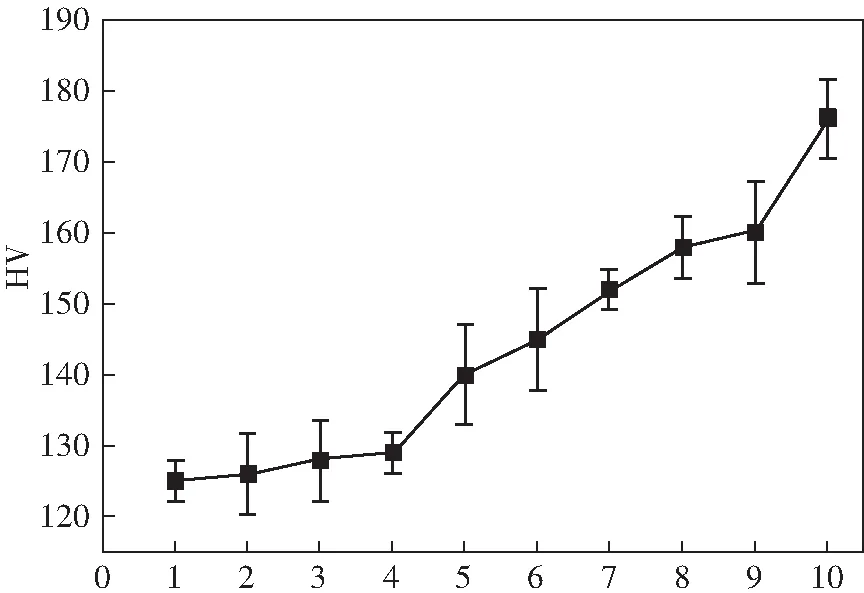

圖5為拉伸過程種不同位置的維氏硬度值,由圖5可得,隨著拉伸試樣變形量增大,試樣硬度值呈現出逐漸增大趨勢,硬度最大值為176 HV。這是因為前期拉伸試樣的變形量較小,內部流動應力變化很小,未進入加工硬化階段,隨著塑性變形的增加,開始形成加工硬化效果,使得硬度值開始上升,隨著形變繼續增大,位錯密度不斷增加,加工硬化效果增大,組織中的晶格畸變增大,產生更多的晶格畸變能。同時組織內會形成一定數量的孿晶界面,其強化的方式與晶界相類似,對位錯運動起到阻礙作用,在拉伸不斷進行過程中,越來越多的位錯塞積到孿晶界面上,孿晶界面形成的應力集中不斷增大。孿晶起到的強化作用和細晶強化的原理相近,皆是通過增加的晶界數量對位錯滑移起到阻礙作用,組織中晶粒越細小,則晶粒數量越多,增大晶界總面積以及位錯障礙,當進行變形時,變形量會分散到眾多的小晶粒中,變形要協調更多位向不同的晶粒,從而增加強度。

圖5 拉伸過程中不同位置的硬度值

3 結論

(1)原始金相組織由等軸α相以及少量晶間β相構成,并有少量混晶,晶粒取向為隨機分布,其中<0001>//ND取向占比為33.7%,<10-12>//ND取向占比為21.3%。

(2)拉伸過程中前期金相組織并無明顯變化,以等軸α相和少量晶間β相構成,隨著拉伸的進行,金相組織中孿晶數量不斷增加,同時組織中等軸α相的晶粒尺寸減小。

(3)隨著拉伸的進行,應力值逐漸升高,最后應力值趨于穩定,最大值為361 MPa。拉伸試樣的伸長率前期變化不明顯,隨后大幅度增加,直到試樣斷裂。

(4)隨著拉伸試樣變形量增大,試樣硬度值呈現出逐漸增大趨勢,硬度最大值為176 HV。