典型材料在腐蝕環境下裂紋擴展速率研究

李萬,張紅飛,韓亮,趙連紅,梅曉峰,李世龍

(1.海裝駐武漢地區第五軍事代表室,武漢 440205;2.中國特種飛行器研究所 結構腐蝕防護與控制航空科技重點實驗室,荊門 448035;3.北京航空航天大學航空科學與工程學院,北京 100083)

引言

鋁合金的比強度和比剛度高、塑性好、易于成形,是目前飛機的主要結構材料,其中2000系列高強度鋁合金與7000系列超高強度鋁合金因其優良的高強度和高抗疲勞性能[1,2],被用作F22飛機機體內部的框架、加強肋、腹板、接頭件及部分蒙皮,其用量占前機身的50 %、中機身的35 %、后機身的22 %、中央翼的23 %。隨著飛機在沿海地區和海域的服役機會逐漸增多,嚴酷海洋環境引起鋁合金材料產生腐蝕,在腐蝕環境和載荷的共同作用下,極易發生疲勞開裂等現象,降低飛機結構的使用壽命,因此腐蝕環境對鋁合金力學性能——特別是裂紋擴展性能的影響引起了國內外學者的廣泛關注。劉銘、宮玉輝等[3,4]對7475鋁合金在不同腐蝕環境下的疲勞性能與裂紋擴展特性進行了研究。Wang[5]研究了應力比、載荷頻率對LY12CZ鋁合金CT試樣裂紋擴展速率的影響。張波等[6]研究了頻率對LY12CZ鋁合金在3.5 % NaCl溶液中腐蝕疲勞裂紋擴展的影響。本文選取7140-T7451典型鋁合金材料,通過開展實驗室空氣與室溫、潮濕空氣、3.5 % NaCl、油箱積存水4種環境下的疲勞裂紋擴展試驗,得到不同環境對裂紋擴展速率影響系數。

1 試驗方法

1.1 試樣制備

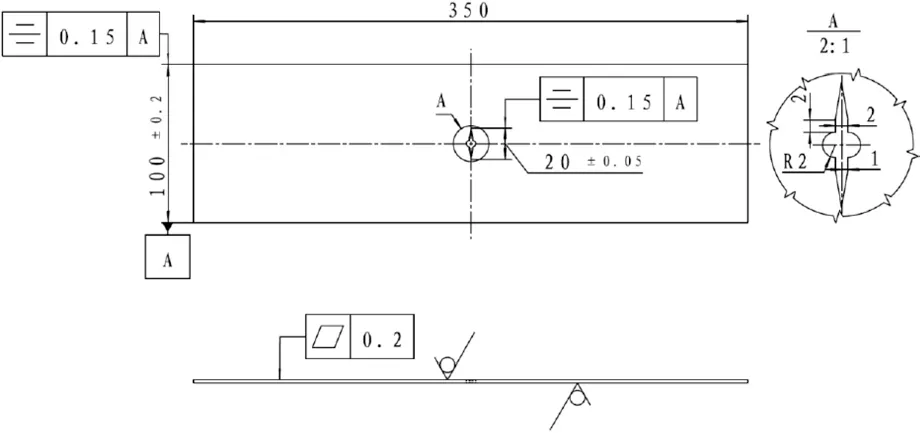

試樣材料為7140-T7451厚板,熱處理狀態為固溶熱處理,其化學成分如表1所示。試樣形式采用標準中心-拉伸M(T)疲勞裂紋擴展速率試樣,長度350 mm,寬度100 mm,厚度1.6 mm,中心線切割缺口長度12 mm,材料取向為L-T,如圖1所示。

圖1 中心裂紋拉伸M(T)試樣

表1 試驗材料的化學成分(質量分數,%)

1.2 試驗標準及設備

疲勞裂紋擴展試驗方法參考GB/T 6398-2017《金屬材料疲勞試驗疲勞裂紋擴展方法》進行。

試驗設備為INSTRON 8801-100 kN疲勞試驗機,腐蝕環境盒由透明有機玻璃制成,套在試件工作段,用高分子膠密封;環境盒內部空間足夠大,確保含水介質體積與試樣被浸表面比值大于20 ml/cm2;環境盒上有液體入口和出口,外接循環裝置。

裂紋長度通過表面直讀系統觀測,系統由電移臺控制器、OISC0033步進電機控制器、顯微觀測裝置(數字化照相系統)、環形燈四部分組成,裂紋長度判讀精度:0.005 mm。

1.3 裂紋擴展試驗

試驗環境分別為:

1)室溫大氣環境

溫度為(25±4)℃,相對濕度RH=(20~70)%。

2)潮濕空氣環境

溫度為(25±4)℃,相對濕度RH≥90 %。

3)3.5 % NaCl溶液環境

3.5 % NaCl溶液,它的配置按質量計算在96.5份蒸餾水溶解3.5(±0.5)份鹽。

4)油箱積存水環境

根據《飛機結構金屬材料力學性能手冊》中油箱積存水配置,如表2所示。

表2 油箱積存水成份

裂紋擴展試驗采用恒幅加載方式,波形為正弦波,試驗頻率為5 Hz,應力比為0.06,根據GB/T 6398-2017《金屬材料疲勞試驗疲勞裂紋擴展方法》,試驗過程中,通過表面直讀系統對裂紋長度進行監測,每3 000次循環間隔記錄裂紋擴展(a,N)數據,并觀察裂紋擴展路徑。

2 數據處理

2.1 裂紋擴展公式

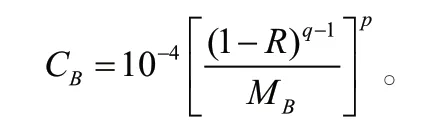

迄今為止,工程上比較實用的腐蝕疲勞裂紋擴展速率表達式尚缺少[7-11]。為了方便工程應用,通常采用的標準裂紋擴展公式如下:

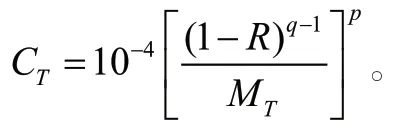

式中:

R—應力比;

Kmax—試驗交變應力峰值對應的應力強度因子;

△K—應力強度因子變程,△K=Kmax(1-R);

MT—材料的裂紋擴展許用值,以各種環境下的裂紋擴展許用值和該環境百分比系數加權給出;其中單一環境下的材料裂紋擴展許用值用MT表示。

式中:

MB—標準實驗室空氣環境下材料的裂紋擴展額定值;

me—計及非標準環境的修正系數。

2.2 公式的等價變換

1) 室溫大氣環境下裂紋擴展速率公式

室溫大氣環境下載荷頻率和應力比給定,且me=mf=mr=1,則式(1)為Paris公式:

其中,Paris公式的斜率參數n0=p,

2)腐蝕環境下的裂紋擴展速率公式

腐蝕環境下載荷頻率和應力比給定,則me、mf和mr為確定值,則式(1)同樣等價于常用的Paris公式形式:

其中,Paris公式的斜率參數nT=p,

2.3 室溫大氣環境下裂紋擴展速率參數確定

取穩定裂紋擴展段的裂紋擴展公式為Paris公式,將Paris公式兩邊取對數轉化為:

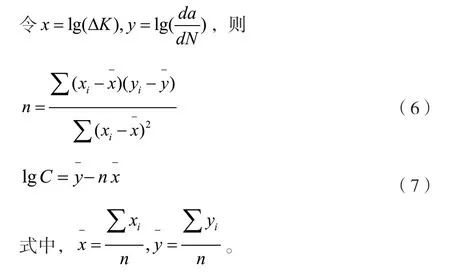

由試驗測得的(ΔK,da/dN)數據按線性回歸方法確定參數n和C,估計方法如下:

2.4 環境影響因子確定

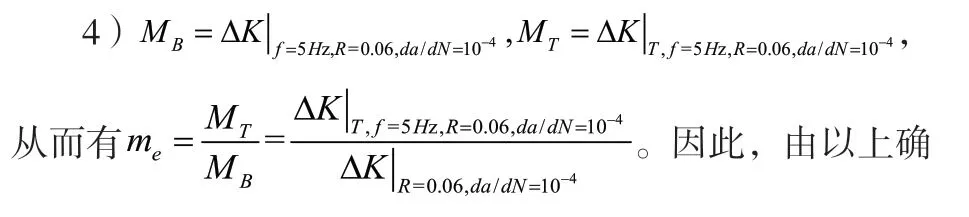

1)以R=0.06、f=5 Hz下的數據進行環境因子估計、以室溫大氣環境下的數據為基準;

2) 由室溫大氣環境下的裂紋擴展數據,按Paris公式估計特定頻率F0和應力比0對應的裂紋擴展速率參數nB及CB;

3)按室溫大氣環境下的估計腐蝕環境下的裂紋擴展速率參數CT;

3 結果與分析

3.1 7140-T7451試樣在不同環境下的裂紋擴展速率

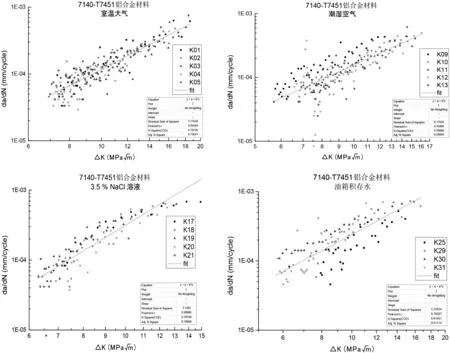

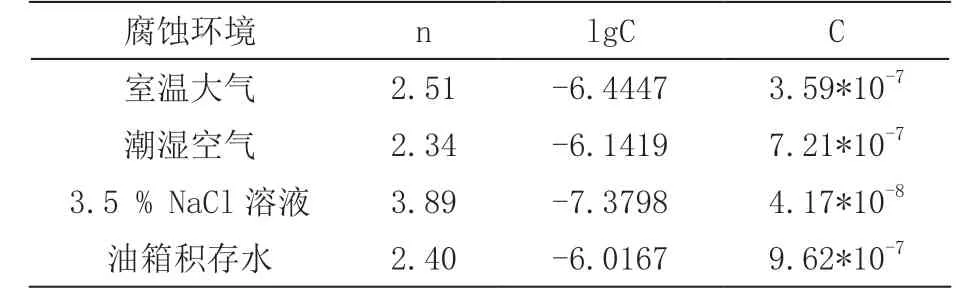

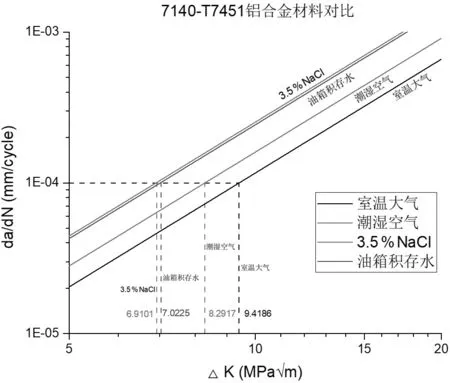

根據試驗結果并利用Paris公式進行擬合,擬合曲線參數估計表如表3,在不同環境下的裂紋擴展速率曲線如圖2。為了直觀對比環境對疲勞裂紋擴展速率的影響,將擬合得到的在不同環境下得到的裂紋擴展速率曲線進行對比,如圖3所示。

圖2 7140-T7451試樣在不同環境下的裂紋擴展速率

圖3 不同環境對7140-T7451試樣裂紋擴展速率影響

表3 7140-T7451試樣da/dN-△K曲線參數估計表

根據試驗結果及擬合的曲線可知:

1)潮濕空氣中的裂紋擴展速率曲線整體位于室溫大氣上方,說明該材料在潮濕空氣中的裂紋擴展速率大于室溫大氣中的裂紋擴展速率,其原因是在潮濕空氣的高濕度環境下,水蒸氣與含氧量較高,在裂紋尖端發生反應,生成氫原子吸附在裂紋尖端,通過擴散作用進入裂尖塑性區,在循環載荷的作用下引發氫脆反應,加速裂紋擴展。

圖4 裂紋擴展參數估計曲線圖

2)3.5 % NaCl溶液環境中的裂紋擴展速率曲線整體位于室溫大氣上方,大部分位于潮濕空氣上方,說明該材料在3.5 % NaCl溶液中的裂紋擴展速率大于室溫大氣和潮濕空氣中的裂紋擴展速率,由于NaCl溶液中Cl-的存在,加速了對鈍化膜破壞,并且加劇了試樣的應力集中效應,提高了裂紋尖端的應力強度因子,從而裂紋擴展速率增加。

3)油箱積存水中的裂紋擴展速率曲線整體位于室溫大氣和潮濕空氣上方,說明油箱積存水中的裂紋擴展速率明顯大于室溫大氣和潮濕空氣中的。與3.5 % NaCl溶液環境中的相比,前半部分速率要大于3.5 % NaCl溶液中的,后半部分則小于3.5 % NaCl溶液中的。從表2油箱積存水的成分可以看出,該溶液與NaCl溶液類似,存在大量的Cl-,因此油箱積存水環境下裂紋擴展速率增加的原因與3.5 % NaCl溶液環境下相同,前半部分由于油箱積存水溶液中Cl-濃度高于3.5 % NaCl溶液中Cl-濃度,因此裂紋擴展速率比3.5 % NaCl溶液中更快,然而由于油箱積存水環境中還存在大量的其他金屬離子,隨著反應的進行,

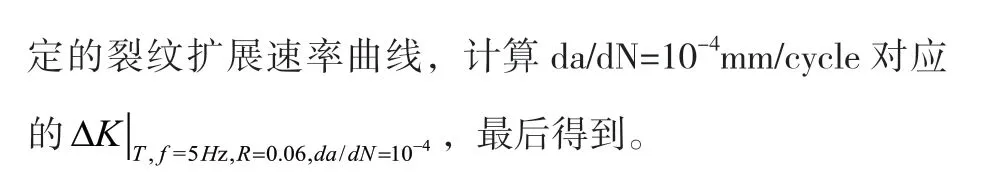

3.2 環境影響因子

按照第2節方法再次對試驗數據進行處理,首先得到在室溫大氣環境下的裂紋擴展參數估計結果,然后按室溫大氣環境下的nB估計腐蝕環境下的裂紋擴展速率參數CT。將nB代入式(7)可得CT,計算da/dN=10-4mm/cycle對應的ΔKT,f=5Hz,R=0.06,da/dN=10-4,將之與室溫大氣環境下對應的KΔ對比,最后得到不同環境下的影響因子如表4所示。

表4 環境影響因子

查《民機結構耐久性與損傷容限設計手冊》,已有類似材料測得的相關環境影響因子如下表。從表5可[12]以看出,由于試件材料、熱處理狀態、制造批次等不同,這導致了本次試驗結果和《民機結構耐久性與損傷容限設計手冊》給出的Paris公式斜率參數n的不同,也造成了me的不同,但根據本次試驗數據分析得到7140-T7451鋁合金在潮濕空氣、3.5 % NaCl、油箱積存水三種環境下的環境影響因子與手冊中給出的環境影響因子相近。

表5 已有鋁合金環境影響因子

4 結論

本文通過開展7140-T7451鋁合金在室溫大氣、潮濕空氣、3.5 % NaCl、油箱積存水四種環境下的裂紋擴展試驗,并確定了不同環境的影響因子,得到如下結論:

1)7140 -T7451鋁合金在不同環境下的裂紋擴展速率不同,各種環境下裂紋擴展速率排序如下:油箱積存水≈3.5 % NaCl溶液>潮濕空氣>室溫大氣;

2)對于7140-T7451鋁合金材料,潮濕空氣環境影響因子=0.88,3.5 % NaCl溶液環境影響因子=0.73,油箱積存水環境影響因子=0.75。