鐵尾礦作為路面基層材料的適應性研究

王文杰

(山西路橋市政工程有限公司,山西 太原 030006)

1 概述

近年來,隨著礦產資源的大量開發和利用,相繼產生了大量的固體廢棄物,鐵尾礦作為工業棄渣,綜合利用率不足7%,占據大量農田和土地,給礦山附近當地居民帶來巨大困擾。其次,各省相繼推出四好農村路和旅游公路的建設,在道路工程中對石料的需求量不斷增加,導致筑路成本逐年增加。鐵尾礦作為二次能源,若能將其應用于道路領域,不僅可以有效的解決砂石料的短缺問題,同時也可以避免因鐵礦石堆存量大造成的一系列問題,大大降低筑路成本,減少資源消耗量[1]。王宇杰研究表明將鐵尾礦磨成鐵尾礦微粉用于水泥混凝土,可以顯著提高混凝土和易性[2]。王宏將鐵尾礦替代石英砂制備的活性粉末混凝土,發現其具有良好的力學性能[3]。李壯研究表明,鐵尾礦砂可以用于密實混凝土、加氣混凝土、ECC、超高性能混凝土[4]。大部分研究是將鐵尾礦磨成砂或者微粉,雖然取得一定效果,但是鐵尾礦磨成粉無疑增加筑路成本,同時也會對環境造成污染,從長遠來看并不經濟[5]。目前,我國將鐵尾礦碎石作為集料直接應用于道路基層的研究相對較少。本文將不同摻量鐵尾礦碎石摻入混合料,并對成型后的水泥穩定鐵尾礦碎石混合料的抗壓強度、劈裂強度、干縮性能和凍融劈裂性能進行研究,從強度規律和耐久性兩個方面對鐵尾礦作為基層材料適應性進行研究。

2 不同鐵尾礦摻量的水穩碎石強度規律研究

2.1 原材料及試驗配合比

1)鐵尾礦。

粗骨料的密度及吸水率試驗結果見表1。

表1 粗骨料的密度及吸水率試驗結果

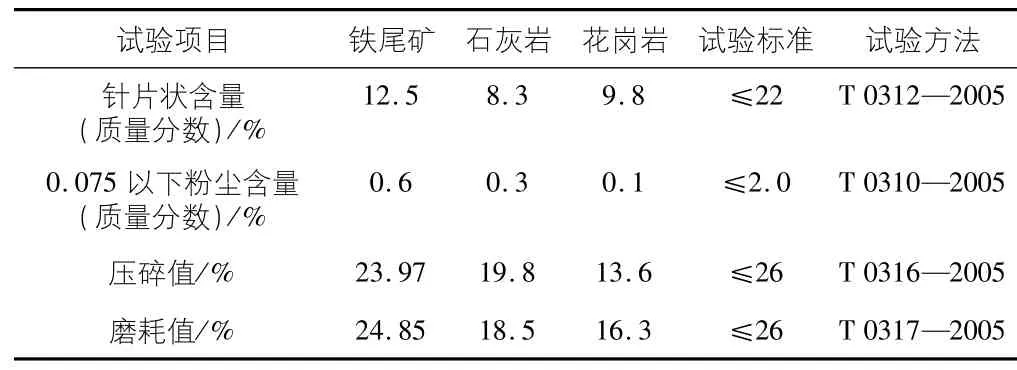

表2 鐵尾礦碎石的試驗結果

由表2可知,鐵尾礦碎石表現較好的物理性能,與石灰巖、花崗巖相差不大。鐵尾礦碎石在針片狀含量、0.075以下粉塵含量性能方面都滿足規范要求。鐵尾礦碎石的壓碎值和磨耗值略大于石灰巖,滿足公路施工技術規范的要求。

2)配合比設計。

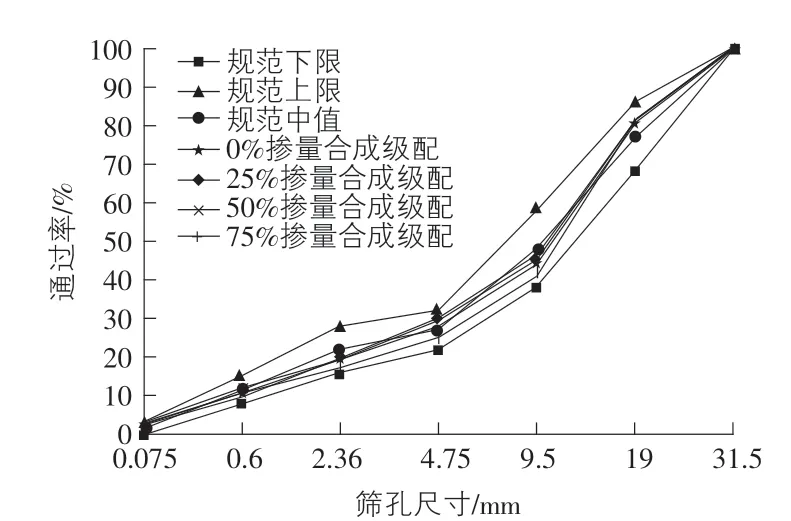

為了研究水泥劑量對水泥穩定鐵尾礦碎石的影響、考慮利用水泥的經濟性及作用后的效果,本文設計兩種方案,要求混凝土水泥摻量為4%和5%。選定四種鐵尾礦碎石摻量(0%,25%,50%,75%)的摻配方式,由于鐵尾礦碎石的最大粒徑為26.5 mm,無法滿足骨架密實最大粒徑的要求,故摻量最高定于75%。分為6檔備料,其中石灰巖分為5檔料,鐵尾礦碎石作為一檔料。不同鐵尾礦碎石摻量的集料的合成級配如圖1所示。

2.2 水泥穩定鐵尾礦碎石無側限抗壓強度試驗研究

為研究水泥摻量、鐵尾礦碎石摻量以及養生齡期對水泥穩定鐵尾礦碎石基層的無側限抗壓強度的影響。按照圖1中配合比設計方案,預制不同鐵尾礦摻配試塊,并對其進行養生齡期為7 d,28 d,60 d,90 d的無側限抗壓強度試驗。

圖1 不同鐵尾礦摻量水泥穩定鐵尾礦碎石基層合成級配

抗壓強度試驗結果如表3所示。

表3 無側限抗壓強度試驗結果

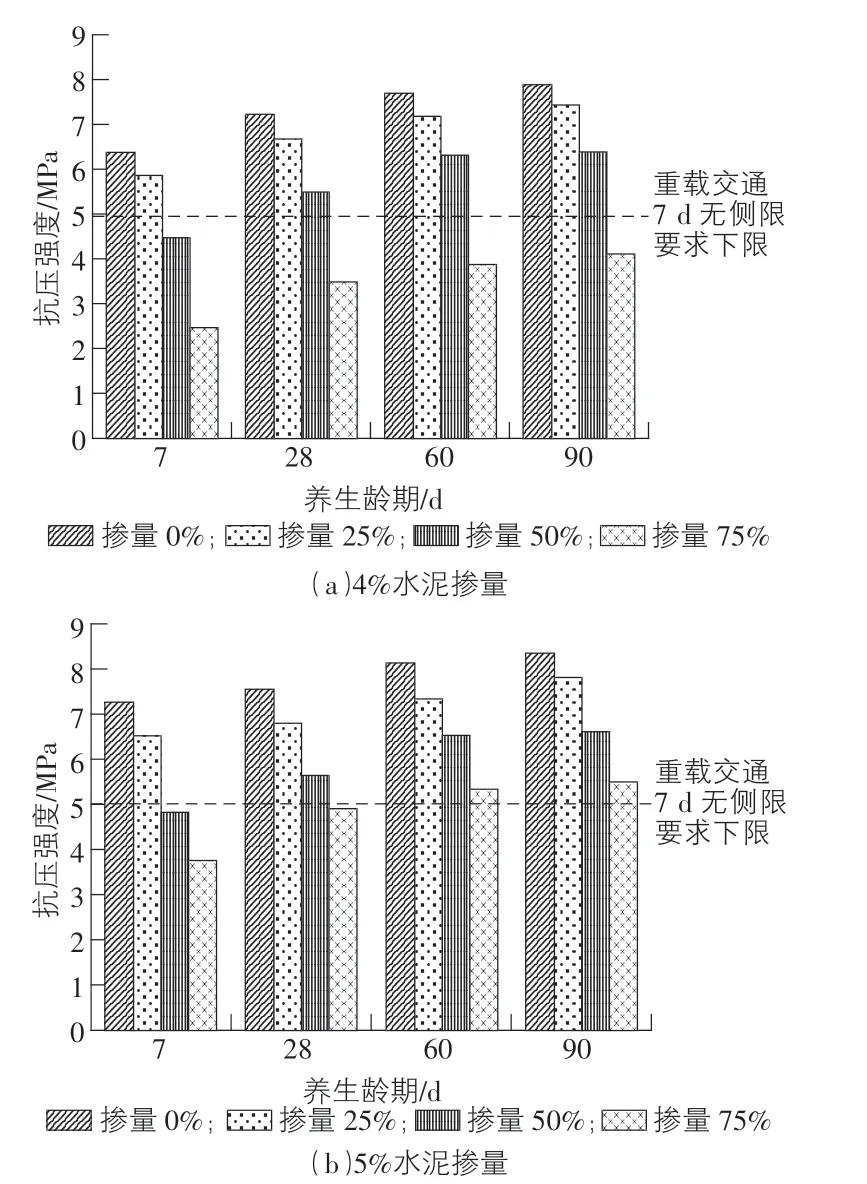

兩種水泥劑量對四種鐵尾礦摻量混合料進行了7 d,28 d,60 d,90 d的無側限抗壓強度試驗,其變化規律如圖2所示。

圖2 抗壓強度隨齡期變化規律

從圖2(a)和圖2(b)中可以看出,對于同一齡期同一水泥劑量的混合料,普通水泥穩定碎石的抗壓強度高于摻有鐵尾礦的水泥穩定碎石。重載交通混凝土基層要求7 d無側限抗壓強度不低于5 MPa,當鐵尾礦摻量為50%和75%時,水泥穩定碎石的抗壓強度低于5 MPa,說明當水泥穩定碎石鐵尾礦摻配為50%和75%時,初期強度無法滿足重載交通要求。當水泥穩定碎石鐵尾礦摻量為25%時,可以用于重載交通基層。

對于不同養生齡期的混合料,在相同的水泥劑量的情況下,抗壓強度隨著鐵尾礦碎石摻量的增大而不斷減小,鐵尾礦碎石摻量越大,抗壓強度減少的越明顯。從圖2(a)和圖2(b)中可知,鐵尾礦碎石摻量對混合料的抗壓強度影響較大,以4%水泥摻配為例,鐵尾礦摻量為25%的水泥穩定碎石7 d無側限抗壓強度下降8.6%,鐵尾礦摻量為75%的水泥穩定碎石7 d無側限抗壓強度下降61.59%。分析其原因,鐵尾礦碎石的壓碎值及磨耗值較普通石料大,當鐵尾礦碎石摻量增加到一定的值時,雖然水泥增大了對骨料膠結能力,骨架自身存在著多裂隙、雜質較多的缺點,致使骨料的抗壓強度降低,對混合料抗壓強度起到減弱的影響,所以導致鐵尾礦碎石摻量較大時,抗壓能力較弱。單從抗壓強度這一指標來看,鐵尾礦摻量為25%的水泥穩定碎石,可以滿足重載交通初期強度要求。

由圖1可知,加入酵母菌及甜酒曲的效果均沒有原有納豆的評分高。實驗證實,酵母菌及糖化菌與納豆菌形成的混合菌種對納豆的風味沒有起到改善作用。

2.3 水泥穩定鐵尾礦碎石劈裂強度試驗研究

水泥穩定碎石在荷載作用下會產生層底拉應力,如果層底拉應力過低,基層將會發生開裂現象[7]。為研究水泥摻量、鐵尾礦碎石摻量以及養生齡期對水泥穩定鐵尾礦碎石基層的劈裂強度的影響。按照2.1中配合比設計方案,預制不同鐵尾礦摻配試塊進行劈裂試驗。劈裂強度試驗結果如表4所示。

表4 劈裂強度試驗結果

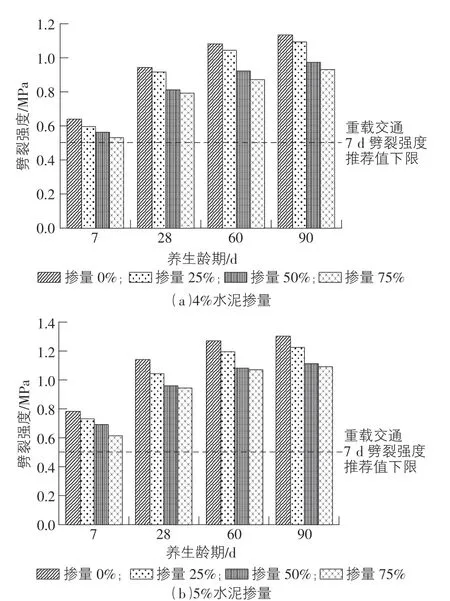

從圖3(a)和圖3(b)中可以看出,在相同的養生齡期下,水泥劑量一定時,水泥穩定鐵尾礦碎石的劈裂強度隨著鐵尾礦碎石摻量的增加不斷減小。劈裂強度目前規范中無明確推薦值,長安大學譚學政[8]給出重載交通7 d劈裂強度推薦值要求大于0.5 MPa,本節以此作為參考值。當鐵尾礦摻量從25%增加到75%時,水泥穩定碎石的劈裂強度始終高于0.5 MPa,單從7 d劈裂強度來看,摻量為25%~75%的鐵尾礦摻入水泥穩定碎石均可用于重載交通。

從圖3(a)和圖3(b)中可以看出,鐵尾礦摻量從0%增大到75%的過程中,不同水泥劑量下的劈裂強度減小率隨著養生齡期的增加逐漸降低。以變化幅度較大的5%水泥摻配為例,鐵尾礦摻量為25%的水泥穩定碎石7 d劈裂強度下降6.4%,鐵尾礦摻量為75%的水泥穩定碎石7 d劈裂強度下降21.8%。總體來看,鐵尾礦碎石摻量對水泥穩定鐵尾礦碎石抗壓強度的影響要大于對其劈裂強度的影響。

圖3 劈裂強度隨齡期變化規律

綜合對比不同摻量鐵尾礦混凝土無側限抗壓強度值和劈裂強度值發現,水泥穩定鐵尾礦碎石在使用過程中應保證足夠的養生齡期,尤其在鐵尾礦摻量較高的情況下,足夠的養生齡期可以降低水泥穩定鐵尾礦碎石基層抗壓強度與一般水泥穩定碎石基層之間劈裂強度的差距。

3 不同鐵尾礦摻量的水穩碎石耐久特性研究

3.1 水泥穩定鐵尾礦碎石干縮性能試驗研究

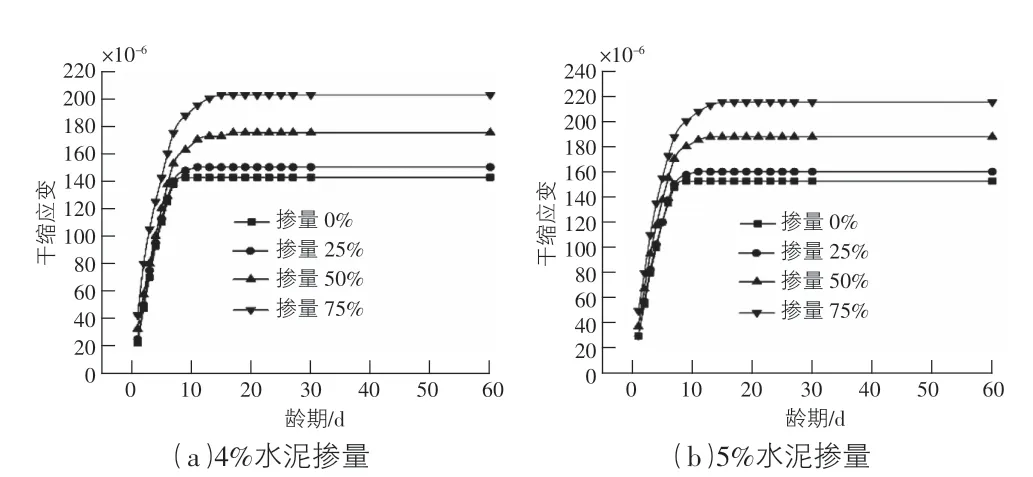

水泥穩定基層材料的干縮量過大,會導致基層裂縫增多,從而對道路的使用壽命產生影響[9]。為研究水泥摻量、鐵尾礦碎石摻量以及養生齡期對水泥穩定鐵尾礦碎石干縮性能的影響。按照2.1中配合比設計方案,預制不同鐵尾礦摻配試塊,進行干縮試驗,對試件進行觀察及記錄數據60 d,數據計算處理后,結果如圖4所示。

從圖4中可以看出,水泥穩定鐵尾礦碎石的干縮應變隨著試驗天數的增加而不斷增加,呈現非線性生長的規律;相同水泥摻量下,鐵尾礦碎石摻量越大,干縮應變越大。不同鐵尾礦碎石摻量的混合料試驗開始的1 d~10 d的干縮應變的增長較大,10 d~30 d干縮應變的增長趨于平緩,30 d之后干縮應變基本沒有變化。對比圖4(a)和圖4(b)還可以看出,水泥穩定鐵尾礦碎石混合料的干縮應變隨著水泥劑量的增多而增大,因為當使用較多的水泥時,水泥水化產生的水化產物也較多,與細集料形成膠結料裹敷在粗集料表面,使得混合料中的大孔隙增多,從而導致干縮應變的增大,因此在使用水泥穩定鐵尾礦碎石的過程中應控制水泥的摻入劑量。干縮系數隨齡期變化規律見圖5。

圖4 干縮應變隨齡期變化規律

圖5 干縮系數隨齡期變化規律

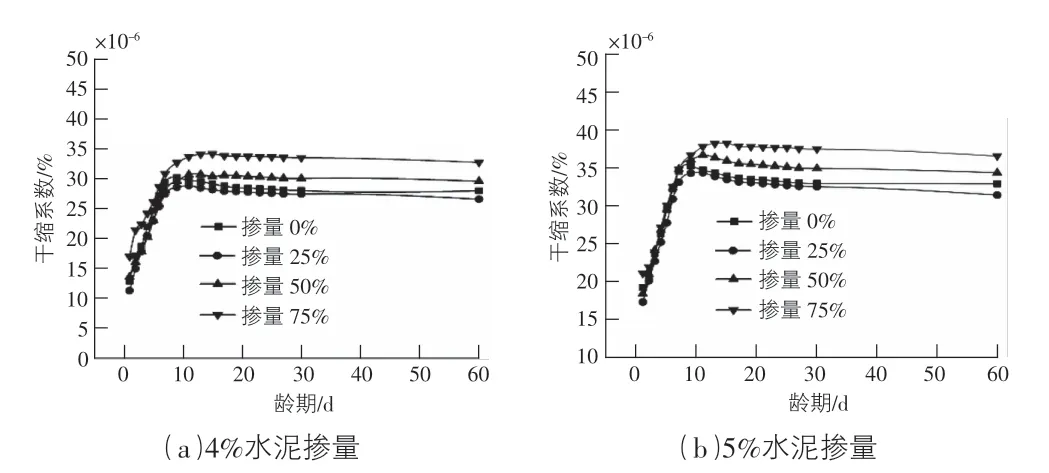

從圖5可以看出,不同鐵尾礦碎石摻量的混合料隨著試驗天數的增加,干縮系數在試驗開始的1 d~10 d的干縮系數的增長較快,10 d之后,干縮系數的變化趨于平緩并略有減小。從圖5可知,當水泥摻量為4%時,鐵尾礦碎石摻量0%~75%的水泥穩定鐵尾礦碎石最大干縮系數為30.13,28.85,30.71,34.13,摻量25%的混合料的最大干縮系數最小。當水泥摻量為5%時,鐵尾礦碎石摻量0%~75%的水泥穩定鐵尾礦碎石最大干縮系數為35.07,34.17,36.47,37.98,摻量25%的混合料的最大干縮系數最小。綜合對比圖5(a)和圖5(b)可知,鐵尾礦摻量為25%的混合料表現出較好的抗干縮性能[10]。

3.2 水泥穩定鐵尾礦碎石凍融性能試驗研究

為研究鐵尾礦碎石的摻量、凍融循環次數和水泥劑量對水泥穩定鐵尾礦碎石混合料抗凍性能的影響,按照2.1中配合比設計方案,預制不同鐵尾礦摻配試塊,進行抗凍性試驗,得出混合料凍融后的無側限抗壓強度,根據結果分析出該材料的抗凍性能。

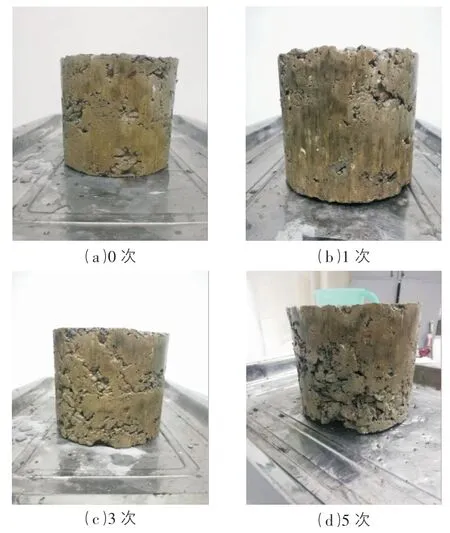

以鐵尾礦摻量為75%、水泥劑量5%為例,對水泥穩定鐵尾礦混合料在不同凍融循環次數下的形狀外觀進行對比分析,如圖6所示。

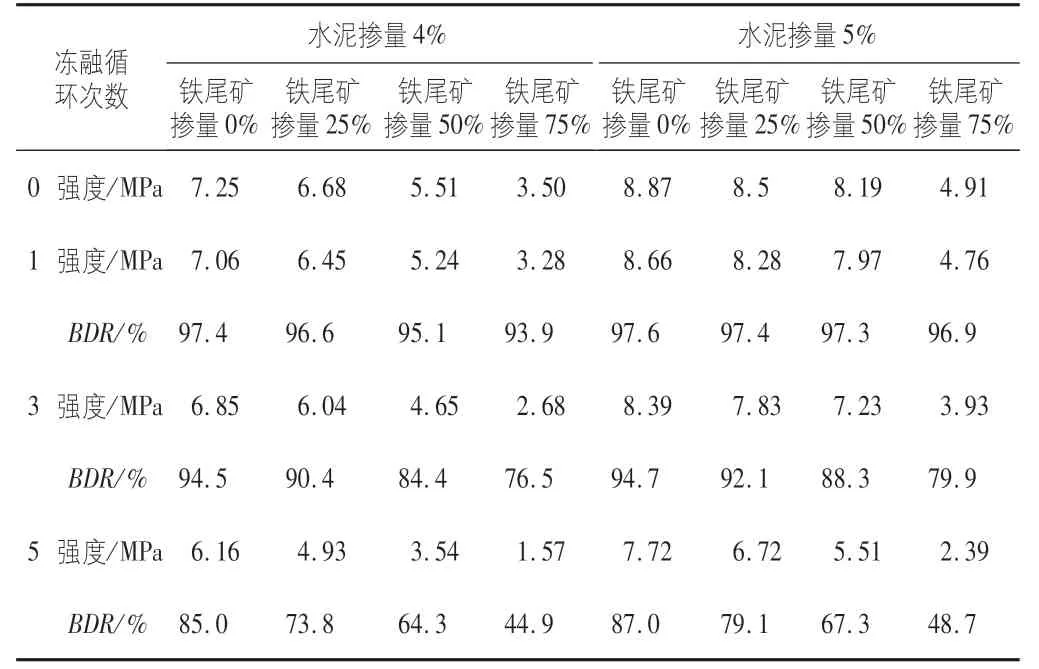

由圖6可以看出,隨著凍融循環次數的增加,試件出現脫落,掉渣越來越嚴重的現象。當凍融循環次數為1次時,試件只是頂部邊緣混合料有些許脫落;當凍融循環次數為3次時,混合料中部及底部已有明顯脫落趨勢;當凍融循環次數為5次時,試件底部已經出現大面積脫落,相較凍融循環次數3次時混合料脫落嚴重。具體試驗結果見表5。

圖6 N次凍融循環后試件形態

表5 凍融循環試驗結果

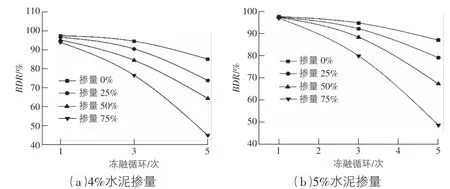

凍融殘留強度比隨凍融循環次數變化規律見圖7。

圖7 凍融殘留強度比隨凍融循環次數變化規律

從圖7中可以看出,在同一水泥劑量下,鐵尾礦碎石摻量一定時,水泥穩定鐵尾礦碎石的凍融殘留強度比隨著凍融循環次數的增加而不斷減小,但是在不同的鐵尾礦碎石摻量下,鐵尾礦碎石摻量越大,水泥穩定鐵尾礦碎石隨著凍融循環次數的增大,凍融殘留強度比變小的速率越大。從圖7可以看出,無側限強度變化率隨著凍融循環次數增加不斷增大,增大幅度越來越大,說明凍融次數的增多對試件承受抗壓能力破壞越大。

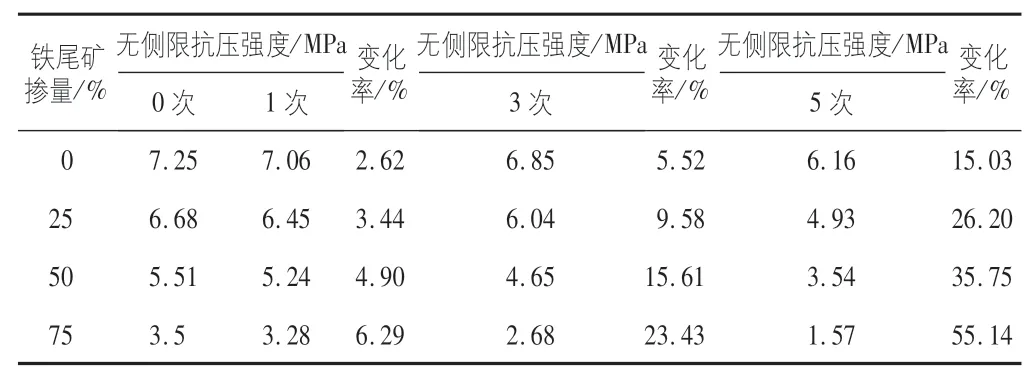

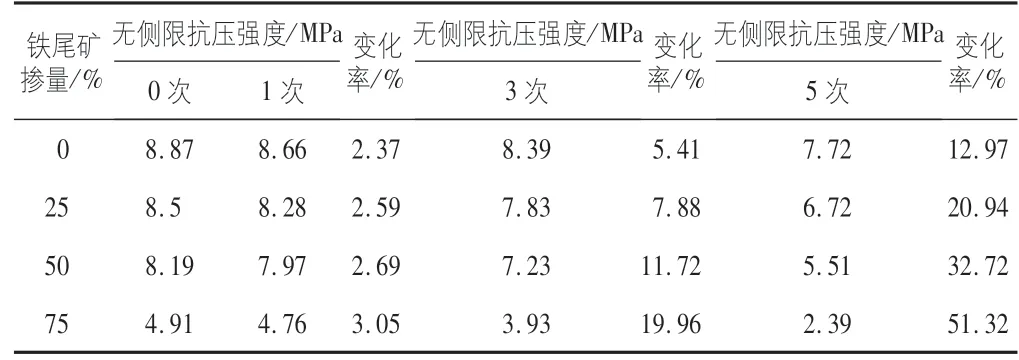

不同鐵尾礦碎石摻量混合料的無側限抗壓強度隨著凍融循環次數的具體變化率結果見表6,表7。

表6 凍融循環對無側限抗壓強度影響分析(4%水泥摻量)

表7 凍融循環對無側限抗壓強度影響分析(5%水泥摻量)

從表6,表7還可以看出,凍融循環次數一定時,隨著鐵尾礦碎石摻量的增加,無側限抗壓強度的變化率逐漸增加,當水泥摻量為4%,鐵尾礦碎石摻量分別為0%,25%,50%,75%,經受5次凍融循環后其無側限抗壓強度變化率分別為15.03%,26.2%,35.75%,55.14%。當水泥摻量為5%,相同條件下的無側限強度變化率分別為12.97%,20.94%,32.72%,51.32%,表明鐵尾礦碎石摻量越高,水泥穩定鐵尾礦碎石受凍融循環的影響越顯著。

綜合對比表5~表7可知,經受5次凍融循環后,水泥穩定鐵尾礦碎石強度損失明顯,當鐵尾礦摻量達到75%時,經受5次凍融循環后其BDR小于50%。說明較高摻量的鐵尾礦會對水泥穩定鐵尾礦碎石的抗凍性能產生不利的影響。根據文獻《公路工程抗凍設計與施工技術指南》中對于中、重凍地區,路面半剛性基層混合料的抗凍性能應滿足養生28 d后,經受5次凍融循環其殘留強度比不小于50%的要求,水泥穩定鐵尾礦碎石中鐵尾礦摻量達到75%時,其抗凍性能不能滿足中、重凍地區的使用需求。

4 結論

1)對于不同養生齡期的混合料,在相同的水泥劑量的情況下,抗壓強度隨著鐵尾礦碎石摻量的增大而不斷減小。鐵尾礦摻量為25%的水泥穩定碎石7 d無側限抗壓強度下降8.6%,鐵尾礦摻量為75%的水泥穩定碎石7 d無側限抗壓強度下降61.59%。單從抗壓強度這一指標來看,鐵尾礦摻量為25%的水泥穩定碎石抗壓強度,可以滿足重載交通初期強度要求。

2)在相同的養生齡期下,水泥穩定鐵尾礦碎石的劈裂強度隨著鐵尾礦碎石摻量的增加不斷減小。鐵尾礦摻量為25%的水泥穩定碎石7 d劈裂強度下降6.4%,鐵尾礦摻量為75%的水泥穩定碎石7 d劈裂強度下降21.8%。單從抗壓強度這一指標來看,鐵尾礦摻量為25%的水泥穩定碎石,可以滿足重載交通初期強度要求。

3)從干縮性性能試驗來看,相同水泥摻量下,鐵尾礦碎石摻量越大,干縮應變和干縮系數越大。鐵尾礦摻量越高,1 d~10 d的干縮系數的增長越快,10 d之后,干縮系數的變化趨于平緩并略有減小。結果表明,鐵尾礦摻量為25%的混合料表現出較好的抗干縮性能。從抗凍性能來看,當水泥劑量及凍融循環次數一定時,水泥穩定鐵尾礦碎石的凍融殘留強度比隨著鐵尾礦碎石摻量的增加而不斷減小,當鐵尾礦碎石摻量為75%,凍融循環5次時,混合料凍融殘留強度比小于50%,其抗凍性能不能滿足中、重凍地區的使用需求。

4)綜合對比鐵尾礦摻量為0%,25%,50%,75%水泥穩定碎石無側限抗壓強度、劈裂強度、干縮性能、凍融殘留強度發現,鐵尾礦石廢棄物可以替代部分礦石作為路面基層材料,結果表明鐵尾礦摻量為25%的水泥穩定碎石,可以用于重載交通基層。