基于閥后溫降模型的疏水閥門狀態評判

張衛斌1,鄭 熙1,呂 品2,展 元3

(1.國能黃金埠發電有限公司,江西 上饒 335100;2.北京品德技術有限公司,北京 102200;3.華北電力大學河北省發電過程仿真與優化控制技術創新中心,河北 保定 071000)

0 引言

閥門是電廠普遍使用的熱力設備,作為管路中的控制裝置在使用過程中起著開閉管路、控制流向、調節輸送介質參數以及保護管路和設備正常運行[1]的作用。但由于閥門自身質量問題或者工作人員操作不當,可能會造成閥門的泄漏等許多問題,嚴重影響機組運行安全和效率[2,3]。有研究表明,當200MW機組和300MW機組的蒸汽泄漏量達到主蒸汽流量的2%時,機組煤耗率將分別上升4.01和4.53g/(kW·h)[4]。因此,若能提前發現閥門泄漏,不僅可以使閥門得到及時維修或更換,而且可以明顯減少能耗。

目前,國內外對諸如閥門等設備的運行狀態越來越重視,旨在確保設備的良好運行,延長使用壽命,減少故障發生率,提高機組運行的可靠性、安全性和生產效率[5]。吳祖斌等[6]通過大數據挖掘,展開發電設備狀態監測與故障診斷的相關研究,結合專家知識庫,針對電廠發電設備故障及異常情況,建立故障預警及診斷模型,并在監控畫面進行設備狀態監測和故障趨勢預警。張云鵬等[7]利用基于數據驅動的故障診斷技術,通過采集設備實時狀態數據,結合邏輯診斷模型和可視化技術對設備狀態進行監控和故障診斷。王娜[8]分析深度學習的特點,結合卷積神經網絡(CNN)和深度學習網絡(DNN),構建出基于多重卷積神經網絡融合的模型,并對工業設備進行數據采集和分析,進行模型的訓練和實驗驗證,實現設備狀態的健康監測。林偉國等[9]通過對閥門不同狀態下的信號時頻域特征對比分析,提出了基于小波包能量分率的閥門內漏聲波信號特征提取方法,可以對閥門不同狀態進行有效區分。劉瑤等[10]提出了基于聲發射技術和門控循環神經網絡的故障檢測方法,用重構的去噪數據進行處理來提高模型效果,從而提高檢測精度。常毅君等[11]通過研究閥門前后管道溫差以及閥門開關度扭矩,對閥門運行時的嚴密情況進行確認,判斷閥門實時狀態,實現閥門運行綜合管理。許勇等[12]以核電設備為對象,從整體敘述基于數據驅動方法的狀態評估研究內容,在介紹核電廠設備狀態檢修維護現狀和故障模式的基礎上,闡述了核電設備狀態評估方法以及深度學習在該領域中的探索研究。陳玉昇等[13]基于深度信念網絡(DBN)對事故進行研究,將深度學習應用于核電設備的狀態評估。耿蘇杰等[14]利用融合模糊函數改進的貝葉斯網絡故障診斷和狀態評估方法,構造特征信息,量化模糊狀態,對電力設備進行故障診斷和全景狀態評估。

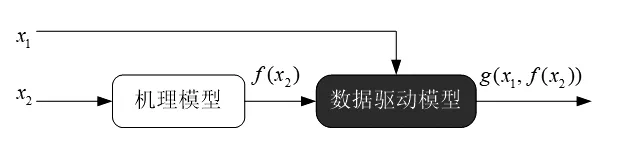

現有方法多利用機器學習或者深度學習的方法實現閥門狀態判斷,存在計算量大、實時性差的缺點。本文從疏水閥門機理特性分析入手,建立閥后溫降模型結構特征,利用數據驅動模型和機理模型串聯的混合模型結構,保證模型精度的同時,提高狀態判斷的實時性。

1 管壁溫度機理分析

當電廠中的疏水閥門管道內有工質流過時,會進行如圖1所示的傳熱過程。首先,流經管道的工質與管道內壁發生對流換熱,將熱量傳至管道內壁;然后管道內外壁之間以熱傳導的方式進行熱量傳遞。同樣地,熱量在管道外壁與保溫層之間也以熱傳導方式進行傳遞,最后保溫層和外部環境進行對流換熱,熱量向外部環境散發,自此完成整個熱量傳遞過程,通常認為以上4種方式傳遞的熱量 Q相等。在圖1中,T0、T1、T2、T3、T4依次表示工質、管道內壁、管道外壁、保溫層外壁、外部環境的溫度。

圖1 傳熱過程圖Fig.1 Heat transfer process

下面分別對上述傳熱過程進行分析,從而得出疏水閥后溫降模型的結構特征。

1.1 保溫層與周圍空氣的自然對流換熱

保溫層與周圍空氣的自然對流換熱量為

式(1)中:c3為保溫層比熱;m3為所取工質質量;d3為保溫層外徑;l為計算時所取控制體長度;h1為換熱系數;t3為保溫層溫度;t4為外部環境溫度。

h1的計算式為

式(2)中 :λa為空氣導熱系數;Nu為努塞爾數。

保溫層與周圍空氣之間的傳熱情況屬于橫管大空間自然對流換熱,有

式(3)中:Gr為格拉曉夫數,Pr為普朗特數,Pr和n根據層流和紊流狀態取值。

Gr計算式為

式(4)中:g為重力加速度;α=1/T,T為周圍空氣的絕對溫度;Δt=t3-t4;μa為空氣動力黏度。

1.2 保溫層、管道內壁與外壁之間的熱傳導

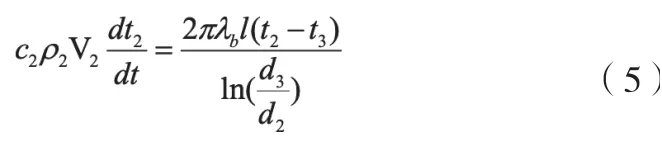

保溫層與管道外壁之間的熱傳導可近似視為單層均質圓筒壁導熱問題,熱量傳導公式

式(5)中:c2為管道外壁比熱;ρ2為管道外壁密度;V2為管道外壁體積;λb為保溫層導熱系數;t2為管道外壁溫度;d2既是保溫層內壁直徑,也是管道外壁直徑。

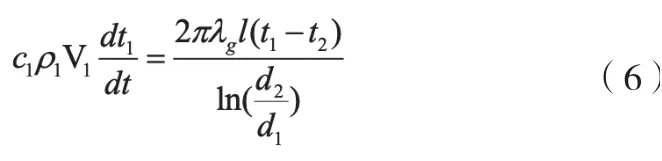

同理,管道內、外壁之間的熱量交換的傳導公式表示為

式(6)中:c1為管道內壁比熱;ρ1為管道內壁密度;V1為管道內壁體積;λg為管道導熱系數;t1為管道內壁溫度;d1為管道內壁直徑。

1.3 管道內部流體強制對流換熱

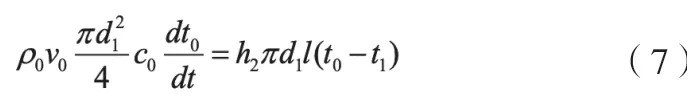

管道內部蒸汽或水流動屬于強制對流換熱。對于控制體,有

式(7)中:ρ0為流體密度 ;v0為流速;c0為流體定壓比熱容;h2為內部流體與管壁間的換熱系數;t0為控制體中流體平均溫度。

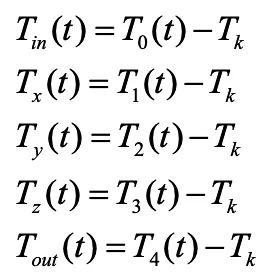

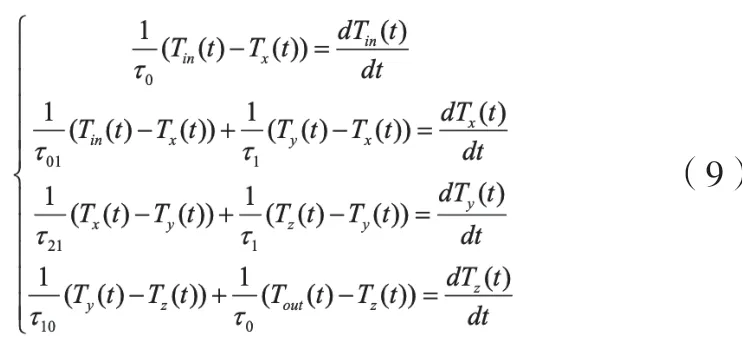

綜上所述,單獨的保溫層與外部環境,管道外壁與保溫層,管道內外壁之間以及管道內工質與管道內壁的傳熱方程如(1),(5),(6),(7)式所示。依據上述傳熱方程,將整個傳熱過程進行分析[15],建立基于該過程的傳熱方程組

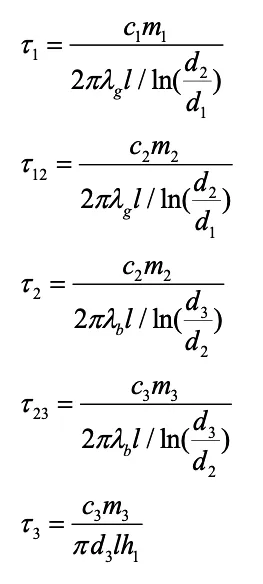

取初始條件溫度均為Tk,記

并記

則式(8)可變為

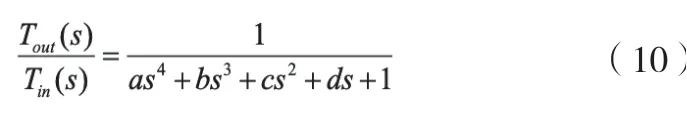

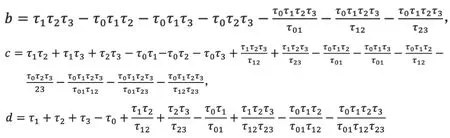

對上式進行聯立求解,得到關于Tout(t)和Tin(t)的關系式,對其做拉普拉斯變換得

其中:a=-τ0τ1τ2τ3,

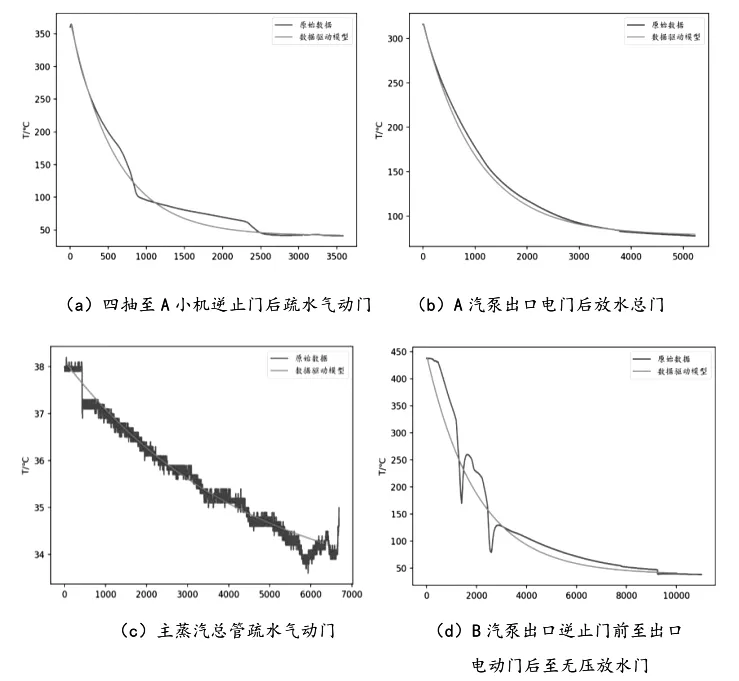

式(10)表明,采用復合集總參數法所建立的整個換熱過程的模型是四階系統,系數計算復雜。為了方便工程實施,可近似描述為多容慣性環節的形式

同時,也可以描述成等容高階慣性環節

其中:Tf=(Ta+Tb+Tc+Td)/4。

利用傳遞函數變換經驗公式,等容高階慣性環節可以通過提高慣性環節常數實現模型降階,進一步把機理模型等效為具有大慣性的一階環節。

2 閥后溫降模型的建立

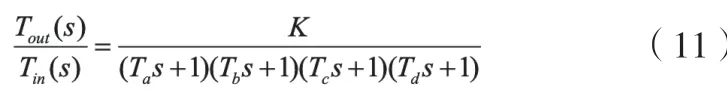

根據在現場輸水管道布置的溫度、壓力、流量測點所采集到的歷史數據進行分析與整理,利用兩點法和最小二乘法對其中的部分疏水閥門的溫降變化趨勢進行擬合。基于以上機理分析,建立基于數據驅動的溫降模型曲線如圖2。

圖2 疏水閥門溫降模型圖Fig.2 Trap valve temperature drop model

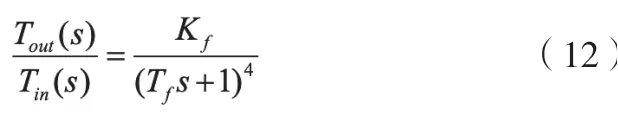

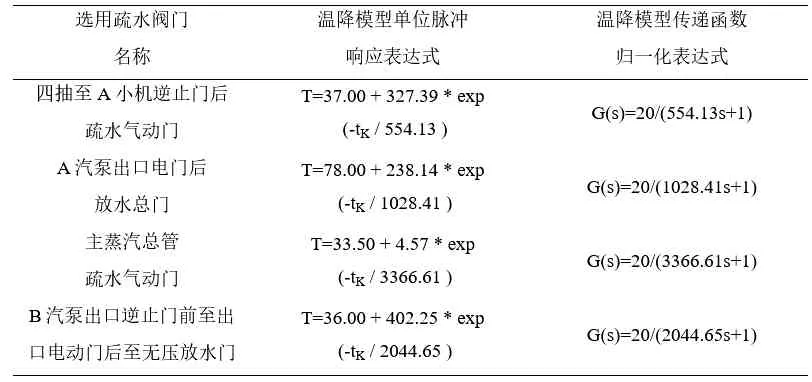

將圖2所示的4個疏水閥后溫降模型進行數值化的表達和展現,得出單位脈沖響應表達式和傳遞函數的歸一化表達式,最終呈現出表1所示的溫降模型結果。

表1 疏水閥門溫降模型結果Table 1 Hydrophobic valve temperature drop model results

結合上述溫降模型曲線圖和溫降模型表達式,可以看出,利用圖3所示的數據驅動模型和機理模型串聯的混合模型結構,所建立的疏水閥后溫降模型的精準度較高,效果明顯,相較于原始數據的趨勢擬合是基本一致的,可以作為疏水閥門狀態評判的可靠依據。

圖3 串聯型混合模型結構Fig.3 Structure of a tandem hybrid model

3 閥門狀態評判

針對閥門狀態的評判機制,引入有限狀態機的概念。有限狀態機[16]是表示有限個狀態以及在這些狀態之間的轉移和動作等行為的數學模型,實則是一種邏輯模型,其表現形式有狀態轉換圖和狀態轉移表,被應用于編程、電路、協議、狀態評判等方面。

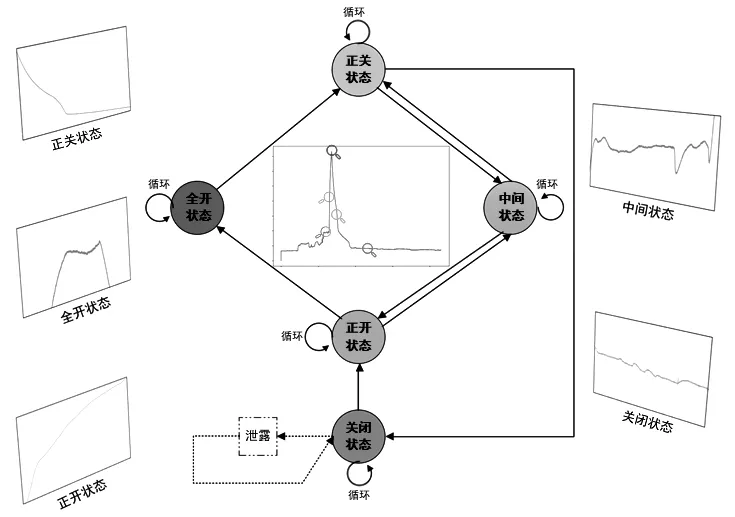

對于疏水閥門,其狀態可呈現出關閉狀態、正開狀態、全開狀態、正關狀態、中間狀態五種形態,系統在任意時刻都只會處于有限狀態集合中的某一狀態之下,并且這些不同狀態之間滿足一定的狀態變化邏輯。由此,建立疏水閥門的有限狀態機模型,將其用于疏水閥門狀態整體的管理機制上,即建立不同狀態之間的相互邏輯關系,當外部條件發生變化時,由所建狀態機給出疏水閥門相應的處理動作或使其狀態發生轉移。圖4為一個疏水閥門的有限狀態機模型。

圖4 疏水閥門的有限狀態機模型Fig.4 Finite state machine model of a hydrophobic valve

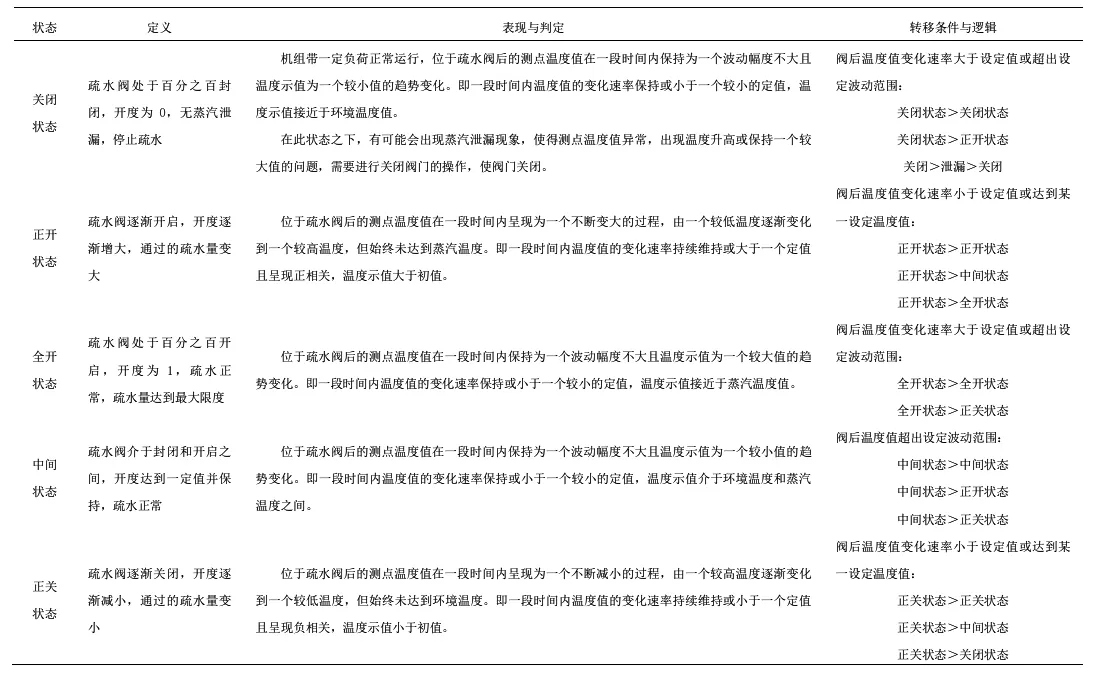

結合疏水閥門的有限狀態機模型圖,建立如表2所示的疏水閥門狀態判定表,對疏水閥門的5種不同狀態的定義、表現與判定以及狀態轉移條件與邏輯進行詳細的界定和說明。

表2 疏水閥門狀態判定Table 2 Determination of the status of the trap valve

由上述有限狀態機模型和狀態判定表,可以明確不同狀態之間的邏輯關系,便于對疏水閥門狀態的判定和管理,更加有效地對閥門狀態進行預測。

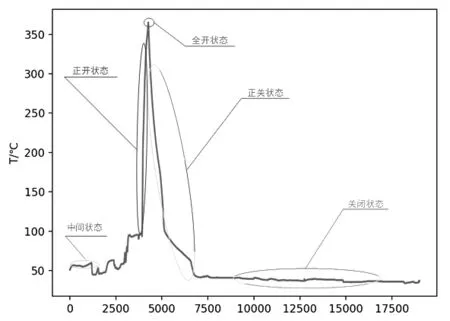

4 閥門狀態評判實驗結果

根據有限狀態機和狀態評定表,針對某疏水閥門進行狀態評判實驗,可得到圖5所示的狀態評判結果(部分區間未進行狀態標注)。由圖5可清晰看出,所建立的有限狀態機模型和相關評判條件是合理的,對于疏水閥門的狀態評判是可行和有效的。

圖5 疏水閥門狀態評判結果圖Fig.5 Hydrophobic valve status evaluation result

5 結束語

以共性技術研究為基礎,通過換熱機理和數據驅動方法相結合的方式,建立了疏水閥后溫降的混合模型,并將有限狀態機模型引入到疏水閥門的狀態評判中,結合所建混合模型,形成了疏水閥門狀態之間的邏輯評判準則和機制,從而實現對各類疏水閥不同狀態的準確評判和有效管理。因此,所做的基于閥后溫降模型的疏水閥狀態評判工作是可行和有益的,可以進一步提高閥門壽命,保障機組運行安全,增強節能降耗成效,具有良好的社會經濟效益。