礦用電磁先導閥換向特性低功耗測試平臺設計

李俊士

(北京天瑪智控科技股份有限公司,北京 101399)

0 引言

電磁先導閥是煤礦綜采工作面液壓支架電液控制系統的核心元部件之一,可將電信號轉換為液壓信號,控制主閥換向動作,再通過電液換向閥控制液壓支架油缸運動,實現液壓支架自動有序工作[1-2]。隨著煤礦開采不斷向智能化方向發展,快速響應、低功耗的電磁先導閥成為未來發展趨勢,這就需要相應的測試平臺和方法來支撐新產品的研發。

GB 25974.3?2010《煤礦用液壓支架 第3部分:液壓控制系統及閥》規定了液壓支架用換向閥的一般測試要求和方法,主要包括特性試驗、密封試驗、耐久性試驗等。諸多研究人員根據該標準開發了礦用電磁先導閥測試平臺。楊衛書[3]開發了電磁先導閥專用測試平臺,但其液源采用大流量泵,采用可調節流閥穩定被試閥流量,能耗較大,而且其目的是滿足出廠試驗要求,并未對電磁先導閥的換向特性進行深入測試。翟京[4]、趙銳[5]采用乳化液泵配合蓄能器進行儲能,對被試電磁先導閥供液,降低了測試過程中的能耗,并通過專用工裝實現多種型號電磁先導閥同時測試,提升了測試效率,但該試驗臺無法對電磁先導閥換向過程中的各項動態參數進行實時監測,如電壓、電流、進出口壓力、頂桿位移、動態響應時間、實時能耗等,不能很好地服務于新產品研發。現有的測試標準和方法主要存在以下問題:① 國家標準只規定了支架用換向閥類產品的一般性通用標準和方法,相應的測試方法和測試指標無法滿足快速響應、低功耗新產品研發和測試需要。② 現有測試方法均采用乳化液泵作為液源,能耗較大。③現有測試平臺自動化水平較低。

針對上述問題,結合快速響應、低功耗電磁先導閥研發和測試需要,設計了礦用電磁先導閥換向特性低功耗測試平臺。采用基于氣液增壓泵和電氣比例閥的壓力自動調節技術,實現了液壓系統遠程自動調壓,極大降低了能耗,提升了測試平臺的自動化程度和測試安全性。

1 原理分析

1.1 礦用電磁先導閥工作原理

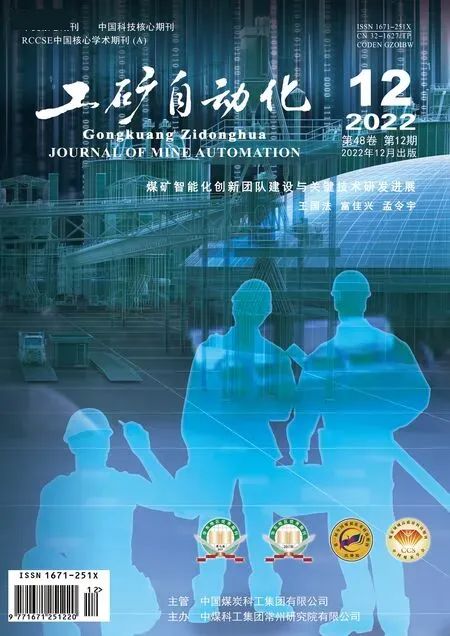

礦用電磁先導閥主要由本安型電磁鐵和先導閥兩大部分構成,如圖1所示。本安型電磁鐵主要由銜鐵、頂桿等組成,先導閥主要由放大頂桿、先導閥閥芯等組成。先導閥閥芯則主要由彈簧、球閥、推桿等組成。

圖1 礦用電磁先導閥及其閥芯結構Fig.1 Structureof mine solenoid pilot valve and its valvecore

電磁先導閥的整個工作過程分為2個階段。第1階段:控制系統提供驅動電流,線圈產生磁場,驅動電磁鐵工作,產生推動頂桿的推力,使頂桿向下動作,頂桿作用到先導閥的放大頂桿,推動先導閥閥芯的推桿2向下動作,推動球閥2、推桿1動作,進而推動球閥1及閥芯向下壓縮彈簧,使進液口和工作口導通。第2階段:控制系統切斷驅動電流,本安型電磁鐵頂桿復位,作用在推桿上的力消失,球閥1、推桿1、球閥2、推桿2等在彈簧力的作用下復位,工作口和回液口導通[6-8]。

1.2 礦用電磁先導閥換向特性測試原理

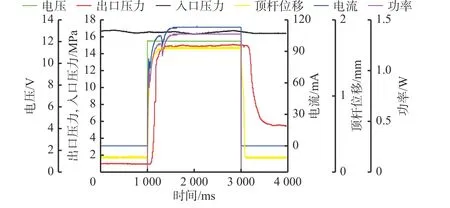

在電磁先導閥換向過程中,隨工況變化且可直接測量的主要參數包括本安電磁鐵的電壓、電流,頂桿位移,先導閥進液口和工作口壓力等,這些參數可以較好地反映電磁先導閥換向過程中的動態特性[9-11]。結合電磁先導閥的工作原理,得到換向過程中各參數變化時序,如圖2所示。

圖2 換向過程中各參數變化時序Fig.2 Time sequence of each parameter in the process of reversing

通過時序圖可總結電磁先導閥換向過程中各參數的變化情況。對電磁先導閥的電磁鐵發送電壓信號時,電流逐漸增大,當電流達到某一值時,電磁鐵頂桿開始向下動作。在電磁鐵頂桿接觸到先導閥放大頂桿并逐漸壓縮先導閥閥芯的過程中,電磁先導閥進液口和工作口通道逐漸增大,直到閥芯中的彈簧無法壓縮為止。此時,電流和頂桿位移也幾乎同時達到最大值。在上述過程中,工作口壓力也逐漸升高。對于快速響應、低功耗的電磁先導閥,主要關注其換向響應時間和功耗。功耗可通過實時電壓和電流直接計算。結合時序圖,通過實時監測電壓和電磁先導閥工作口壓力變化,根據相應標準提取時間節點,計算本安電磁鐵的響應時間,可得到電磁先導閥的換向響應時間[12-13]。

2 測試平臺設計

2.1 平臺結構

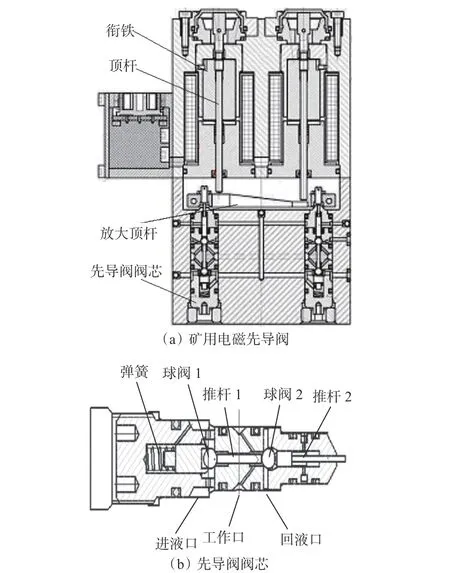

礦用電磁先導閥換向特性低功耗測試平臺包括液壓系統和測控系統2個部分,結構如圖3所示。液壓系統主要包括電氣比例閥、雙頭氣液增壓泵、被試閥、蓄能器等部件。電氣比例閥用于調節氣液增壓泵入口氣壓,將被試閥入口壓力調節至所需值。蓄能器用于存儲一定容積高壓液,滿足被試閥用液需求。測控系統包括上位機、采集卡、程控電源、電氣比例閥控制器(PID控制器)、多種傳感器等。采集卡負責采集各傳感器信號并上傳至上位機。上位機軟件實現各類傳感器數據的顯示、存儲、分析。程控電源根據上位機指令控制被試閥的電壓,以測試不同電壓下的換向特性。

圖3 礦用電磁先導閥換向特性低功耗測試平臺結構Fig.3 Structureof reversing characteristic test platform with lowpower consumption for minesolenoid pilot valve

2.2 液壓系統液源設計

為了完成電磁先導閥的換向特性測試,傳統的液壓系統多采用乳化液泵作為液源,為系統提供動力。由于乳化液泵公稱流量較大,而礦用電磁先導閥公稱流量非常小,電液換向閥用電磁先導閥公稱流量僅為0.4 L/min,若直接采用乳化液泵作為液源,會產生大量溢流,導致較大能耗。此外,對于乳化液泵而言,系統壓力調節的自動化程度也相對較低。

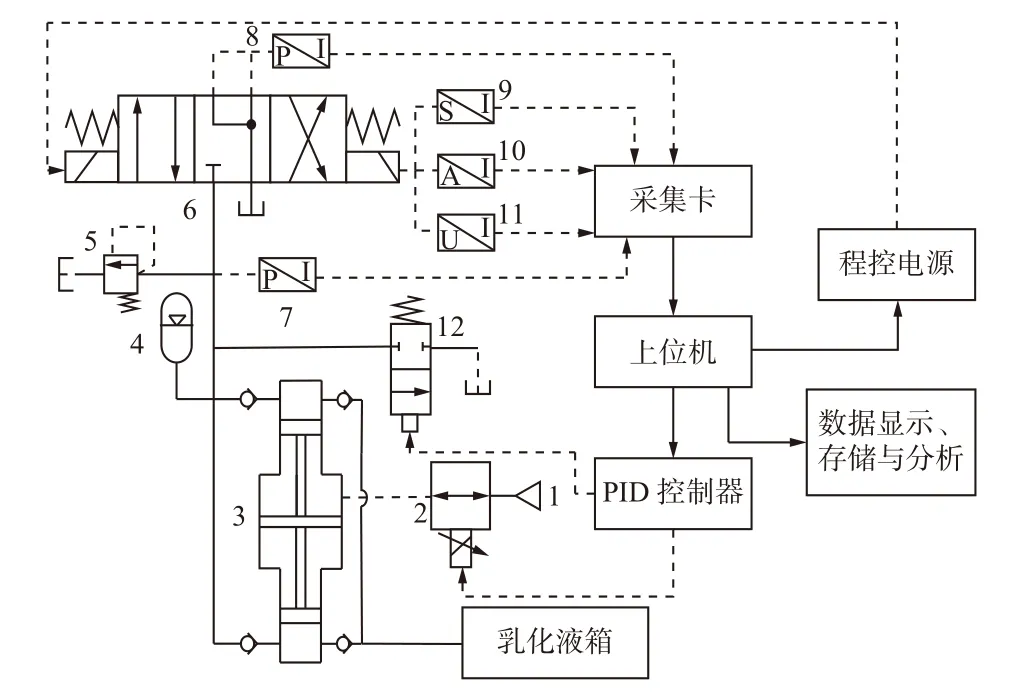

氣液增壓泵是用氣體(氣源壓力為0.2~0.8 MPa)驅動、增壓高的一種小流量泵,輸出壓力可達100 MPa,適用于油介質、水介質、乳化液介質等。其流量小的特點可滿足電磁先導閥類產品測試需求。由于采用氣體驅動,在一般的廠房內很容易獲取,且用氣量較少,所以氣液增壓泵幾乎不產生能耗,實現了節能的目的。此外,通過調節氣壓可以控制氣液增壓泵出口壓力,實現系統壓力自動化控制,提高測試效率。因此,本文采用一種雙頭氣液增壓泵作為液壓系統的液源,結合電氣比例閥實現系統壓力自動調節。

雙頭氣液增壓泵結構如圖4所示。采用活塞連桿將大直徑氣體驅動活塞與小直徑加壓活塞直連,利用2個活塞的面積比產生壓力比。通過1個二位四通氣控滑閥與2個二位二通導閥共同組成自動換向機構,2個導閥不斷填充和排出滑閥控制腔內的氣體,使壓縮空氣交替進入驅動氣腔的前后腔,從而在增壓腔實現吸液和排液過程。由于雙頭氣液增壓泵有2個增壓腔,所以可實現泵的連續工作和流量的持續供給[14]。由于驅動活塞與增壓活塞的增壓比是確定的,通過電氣比例閥調節氣體供給壓力,可實現不同壓力的液壓輸出。

圖4 雙頭氣液增壓泵Fig.4 Double-headed gas liquid boost pump

2.3 測控系統設計

測控系統中的壓力傳感器用于測試被試閥進口和工作口壓力,電壓和電流傳感器用于測試被試閥換向過程中的實時電壓和電流,以計算實時功率,位移傳感器用于測試被試閥換向過程中電磁鐵頂桿的實時位移。由于電磁鐵頂桿直徑非常小,約為4 mm,傳統的接觸式位移傳感器很難安裝使用。頂桿的總位移量在電磁先導閥的動作周期內較小,因此,要求位移傳感器具有非常高的精度。

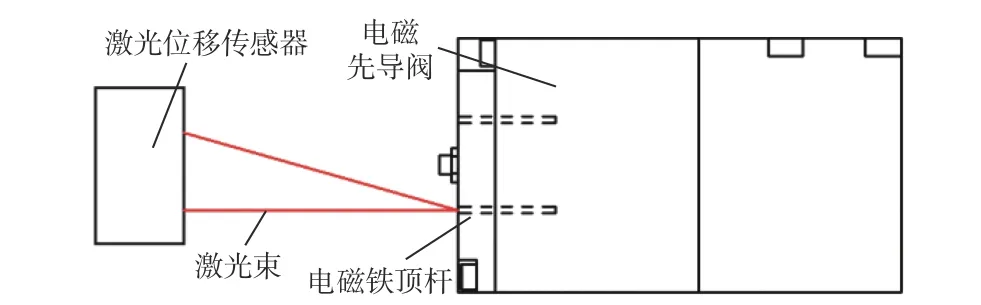

本文選用激光位移傳感器測試電磁鐵頂桿位移,如圖5所示。激光位移傳感器是一種利用激光技術進行測量的非接觸式傳感器,其發射激光束到被測物體,接觸面僅有一個激光點,適用于電磁鐵頂桿直徑小的工況。此外,激光位移傳感器具有測試精度高的特點,其重復精度可達1μm。

圖5 電磁鐵頂桿位移測試方法Fig.5 Test method for displacement of electromagnete ejector rod

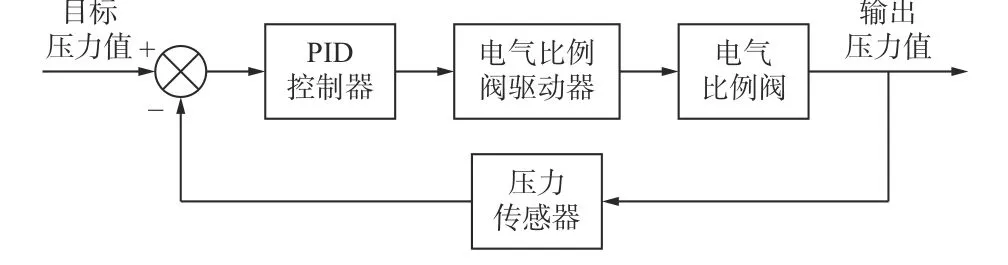

為了驗證不同工作壓力下的換向特性,需要對電磁先導閥進液口的壓力進行調節,本文采用PID控制壓力調節,控制流程如圖6所示。輸入目標壓力值,PID控制器開始工作,電氣比例閥驅動器控制電氣比例閥不斷調節供氣壓力,進而調節氣液增壓泵出口壓力,通過壓力傳感器進行壓力反饋,直至將系統壓力調節至目標值。

圖6 電磁先導閥進液口壓力控制流程Fig.6 Control flow of inlet pressure of solenoid pilot valve

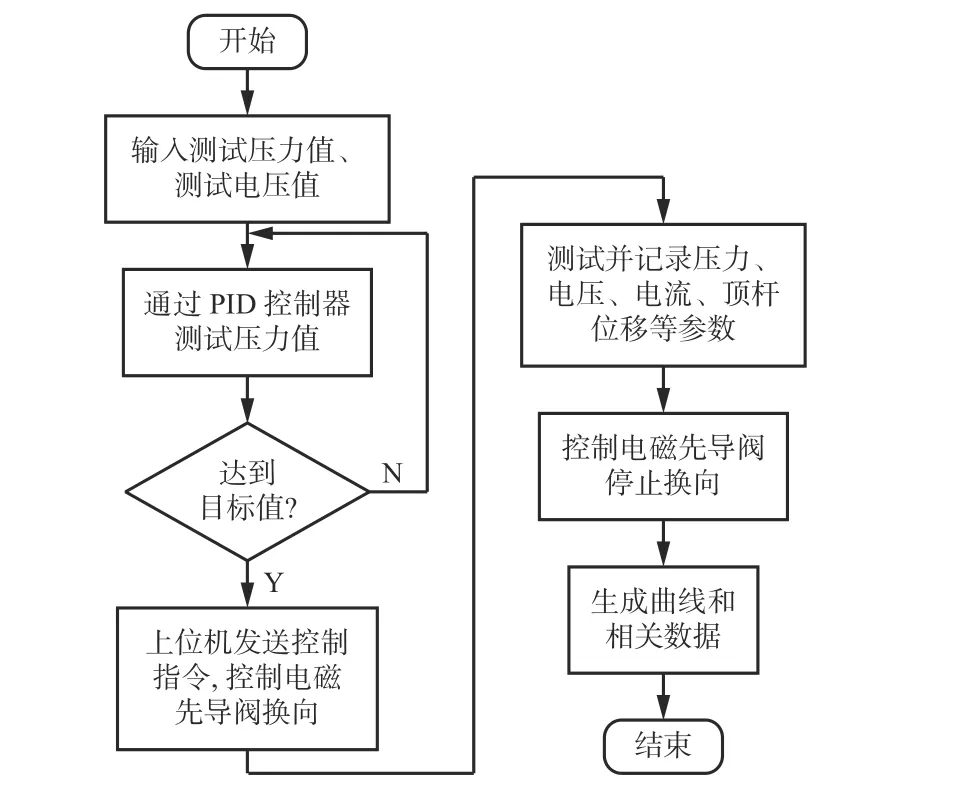

測試平臺自動控制流程如圖7所示。首先啟動測試平臺,輸入測試壓力值和測試電壓值,PID控制器進行壓力自動調節,到達設定目標壓力值后,控制電磁先導閥換向,測試并記錄壓力、電壓、電流、頂桿位移等參數,并生成曲線和相關數據。

圖7 測試平臺自動控制流程Fig.7 Automatic control processof test platform

由于測試平臺采用氣液增壓泵作為液源,僅有工控機、程控電源、控制器等電氣元部件作為能耗單元,總功率僅為800 W,與傳統測試方法相比能耗大大降低。

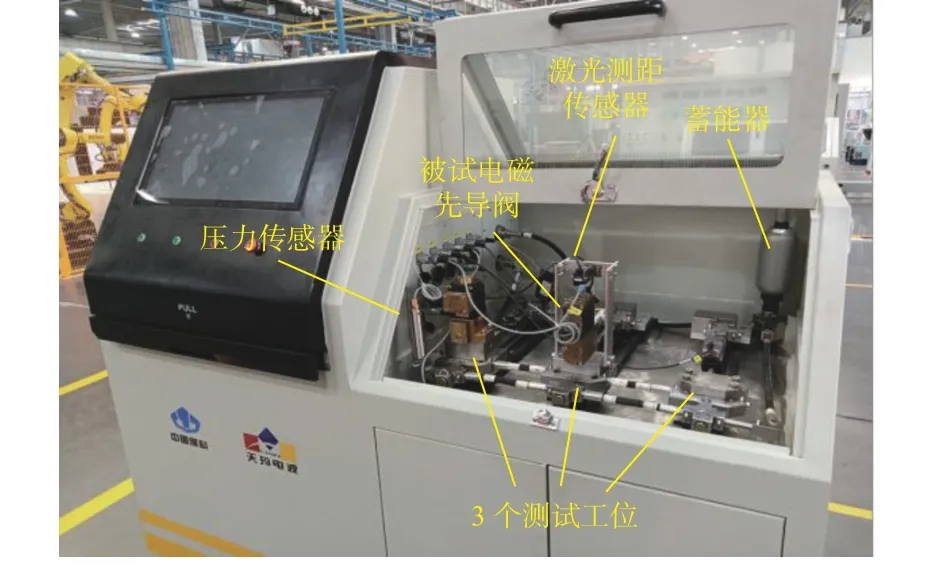

3 測試平臺換向性能測試

在上述研究基礎上,最終完成測試平臺和上位機軟件開發,如圖8所示。考慮到測試平臺設計的初衷是研究礦用電磁先導閥換向性能,而不是可靠性檢測,測試平臺共設計有3個測試工位,最多可同時滿足3種礦用電磁先導閥換向性能測試需求。氣液增壓泵、電氣比例閥、工控機、采集卡、程控電源等設備嵌入測試臺內部,傳感器則通過航空插頭與采集卡連接,防止液壓管路漏液對測控系統造成影響,通過觸控顯示屏可實現人機交互。

圖8 礦用電磁先導閥換向特性低功耗測試平臺Fig.8 Low-power consumption test platform for reversing characteristic of mine solenoid pilot valve

以某型號電磁先導閥為例進行換向性能測試,在入口工作壓力為16 MPa工況下,記錄各項關鍵數據,如圖9所示。

圖9 電磁先導閥換向特性測試曲線Fig.9 Reversing characteristic test curves of solenoid pilot valve

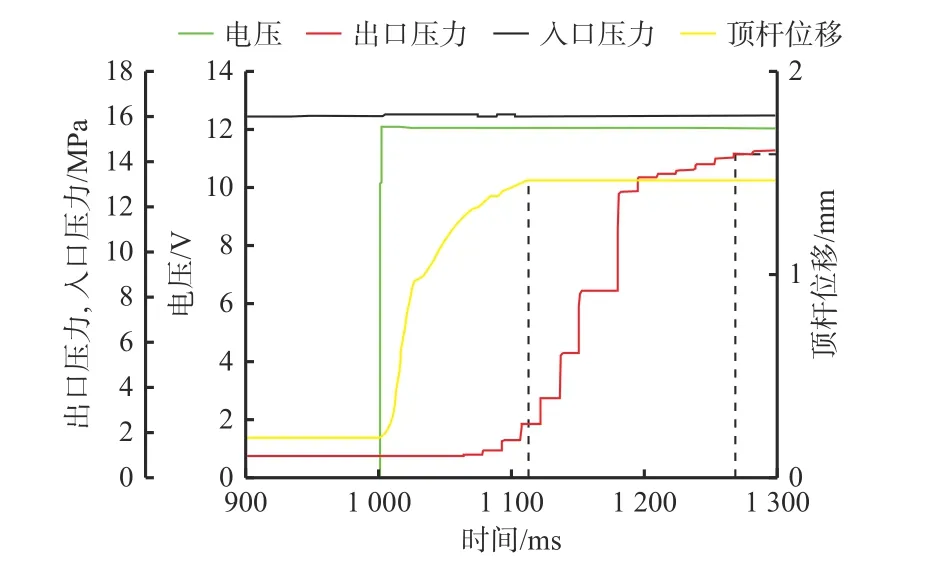

從圖9可得到測試過程中電磁先導閥的部分參數及動態變化過程,包括進出口壓力、電壓、電流、頂桿位移等,而功率、換向響應時間等參數則無法直接獲得。由于采集了電壓和電流的實時參數,可通過兩者相乘得到功率實時曲線。對于電磁先導閥換向響應時間的獲取,由于測試平臺采用了高速采集卡,采樣頻率達到100 kHz,可將特性曲線放大,從時間軸獲取對應特征的時間戳,計算出相應的響應時間。

以電磁先導閥的通電響應時間為例,該時間通常是指從通電開始到出口壓力達到入口壓力90%之間的時間。為了更好地獲取所需數據,可通過上位機軟件對測試數據進行局部放大,獲得更詳盡的電磁先導閥的特性測試曲線,如圖10所示。可看出,1 000 ms時電磁先導閥開始通電,1 267.38 ms時電磁先導閥出口壓力14.4 MPa,約為入口壓力的90%,因此,該電磁先導閥的通電響應時間約為267 ms。此外,從激光位移傳感器的位移曲線可看到1 104.56 ms時,電磁鐵頂桿位移達到最大值,約為1.47 mm,因此,該電磁鐵的通電響應時間約為104 ms。電磁先導閥的其他動態響應時間可采取相同的方式確定。

圖10 電磁先導閥特性局部放大測試曲線Fig.10 Partial amplification test curvesof solenoid pilot valve characteristics

4 結語

設計了礦用電磁先導閥換向特性低功耗測試平臺,采用雙頭氣液增壓泵作為液源,克服了傳統電磁先導閥測試需要大流量乳化液泵供液的弊端,大大降低了系統能耗。同時,配合電氣比例閥實現了壓力遠程自動控制,提升了測試效率和安全性。該平臺可高效完成電磁先導閥換向過程中的各項性能指標的實時監測,為快速響應、低功耗的新產品研發提供了可靠的測試驗證條件。