大型挖掘機工作裝置動臂結構有限元仿真分析*

劉 旋,萬一品,周宇杰,梁艷彬,賈 潔

(長安大學 道路施工技術與裝備教育部重點實驗室,陜西 西安 710064)

0 引 言

液壓挖掘機是功能最典型、結構最復雜、用途最廣泛的工程機械之一[1]。動臂是挖掘機工作裝置的主要部件,其結構參數對挖掘機的挖掘效率及可靠性有著重要影響。

目前,國內研究人員在動臂設計領域已經進行了一定程度上的深入研究,使得挖掘機工作效率得以提高。文獻[2],[3]對工作裝置結構進行了優化,提高工作效率。曹蕾蕾等[4]以疲勞試驗與仿真分析為手段,得到動臂危險位置與疲勞壽命。萬一品等[5]分析了裝載機動臂結構力學,進行了拓撲減重優化。王健等[6]在反鏟液壓挖掘機工作裝置輕量化設計方面取得了一定成果,經測試證明設計有效降低了生產成本。

因此,液壓挖掘機動臂的結構是否合理、強度是否滿足作業工況是挖掘機設計所需考慮的重點。筆者對挖掘機動臂典型工況進行靜力學分析,以結構質量輕為目標,對動臂結構進行優化設計。

1 挖掘機動臂模型

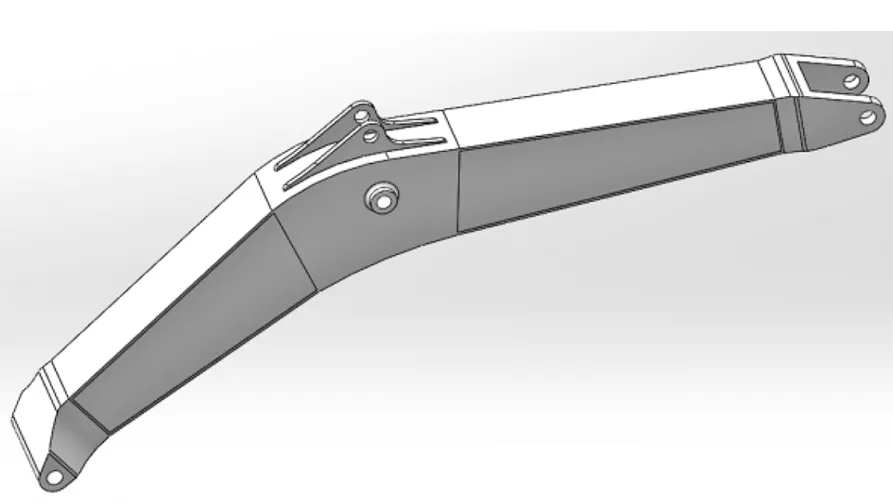

液壓挖掘機工作裝置是由板焊接而成的箱型結構,主要由動臂、斗桿、銷軸、液壓油缸和鏟斗等部件構成。本設計以最大輸出扭矩為1 898 N·m的發動機為動力來源,根據挖掘機設計流程逆行推算,結合實際工程設計中挖掘機結構設計經驗,獲得各部件結構尺寸。分析部件模型,去除與結構受力無關的倒角、圓孔等尺寸特征,在SolidWorks中建立動臂結構簡化模型,如圖1所示。

圖1 挖掘機動臂三維模型

2 典型工況分析

根據GB/T 9141-88《液壓挖掘機結構強度試驗方法》的規定,選擇挖掘機兩種工作狀況進行靜力學分析,驗證動臂結構的設計合理性,挖掘機整體結構簡圖,如圖2所示。

圖2 挖掘機整體結構簡圖

挖掘機動臂鉸接點B、C在工作時只起到支撐作用,在分析時不予考慮,只需對鉸接點D、E在不同工況下進行加載分析。動臂結構受力示意圖如圖3所示。

圖3 動臂受力示意圖

確定挖掘機動臂結構受力的兩種典型工況如下。

工況一:挖掘機斗桿抬起,油缸L2收縮,對鉸點D、F起到拉作用力,且鉸點E起一定的支撐作用。

工況二:鏟斗進行挖掘的工況下,油缸L2、L3伸長,使斗桿鏟斗端向內回縮,鏟斗開始挖掘工作。

3 有限元仿真及結果分析

根據挖掘機整機重量及尺寸等參數,求得各載荷大小,如表1所列。動臂材料為Q235,彈性模量210 GPa,泊松比0.274。

表1 不同工況鉸接點作用力大小 /kN

對動臂模型進行自由網格劃分,得到動臂主體結構的有限元網絡模型,如圖4所示,共有250 004個節點,153 527個單元。在鉸接孔B、C添加位置約束,鉸接位置D、E施加載荷,得到變形及應力云圖如圖5、6所示。

圖4 動臂網格劃分結果示意圖

圖5 工況一有限元分析結果

圖6 工況二有限元分析結果

分析變形圖和應力云圖,可以得到兩種工況下動臂的變形情況以及應力分布狀況,如表2、3所列。

表2 兩種工況下動臂變形情況表

表3 兩種工況下動臂應力狀況表

雖然動臂受力產生的應力值低于材料屈服強度,但在動臂耳板和動臂中部位置處都有較大的應力值,特別是耳板孔和鉸接點C凸臺底部應力集中最大,且鉸接位置E處變形較大。為了降低應力極限點處的應力大小,可在耳板、動臂端部和尾部處增設凸臺,并調整動臂應力較大位置區域板厚,來改善動臂整體結構受力狀況。

4 動臂結構優化

根據上述分析可以得出結論,動臂主體在典型工況下的變形較大,但部分區域應力還有較大的安全余量。可去除應力較小區域,而增加應力及變形較大區域的部分材料,實現動臂主體結構的初步優化設計。在此基礎上對動臂增加了過度曲面,加大了受力較大的倒角處的倒角半徑,使得動臂的結構受力更加合理。改進后的挖掘機動臂模型如圖7所示。

圖7 改進后的橋殼模型圖

對優化后動臂進行有限元仿真分析驗證,變形及應力云圖如圖8、9所示,優化前后應力、變形對照表如表4所列。

圖8 優化后工況一有限元分析結果

表4 優化前后應力、變形對照表

圖9 優化后工況二有限元分析結果

5 結 語

文中以康明斯QSM11發動機輸出扭矩為計算原始數據,逆行推算出挖掘機驅動裝置各部件的尺寸,設計出大型挖掘機動臂。以挖掘機工作裝置主體部分為研究對象,對其兩種典型工況進行分析,掌握大型挖掘機工作裝置動臂部件的位移和應力分布規律。根據分析結果對動臂結構進行了初步優化,使得挖掘機應力減小11%和6%,位移減小18%和38%。優化后的動臂質量和應力集中均有所減小,為同類型產品結構設計提供一定的參考價值。