木門封邊EVA熱熔膠耐高低溫性影響因素研究與分析

*李開霞

(上海固茂新材料科技有限公司 上海 201100)

近年來,因全球氣候變暖,極端氣候事件頻發,尤其是西南地區,地面溫度甚至高達50℃以上,在此高溫環境下,倉庫以及集裝箱運輸過程中因材料堆積密度較大,存儲溫度甚至更高,其中家居和木門封邊后的產品在客戶使用過程中出現了頻繁的封邊條脫落客訴問題,成為了行業痛點。

在木工家具領域,家具及木門的封邊質量的好壞,直接影響了板件的細節體現和整體品質。其中膠粘劑的選擇、環境溫度、設備、工藝條件的設置以及基材的復雜性等因素都會導致封邊出現問題。本文通過對木門封邊中常用的EVA封邊熱熔膠配方進行實驗分析和性能測試,通過配方體系中各因素對木門熱熔膠在高低溫環境中應用性能的影響,進而為后期配方的設計提出了指導建議[2]。

1.實驗部分

(1)試劑原料。EVA樹脂,進口工業品,LG;松香樹脂,工業品,廣州科貿;石油樹脂,工業品,美國伊士曼;碳酸鈣,工業品;蠟,Shell,工業品;抗氧劑,BASF。封邊試驗基材:松木,5cm寬;封邊條:常規PVC封邊條。

(2)儀器設備。強力電動攪拌機,電加熱套,萬能試驗機,全自動封邊機,烘箱,冰柜。

(3)樣品的制備方法。首先將各原料,準確稱量后,依次向反應釜中加入石油樹脂、松香樹脂、EVA、抗氧劑、蠟等,溫度控制范圍為180~200℃,待物料熔融后,啟動攪拌,慢速攪拌至均勻后,慢慢加入碳酸鈣,直至全部物料混合均勻后出料,并倒入涂有防粘劑的器皿中制得熱熔膠樣品。

(4)測試方法。90°剝離強度,按GB/T2791-1995方法進行。

耐低溫性,5℃環境溫度封邊后,立即將其放置于5℃冰箱中24h后進行剝離強度的測試以及目測計算木破率。

耐高溫性,40℃環境溫度封邊后,立即將其放置于40℃冰箱中24h后進行剝離強度的測試以及目測計算木破率。

2.結果與討論

(1)EVA含量對木門膠性能的影響。EVA樹脂是熱熔膠的主要成分,相對分子質量高,自身黏度較大,因此在配方中對粘接強度,內聚強度和柔韌性等起著直接決定性的作用[3]。EVA樹脂的牌號繁多,其中主要指標為醋酸乙烯單體含量(VA%)及熔融指數(MI),制備熱熔膠用的EVA樹脂一般VA含量18%~40%之間。本次實驗中選用VA含量為28%,不同MI指數的EVA進行黏度調節,從而制備出不同EVA含量的木門封邊EVA熱熔膠,并將制備出的樣品進行全自動封邊,應用性能測試結果如表1和表2所示。

表1 不同EVA含量配制的熱熔膠低溫(5℃)性能對比

表2 不同EVA含量配制的熱熔膠高溫(40℃)性能對比

從表1可以看出,在低溫5℃的環境溫度下,隨著EVA含量的增加,EVA含量低于30%時,膠體在基材上的涂布率偏低且不穩定,而大于30%之后,涂布率均勻的提升,幾乎可達成100%的涂布率,試驗過程中當含量≥50%時,涂布率略下降,主要是因EVA樹脂含量增大導致黏度變大而導致低溫涂布率略微下降,但也可達到正常生產要求。而將封邊后的樣板放置于5℃冰箱24h后的低溫剝離力測試結果表明,當EVA含量低于30%時,耐低溫性較差,剝離時封邊條剝離力較小極容易出現掉邊無木破率的現象,當EVA含量繼續增大時,耐低溫性表現較好,剝離后有較好的木破率和剝離強度。

從表2可以看出,在40℃環境溫度下,隨著EVA含量的增大,整體涂布率,剝離強度和耐高溫性都有所提高。當EVA含量低于30%時,膠體的高溫涂布率較好,但經過24h,40℃的耐熱實驗后,剝離強度較低,且容易出現封邊條與基材分離的假性黏結狀態,耐高溫性較差。尤其隨著各地極端炎熱氣候時長的增加,以及遠距離的集裝箱運輸過程中,會導致后期質量問題不斷。因此對于高溫和低溫環境下的木門封邊熱熔膠配方,建議其中EVA的含量大于30%,EVA的含量對熱熔膠的性能影響很大。

(2)VA含量對木門膠性能的影響。EVA樹脂分子鏈上因引入了醋酸乙烯單體,從而降低了聚合物的結晶度,提高了柔韌性和耐沖擊性,不同醋酸乙烯含量(VA%含量)的EVA樹脂,通常在配方中搭配使用。實驗中設定EVA總量為33%,選用28%VA含量的樹脂與其他VA含量的EVA樹脂搭配,制備出等質量,不同VA%的EVA木門封邊熱熔膠,并對其高低溫環境中的應用性能進行測試分析,具體測試數據如表3和表4所示。

表3 不同VA含量配制的熱熔膠低溫(5℃)性能對比

表4 不同VA含量配制的熱熔膠高溫(40℃)性能對比

從表3可以看出,在低溫5℃的環境溫度下,隨著VA含量的增加,整體熱熔膠的涂布性,剝離強度以及24h耐低溫性都逐漸提高。實驗數據表明,VA%含量太低,會顯著影響熱熔膠的低溫粘接性,主要是因為在EVA分子結構中,取代基在主鏈上的排列是不規則的,無規側鏈的數量的增多會降低整體共聚物的剛性規整性,可以使其與被粘材料表面的分子之間相互滲透交聯,進而提升熱熔膠在低溫狀態下與基材和封邊條背涂的浸潤性,韌性、耐沖擊性以及柔軟性等性能。因此建議冬季低溫環境狀態下,可以選擇VA%含量大的EVA樹脂,從而提高低溫適用性,但也需要注意高VA%含量樹脂與蠟的相容性問題。而對于耐高溫性來說,從表4數據可以看出,適量的VA含量變化,高溫粘接力變化不大,但隨著VA%含量的增大,膠體的開放時間和固化時間延長,長期的高溫環境溫度下,會出現干不透、粘不牢、封邊條易彈開的現象,尤其是在需要開槽打孔和后期油漆環節,容易出現后期封邊條脫落的現象[4]。

(3)增粘樹脂的含量對木門膠性能的影響。增粘樹脂自身相對分子質量小,并含有極性羥基,在熱熔膠配方中主要作用可以降低黏度,提高對基材的潤濕性,從而使膠與基材和封邊條有較好的粘合,從而提高粘接強度,在膠粘劑中通常會選用松香和石油樹脂兩大類增粘樹脂[5]。實驗中通過選用不同含量的松香樹脂配制木門封邊熱熔膠,研究其對熱熔膠對高低溫環境的性能影響,如表5和表6所示。

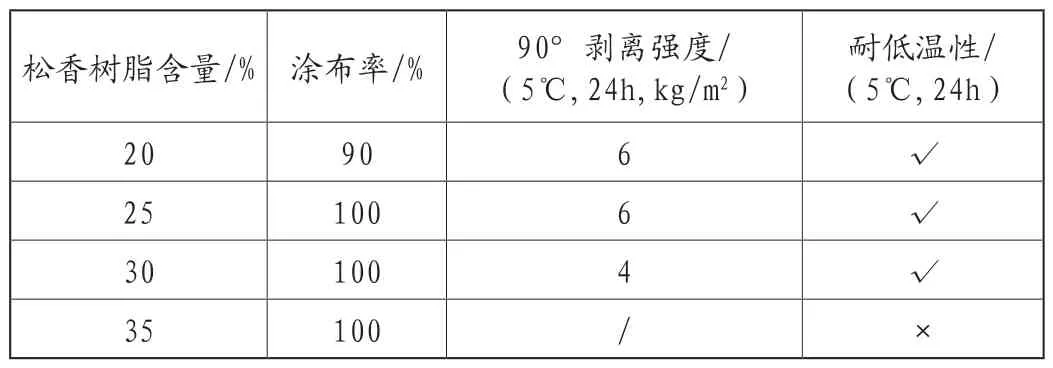

表5 不同松香樹脂含量配制的熱熔膠低溫(5℃)性能對比

續表

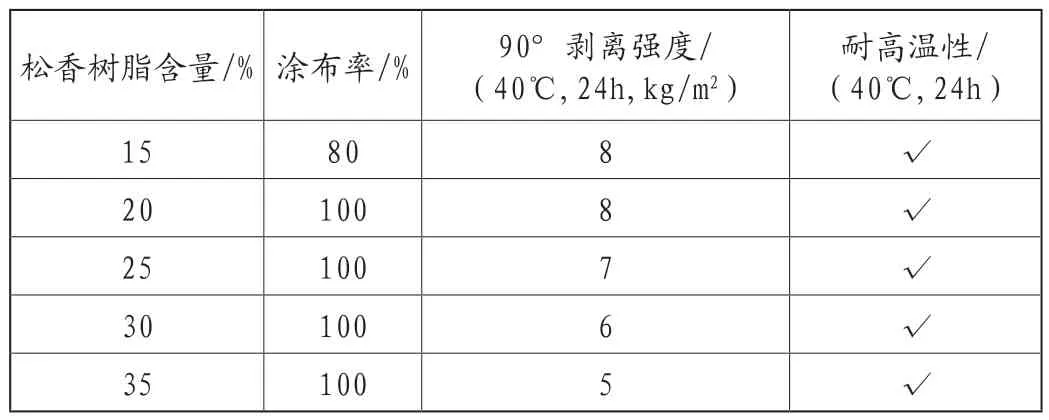

由表5可以看出,隨著熱熔膠中松香樹脂含量的增大,熱熔膠的低溫涂布性有所提高,主要是因為松香樹脂的分子質量較小,降低了熱熔膠的黏度,因此更容易涂布在基材上,而同時也降低了單位面積內的涂膠量,使得剝離強度較小。當松香樹脂的含量大于30%時,由于膠的整體脆性和黏度的減小,封邊后的產品在低溫環境下出現脫邊的現象,因此適量的增加松香樹脂的量有助于低溫涂布性和膠體極性的增加,而過量的增加會導致粘接力的下降,耐低溫性不佳。而對于高溫性能,從表6可以看出,隨著松香樹脂含量的增加,可以通過40℃,24h的耐高溫試驗,雖然粘接力隨著膠體黏度的下降有所下降,但開放時間的縮短以及對基材和封邊條的浸潤,有助于膠黏劑更好的在高溫環境中應用[6]。

表6 不同松香樹脂含量配制的熱熔膠高溫(40℃)性能對比

(4)增粘樹脂不同種類比例對木門膠性能的影響。熱熔膠常用的增粘樹脂除了松香樹脂外,石油樹脂因原料穩定,具有不同的分子量,軟化點以及價格優勢,目前在熱熔膠中的用量也逐年升高,用作部分替代松香樹脂,為膠粘劑的制備提供了更多的可能和選擇。本次試驗中選用軟化點為120℃的石油樹脂,替代松香樹脂,制備出不同石油/松香樹脂比例的熱熔膠,并研究其對于高低溫性的影響。

由研究結果可以看出,在5℃低溫環境下,隨著石油在增粘樹脂中占比的增大,熱熔膠封邊低溫涂布性,剝離強度以及24h耐低溫性呈現明顯的下降不良趨勢。在應用測試過程中,當石油占比1/2后,多塊樣板低溫存放24h后,出現封邊條一撕即掉,無木破率的情況,因此對于冬季低溫環境封邊膠配方中,建議石油樹脂比例相應減少。而從40℃的耐高溫性能可以看出,隨著石油樹脂比例的增大,膠粘劑高溫敏感性不強,且在石油與松香樹脂占比1/1之前,剝離強度和耐高溫性表現更佳,而在1/1之后,才出現黏接不良的現象。以上現象主要原因還是與石油樹脂的結構以及石油樹脂在配方中,與其他材料的相容性有關。石油樹脂與松香樹脂相比,因其主鏈結果存在苯環等剛性結構,因此其分子量相對較高,且與EVA的相容性沒有松香樹脂好,適當的添加比例,會相應的提高膠粘劑的持粘力和耐高溫性,但對于初粘力和耐低溫性則不太友好。

(5)填料含量對木門熱熔膠高低溫性能的影響。因封邊基材大多具有微孔結構,通常在熱熔膠配方中會添加無機填料,一方面使膠粘劑更好的與基材固化形成膠釘,防止膠接多孔性表面時發生滲膠[7],另一方面可以降低成本,調整固化速度,提高膠的耐熱性,減少膠料的收縮性以及流動性。實驗中,在配方中固定其他原料總量,通過改變碳酸鈣填料的加入量,觀察其對木門封邊熱熔膠在高低溫環境中的表現。

由研究結果可知,當CaCO3含量小于20%時,無論是低溫還是高溫剝離強度都有所提高,超過20%時,剝離強度都急劇下降,因此一般條件下,填料的加入量都不易過多,否則對于熱熔膠的力學性能,耐高低溫性能都會受影響,尤其是低溫性能,影響更明顯。

3.結論

綜上所述,通過對木門封邊EVA熱熔膠應用的耐高低溫性能研究發現,配方中各個組成都會對封邊后的產品有不同的影響,建議在EVA研發過程中,綜合考慮各影響因子,進而保證封邊產品后期使用的可靠性,尤其在極端氣溫出現時,膠粘劑廠家因根據氣溫變化,研發適合用不同環境溫度使用的膠粘劑來提高客戶封邊使用感,保證產品后期使用性能。