新能源汽車高壓線束常用屏蔽結構淺析

王亞芳,馮 偉,馬紅飛

(鶴壁天海環球電器有限公司,河南 鶴壁 458030)

當前新能源汽車正朝著高電壓大電流方向發展,有的高壓系統承受的電壓高達800V,電流高達660A,如此大的電流和電壓會產生電磁輻射,電磁輻射會干擾其它電子元器件的正常運行,所以高壓線束在設計時必須要考慮電磁干擾問題。高壓線束常用的屏蔽電磁干擾方式有3種,分別是:①導線自帶屏蔽層;②在導線外面增加屏蔽套管;③從源頭上屏蔽,直接在高壓設備上增加濾波器。

1 導線自帶屏蔽層

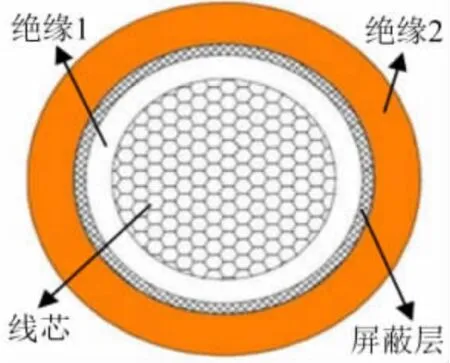

圖1所示是自帶屏蔽層的單芯高壓導線結構示意圖,這種導線通常由兩層金屬導電物質和兩層絕緣物質組成,從內到外依次是線芯、絕緣層、屏蔽層、絕緣層。線芯一般采用銅或者鋁材質,是電流的載體,當線芯有電流通過會產生電磁干擾,而屏蔽層的作用就是屏蔽電磁干擾,使得電磁干擾始于線芯,止于屏蔽層,不會發射出去干擾別的電子器件。

圖1 單芯高壓導線結構示意圖

目前常見屏蔽層結構,又可以分為3種情況,分別是:①編織屏蔽加金屬箔;②單一編織屏蔽;③單一金屬箔屏蔽。

1)編織屏蔽加金屬箔

編織屏蔽加金屬箔如圖2所示,其通常由金屬箔和編織屏蔽層兩部分組成。金屬箔通常是鋁箔,編織屏蔽層通常采用鍍錫銅絲編織,遮蓋率≥85%。金屬箔主要是用來防止高頻干擾,編織屏蔽層則是防止低頻干擾。高壓線纜的屏蔽性能包含兩部分,轉移阻抗和屏蔽衰減,線束的屏蔽效能通常需要達到≥60dB。

圖2 屏蔽層結構:編織屏蔽加金屬箔

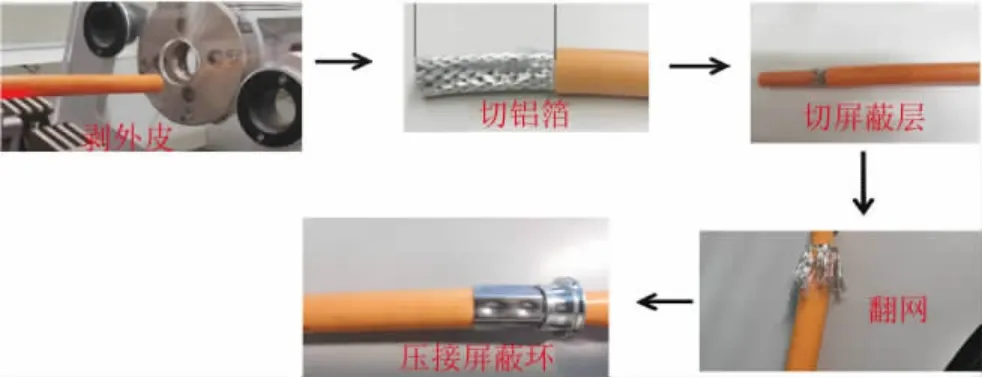

不帶屏蔽層的導線在剝線時只需要剝掉絕緣層,然后進行端子壓接即可,容易實現自動化生產。如圖1所示,自帶屏蔽層的導線一般采用同軸結構設計,如果想要在一臺設備上實現對這兩層絕緣層的剝皮處理就要求導線本身有非常理想的同軸度,但是這在導線實際生產過程中是很難實現的,所以在剝線時為了不損傷線芯,需要對兩層絕緣層分開處理,此外屏蔽層也需要進行一些特殊處理。對于自帶屏蔽層的導線,線束加工制造過程就多了剝外皮、切鋁箔、切屏蔽網、翻網、屏蔽環壓接等步驟,如圖3所示,每一個步驟都需要增加設備及人工的投入。此外,如果處理屏蔽層的時候有疏漏,導致屏蔽層和線芯接觸,會造成嚴重的品質問題。

圖3 帶屏蔽層高壓導線加工步驟

目前高壓導線自帶編織屏蔽和金屬箔屏蔽層的這種結構是主流設計,這種設計通過壓接屏蔽環能夠實現360°屏蔽,起到一個好的屏蔽效果。但是,同時具有導線成本高、設備投入大、人工成本高、品質問題多等弊端。

2)單一編織屏蔽

這種高壓電纜結構和上述編織屏蔽加金屬箔結構一樣,但是屏蔽層只使用了編織屏蔽,沒有金屬箔,如圖4所示。由于金屬箔主要是用來防止高頻干擾,故這種結構針對高頻電磁干擾的屏蔽效果要比編織屏蔽加金屬箔差一些,應用范圍也沒有編織屏蔽加金屬箔屏蔽廣泛,并且,對于線束生產過程來說也只是少了切鋁箔的步驟,對于整個生產流程并沒有很好的優化。

圖4 屏蔽層結構:單一編織屏蔽

3)單一金屬箔屏蔽

為了改善傳統屏蔽方式帶來的加工困難問題,趙平堂[1]等在研究一種采用寬13~17mm、厚0.1~0.15mm的銅箔以30~50角度,相互之間疊壓1.5~2.5mm纏繞而成的高壓電纜的屏蔽。這種屏蔽只采用金屬箔,省去了裁網、翻網、壓屏蔽環等步驟,很大程度上簡化了線束生產流程,降低了電線成本,節省了壓接屏蔽環的設備投入。

以上幾種方式都是高壓導線自帶屏蔽層的設計。如果從降低成本和優化連接器設計及線束生產流程角度考慮,可以直接去掉導線本身的屏蔽層,但是對于整個高壓系統來說,EMC又不得不考慮,所以需要在其它地方加上具有屏蔽功能的組件。目前對于高壓線束常用的解決方案是在導線外面增加屏蔽套管或者是在設備上增加濾波器。

2 屏蔽套管屏蔽

這種屏蔽方式是通過導線外屏蔽套管實現屏蔽,而高壓導線本身去掉了屏蔽層,導線去掉屏蔽層之后最外面的起保護和絕緣作用的線皮也沒有存在的意義了,如圖5所示,此時高壓導線的結構就只剩下絕緣層和導體了。這種導線結構對導線供應商來說會降低成本;對線束廠家來說,既可以簡化生產流程,又能減少設備的投入;對高壓連接器設計來說,由于不用考慮屏蔽環等的設計,整個高壓連接器的結構也變得更加簡單。

圖5 高壓導線去屏蔽示意圖

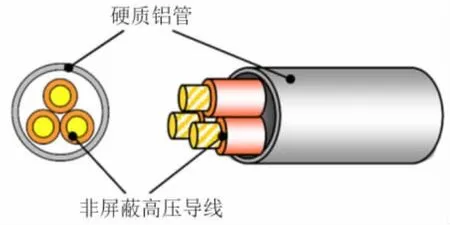

高壓屏蔽套管也可以分為兩種,硬質屏蔽套管和軟質屏蔽套管。硬質屏蔽套管可以同時起到屏蔽和保護作用。軟質屏蔽套管只起到屏蔽作用,使用的時候需要根據具體環境判斷屏蔽套管外面是否需要再加一層起保護作用的套管。

1)硬質屏蔽套管如圖6所示。這種管的材料可以選擇鋁,硬質鋁管目前已經在Toyota ESTIMA車型上批量應用[2]。這種屏蔽套管的優勢有如下幾點:高的導熱率;線束系統質量減輕;更簡單、更靈活的線束布局。

圖6 硬質屏蔽套管

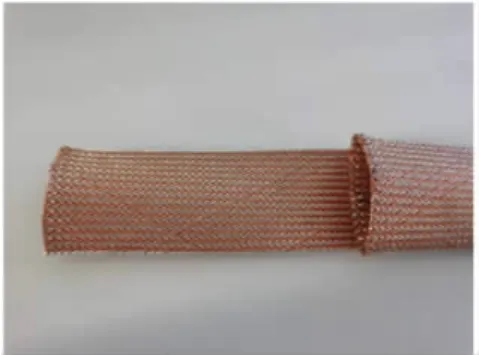

2)軟質屏蔽套管如圖7所示。這種套管中有以一定角度編織而成的金屬屏蔽網,屏蔽套管直接套在導線最外面,屏蔽套管最終通過一定的方式和高壓連接器連接。圖8是這種軟質屏蔽套管的應用案例,屏蔽套管最終通過具有一定形狀的金屬卡箍和連接器連接,金屬卡箍同時可以實現搭鐵功能。不足之處就是:由于是非主流設計,屏蔽套管以及對應的高壓連接器價格昂貴。

圖7 軟質屏蔽套管

圖8 軟質屏蔽套管應用案例

3 濾波器屏蔽

目前,中國新能源汽車電磁屏蔽相關的標準是GB34660和GB/T18387,屏蔽性能的測試都是需要車輛在正常運行狀態下進行測試,而電池包高壓充電線在新能源汽車正常工作的時候是不工作的。覃寶山[3]等人研究了非屏蔽高壓快充線對電動汽車EMC的影響,將汽車快充線束改為非屏蔽線束并在電池充電端口處設置濾波模塊,然后進行EMC測試,經驗證該方式也能滿足標準關于電磁屏蔽的要求。與傳統屏蔽導線相比,此種方式增加了濾波器,但是簡化了導線結構、屏蔽連接器的設計以及線束加工流程。綜合計算,單套線束大約能節省100元成本。

4 結論

以上幾種方案概括了目前高壓系統常用的屏蔽方式,通過分析比較高壓系統的幾種屏蔽結構及優缺點可以發現,未來高壓導線的發展主要有兩個趨勢。

1)優化目前導線的編織屏蔽結構,使其成本降低且變得易于加工,就像趙平堂等人的研究。

2)高壓導線去屏蔽,這種設計無論是對主機廠還是供應商都能帶來很多好處,越來越多的主機廠也在考慮導線的去屏蔽。導線的去屏蔽不是單單依靠導線能夠完成的,也需要同步開發與之匹配的高壓連接器、屏蔽套管、濾波器模塊等。

相信在不久的將來,新能源汽車高壓線束的制造和加工一定會迎來一種更加經濟簡單的方法。