冷卻模塊的振動疲勞特性分析與優化

陳 倩,王 永,王大健,王 浩,張金森,戴 丹

(南京協眾汽車空調集團有限公司,江蘇 南京 211100)

針對冷卻模塊懸置系統,其剛體模態頻率需要避開發動機二階點火頻率,且冷卻模塊彈性模態頻率需要大于本身風扇運轉產生的頻率。其中,剛體模態頻率主要根據整車的模態分布為基礎對冷卻模塊懸置系統進行設計。首先建立較為準確的懸置系統分析模型,在開發前期對整個模塊懸置系統的剛度進行合理設計。而對于整個模塊強度方面,需要滿足隨機振動工況下結構未發生振動疲勞損傷。結構振動疲勞一般將樣件以整車安裝方式安裝在工裝上,然后將工裝固定在振動臺上,首先進行掃頻試驗獲取傳遞函數,其次進行振動疲勞試驗,而對有特別需求或產生共振需要獲取其頻率與振型的產品,則使用錘擊法進行模態試驗。

1 冷卻模塊臺架試驗

1.1 隨機振動試驗

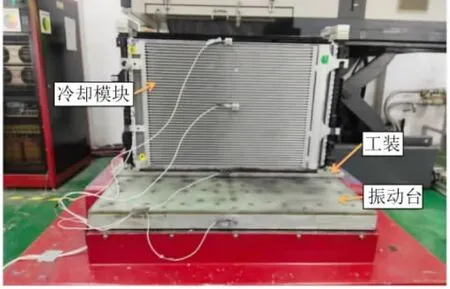

試驗開始前,首先對各零部件進行檢查,確保各個安裝點安裝到位。振動臺測試如圖1所示。

圖1 振動臺測試圖

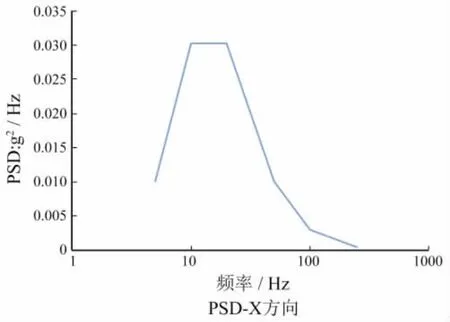

本文所使用的PSD曲線來源于某主機廠車型開發初期的技術文件,如圖2所示為X方向的PSD曲線。

圖2 隨機振動試驗工況

根據前端冷卻模塊振動耐久試驗標準,將CRFM按照整車安裝狀態安裝在工裝上,整體使用復合電動振動系統試驗臺分別進行Z/X/Y這3個方向的隨機振動試驗,每個方向要求測試時間為32h。

1.2 隨機振動試驗結果

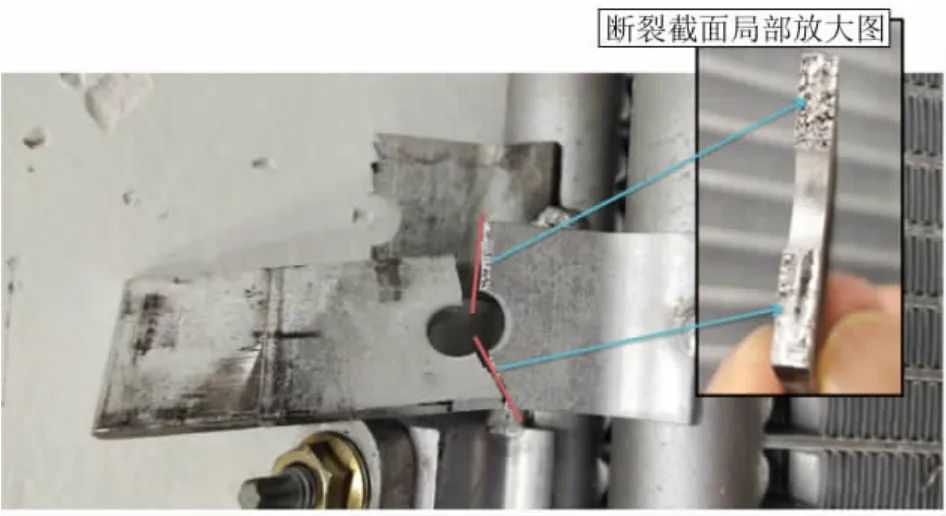

確保各部件及連接完好后,進行冷卻模塊總成試驗。振動時,在X方向振動20h左右斷裂,停止試驗,斷裂位置為冷凝器左下方支架的圓孔處,且多個樣件均發生斷裂。斷裂圖片如圖3所示。

圖3 冷凝器左下支架斷裂

冷凝器支架失效工況為X方向振動,主要為振動疲勞失效為主,一般冷凝器支架發生斷裂的原因可能有:①焊接強度不夠,焊接品質差;②支架強度不夠,在應力集中位置發生疲勞破壞;③冷卻模塊總成發生共振。從斷裂位置可以判斷,開裂位置不在焊接處,排除①的可能性;同時振動試驗時并未發生共振情況,排除③可能性。根據圖片判斷裂紋源由支架孔應力集中產生,并且隨著交變載荷的增加,裂紋發生擴展,最后引起支架斷裂。故此處斷裂為應力集中導致局部高應力區域疲勞破壞。

2 冷卻模塊振動特性分析

頻響分析之前,需要了解前端冷卻模塊整體的動態特性,故需進行模態分析得到隨機振動載荷譜所覆蓋頻帶的每一階固有頻率。本節通過約束模態試驗反推出前端冷卻模塊的仿真模型,然后再使用反推出的模型計算冷卻模塊的動態特性。

首先,分別對前端冷卻模塊各個零部件進行有限元建模,由于此次橡膠墊模型較為復雜,且無原始結構,無法建立橡膠超彈性本構模型,也無相關的橡膠墊試驗參數,故使用約束模態振動特性反推橡膠墊的剛度。

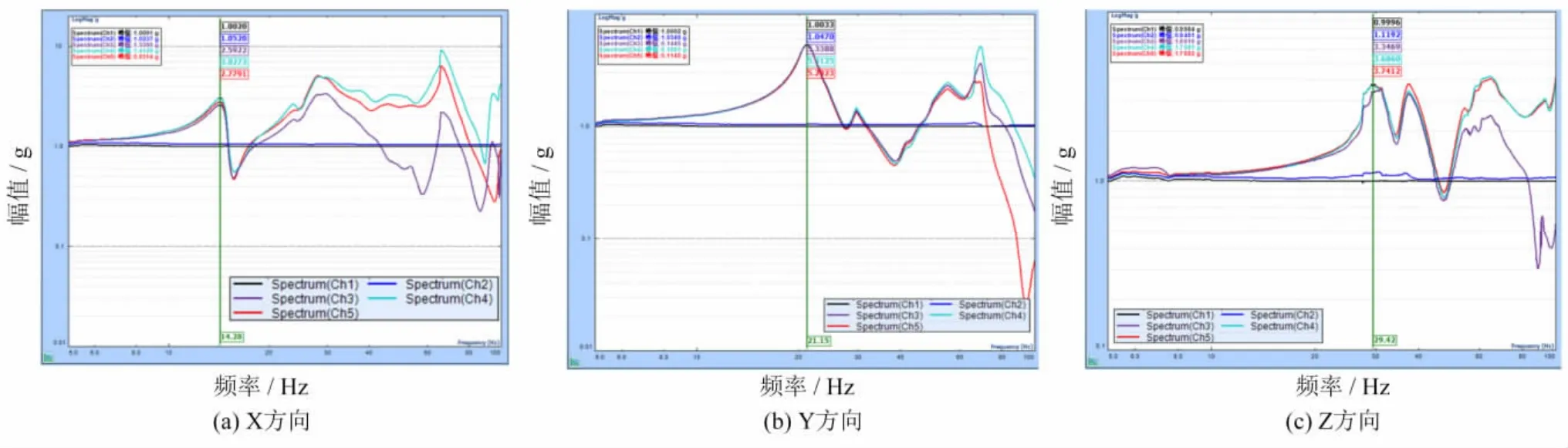

將前端冷卻模塊通過懸置裝置安裝在工裝上,通過振動臺帶動工裝,分別做X/Y/Z這3個方向的掃頻試驗,試驗圖片如圖4所示,掃頻結果如圖5所示。

圖4 3個方向掃頻試驗

圖5 3個方向掃頻結果

由掃頻結果可以看出,X方向一階模態14.28Hz,Y方向一階模態21.15Hz,Z方向一階模態29.42Hz。

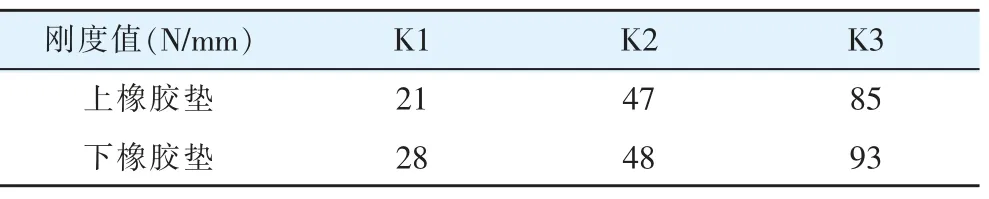

有限元模型中使用CBUSH單元模擬橡膠懸置,即將其簡化成沿3個彈性主軸方向具有剛度和阻尼的元件,并賦予剛度。經過靈敏度分析,確定每個橡膠墊剛度對模態頻率影響的敏感程度后,再進行多輪對比計算,最后得出剛度參數如表1所示。

表1 橡膠墊剛度

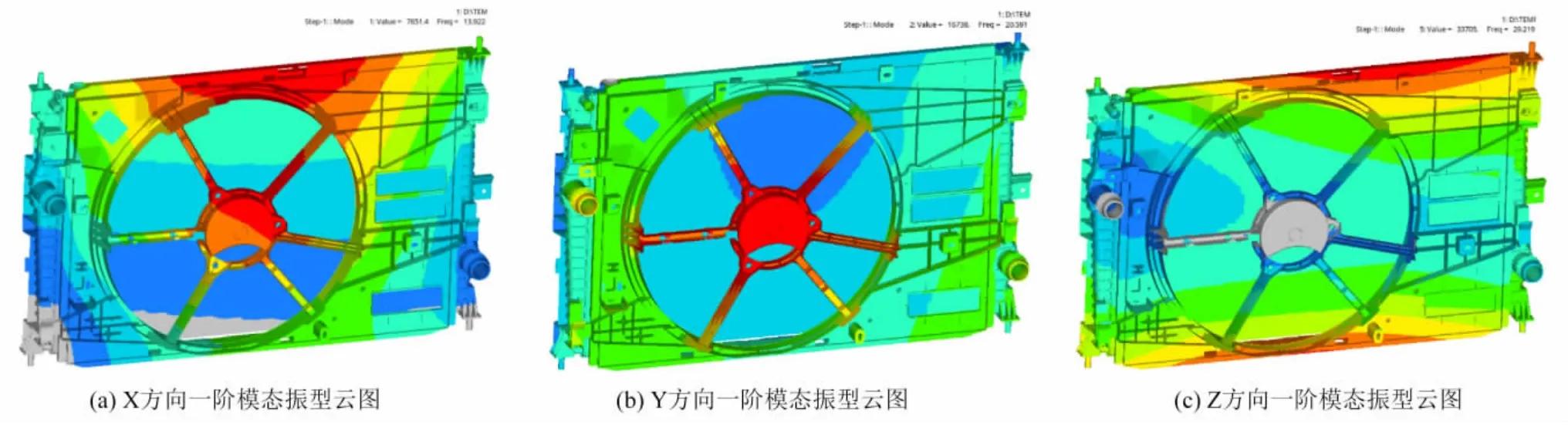

模態計算使用Lanczos法,計算得到冷卻模塊約束模態頻率及振型云圖如圖6所示。

圖6 3個方向一階模態振型云圖

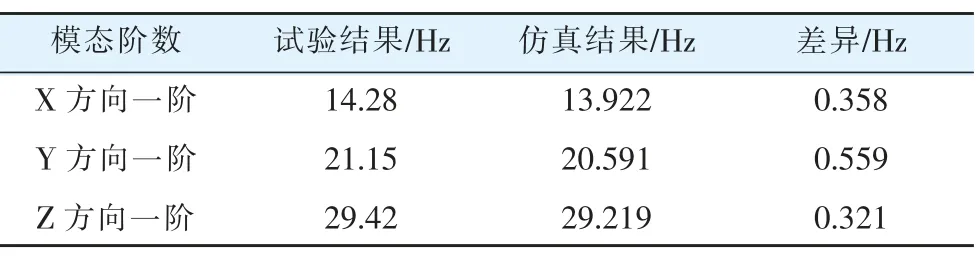

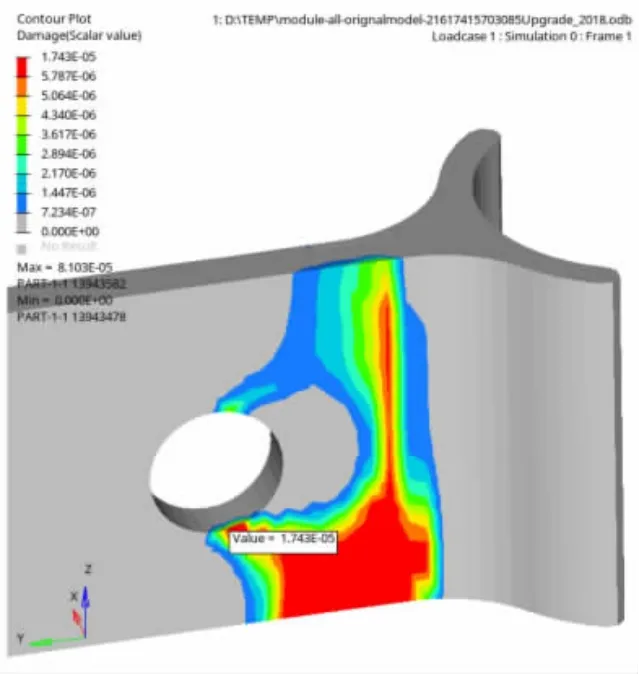

將仿真結果與試驗結果進行對比,詳細如表2所示。

表2 試驗與仿真模態頻率對比

根據冷卻模塊的模態試驗分析,得到3個方向的一階的固有頻率仿真與試驗差異小于1Hz,頻率差異很小,確定了仿真模型的準確性,為后續頻響計算奠定基礎。

根據冷卻模塊隔振要求,需要保證冷卻模塊剛體模態的頻率低于發動機主要激勵,本文要求小于25Hz,本文冷卻模塊模態頻率符合要求。

3 冷卻模塊頻響分析

根據隨機振動疲勞分析理論,通過基于模態分析的頻響分析求得結構的應力傳遞函數,然后將功率譜密度曲線與應力傳遞函數相乘,即可獲得應力的功率譜密度曲線。

本小節使用有限元軟件Abaqus中的頻響分析,加載單位載荷的加速度得出等效應力的傳遞函數,然后在疲勞分析軟件Ncode中將應力傳遞函數與功率譜密度進行相乘,得到等效應力的功率譜密度曲線,最后結合材料的應力壽命曲線,即得到結構的損傷與壽命。

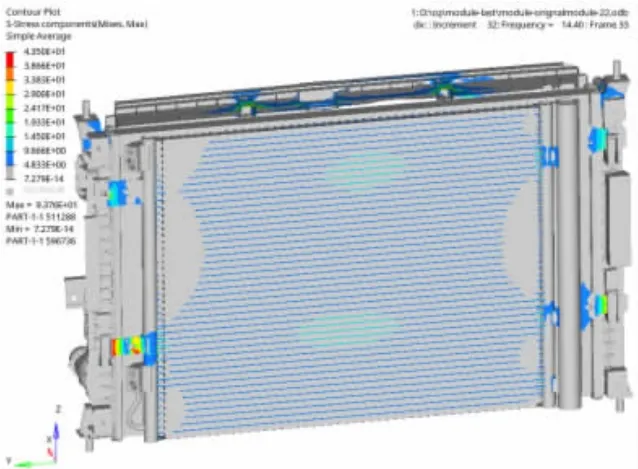

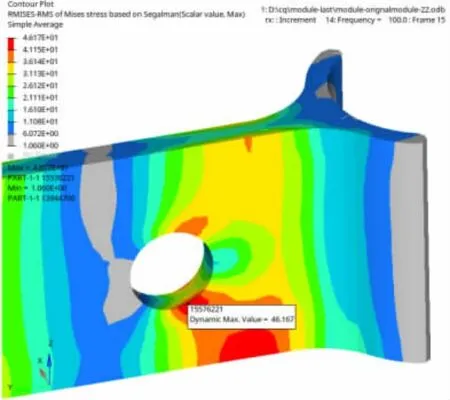

基于前一節的模態分析結果,進行掃頻分析,設定冷卻模塊受到單位加速度的振動激勵,使用掃頻范圍5~250Hz,由于試驗斷裂方向為X方向,故本節主要針對X方向頻響進行分析。本節使用Abaqus求解器求得冷卻模塊的頻響結果如圖7所示,輸出冷凝器左下支架應力云圖如圖8所示。

圖7 冷卻模塊應力云圖

圖8 左下支架應力云圖

從結果可以看出,冷凝器左下支架位置損傷最大,仿真得到危險點區域與試驗斷裂位置相同。

4 冷卻模塊的疲勞特性分析及優化

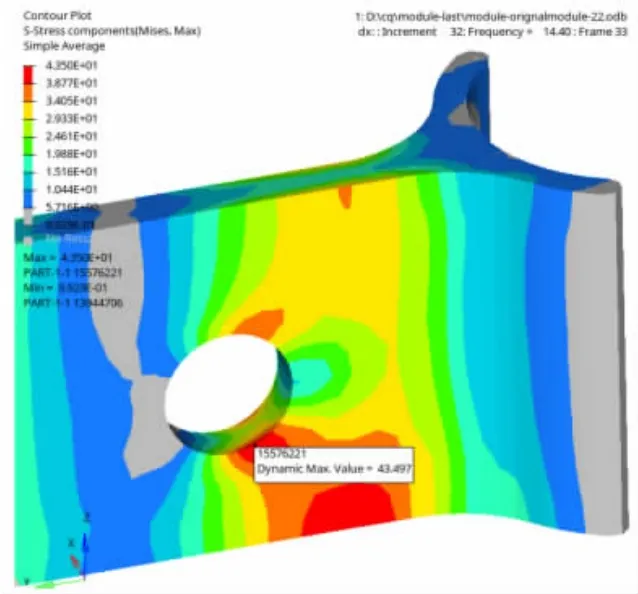

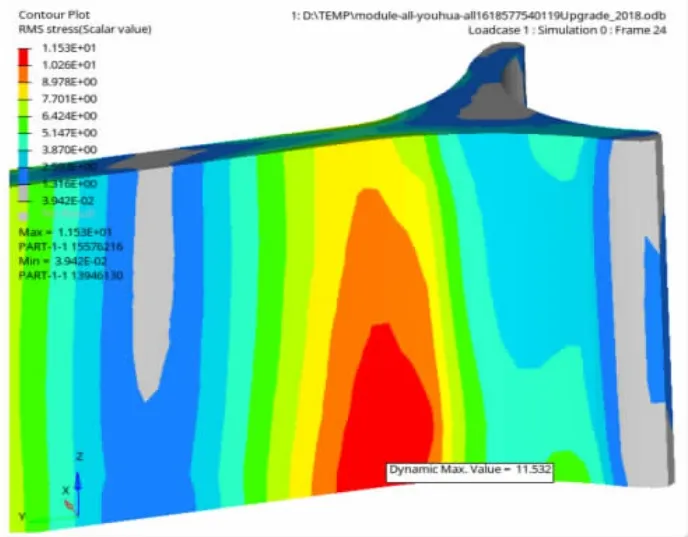

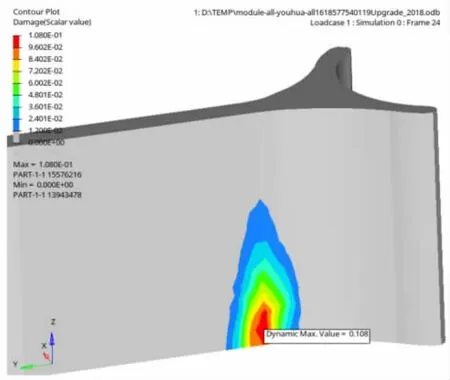

結合Abaqus分析得到的應力分布,編制載荷譜,使用Ncode軟件中的振動疲勞Vibration模塊進行疲勞分析。由于已經了解斷裂工況為X方向隨機振動,故本次僅計算了X方向的振動壽命。將X方向PSD曲線導入Ncode軟件中,使用Dirlik的載荷循環計數方法,Goodman的平均應力修正方法,進行隨機振動疲勞壽命預測。考慮到計算32h的計算時間太長,本次僅計算1s結構的損傷值,得到X方向支架損傷云圖如圖9所示。支架均方根應力云圖如圖10所示。

圖9 支架損傷云圖

圖10 支架RMISES云圖

計算得出支架孔處損傷值為1.7E-5,可以計算出結構循環16h左右斷裂,稍惡劣于實際斷裂時間20h,仿真結果趨于保守,分析結果可靠。

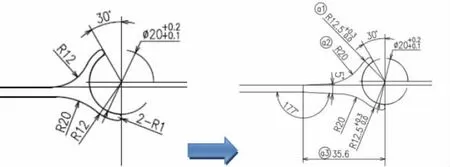

為了減少冷凝器左下支架結構的應力集中,避免斷裂的發生,取消圓孔并加大支架根部圓角。

此處支架圓孔最初設計時主要作用是為低溫散熱器預留安裝點,考慮此款冷凝器平臺若應用于新能源汽車時,需要懸掛低溫散熱器,故前期設計時預留了安裝孔。在傳統車設計時,經過計算與試驗,此處圓孔有應力集中,故取消圓孔。后期設計新能源汽車的冷卻模塊系統時,由于低溫散熱器的大小與布置位置均有改變,即使前期預留的安裝孔存在,也無法安裝低溫散熱器,故將低溫散熱器的安裝方法改為通過連接塊焊接到冷凝器集流管上。更改方案如圖11所示。

圖11 支架更改圓角尺寸圖

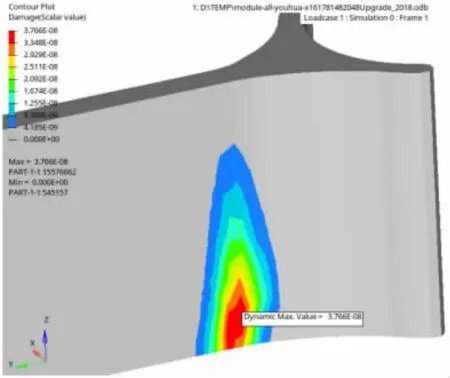

對優化后結構進行有限元仿真,計算1s結構的損傷值,得到X方向優化支架損傷云圖如圖12所示。優化支架X方向均方根應力云圖如圖13所示。

圖12 優化結構支架損傷云圖

圖13 優化結構支架RMISES云圖

結果顯示,冷凝器左下支架位置的局部應力大幅度降低,且通過其疲勞損傷云圖可以看出最大損傷為3.78E-8次,已經達到無限壽命,X方向振動疲勞滿足要求。

X方向滿足要求后,分別進行Z方向、X方向、Y方向的計算,使用Ncode軟件計算3個方向分別先后振動32h后,冷卻模塊的損傷。Ncode計算流程如圖14所示。

圖14 Ncode計算3個方向振動疲勞流程圖

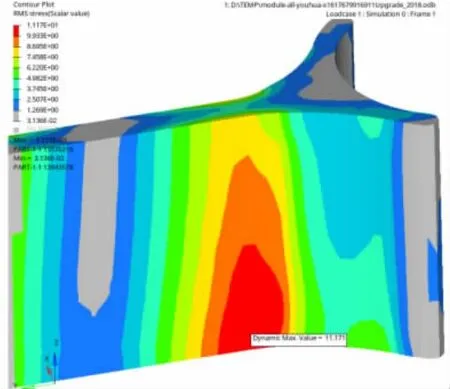

3個方向先后振動32h后,得到冷卻模塊優化后支架損傷云圖如圖15所示,支架均方根應力如圖16所示。

圖15 優化結構支架3個方向損傷云圖

圖16 優化結構支架3個方向RMISES云圖

結果顯示,3個方向同時振動32h后,最大損傷為0.108,小于目標值1,結構滿足振動要求。

進行試驗驗證時,選擇3個樣件振動32h后并未損壞,同時針對樣件3進行1.5倍時間的耐久振動后,進行氣密性試驗,如圖17所示,檢測并無泄露,進一步驗證了仿真結果的準確性。

圖17 冷凝器氣密性試驗

5 結束語

本章通過對比仿真應力頻響曲線與試驗應力頻響曲線,可以看出兩條曲線的幅值與趨勢大致相同,同時在共振點處,仿真的最大應力稍大于試驗的最大應力,保證了仿真結果的安全性。證明后續產品的振動仿真模型可以通過對比模態測試結果驗證其準確性,并進行相關參數的修正。

通過冷卻模塊的隨機振動疲勞分析,確定冷凝器左下支架孔處斷裂主要原因是應力集中,通過填孔并且加大支架圓角,增加其強度,從而減少應力集中,最后通過仿真與試驗驗證了優化方案的有效性,為后續系列產品的設計提供理論依據。