鋼筋桁架樓承板施工技術

王文亮

(山西一建集團有限公司,山西 太原 030000)

1 桁架樓承板介紹

鋼筋桁架樓承板是通過將樓板中的受力鋼筋,使用電阻點焊,使之形成穩定的三角形桁架作為主要受力體系。最后通過電阻點焊,與壓型鋼板焊接成為一體構成整體受力,即為鋼筋桁架樓承板。

其壓型鋼板無明顯板肋,厚度僅為2mm,可滿足傳統木結構模板施工的平整效果。鋼筋桁架樓承板可完全替代滿堂腳手架支撐體系,共同承擔鋼筋混凝土樓板自重及施工荷載。

鋼筋桁架樓承板施工時,在鋼梁上從一端向另一端依次鋪設,板邊依次扣合。使用栓釘穿透焊,將樓承板固定焊接在鋼梁上,隨后進行安裝管線穿設和局部附加受力鋼筋及分布筋的安裝鋪設,最后進行結構封邊的鍍鋅鋼板焊接,混凝土澆筑成型后形成鋼筋桁架混凝土現澆板。

固定牢固的鋼筋桁架樓承板,其鋼筋和壓型鋼板共同承擔自重及施工荷載,而不需要滿堂腳手架及復核多層板方木等傳統的支撐體系,由于主要受力鋼筋占到鋼筋總量的70%~75%,均在工廠內加工成型,減少了鋼筋綁扎現場作業量,有利于提高效率縮短工期。

2 鋼筋桁架樓承板優點

2.1 經濟

(1)鋼筋桁架樓承板本身可承擔混凝土樓板結構自重及施工荷載,不需要搭設滿堂腳手架模板支撐體系,可有效降低整體的措施費,提高經濟效益。

(2)鋼筋桁架樓承板現場綁扎速度,優于傳統的鋼筋綁扎模式,不需要搭設模板腳手架支撐體系,可有效縮短工期,減少機械設備及資金占用費,有效保證工期履約。

2.2 便捷

(1)鋼筋桁架樓承板鋼筋量的70%~75%,在工廠完成機械流水作業加工成型,現場鋼筋綁扎量為2~3kg/m2,現場工作量小,有利于壓縮工期。

(2)桁架受力模式可使得樓承板具備較好的剛度,無須模板支撐體系。

2.3 安全

(1)現場使用的模板方木等易燃物少,有效降低火災安全隱患。

(2)鋼筋桁架樓承板的壓型鋼板,在混凝土澆筑及硬化初期主要承擔彎矩及拉應力,而壓型鋼板內的混凝土承受拉應力比普通樓板小,所以樓板具有良好的抗裂性。

2.4 可靠

鋼筋桁架樓承板的生產是在工廠內機械流水作業加工成型,鋼筋的位置、間距、保護層厚度等質量較容易控制。

3 工程實例

3.1 工程概況

太原陽光國際大飯店工程,結構±0.00 以上,主樓框架-核心筒結構部分,建筑面積6.2 萬m2,高度159.0m。其中,核心筒外圍鋼結構部位樓板為鋼筋桁架樓承板現澆混凝土結構,19、20、36 層板厚為150mm,其他層板厚均為110mm。

3.2 方案選擇

方案1:傳統的滿堂腳手架模板支撐體系施工工藝,大量適用于中低層建筑及部分的高層建筑,需要耗大量的三鋼模板材料,適用于單層建筑面積1500m2左右的工民建領域。

但超高層建筑標準層的單層建筑面積均在2000m2以上,以一個月完成3 個標準層為例,則必須保證正在施工的滿堂支撐體系1 層材料準備,拆除階段的1 層材料準備,大約20d 內施工的2 層的材料準備,總計需至少準備4 層的滿堂支撐體系材料。導致囤積大量的周轉材料,不僅效率低下,而且只要一個環節進度滯后,則直接影響后續工作。最重要的是周轉倒運材料是要占用大量的塔吊時間,會嚴重影響塔吊主要服務的鋼結構的作業時間,如果通過增設塔吊完成,會造成群塔作業風險及額外的機械費用,對工程的安全生產及經濟效益不利。

方案2:采用鋼筋桁架樓承板的施工工藝,在鋼梁施工完成后,樓承板直接在鋼梁上鋪設,取消模板支架系統,工作強度低,施工速度快,不過多占用塔吊時間。不影響鋼結構作業。

方案比較如下。

(1)超高層建筑施工,塔吊是關鍵的垂直運輸設備,不但核心筒結構施工大量使用,外圍施工的鋼結構按照更是必不可少,塔吊的使用效率直接影響了主體結構的施工進度。鋼結構施工是主體結構進度的關鍵線路,所以優先保證機械資源配置關鍵線路,是保證工期履約的關鍵。

(2)采用傳統工藝,在鋼梁完成后需要搭設滿堂架體施工,需4~5d 的時間,樓板鋼筋全部現場綁扎量需3~4d 的時間,施工效率較低,對優化工期不利。而且滿堂腳手架模板支撐體系造成的措施費偏高。

雖然鋼筋桁架樓承板的單價高于傳統的樓板施工,但其綜合經濟效益卻由于傳統的施工工藝。因此,綜合分析后決定采用方案2。

3.3 施工技術

3.3.1 施工工藝流程

施工工藝流程如下:測量放線→型鋼梁柱焊接→核心筒周邊預埋鋼筋玻璃→鋼筋桁架樓承板鋪設→焊接栓釘→安裝管線→構造鋼筋綁扎→邊模板安裝→分項驗收→混凝土澆筑。

3.3.2 鋼筋桁架樓承板進場

鋼筋桁架樓承板進場時,應驗收生產許可證、產品質量合格證、規格尺寸、型式檢驗報告、材料性能檢測報告等,并進行見證取樣復驗。若有不合格品時,拒絕接收,并錄入不合格品臺賬,不合品不得進入項目使用。

3.3.3 鋼筋桁架樓承板施工

(1)鋼筋桁架樓承板施工順序:成捆的鋼筋桁架樓承板分批吊放于型鋼梁上,垂直鋪設方向從一端向另一端依次鋪設,逐板扣合,用鍍鋅鋼板封邊。

(2)樓板鋪設前,按圖紙及交底要求的起始位置,一般由外向內鋪設,對齊控制線安裝,樓承板拼接時采用扣合方式,板與板之間的連接應緊密,不得有翻遍錯位,排版方向應一致。

(3)結構轉角及梁柱節點等不規則平面部位,可將桁架樓承板切割,可在切割部位,用三合板制作模具,復核后在鋼筋桁架樓承板上直接放樣切割。

樓承板切割時,不宜采用氣割,氣割作業會破壞壓型鋼板的鍍鋅層及受力鋼筋的力學性能,留下安全隱患。

(4)鋼筋桁架樓承板鋪至端部,若板寬不足550mm,要保證至少保留1~2 榀鋼筋桁架。

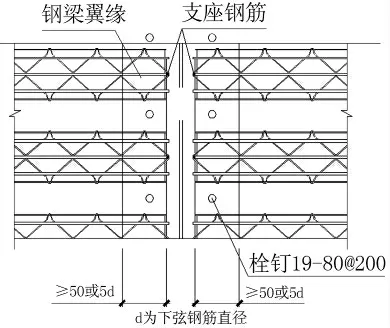

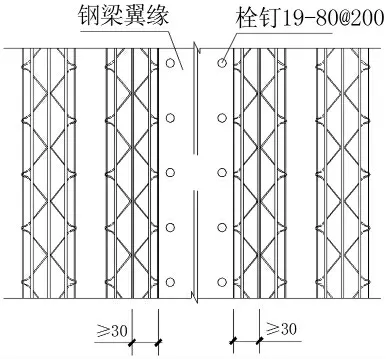

(5)若樓承板平行于鋼梁鋪設時,樓承板在鋼梁上的搭接≥30mm(圖1);若樓承板垂直于鋼梁處鋪設時,樓承板板端部縱向受力鋼筋在鋼梁上的搭接支撐長度(指鋼梁的上翼緣邊緣與端部豎向支座鋼筋的距離)≥50mm,且≥5d,鋼筋桁架樓承板鍍鋅底模能搭接到鋼梁上50mm(圖2)。

圖1 鋼筋桁架垂直梁布置節點

圖2 鋼筋桁架平行梁布置節點

(6)預留洞口處必須布置加強筋,加強筋符合構造要求。洞口切除,要待樓承板混凝土強度達到設計要求后進行[1]。

(7)預留洞口部位的鋼筋桁架切斷后,應采用同型號的鋼筋按照鋼筋桁架構造要求重新焊接。

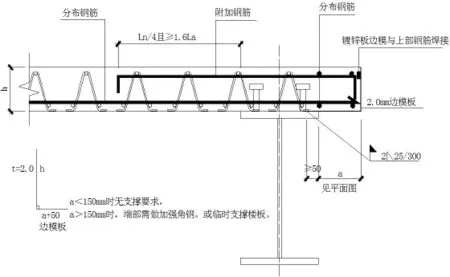

3.3.4 邊模施工

安裝時邊模底邊應與鍍鋅鋼板緊緊貼,并每隔250~300mm 間距點焊固定在鋼筋桁架上。邊模板加固節點做法如圖3 所示。

圖3 邊模板加固節點做法

3.3.5 栓釘焊接

(1)鋼筋桁架樓承板就位完成后,在鋼梁上進行抗剪栓釘焊接,不僅可以及時固定樓承板,保障安全作業,同時栓釘可以使鋼構件與樓承板共同受力[2]。

(2)栓焊施工班前檢驗。栓釘實際焊接前應進行焊接搭接工藝試驗,并在試驗合格后,調整焊接參數,方可進行焊接作業。栓釘焊接在現場實際部位做外觀檢查和彎曲試驗。

(3)對成型焊接包進行外觀檢查,按照實際焊接數量的1%,進行抽樣檢查。將栓釘進行小錘打彎,無裂紋則認為通過彎曲檢驗。

3.3.6 附加鋼筋工程及管線的鋪設

(1)施工順序:設置縱向構造鋼筋→設施附加受力鋼筋→設置洞口及局部附加構造鋼筋。

(2)水電管進行預埋,應在附加鋼筋綁扎前進行,并不得斷開受力鋼筋。

3.4 施工難點及解決措施

(1)為保證施工進度,對分段按順序供貨并對各樓層樓承板的吊裝進一步細化,提高流水作業效率[3]。

(2)柱及核心筒剪力墻與鋼筋桁架樓承板交接部位,需要焊接角鋼支撐,作為桁架樓承板的邊緣支撐點[4]。

3.5 結構樓承板與筒體連接

(1)核心筒結構高出作業防護采用附著式全鋼爬架。操作要求不允許預埋胡子鋼筋甩出過長。因此,框架部分鋼筋桁架式樓承板與先施工的核心筒筒體連接節點的處理成為影響工程質量和工程進度的施工組織關鍵點[5]。

(2)連接部位底部預埋鋼板,混凝土澆筑完成后,露出鋼板面,焊接角鐵支撐,作封邊處理。預埋鋼板做法如圖4 所示。

圖4 預埋鋼板做法

本工程采取以下施工節點措施,在預埋鋼板上焊接角鐵,作為樓承板節點端部的支撐;分別為鋼筋桁架樓承板與端部支撐垂直連接和與端部支撐平行連接的情形。

節點處負彎矩筋采用暗埋方式,對于HRB400 級鋼筋,要選擇較大的彎心直徑制作,以防止調直后鋼筋脆斷。

用密度較低、強度較低、有一定韌性的固體材料(擠塑聚苯板)對需剝露筋隔離、防護,以保證剝露筋易于剝離。同時對暗埋筋起到定位的作用。

4 結語

鋼筋桁架樓承板施工速度快,周轉材料少。其速度快的優勢可直接導致措施費少,投入少,帶來二次經濟效益。節省三鋼模板方木等大量周轉材料,同時提高了樓板的施工質量,比傳統施工的優勢明顯。綜合以上優勢,作為一種新型的樓板配套組合模板,鋼筋桁架樓承板結合了現澆板和壓型鋼板組合樓板的眾多的優點。“經濟、便捷、安全、可靠”正是表現了這一產品的優特性。為市場提供了一種全新的樓板產品。