10Mn5鋼薄板激光焊接數值模擬及工藝優化

甄 彤 岑瓊瑛 張 梅

(上海大學 材料科學與工程學院,上海 200444)

據統計,汽車約75%的油耗與整車質量有關[1],汽車車身質量每降低10%,燃料消耗就可降低6%~8%[2],因此輕量化成為汽車產業發展的重要方向。鋼材因具有價格低、強度高、吸能性能良好、焊接性能優良、耐蝕性好等優點,仍將是汽車行業的首選材料。先進高強鋼作為汽車輕量化的關鍵材料之一,主要有以下優點:(1)成本低,鋼板價格為5 000~9 000元/t;(2)降低質量效果好,理論上鋼板厚度每減小0.05、0.10、0.15 mm,車身質量能夠降低約6%、12%、18%;(3)能夠保證車身性能[3]。激光焊接因具有能量密度高、焊接速度快、效率高、精度高、焊接變形小,以及容易達到較廣泛的自動化程度等優勢,被廣泛應用于汽車制造業,是汽車零部件與車身制造生產中的重要焊接方法之一[4]。

激光焊接的工藝參數對焊接接頭的微觀組織和力學性能影響較大[5- 6]。合適的激光焊接參數可以獲得性能良好的焊接接頭,但采用不同的焊接工藝參數進行焊接試驗的成本太高。隨著計算機性能的不斷提高,以及有限元模擬技術的發展,使用有限元模擬軟件對激光焊接工藝進行優化,可以在極大地縮短時間和降低成本的同時,更加清晰地獲得焊接過程中溫度場、應變場、相變場與不同焊接工藝之間的關系,進而對焊接工藝進行優化[7- 8]。

曹洋等[9]對一種冷軋5Mn鋼進行光纖激光焊,研究了在250和1 000 J/cm的熱輸入下母材和焊接接頭的顯微組織、顯微硬度和拉伸性能,發現高熱輸入的焊接接頭熱影響區存在輕微軟化。李少鋒[10]對690 MPa級新型海洋平臺用5Mn鋼在不同熱輸入下的焊接接頭組織演變進行了研究,發現在12、15、18 kJ/cm的熱輸入下,焊縫中合金元素的損失量隨著焊接熱輸入的增大而增大。本文采用ANSYS有限元軟件對1.4 mm厚的10Mn5鋼薄板的激光焊接過程進行數值模擬,并結合試驗驗證,確定了最佳焊接工藝參數。

1 試驗材料與方法

1.1 試驗材料

試驗材料采用1.4 mm厚的冷軋中錳鋼薄板,其化學成分如表1所示。將鋼板加熱至臨界點Ac3以上一定溫度,保溫適當時間后水淬至室溫,得到馬氏體;隨后在625 ℃進行亞溫退火12 h,空冷至室溫,得到鐵素體和奧氏體雙相組織。

表1 10Mn5鋼板的化學成分(質量分數)Table 1 Chemical compositions of the experimental steel sheet (mass fraction) %

采用ANSYS有限元模擬軟件建立10Mn5鋼薄板激光焊接過程的數值模型,并通過試驗驗證模型的準確性,再與有限元模擬結果進行對比,以確定最佳焊接工藝參數。

1.2 焊接模擬參數的設定及模型的建立

10Mn5鋼板厚度為1.4 mm,符合激光深熔焊的特點,因此本文計算采用熱流作用半徑在深度方向呈一定規律衰減的圓錐體熱源:

Qv=9Q0·exp(-3r2/rc2)/[π(1-e-3)·

(ye-yi)·(re2+reri+ri2)]

(1)

其中,凈熱流為:

Q0=ηP

(2)

熱分配系數為:

rc=ri+(re-ri)·(y-yi)/(ye-yi)

(3)

式中:Qv是體熱流密度;P是激光束能量;η是效率值;r是關于x和z的半徑函數;re和ri是最大和最小半徑;ye和yi是y方向的最大和最小值[11]。

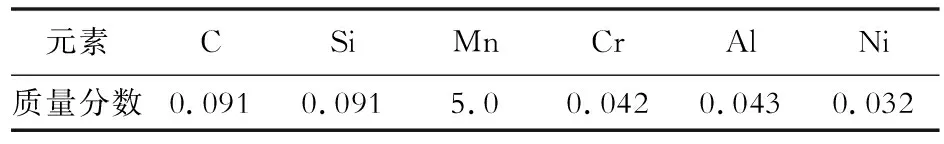

ANSYS有限元模擬所涉及的熱物性參數主要有熱傳導系數、比熱容、密度、固相線溫度、熔點、潛熱等。本文計算得出的10Mn5鋼的熱傳導系數、比熱容、密度隨溫度的變化如圖1所示,固相線溫度為1 475 ℃,熔點為1 500 ℃,潛熱為258.49 kJ/kg。在本文數值模擬中,假設泊松比為定值0.29。10Mn5鋼的臨界點溫度Ac1、Ac3、Ms點分別為539、805、409 ℃。不同溫度下10Mn5鋼的彈性模量、屈服強度和線膨脹系數如表2所示。

表2 10Mn5鋼的彈性模量、屈服強度和線膨脹系數Table 2 Elastic modulus, yield strength and linear expansion coefficient of 10Mn5 steel

圖1 10Mn5鋼的熱物性參數隨溫度的變化Fig.1 Variation of thermophysical parameters of 10Mn5 steel with temperature

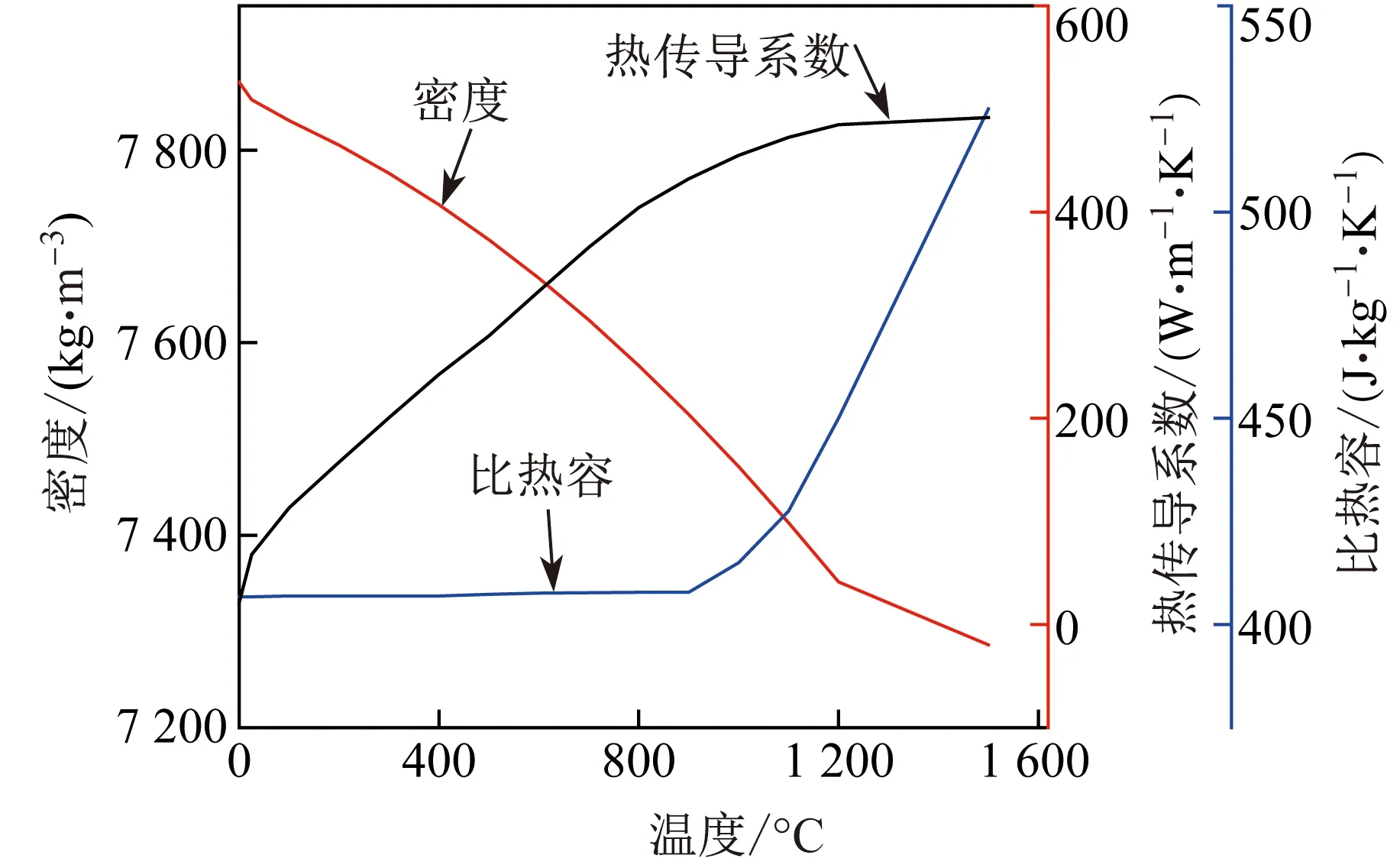

實際焊接過程鋼件表面的換熱狀況非常復雜,鋼板與外界環境既發生對流換熱也發生熱輻射。在數值模擬中,為了簡化焊接過程的換熱狀況,設置環境溫度為25 ℃,10Mn5鋼的總換熱系數隨溫度的變化如圖2所示[12]。

圖2 10Mn5鋼的總換熱系數隨溫度的變化Fig.2 Variation of total heat transfer coefficient of 10Mn5 steel with temperature

所研究模型尺寸為100 mm×100 mm×1.4 mm,因激光焊接能量密度高,焊縫附近溫度梯度大。為了簡化計算,并得到相對準確的結果,將焊縫區域的網格細化,靠近焊縫的位置由近及遠漸漸稀疏。10Mn5鋼激光焊接接頭的性能受焊接工藝參數的影響巨大[13]。本文對不同焊接功率和焊接速度條件下的焊接過程進行數值模擬和試驗驗證,具體工藝參數如表3所示。

表3 焊接工藝參數Table 3 Welding process parameters

2 試驗結果與分析

2.1 焊接模擬結果與試驗驗證

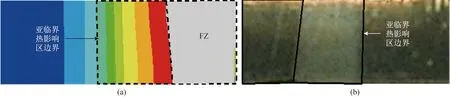

為了驗證數值模擬結果的準確性,將在同一焊接工藝參數(激光功率為2.0 kW、焊接速度為2.0 m/s、熱輸入為600 J/cm)下的焊縫(fusion zone, FZ)橫截面模擬結果與實際焊縫形狀進行比較,如圖3 所示。對比發現,2020工藝下的數值模擬結果與實際焊縫及熱影響區(heat affected zone,HAZ)的形貌十分吻合,焊縫均呈上寬、下窄的梯形,而熱影響區則相反。

圖3 2020工藝下數值模擬結果(a)與實際焊縫(b)對比Fig.3 Comparison of numerical simulation result(a) and actual weld(b) obtained by 2020 process

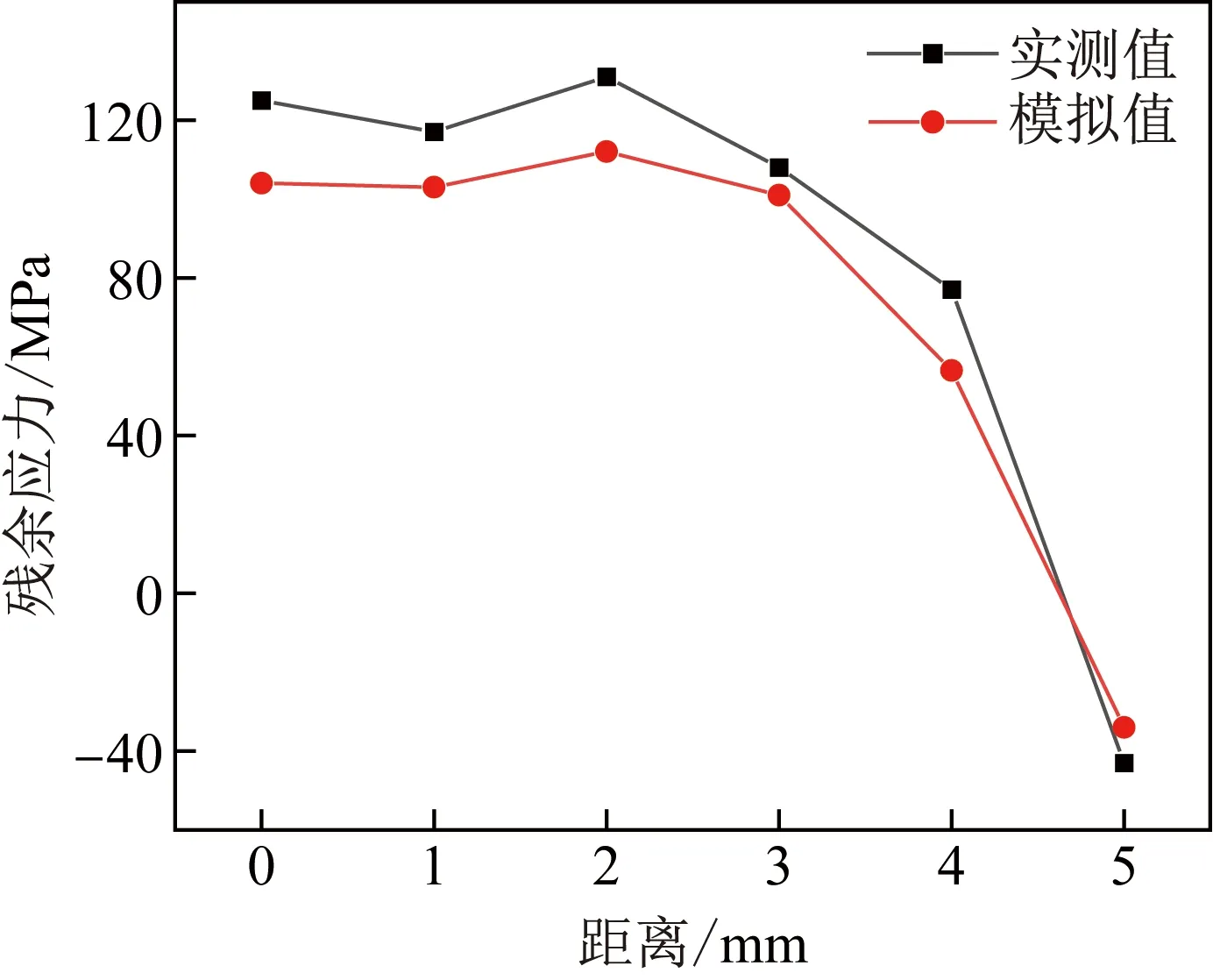

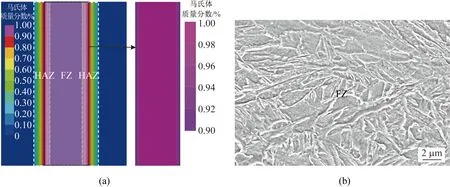

圖4是激光功率為2.0 kW、焊接速度為2.0 m/s、熱輸入為600 J/cm時垂直于焊縫方向殘余應力的實測值與模擬值。可見垂直于焊縫方向焊縫中心的拉應力較小,隨著與焊縫中心距離的增大,應力先增大,達到峰值后迅速減小。實際焊縫處的殘余應力為122 MPa,在距離焊縫中心2 mm處殘余應力達到峰值,為128 MPa;模擬得到的焊縫中心處的殘余應力為101 MPa,同樣在距離焊縫中心2 mm處殘余應力達到峰值,為108 MPa。對比表明,焊接殘余應力的模擬值與實測值分布規律一致,驗證了模型的準確性。圖5(a)和5(b)分別為采用2020工藝數值模擬和實際焊接所得焊縫組織,均為全馬氏體。

圖4 垂直于焊縫方向殘余應力分布Fig.4 Residual stress distributions in the direction perpendicular to the weld

在焊接過程中,焊縫處母材受激光照射,快速升溫至10Mn5鋼的熔點,發生熔化。隨后激光沿著焊縫向前移動,已熔化的母材開始快速冷卻,形成馬氏體組織,如圖5(b)所示。數值模擬也再現了焊縫處母材快速加熱和冷卻的過程。熱源一接觸到模型,焊縫中心立刻升溫至2 100 ℃,遠超過10Mn5鋼的熔點。此時焊縫中心材料發生熔化,并且逐漸形成熔池和匙孔。當熱源繼續向前移動時,先熔化的部分迅速冷卻,生成全馬氏體組織,如圖5(a)所示。焊縫區相變過程進一步驗證了模型的準確性。

圖5 2020工藝下10Mn5鋼焊縫組織模擬結果(a)和實際焊縫組織(b)Fig.5 Simulated(a) and actual(b) weld microstructure of 10Mn5 steel obtained by 2020 process

2.2 焊接工藝優化

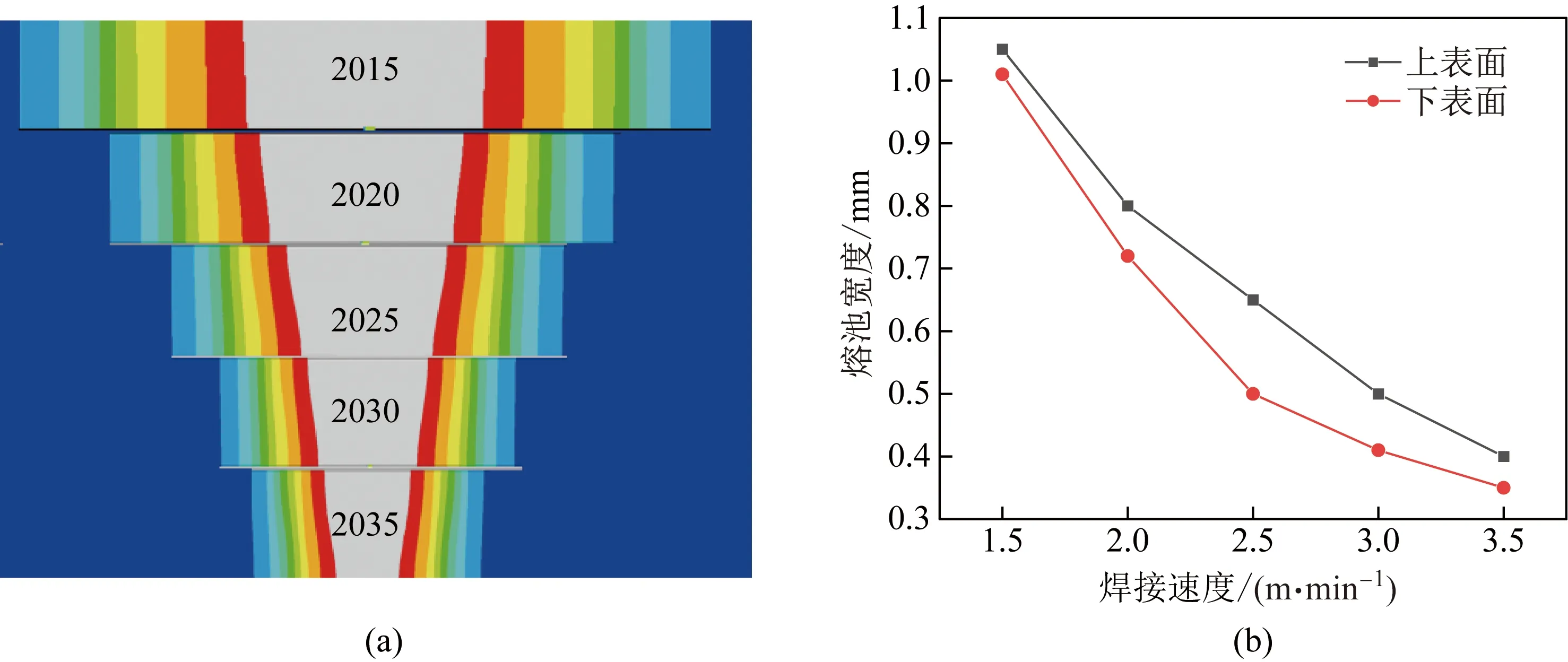

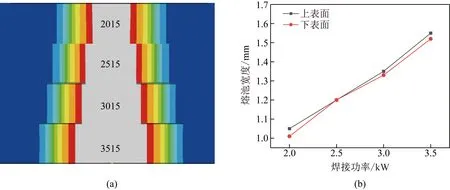

圖6為在焊接功率為2.0 kW時,10Mn5鋼焊接熔池形貌及熔池寬度隨焊接速度的變化。可見在3.5 m/min的焊接速度下,仍可將1.4 mm厚的10Mn5鋼薄板完全焊透。如圖6(a)所示,隨著焊接速度的增加,焊縫形貌逐漸從上下等寬的長方形轉變為上寬下窄的錐形。

如圖6(b)所示,在焊接功率為2.0 kW的條件下,隨著焊接速度的增加,焊接熱輸入減小,熔池變窄。在焊接速度為1.5 m/min時,上表面寬度為1.05 mm,下表面寬度為1.01 mm。2015工藝的焊接速度最小,熱輸入最大,因而熔池上、下表面寬度均最大;2035工藝的反之,熔池上、下表面寬度均最小。當焊接速度從1.5 m/min增加到3.5 m/min時,熔池上下表面的寬度與焊透程度呈線性負相關。當焊接速度繼續增加至3.0 m/min以上時,熔池上下表面寬度減小的幅度均降低,這與激光深熔焊的原理相關。高能激光束照射在材料表面,使材料瞬間氣化,氣化的金屬對液態金屬產生一個作用力,進而使液態金屬中出現一個凹坑,高能激光束繼續照射至凹坑的底部,導致凹坑進一步加深。當能量足夠大時,就會產生一個貫穿整個厚度方向的匙孔。

圖6 熔池形貌(a)及熔池寬度(b)隨焊接速度的變化Fig.6 Variation of weld pool morphology(a) and weld pool width(b) with welding speed

圖7為在焊接速度為1.5 m/min時,10Mn5鋼板焊接熔池形貌及熔池寬度隨焊接功率的變化。相比于焊接速度,焊接功率對熔池形貌的影響不大,僅熔池寬度有變化。在焊接功率為2.0 kW時,熔池上下表面寬度最小,上表面寬度為1.05 mm,下表面為1.01 mm;在焊接功率為3.5 kW時,熔池上下表面寬度最大,上表面寬度為1.55 mm,下表面為1.52 mm。因此在選擇激光焊接工藝時,需要在保證焊透的同時使熔池和熱影響區盡可能小。

圖7 熔池形貌(a)及熔池寬度(b)隨焊接功率的變化 Fig.7 Variation of weld pool morphology(a) and weld pool width(b) with welding power

在焊接過程中,材料受熱膨脹引起的熱應力及隨后在冷卻過程中產生的殘余應力是影響焊接裂紋和焊接結構強度的重要因素,因此有必要對焊后殘余應力進行分析。其他焊接參數下的殘余應力分布與2020工藝下的相近,因此以2020工藝為例。在激光焊接速度為2.0 m/s、焊接功率為2.0 kW的條件下,10Mn5鋼薄板x、y、z3個方向的殘余應力場分布如圖8所示。可見在垂直于焊縫方向(x),焊接開始和結束時部分殘余應力最大,可達349 MPa,但仍處于10Mn5鋼的屈服強度范圍內,此時材料發生彈性變形;而在厚度方向(y),整個10Mn5鋼薄板的殘余應力都在86.7 MPa以內;沿焊縫方向(z),焊縫兩側殘余應力最大,可達到材料的屈服強度,甚至在焊接剛開始時部分殘余應力超過了材料的屈服強度,發生了塑性變形,但靠近薄板中間位置的殘余應力并未超過材料的屈服強度。

圖8 2020工藝下10Mn5鋼薄板殘余應力場分布Fig.8 Distributions of residual stress field in 10Mn5 steel sheet obtaimed by 2020 process

圖9為2020工藝下10Mn5鋼薄板焊接殘余應力分布。不同焊接工藝下10Mn5鋼薄板焊后殘余應力分布規律大致相同。從圖9可見:在沿焊縫方向(z),焊縫兩側應力最大,但在焊縫中心出現了一個谷值,之后隨著離焊縫中心距離的增加先產生了壓應力,遠離焊縫中心時,z方向的應力隨著與焊縫距離的增大而減小;垂直于焊縫方向(x),焊縫和熱影響區的應力最大,母材處呈現拉應力;沿厚度方向(y)的應力變化不大, 焊縫和熱影響區呈現壓應力,母材處呈現較小的拉應力。這主要是因為在焊接過程中,焊縫處溫度迅速升高,體積膨脹,然而熱影響區溫度低,體積膨脹較小阻礙了焊縫膨脹,結果焊縫處產生壓應力,熱影響區產生拉應力。但此時焊縫處于塑性狀態,而熱影響區處于彈性狀態,焊縫被熱影響區的壓應力墩粗,從而使焊縫處的壓應力得到一定的釋放。焊后冷卻時,熱影響區冷卻速率快,很快進入彈性狀態,焊縫處溫度高,處于塑性狀態[11]。這時焊縫收縮,較熱影響區收縮慢,焊縫阻礙熱影響區收縮,焊縫仍受壓應力,熱影響區受拉應力。但焊縫處于塑性狀態,焊縫處繼續被壓應力鐓粗,進而松弛了此壓應力。隨著冷卻過程的繼續,熱影響區溫度不斷降低,冷卻速率也降低,而焊縫處溫度高,冷卻速率高于熱影響區,焊縫收縮速率大于熱影響區,此時焊縫的收縮受到熱影響區阻礙,應力方向發生了改變,焊縫受拉應力,熱影響區受壓應力。當焊縫和熱影響區都進入彈性狀態時,因焊縫溫度高,冷卻速率快,收縮變形量更大,熱影響區溫度低,冷卻速率低,收縮量更小,焊縫收縮受到熱影響區阻礙,結果焊縫受拉應力,熱影響區受壓應力。此時沒有塑性變形,隨著溫度的降低,焊縫收縮阻力越來越大,拉應力也越來越大,直至室溫,拉應力可近似于屈服極限。但當熱輸入增大后,焊縫及熱影響區寬度明顯增大,合適的焊接工藝應控制焊縫及熱影響區大小。

圖9 2020工藝下10Mn5鋼薄板殘余應力分布曲線Fig.9 Distribution curves of residual stress in 10Mn5 steel thin sheet under 2020 process

圖10為焊接速度為1.5 m/min時,2020工藝下10Mn5鋼薄板最大殘余應力隨焊接功率的變化。當焊接功率為2.0 kW時,垂直于焊縫方向(x)的最大殘余應力為120 MPa,沿厚度方向(y)的最大殘余應力為35 MPa,沿焊縫方向(z)的最大殘余應力為420 MPa。當焊接功率繼續增加時,3個方向的最大殘余應力都隨著焊接功率的增大而增大。

圖10 2020工藝下10Mn5鋼薄板最大殘余應力隨焊接功率的變化Fig.10 Variation of the maximum residual stress in 10Mn5 steel sheet with welding power obtained by 2020 process

圖11為焊接功率為2.0 kW時,2020工藝下10Mn5鋼薄板最大殘余應力隨焊接速度的變化。可見3個方向的最大殘余應力均在焊接速度為2.5 m/min時出現峰值。這主要是因為焊接速度較小時,熱輸入較大,在冷卻過程中,焊縫和熱影響區溫度較高,發生了一定的形變釋放了部分殘余應力。當焊接速度較大時,熱輸入較小,焊縫與熱影響區的溫度梯度較小,因而殘余應力也較小。

圖11 2020工藝下10Mn5鋼薄板最大殘余應力隨焊接速度的變化Fig.11 Variation of the maximum residual stress in 10Mn5 steel sheet with welding speed obtained by 2020 process

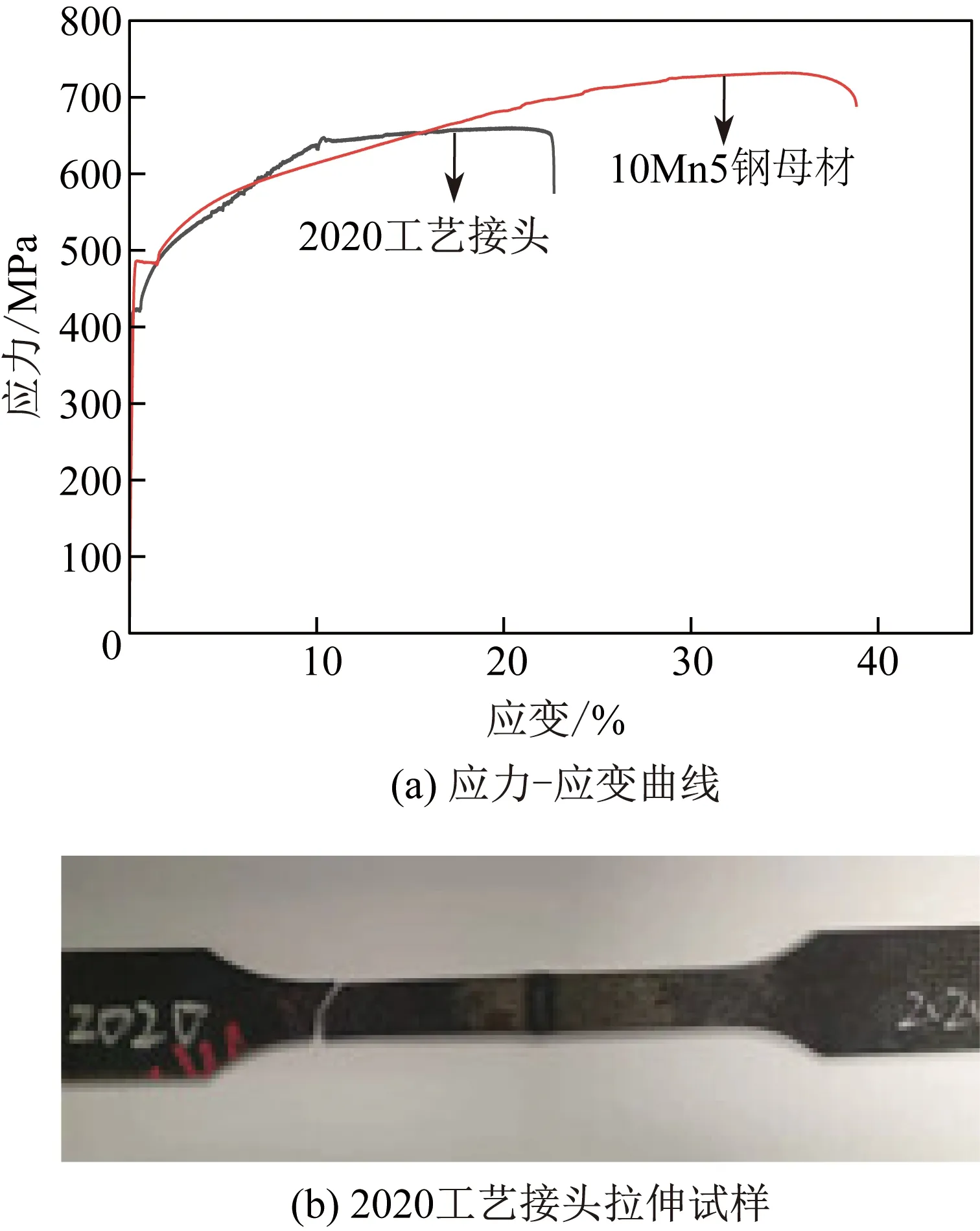

圖12為10Mn5鋼母材與2020工藝焊接接頭的拉伸試驗結果。由圖12(a)可知,2020工藝接頭的抗拉強度與母材接近,未出現明顯軟化。結合圖12(b)可知,2020工藝接頭的拉伸試樣并未斷裂在焊縫和熱影響區,而是在母材。這主要是因為焊縫和熱影響區都存在馬氏體,強度和硬度較高,產生焊縫拘束作用,最終使試樣斷裂于母材。2020工藝接頭的應變量比母材小,這主要是因為接頭存在強度高、變形性能差的馬氏體相,使拉伸變形集中在母材區。而在實際拉伸過程中,2020工藝接頭拉伸試樣發生變形的母材僅為母材拉伸試樣的一半,因此其塑性低于母材[14]。

圖12 10Mn5鋼薄板母材與2020工藝焊接接頭的拉伸試驗結果Fig.12 Tensile test results of base metal and welded joints of 10Mn5 steel sheet obtained by 2020 process

3 結論

(1)10Mn5鋼薄板激光拼焊的焊縫組織、熔池形貌以及殘余應力等的模擬結果與實測值吻合,表明利用 ANSYS 有限元軟件對焊接過程進行模擬是可行的。

(2)試驗焊接工藝均可焊透1.4 mm厚的10Mn5鋼薄板,且隨著焊接功率的增加、焊接速度的減小,熱輸入增大,熔池寬度增加。

(3)整個10Mn5鋼薄板焊后應力呈現“壓- 拉- 壓”分布,熱影響區殘余應力最大。隨著焊接功率的增加,3個方向的焊后殘余應力均增大;而隨著焊接速度的增大,3個方向的焊后殘余應力均在焊接速度為2.5 m/min時達到最大。

(4)10Mn5鋼薄板激光拼焊的最佳工藝參數為焊接功率2.0 kW、焊接速度2.0 m/min。采用該工藝焊接的接頭斷裂于母材,其抗拉強度接近母材,但由于發生變形的母材僅為母材拉伸試樣的一半,其塑性低于母材。