基于可再生能源水電解制氫技術發展概述

*張 琪

(中國船舶集團有限公司第七一八研究所 河北 056027)

我國作為世界上的能源消費大國,石油、天然氣等資源主要依靠對外進口。當前我國石油對外的依賴程度已經達到警戒紅線,必須要引起警惕。對于氫能的研究使用一直存在,但主要應用于火箭、航天等領域。隨著時代與科技的發展,氫能逐漸轉化為民用,我國對于氫能的制備能力也在逐漸提高。當前,國內已經建設了六大氫能產業集群。在清潔化煤制氫、固態儲氫等領域,已達到世界領先水平。想要完成雙碳目標與實現能源的自給自足,首要解決的問題就是大規模制氫。

1.可再生能源水電解制氫技術

目前使用最多的是電解水制氫。對于電解水制氫的研究和應用,在很早之前就已經有了。目前已經能夠實現工業化,但是在全國范圍內的占比還不到百分之五。電解水制氫使用的電能可以通過核電、風電、光伏發電、水電等可再生能源提供。

2.堿性電解池

(1)反應原理

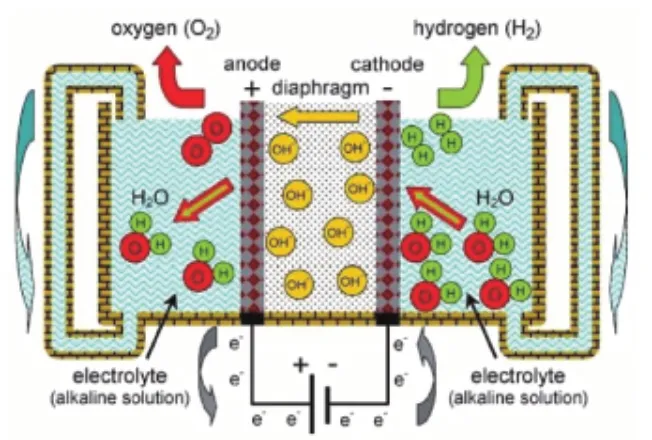

堿性電解池是當前較為完善的技術,在20世紀中期就已經完成了工業化生產。其原理主要是通過電化學反應把水分解成氫氣和氧氣,分別在電解池的兩極析出。同時,為增加水的導電能力,往往需要向水中加入堿性物質,使其變成堿性電解質。其具體反應原理見圖1。

圖1 堿性電解池制氫原理

在具體電解過程中,電解效率是評價電解過程效果的主要方法。在目前的電解制氫過程中,主要通過兩種方法來提升電解效率:一是減少電解水所需要的電能,主要是依靠升高溫度或增加壓力來完成的;另一種是減少電解過程中的能量損耗,主要是通過降低系統歐姆阻抗來完成。

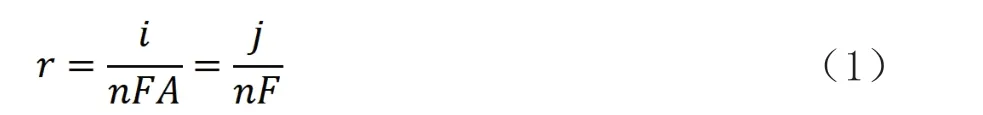

另一方面,電解速率也是評判電解池性能的一大指標。電解速率的表達式為:

式中:n是反應過程中電子消耗數;i是電流密度;A是反應接觸面積。

(2)關鍵電極材料

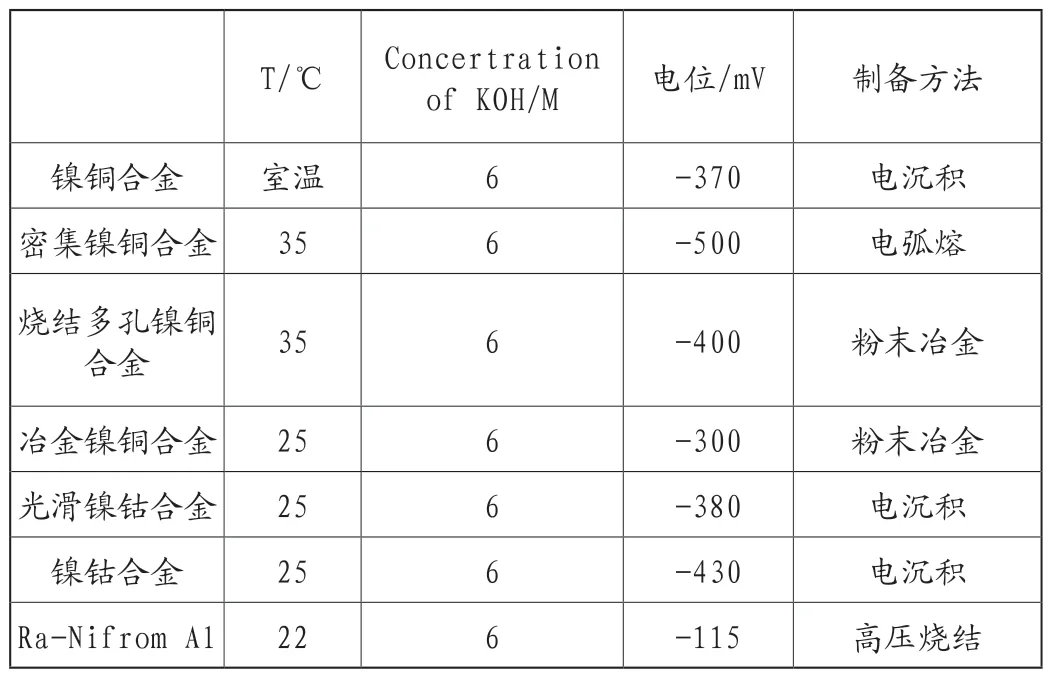

通過在相同條件下,對不同鎳合金電極的電解情況對比分析能夠發現,在水電解制氫過程中,相較于純金屬鎳,鎳合金的電解效果有了明顯的提升。其中應用最好的是鎳合金。原因是其自身的多孔形結構,提供了更多的反應接觸面積,從而提升了電解速率。具體情況見表1。

表1 不同鎳合金電極的電解情況對比

電解池的電解效率會隨著時間的增長而逐漸下降,主要原因是其中的氧電極在電解反應中存在不可逆性。從目前對于氧電極的研究來看,電極自身形態結構對電極性能影響并不大,只能通過改善電極材質來提升電解活性。其中鐵鎳合金等材料是制備氧電極的良好選擇。

(3)電解池結構設計

對于電解池結構的設置,當前主要有單級配置與多級配制兩類,二者各有優缺點。單級配置結構較為簡單,主要是由多個單電池并聯而成,易于建造和維護。但相應的,電路中的歐姆損失也會隨之增大。多級配置雖然不用考慮損失的問題,但其設計結構則要復雜得多,當前的設計方向主要集中在零間隙系統之上。原理是減少區域內的氣泡,增加電解活性。但相應的,電解池整體設計成本將會提高。在現在工業化電解水制氫的過程中,仍然以單級配置為主。

(4)發展現狀

經過多年的發展,堿性電解池電解制氫技術已發展得較為成熟,運行經驗比較豐富。國內企業的一些設備已經能夠達到國際先進水平,2019年蘇州開始建設我國首個液態太陽燃料合成項目,能夠有效降低堿水電解制氫的能耗損失。

但是制約當前堿水電解制氫技術進一步發展的主要是強堿性電解質的處理問題。如果不能妥善處理,可能引發環境污染和人員疾病等情況。而且因為堿水電解制氫設備體積較大,難以實現快速控制,所以無法對制氫速度進行調控,需要消耗大量的人力物力資源,來保證電解池兩極間平衡。

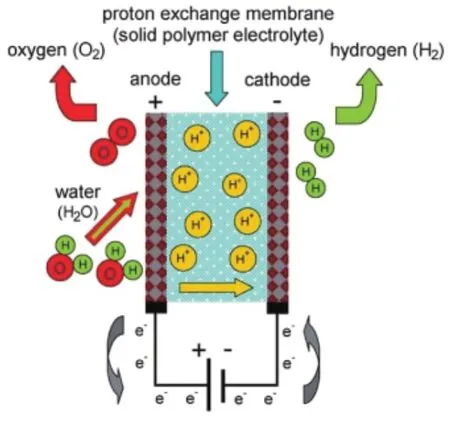

3.質子交換膜電解池

(1)反應原理

質子交換膜(Proton Exchange Membrane,PEM)純水電解制氫技術發展時間較短,當前還處在市場化階段。因為此項技術大多通過質子交換膜,代替了傳統的石棉膜。所以其電解池也是質子交換膜電解池。具體工作原理見圖2。利用質子交換膜與電能勢差共同作用完成氫離子的移動和傳遞,在電解池陰極制取氫氣。

圖2 PEM純水電解制氫原理

(2)關鍵電極材料

和堿性電解水制氫技術相比,質子交換膜電解水制氫技術在電解材料的選擇上要挑剔得多,基本只能使用貴金屬或貴金屬氧化物。目前電極成本問題已經成為制約這項技術發展的主要影響因素。而當前對于此項技術的研究也大多集中在對電極材料的改良上。例如Marshall、Alia等人對貴金屬氧化物的在氧電極催化活性上的研究等。

另一方面,電極材料在短時間內難以實現突破,研究人員將目光轉到了催化劑的改良上。當前已經能實現催化劑的納米化,有效提升了質子交換膜電解水制氫技術的制氫效率。對其工業化生產有著重要作用。

(3)電解池關鍵結構

質子交換膜電解池中關鍵結構是質子交換膜和雙極板。和傳統石棉膜相比,質子交換膜有著更高的致密性,但相應的也增加了電解池的運行壓力。

當前應用最多的是美國杜邦公司的Nafion系列膜,主鏈是全氟化聚合物,側鏈是磺酸基的交換膜結構。在此基礎上,其他公司也生產出了幾款性能良好的交換膜材料,例如,Dow膜、Aciplex膜等。雖然這個系列的交換膜有著優異的性能,但其較高的制作難度和生產成本,也在制約著質子交換膜電解水制氫技術的進一步發展。

(4)發展現狀

當前,PEMEC技術已經實現小規模的工業化生產。國外的技術已經較為成熟,美國ProtonOnsite公司的兆瓦級PEMEC有希望能夠實現大規模儲氫,但我國仍然處于起步階段,現在國內技術正在轉向工業化,很多國內的科研院所與企業都在致力于研發國產的質子交換膜電解水制氫技術,并將之投入實用。目前做的最好的是河北沽源的風電制氫示范項目,有望實現風電本地消納。

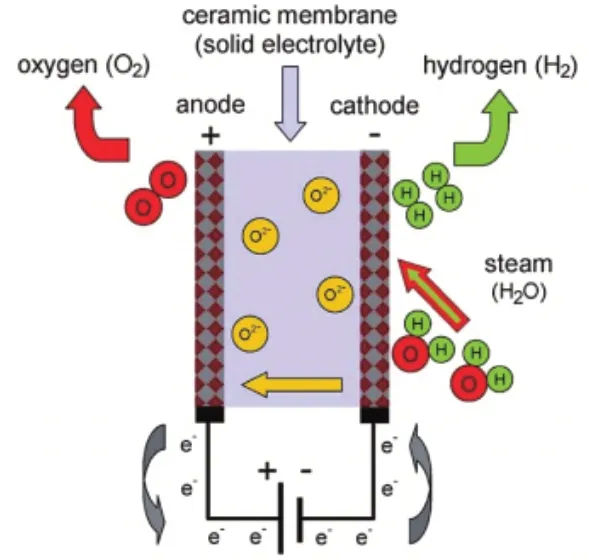

4.固體氧化物電解池

(1)反應原理

固體氧化物電解質技術誕生最晚,發展時間較短。就目前的技術情況,短時間內還難以實現工業化生產。但其電解效率高的特性,也受到了研究人員的廣泛關注。固體氧化物電解池的技術原理主要是通過將高溫狀態下的水蒸汽置入陰極,并在陰極處完成電解,生成氫氣和氧離子。氧離子移動到陽極生成氧氣。具體反應過程見圖3。

圖3 固體氧化物電解制氫原理

(2)關鍵材料

固體氧化物電解質的關鍵材料,主要在于電解質上,直接關系著電解效率與性能。良好的電解質材料需要能夠傳導離子,隔絕氣體,適應多種溫度環境,且與電極材料間存在良好的兼容性。當前電解質材料大多為ZrO2、Bi2O3、CeO2、ABO3四種。不同電解質材料的電導率中ZrO2是當前發展最早,也是研究最為成熟的電解質材料,應用最廣。Bi2O3是當前研制出電導率最大的電解質材料,但其溫度適應性較差,在低溫環境下易發生斷裂與性能降低問題,實際應用還需要技術進一步做出突破。

電解質中的電阻是電解池歐姆阻抗的主要組成部分。提升電解效率研究的一大方向就是降低電解質的歐姆阻抗。當前應用較好的是通過絲網印刷法制備的薄膜化電解質。在保證電解質性能的同時,有效降低了電解質厚度,是較為先進的電解質材料優化技術。

(3)電解池結構優化設計

傳統固體氧化物電解池在經過長時間的工作后,氧電極和電解質之間易產生脫層問題,導致制氫效率急劇降低。究其原因,主要是由兩部分問題組成:一是長期大電流環境下運行,在氧電極與電解質交界面處,容易造成部分區域氧分壓較高的情況出現,對結構造成破壞;二是因為各材料間的熱膨脹系數并不相同,在高溫環境下容易造成脫層。

對于這一問題的解決,主要是通過優化結構來實現,利用新興技術完成整體結構一體化。例如,冷凍干燥法或是在二者間增加一層接觸層,都是良好的結構優化方法。

5.總結與展望

未來能源中,可再生能源制氫的占比將會不斷提升。但就目前發展狀況而言,還有很長的路要走。雖然清潔能源電解水制氫已經投入工業化生產,但其生產成本還較高,主要成本支出在貴金屬催化劑方面。對催化劑的改進,將是未來可再生能源電解水制氫的主要發展方向之一。同時,電極材料、電解質材料也是關注的重點。未來可再生能源電解水制氫應該是分層次、分階段的。先是通過化石燃料制氫,積累工作經驗,之后再轉向其他制氫方法,讓其他制氫實際投入使用。