“三軟”煤層大采高工作面回撤期間綜合防滅火技術研究與應用

*李均均

(華亭煤業大柳煤礦有限公司 甘肅 744000)

1.前言

礦井火災是我國煤礦主要災害之一[1-3]。尤其是 “三軟”煤層,煤層自燃傾向性更強,且在大采高工作面的防滅火工作難度更大[4-7]。此外,目前雖然煤礦防滅火技術相對成熟,但對于不同煤礦的煤層情況及煤層自燃傾向性不同,所采取的煤自燃防治措施并不能有效通用[8-10]。因此,針對大柳煤礦“三軟”煤層大采高工作面回撤期間進行綜合防滅火技術的研究尤為必要。

2.工作面回撤期間防滅火技術

(1)工作面合理配風

①根據煤礦通風學理論,工作面供風量越低,風壓越低,則采空區漏風量越少。1404工作面按照回采、注錨掛網和回撤三個不同階段優化設計調整配風量,回采期間配風量為1555~1650m3/min,注錨、掛網期間配風量為800~900m3/min,回撤期間配風量為500~550m3/min。三個不同階段,配風量不同,既能保證風量滿足實際需要,又能減少向采空區漏風。

②1404工作面支架回撤前,安裝了1套(兩臺)局部通風機,風筒從1404回風順槽敷設至工作面下口支架回撤處,在回撤第10付支架時,已回撤區域頂板大面積自然垮落,隨即對回撤工作面實行正壓局部通風,同時在1404進風順槽口施工了密閉墻永久封閉,有效避免了支架已經回撤區域的頂板可能發生的冒落致使通風阻力增加、進風流向采空區。

(2)采空區注氮優化

氮氣防滅火效果好且經濟環保,優點如下:

①氮氣是制氧過程中的另一產品,也可從空氣中專門提取,因此來源方便、可供量大,且單位產氣成本比液態氮氣更低。

②注氮后,氮氣可以充滿任何形狀的有限燃燒空間和預防自燃空間,便于對煤礦采空區深部、高冒之處以及人們難以接近的地點進行防滅火。

③氮氣可使采空區內氣體發生惰化,有效抑制瓦斯和煤塵爆炸。

④注氮防滅火不損壞和不污染機械設備及井下設施,滅火后恢復工作量少且容易。

1404工作面回采期間,一直從進風順槽“邁步式”預埋注氮管路向采空區間歇性注氮,借助于從進風順槽向采空區的漏風將注入的氮氣撒布在采空區 “氧化帶”范圍內。從工作面回采距離停采線102m開始至工作面設備回撤結束,一直向采空區每天24h連續性注氮,累計向采空區注氮量550萬m3/月。

(3)阻化劑噴灑到位

阻化劑是指能抑制或延緩煤自然氧化的物質的總稱(包括無機物和有機物)。根據煤氧化自燃的特點,具有工業應用價值的阻化劑應該是一種能溶于水、吸水性強、具有較好的流動性,能夠較好地附著在浮煤表面和浸入煤體節理與裂隙,隔絕煤與空氣中氧的接觸,并能抑制或延緩浮煤自然氧化的化學藥劑。當阻化劑附著在煤粒的表面時,會吸收空氣中的水份,在煤粒表面形成含水液膜,從而阻止煤與氧的接觸,起到隔氧阻化的作用。

1404工作面設備回撤期間分兩個階段對裸露煤體噴灑阻化劑溶液。第一階段是從工作面回采至距離停采線70m開始每天檢修班對工作面上下口、支架后的浮煤以及巷道煤壁噴灑阻化劑溶液;第二階段是在1404工作面支架回撤期間,對已回撤區域掩護架后的浮煤噴灑阻化溶液。

(4)灑水降溫落實到位

1404工作面回撤期間,每天對回撤工作面支架已回撤區域和回撤通道煤壁堅持灑水降溫,保持煤體濕潤。

(5)預測預報準確

從1404工作面回風順槽距離停采線75m和45m處分別預埋了一趟束管(采用鋼管作為束管保護套管),束管與回風順槽內布置束管的連接,通過束管監測系統對采空區“氧化帶”內自然發火標志性氣體進行分析預報,而且回風順槽的束管和進風順槽的注氮管路同時預埋,同步切換,即注氮與監測預報同步進行。

(6)加強日常防火管理

1404工作面回撤期間,瓦檢員每班利用光干涉甲烷測定器、多種氣體測定器、紅外線測溫儀等儀器儀表對不同地點的有害氣體成分和溫度進行檢查,發現溫度異常的區域加強灑水降溫和觀察,以便發現問題,及時采取措施處理。

①工作面及其回風巷生產期間為每班檢查兩次瓦斯、二氧化碳、一氧化碳等氣體濃度和空氣溫度;瓦斯檢查工班中兩遍檢查均要向監測監控中心進行匯報,當氣體有異常變化時及時通知相關人員采取措施進行處理。

②當工作面回風流中的瓦斯體積分數達到1.0%或二氧化碳體積分數達到1.5%時,工作面必須停止一切作業,撤出人員,向礦總工程師匯報并進行處理。只有瓦斯降低到1.0%或二氧化碳體積分數降低到1.5%以下時,方可恢復作業。

③當工作面風流及工作面回風流中一氧化碳體積分數達到或超過0.0024%時,必須及時撤出工作面所有人員,立即向礦總工程師匯報,查明原因,制定方案進行處理。工作面回風隅角CO體積分數按照規定允許的安全體積分數0.0024%進行管理,并懸掛“禁止入內”警戒標識,嚴禁人員在此區域長期作業和逗留。

④由通防科建立通風調度匯報制度,按照檢查人員的匯報內容及時填寫、報告相關部門和領導。

(7)巷道封閉及時

1404回撤工作面形成正壓局部通風后,在1404進風順槽口施工了密閉墻;工作面支架回撤后期,又在1404回風順槽口施工兩道密閉墻,墻體上留設通風斷面,僅滿足回撤工作面局部通風回風需要,所有設備回撤結束后,將密閉墻體上留設的通風斷面封堵嚴實,同時在1404回撤通道聯絡巷施工了密閉墻。

3.工作面防滅火技術取得的實效總結

(1)通風方面

一是按照工作面回采、注錨掛網、回撤三個不同的階段對工作面配風量進行優化設計調整,采空區自然發火“三帶”范圍也隨著工作面配風量減少相應前移而且變窄,縮小采空區防滅火管理范圍,降低管理難度。二是回撤工作面盡快實行了正壓局部通風,同時在進風順槽施工了密閉墻,減少和隔絕了從進風順槽向采空區和支架已回撤區域漏風,從通風管理上為采空區防滅火工作造成了有利條件。

(2)注氮方面

一是從1404工作面回采距離停采線102m開始至工作面設備回撤結束,每天24h連續性向采空區以1000m3/h的流量注氮,累計注氮量約550萬m3,注氮強度大、連續穩定,進一步提高了注氮效果。工作面停采后,采用高分子材料(羅克休)對工作面進、回風隅角以及支架中間的間隙全部進行了噴涂封堵,防止大量新鮮風流進入采空區,引起遺煤氧化自燃,防止采空區涌出大量瓦斯,同時避免注入采空區的氮氣泄漏,增加采空區的氣密性,限制漏風量,確保防火安全性。三是隨著工作面配風量下調、采空區“三帶”范圍逐漸縮小前移,在距離停線102m、75m、45m分別預埋了三條注氮管路,在下調工作面配風量的同時對注氮管路進行切換,做到風氮對應雙調,確保氮氣釋放口始終保持在“氧化帶”范圍內,

(3)噴灑阻化劑方面

阻化劑溶液噴灑在煤體表面,形成一層能抑制氧氣和煤接觸的保護膜,阻止煤與氧的反應,阻化劑溶液蒸發時,吸收一部分熱量,可以降低煤體溫度。此外,氯化物溶液吸水性強,能使煤體表面保持潮濕并降溫,降低煤在低溫時的氧化速度,有效延長了煤的自然發火期限,經現場應用、效果十分顯著。

(4)巷道灑水降溫方面

原先對巷道灑水,主要出于防塵考慮,工作面回撤期間增加了灑水頻率,主要是降低了煤體溫度,改變煤體的透氣性,防止煤體自然發火。

(5)自然發火預測預報方面

通過人工防滅火檢查結果和束管監測系統在線監測分析進行對比,準確的開展了自然發火預測預報工作,以便于發現自然發火征兆,及時采取措施處理。

(6)巷道封閉方面

1404工作面相關巷道施工密閉墻,封閉及時,有效的切斷隔絕向采空區通風供氧,從時間上為工作面采空區防滅火工作提供了保障。

4.效益分析

(1)安全效益

在“三軟”煤層自然發火期短——39天,防滅火管理范圍廣,工作面回撤工期長達134天的客觀條件下,通過采取以上綜合防滅火技術,1404工作面回撤期間無自然發火征兆,確保了工作面設備順利回撤結束。

(2)經濟效益

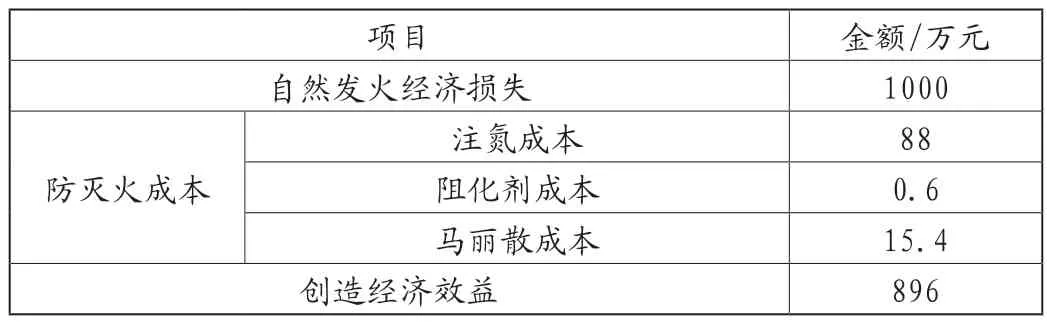

①從自然發火經濟損失和投入方面分析經濟效益

1404工作面采空區因綜合防滅火措施落實不到位,造成煤層自然發火,導致工作面回撤中斷,巷道封閉的損失和防滅火投入若按1000萬元計算。本次工作面回撤期間,綜合防滅火措施落實到位,為本次工作面設備回撤、安裝奠定了基礎,確保了礦井安全生產,可以為礦井節省1000萬元。

②防滅火成本計算

從本次1404工作面回撤期間防滅火注氮、灑阻化劑、噴涂高分子材料的成本計算如下:

注氮成本計算:每個月連續性向采煤工作面采空區注氮75萬m3,空氣壓縮機和制氮機運行耗電量為20萬度,電費0.55元/度,每個月注氮所需電費為11萬元,1404工作面從回采后期至設備回撤期間,累計注氮8個月,即注氮所用電費為88萬元。

阻化劑成本計算:1404工作面采空區、回撤工作面累計噴灑阻化劑5噸,阻化劑0.12萬元/噸,即阻化劑成本為0.6萬元。

馬麗散成本計算:1404工作面回撤期間封堵進、回風隅角以及支架后,共使用高分子材料(馬麗散)7噸,馬麗散2.2萬元/噸,即馬麗散成本為15.4萬元。

防滅火注氮、灑阻化劑、噴注高分子材料累計成本=88+0.6+15.4=104萬元。

③經濟效益總計

綜上所述,自然發火經濟損失和投入方面按照1000萬元計算,本次防滅火的成本投入為104萬元,本次綜合防滅火技術的成功應用,共計創造經濟效益達896萬元,見表1。

表1 綜合防滅火措施經濟效益表

(3)社會效益

實踐證明,本方案比較適合“三軟”煤層大采高綜采工作面回撤期間通風防滅火管理,對綜采工作面的防滅火工作具有較好的實施效果,并對今后綜采工作面回采以及回撤防滅火具有很好借鑒價值,其他礦井也可以根據本方案建立適應本礦防滅火特點的快速高效防滅火技術。