鍋爐脫硝試驗尿素溶液總結

王春玉

(河南心連心化學工業集團股份有限公司,河南新鄉 453731)

河南心連心化學工業集團股份有限公司45·80項目配備3臺165 t/h循環流化床鍋爐[1]提供生產系統所需的蒸汽。為了實現煙氣的達標排放,配備脫硫脫硝裝置,采用選擇性催化還原(SCR)脫硝[2]工藝,所使用的還原劑為合成車間凈氨塔回收的氨水,因其品質較高,間接造成環保投入費用增加,急需尋找更加經濟的還原劑。

尿素粉塵回收裝置的尿素溶液原送往二廠使用,由于二廠停運,導致尿素溶液無法處置,增加現場儲存風險。結合現場情況利用現有管道將尿素溶液送脫硝裝置試驗使用,筆者將該試驗過程及結果進行總結,以期為后續脫硝裝置優化改造提供參考。

1 脫硝工藝流程

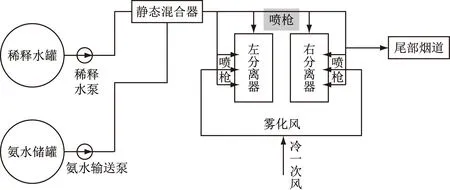

煙氣脫硝工段配備氨水儲罐、氨水輸送泵、稀釋水罐、稀釋水泵、靜態混合器和噴槍。在進行脫硝時,氨水輸送泵將體積分數為15%的氨水從氨水儲罐中抽出,在靜態混合器中和稀釋水泵送來的工藝水混合,稀釋成體積分數為5%~10%的氨水,然后輸送到分離器進口噴槍處;同時,從鍋爐來的冷一次風也進入噴槍,將氨水霧化后噴入分離器進口,與煙氣中的氮氧化物發生氧化還原反應,生成氮氣去除氮氧化物[3],并且在尾部煙道經過催化劑發生催化反應,從而達到脫硝的目的。脫硝工藝流程見圖1。

圖1 脫硝工藝流程

2 試驗準備

(1) 確認從尿素工段至水汽工段的尿素溶液管路流程暢通。

(2) 管路清洗合格。在尿素清液槽出口加冷凝液,在煙氣脫硫工段尿素溶液進氨水槽處拆開法蘭,以目視出水清澈為合格標準。

(3) 煙氣脫硫與鍋爐脫硝氨水槽倒槽結束,即補尿素溶液的氨水槽(北側槽)為鍋爐脫硝使用。

(4) 對待送尿素溶液進行分析,體積分數控制在30%左右(20%~35%)。

(5) 脫硝泵出口管道保溫。

3 試驗方法

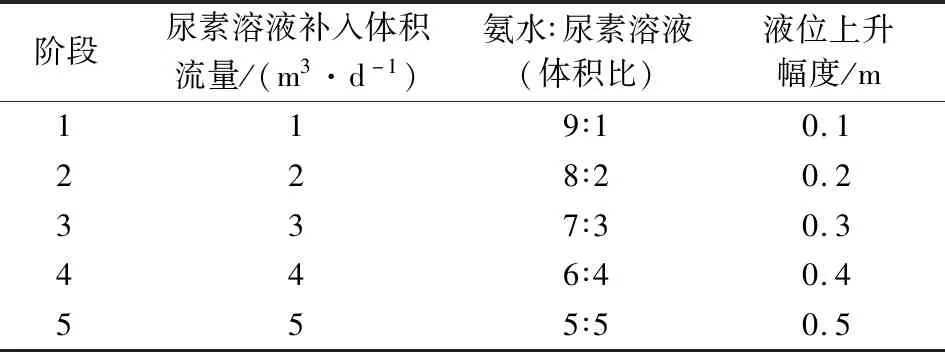

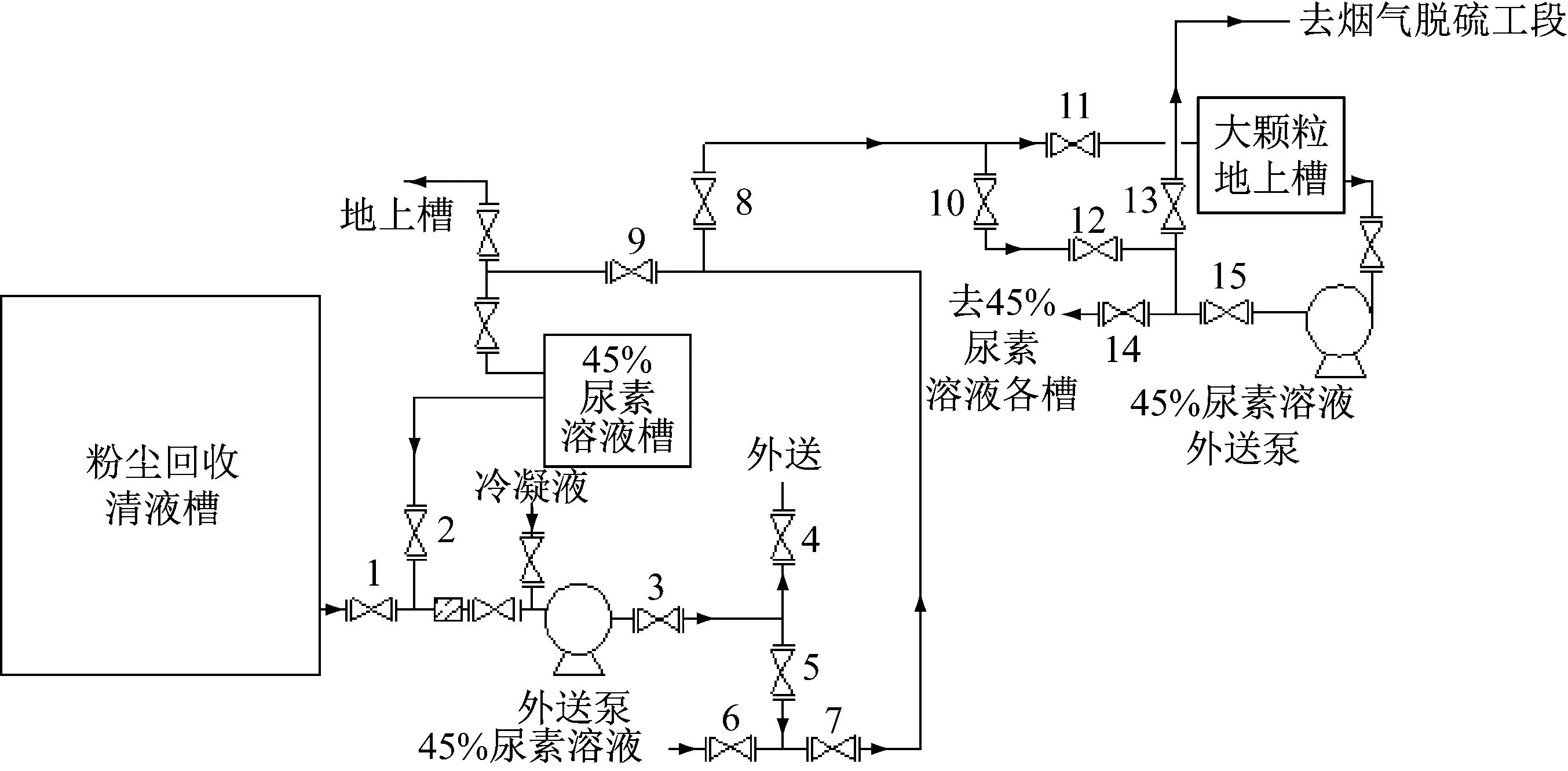

按氨水槽液位高度10∶1配比首次補送尿素溶液;脫硝用氨水體積流量為10 m3/d,粉塵回收尿素溶液(清液)體積流量為9 m3/d。脫硝使用的尿素溶液配比分5個階段進行(見表1)。每個階段試驗5 d,無問題后進入到下一個階段,可根據實際情況延長各階段試驗時間。氨水槽直徑為3.6 m,截面積約為10 m2,1 m3補液量對應0.1 m液位高度。

表1 尿素溶液配比

若補充尿素溶液的時間過長,需要考慮氨水的正常使用造成實際補液量過大。正常情況液位下降速度為0.04 m/h,若補充尿素溶液的時間超過15 min,則每超15 min所需液位上升幅度應減去0.01 m。如果補充尿素溶液用了20 min,則1 m3補液量對應的液位高度為0.09 m。

補充尿素溶液應在補充氨水之后(液位較高時)進行,每天應固定在同一時間點。

4 試驗步驟

(1) 煙氣脫硫工段檢查補充尿素溶液管路閥門處于開啟位置,通知蒸發工段,開始補尿素溶液,并啟動攪拌器。

(2) 蒸發工段接到通知后按操作指導書要求開始向煙氣脫硫工段輸送尿素溶液。

(3) 煙氣脫硫工段對液位嚴格監控,當達到要求的上升幅度后通知蒸發工段停止輸送尿素溶液。

(4) 蒸發工段接到停送通知后,立即停送,不得延誤。

(5) 煙氣脫硫工段對輸送尿素溶液前后的液位進行記錄,并通知鍋爐工段。

(6) 鍋爐工段對氮氧化物濃度嚴格監控,出現波動時及時調節,并對試驗數據進行記錄。

(7) 煙氣脫硫工段在每次輸送尿素溶液后取樣,對氨水和尿素濃度進行分析,待數據出來后及時補充記錄。

5 輸送尿素溶液流程及操作

5.1 尿素工段尿素溶液輸送流程操作

尿素工段尿素溶液流程見圖2。

圖2 尿素工段尿素溶液流程

(1) 粉塵回收清液槽根部閥1開。

(2) 外送泵進口閥2關。

(3) 外送泵出口閥3開。

(4) 外送45%尿素溶液去二、三廠,閥4關。

(5) 45%尿素溶液倒液閥5開。

(6) 尿素溶液泵出口閥6關。

(7) 45%尿素溶液閥7開。

(8) 45%尿素溶液去大顆粒地上槽閥8開。

(9) 45%尿素溶液去地上槽閥9開。

(10) 外送閥10開。

(11) 45%尿素溶液去大顆粒地上槽,閥11關。

(12) 外送閥12開。

(13) 去煙氣脫硫工段,閥13開。

(14) 45%尿素溶液去各槽,閥14關。

(15) 45%尿素溶液外送泵出口閥15關。

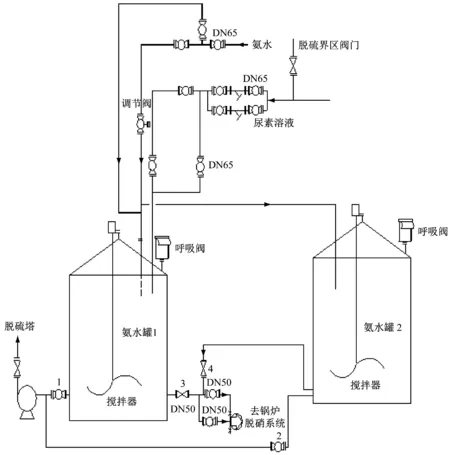

5.2 煙氣脫硫工段倒氨水罐操作

氨水流程見圖3。

圖3 氨水流程

(1) 開氨水罐1至鍋爐脫硝泵閥門3,待氮氧化物濃度穩定后,關氨水罐2至脫硝泵閥門4。

(2) 開氨水罐2至煙氣脫硫泵閥門2,待二氧化硫含量穩定后,關氨水罐1至煙氣脫硫泵閥門1。

6 風險分析及對應對措施

6.1 風險一

尿素脫硝效果差,造成氮氧化物濃度波動。

應對措施為:

(1) 操作人員認真監控,當氮氧化物濃度出現波動時及時加大脫硝劑用量。

(2) 氮氧化物濃度無法控制時立即中止試驗,向槽內補加氨水,以穩定數據。

(3) 提前與第三方做好溝通,保證在線數據準確。

6.2 風險二

脫硝管道出現堵塞,造成噴槍過氨量減少。

應對措施為:

(1) 嚴格控制尿素溶液加入量,不允許私自增加用量。

(2) 鍋爐工段每小時對脫硝泵變頻與混合器后壓力及其他數據(如噴槍流量)進行對比分析,發現異常情況時立刻中止試驗,待查明原因并處理后方可繼續。

7 試驗過程

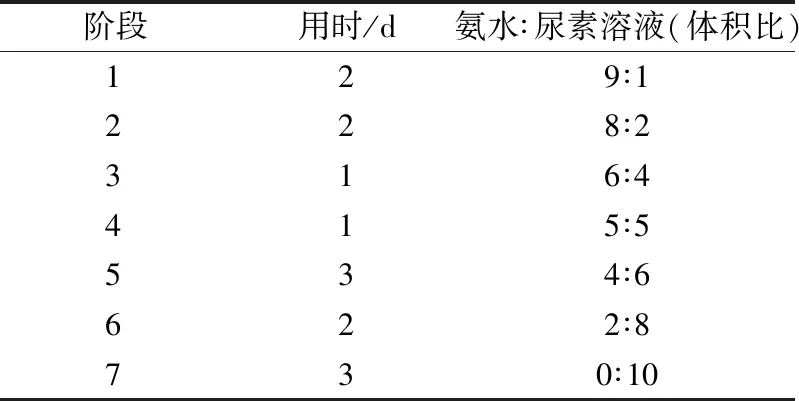

計劃通過7個階段的試驗逐漸加大尿素溶液比例,直至脫硝還原劑全部使用尿素溶液,記錄試驗數據并驗證試驗期間鍋爐外排氮氧化物濃度是否達標。具體試驗配比及時間節點見表2。

表2 試驗配比及時間節點

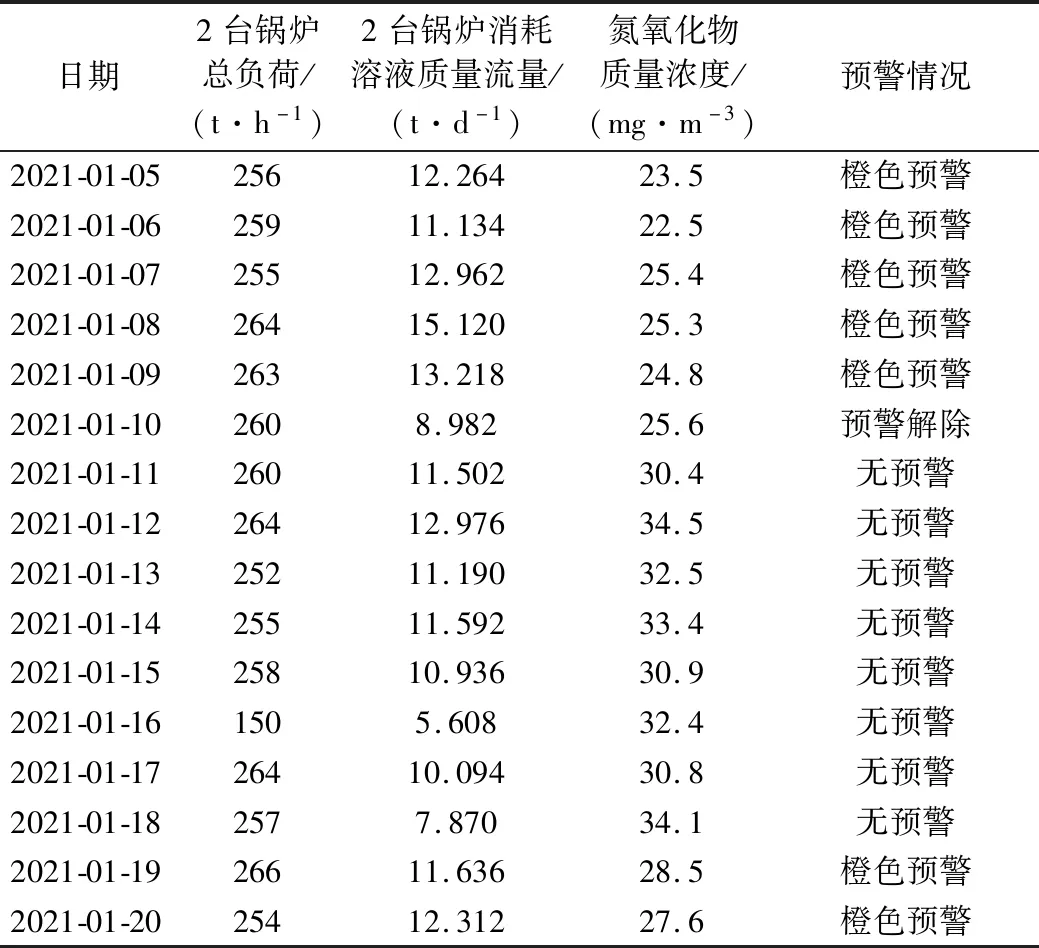

鍋爐負荷、消耗溶液量(氨水+尿素溶液)、氮氧化物濃度對比見表3。由表3可以看出:環保預警期間鍋爐消耗溶液量較無預警期間消耗量較大,但在溶液比例變化期間溶液用量沒有明顯變化。

表3 試驗數據

8 問題及整改措施

8.1 問題一

2021年1月20日中班發現氨水泵打液量變小,操作人員立即倒泵并聯系維修人員現場排查問題,確認是脫硝泵進口濾網污堵嚴重,造成泵打液量小,其間造成氮氧化物濃度波動但未超標。

整改措施為:即日起每周清理一遍脫硝泵進口濾網和噴槍進口濾網,保證濾網不能污堵,如果污堵嚴重根據情況加大清理頻次。

8.2 問題二

尿素溶液體積分數不穩定,試運行期間在25%~40%,造成鍋爐消耗計算不清楚,另外也會造成氮氧化物濃度小幅度波動。

整改措施為:根據尿素工藝情況盡量將尿素溶液體積分數穩定在25%~30%。防止尿素溶液在爐內熱解不充分,在煙道內結晶。

9 結語

經過半個月的試驗,鍋爐脫硝還原劑全部使用尿素溶液能夠滿足脫硝工藝運行,在鍋爐中高負荷時也能滿足需求,但使用尿素溶液時應做好濾網的清理,防止因濾網污堵造成環保數據超標。

2021年2月至今鍋爐脫硝全部使用尿素溶液,鍋爐氮氧化物質量濃度控制在17~42 mg/m3,環保數據達標排放(指標≤100 mg/m3,公司內控指標≤50 mg/m3)。