HT-L粉煤氣化真空閃蒸系統存在的問題及對策分析

王攀攀,張建仕,姜 麗

(河南晉開化工投資控股集團有限責任公司,河南開封 475000)

河南晉開化工投資控股集團有限責任公司二分公司年產120萬t合成氨項目中的氣化裝置采用國內自主創新的HT-L粉煤加壓氣化技術。該技術通過盤管式水冷壁氣化爐、頂燒式單燒嘴、粉煤干法進料及濕法除渣工藝綜合作用,在工作溫度(1 500~1 700 ℃)及壓力(4.0 MPa)下,以純氧及少量水蒸氣為氣化劑在氣化爐中對粉煤進行氣化,生成以CO+H2為主的濕煤氣,經激冷和洗滌后,飽和了水蒸氣并除去細灰,送入變換系統[1-2]。氣化產生的粗渣脫水后運走,含有細灰的205 ℃左右的黑水則經二級閃蒸回收熱量和冷凝液,作為氣化洗滌水循環利用。氣化裝置現有4套Φ3 200/Φ3 800 HT-L航天氣化爐(簡稱航天爐),原料耗煤質量流量設計為212 t/h,合成氨產能為120萬t/a。

1 真空閃蒸系統流程

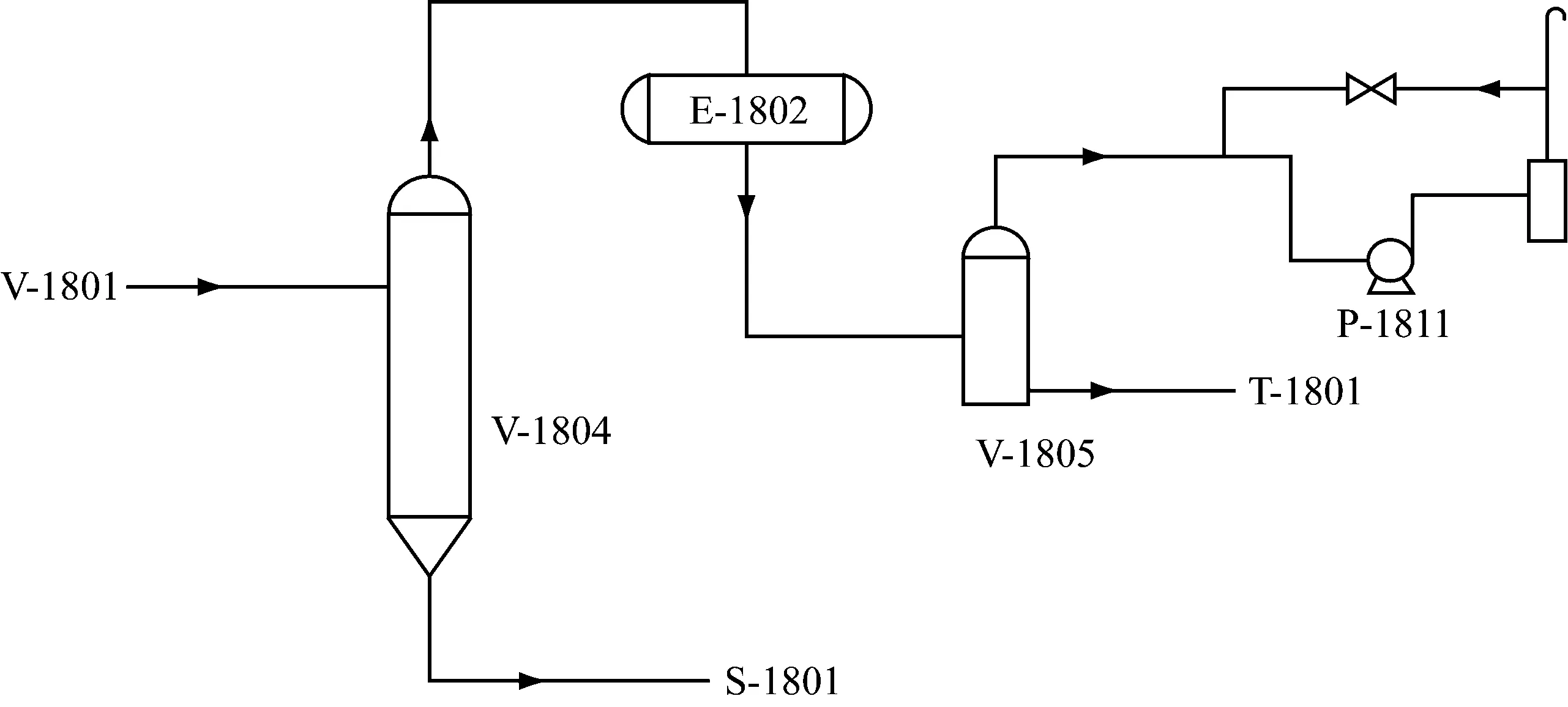

真空閃蒸系統的流程簡圖見圖1。

V-1801—高壓閃蒸罐;V-1804—真空閃蒸罐;E-1802—真空閃蒸冷凝器;V-1805—真空閃蒸分離罐;T-1801—灰水槽;P-1811—真空閃蒸泵;S-1801—沉降槽。

高壓閃蒸罐底部的黑水溫度約為157 ℃。黑水進入真空閃蒸罐,在-0.05 MPa下進一步被閃蒸,殘留的黑水(溫度約為82 ℃)送至沉降槽中。

真空閃蒸罐頂部出口氣體順管線流經真空閃蒸冷凝器,大部分的水蒸氣被冷凝下來,然后進入真空閃蒸分離罐。真空閃蒸汽在真空閃蒸分離罐分離下來的液體流入灰水槽;從真空閃蒸分離罐頂部出來的不凝氣體(CO、H2、CH4等)由管線入真空閃蒸泵進口。真空閃蒸罐所需的真空度由真空閃蒸泵提供,新鮮水與氣體一起由真空閃蒸泵進口吸入,并從出口排至真空閃蒸泵分離罐中進行氣液分離。為了防止真空閃蒸泵內水溫過高,并補充水的損失,新鮮水需要由管線連續補入真空閃蒸泵。真空閃蒸泵分離罐頂部氣體放空,真空閃蒸罐的真空度由放空管氣體回流管線上的18PV-1004閥來調節。

2 存在的問題

2.1 真空閃蒸罐內件及內壁沖刷嚴重

由于高壓閃蒸系統的操作壓力為0.55 MPa,而真空閃蒸系統的操作壓力為-0.05 MPa,當高壓閃蒸罐內的黑水排至真空閃蒸罐時,其壓降為0.6 MPa;同時,黑水中煤灰含量較高,所以當黑水水平進入真空閃蒸罐后對分流板及設備內壁沖擊較大,長期運行會導致分流板因沖刷嚴重而脫落[3-4]。分流板脫落后,輕則掉入黑水沉降系統堵塞底流泵管道,造成底流泵不打量;重則堵塞真空閃蒸罐底部液相出口,造成真空閃蒸罐漫罐,真空閃蒸系統超壓;更甚者會引發高壓閃蒸系統超壓而停車。與此同時,因真空閃蒸罐內分流板脫落,來自高壓閃蒸的黑水介質會直接對真空閃蒸罐內壁造成極大的沖刷,對航天爐的長周期運行造成極大的隱患。

2.2 真空閃蒸冷凝器殼程易堵塞

該真空閃蒸冷凝器為水平安裝的列管式換熱器,采用循環冷卻水冷卻,冷卻水走管程,閃蒸汽走殼程。由于真空閃蒸冷凝器管束間隙非常小,來自真空閃蒸罐的閃蒸汽非常容易在間隙內沉積。從長期運行的經驗來看,一般該真空閃蒸冷凝器投用3個月左右就會出現真空閃蒸冷凝器殼程堵塞現象,現場冷凝器本體開始出現低溫區(因內部堵塞,閃蒸汽不流通)。由于真空閃蒸冷凝器內閃蒸汽通道變小,造成真空閃蒸系統操作壓力升高,甚至出現正壓,不利于黑水閃蒸,造成真空閃蒸黑水外排沉降槽的管線振動大,沉降槽內黑水沉降效果差,進而造成返回系統的灰水水質差,長期運行灰水管線結垢嚴重,系統阻力增大,非常不利于航天爐的長周期運行。

2.3 真空閃蒸冷凝器殼程堵塞后清理難度大

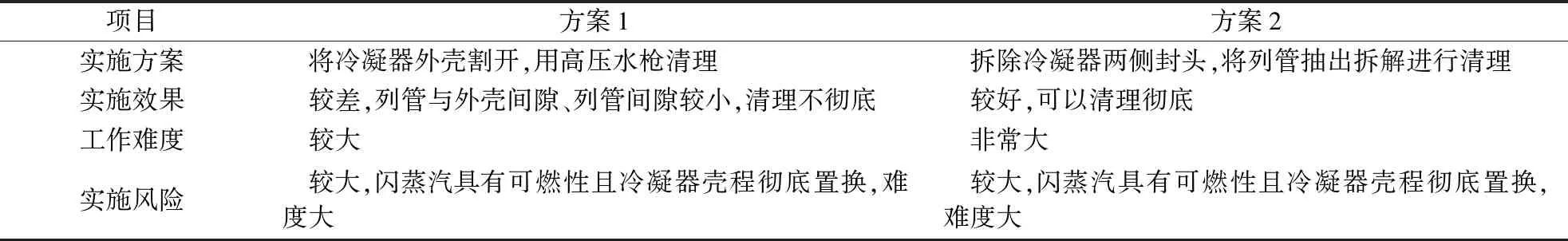

因為真空閃蒸冷凝器管束間隙過小,且整個管束被卡在一起,其內部沉積的煤灰很難直接清理,因此清理難度非常大,且在施工時有較大的安全風險。從理論上有2種清理方案,具體見表1。

表1 清理方案

3 原因分析及處理方案

3.1 真空閃蒸罐內件及內壁沖刷過大

真空閃蒸系統作為HT-L粉煤氣化水處理中的重要組成部分,其作用是在負壓狀態把來自高壓閃蒸系統的黑水進一步閃蒸,一方面把黑水的一部分酸性氣解吸出來,另一方面進一步濃縮黑水,為后續黑水沉降工序創造條件。來自高壓閃蒸系統高溫(159 ℃)、高壓(0.5 MPa)、高含固量的黑水經過減壓角閥(進口DN250/出口DN80)后直接進入到-5 kPa的真空閃蒸罐內,一方面依據能量守恒定律,經過減壓閥后的介質會有部分能量轉化成動能,另一方面減壓后介質中部分水轉換成水蒸氣,黑水含固量會進一步增加。這樣的水、灰、氣混合體對真空閃蒸罐內件及本體的沖擊力度非常大。

經分析認為這股黑水的沖刷力量無法避免,只能減緩,最后決定從進水方式進行改進,即把真空閃蒸罐進口角閥由原來的水平安裝改為垂直安裝,角閥后耐磨短節由耐磨三通替代。來自高壓閃蒸罐的黑水先到耐磨三通中緩沖后再進入真空閃蒸罐,大大降低了黑水對真空閃蒸內件的沖刷。

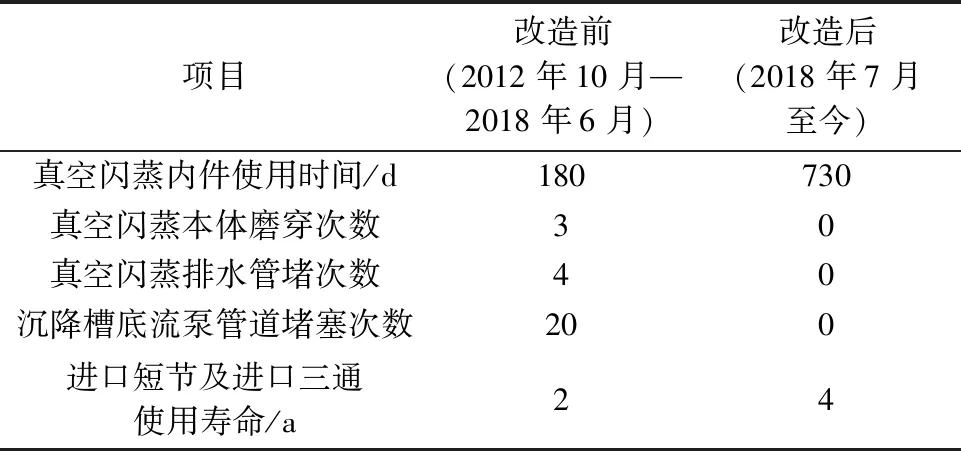

2018年6月對A、B爐真空閃蒸進水方式進行了改造。從4 a多的運行情況來看,效果非常好。改造前后的數據對比見表2。

表2 改造前后真空閃蒸數據對比

3.2 真空閃蒸冷凝器殼程易堵塞

從現場檢修過的真空閃蒸冷凝器情況來看,堵塞的物質中煤灰質量分數超過90%。經過分析得出來自真空閃蒸罐頂部的閃蒸汽中夾帶的未分離下來的煤灰在真空閃蒸冷凝器殼程沉積是造成真空閃蒸冷凝器殼程堵塞的主要原因。原閃蒸空間過小造成閃蒸汽中帶灰過多。因此,決定從以下2個方面解決:

(1) 增大真空閃蒸罐的閃蒸空間。隨著閃蒸空間的加大,閃蒸汽中夾帶的黑水有了更大的分離空間,大大減少出真空閃蒸罐時閃蒸汽中夾帶的煤灰。

(2) 加大真空閃蒸罐氣相出口處的折流擋板尺寸。原真空閃蒸罐氣相出口處的折流擋板尺寸過小,導致折流效果較差。經過充分計算論證,最終決定在遵循原工藝系統的設計參數下,制作新的真空閃蒸罐,即將真空閃蒸罐筒體與上封頭焊縫間增高2.2 m,折流擋板尺寸由原來的0.8 m增加到1.0 m。2018年6月,B爐真空閃蒸裝置改造完成,同時也對該套真空閃蒸冷凝器進行了更換。從4 a多的運行情況來看,真空閃蒸冷凝器的清理周期由原來的8個月左右延長到2 a左右,大大減緩了真空閃蒸冷凝器殼程堵塞問題。

3.3 真空閃蒸冷凝器殼程堵塞后清理難度大

原真空閃蒸冷凝器選用的是列管式換熱器,殼程介質是閃蒸汽,管程介質是循環水。通過多次現場真空閃蒸冷凝器檢修時發現,管程堵塞情況比殼程好得多,幾乎不用清理。經過技術組內部討論,提出以下技改方案:交換真空閃蒸冷凝器中的管程介質與殼程介質,讓循環水走殼程,閃蒸汽走管程。改造后,新真空閃蒸冷凝器于2020年10月投用運行至今,由于閃蒸汽走管程,一旦堵塞,可切出拆封頭,直接用高壓水槍進行清理,清理難度大大降低。

4 結語

目前真空閃蒸系統對于濕法除渣的煤氣化技術(包含所有水煤漿氣化技術及部分粉煤氣化技術)至關重要。河南晉開化工投資控股集團有限責任公司已有近10 a的HT-L粉煤氣化運行經驗,經過技術人員多年來的不斷摸索總結,有效解決了真空閃蒸系統存在的問題,不僅節省了一定的人力、物力、財力,而且降低了特殊條件下的作業風險,從而保障了真空閃蒸系統安全、穩定、長周期的運行。