濕酸性氣火炬分液罐排液改造及應用

任明星,王 揚

(陜西長青能源化工有限公司,陜西寶雞 721400)

火炬系統接受全廠各個工段在事故狀態下、開車過程中、正常狀態下排放出來的可燃氣體,最大程度地將排放的有害氣體燃燒成無害或危害程度較低的氣體,保證整個工廠設備和人員的安全及環保要求[1]。火炬系統設5套火炬:事故火炬、開工火炬、丙烯火炬、干酸性氣火炬、濕酸性氣火炬。濕酸性氣火炬是化工廠里重要的防空火炬,在實際生產中,由于H2S和NH3會發生反應生成(NH4)HS,如果不及時處理,管道內會析出晶體,如果不能及時排液,會出現排液不暢堵塞等情況[2]。

1 設備概況

1.1 濕酸性氣火炬

全廠各工段排放的濕酸性氣體通過濕酸性氣火炬總管進入火炬界區后,經過阻火器進入濕酸分液罐和火炬筒體,最后在火炬頭進行燃燒,濕酸性氣火炬尺寸為DN250,設計最大排放體積流量為4 000 m3/h。

1.2 酸性氣體

在硫回收裝置停車階段酸性氣體由變換裝置連續排放,經過廢氣安全閥放空,最大排放體積流量為935 m3/h,排放壓力為0.098 MPa,排放溫度為70 ℃,其主要成分為H2、CO、CO2等。

1.3 分液罐

分液罐是火炬系統的重要組成部分,當火炬設置在距離裝置一定距離時,火炬氣會在輸送過程中產生凝液。因此,在火炬氣進入火炬筒體前需要設置分液罐。分液罐起到分離凝液的作用,以免液滴夾帶到火炬頭,造成火雨現象。

濕酸性氣火炬分液罐(簡稱濕酸分液罐)的主要參數為:儲罐形式為立式儲罐,操作溫度為70 ℃,操作介質為濕酸性氣火炬氣,操作壓力為0.05 MPa,規格為Ф250 mm×8 000 mm。

2 存在的問題

濕酸分液罐采用立式結構,體積較小,酸性氣放空時氣體在放空管冷凝造成帶液較多,導致濕酸分液罐液位上漲較快。原始設計是通過濕酸分液罐底部手動閥進行排液,由于濕酸分液罐體積較小,液位難以通過調整手動閥開度來精確控制,易造成液位下降較快引起液位大幅度波動。同時,由于濕酸氣放空量不穩定導致排凝閥開度無法保持統一,通過手動閥不能實現濕酸分液罐液位穩定,手動排液時還會造成液位過低、濕酸氣竄出,給現場安全生產造成威脅,對火炬系統的穩定運行產生影響[3-4]。

3 解決方案

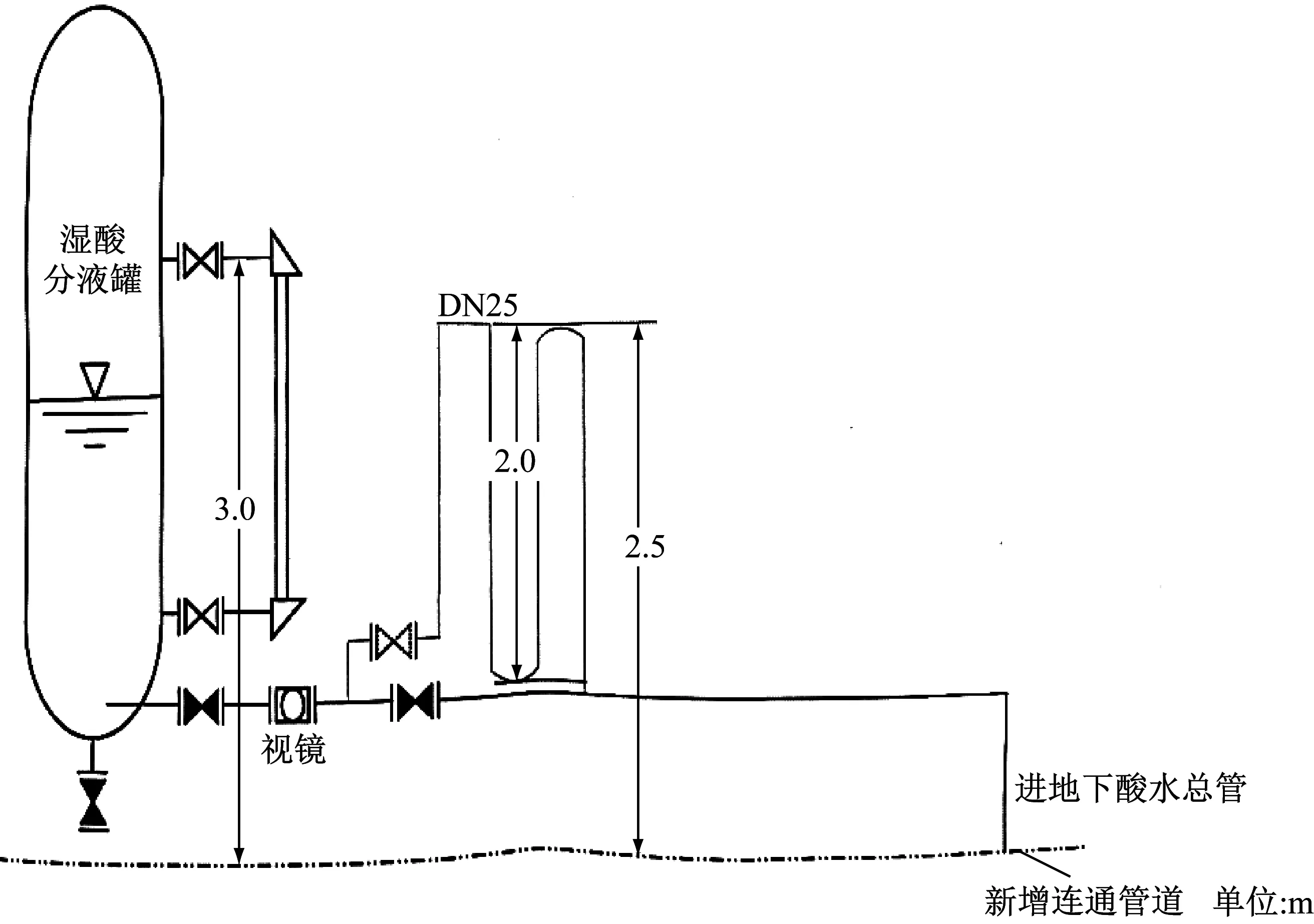

為保證濕酸分液罐液位的穩定性,不出現濕酸分液罐高液位時火炬帶液及低液位時濕酸氣竄出至火炬現場的情況,將濕酸分液罐實現溢流自動排液,在濕酸分液罐排液管道一次閥后增加三通,在三通上部出口增加連通管道。為防止濕酸氣從連通管道竄至排液管道,通過計算濕酸氣排放壓力,為溢流管道設計了U形彎,連通管道U形彎處長期存在積水,可能會在冬季低溫時段造成結冰及氨結晶,因此從濕酸分液罐就地液位計伴熱管道處就近接伴熱蒸汽,管道做保溫處理,保證連通管道正常排液。

依據原濕酸性氣火炬管道選材標準,新增加的連通管道材質為DN25不銹鋼;新增濕酸分液罐溢流閥,濕酸性氣火炬排液閥二次閥,濕酸性氣火炬溢流管伴熱閥。管道設計高度為2 m。

改造后的濕酸分液罐排液管線見圖1。

圖1 改造后的濕酸分液罐排液管線

4 結語

實踐證明改造完成后的濕酸分液罐排液閥門開度調整較少,可以實現濕酸分液罐自動排液,液位高度基本穩定在1 800 mm左右,保證了濕酸性氣火炬的穩定運行,濕酸分液罐的排放效率、安全性和穩定性均有所提高。