基于綠色溶劑的聚酰胺納米纖維膜制備及其空氣過濾性能

周 文,俞建勇,張世超,丁 彬

(1.東華大學 紡織學院,上海 201620;2.東華大學 紡織科技創新中心,上海 201620)

自新型冠狀病毒肺炎(COVID-19)疫情爆發以來,截至2022年6月28日,全球已累計報道確診新型冠狀病毒肺炎患者5.4億例,死亡632.6萬例,給人類健康和經濟發展帶來嚴重威脅[1]。該病毒可通過呼吸道飛沫、氣溶膠等進行傳播,因此,佩戴防護口罩可有效阻擋空氣中攜帶病毒的氣溶膠顆粒物,進而防止病毒的傳播和感染[2]。目前,市售防護口罩的核心功能層主要為熔噴駐極非織造布,其通過靜電吸附作用對空氣中的微細顆粒物進行有效過濾,但熔噴纖維直徑較粗(1~10 μm)、孔徑較大(2~20 μm),且駐極電荷在高濕環境中易衰減、耗散,難以保障在長期使用過程中的安全性[3],因此,迫切需要開發高性能新型空氣過濾材料。

利用靜電紡絲技術可制備出具有納米級直徑(50~1 000 nm)的纖維材料,該材料具有小孔徑、高孔隙率和高比表面積的結構優勢,可有效過濾捕集氣溶膠等顆粒物,同時允許氣體快速通過,有助于實現材料的高過濾效率和低阻力壓降,可廣泛應用于空氣過濾等領域[4-5]。科研人員已通過靜電紡絲法制備了聚氨酯、聚丙烯腈、聚酰胺等多種納米纖維過濾材料。其中,聚酰胺具有良好的力學性能和加工性能,因此,靜電紡聚酰胺納米纖維過濾材料受到了科研界的廣泛關注。Vitchuli等[6]以機織物為基材,通過調控溶液濃度、紡絲電壓、紡絲時間等參數制備了一系列納米纖維/機織物復合過濾材料,沉積聚酰胺納米纖維后的復合過濾材料比普通機織物的過濾效率提升了250%,但該材料的阻力壓降(約500 Pa)較大。隨后,Zhang等[7]在聚酰胺納米纖維材料中嵌入長絲(聚對苯二甲酸乙二醇酯)和短纖(聚間苯二甲酰間苯二胺),制備了具有穩定立體空腔結構的褶皺狀聚酰胺納米纖維膜,有效降低了氣流通過材料的阻力壓降(約100 Pa),提升了該聚酰胺納米纖維膜的透氣性能。然而這些聚酰胺納米纖維過濾材料制備普遍采用甲酸等有毒溶劑,在紡絲加工過程中不僅會造成空氣和水污染等環境問題,而且會對操作人員的皮膚和黏膜造成刺激,可能導致結膜炎、支氣管炎等健康危害。此外,所得纖維材料會有殘留溶劑,也可能對使用者的身體健康造成威脅[8]。根據葛蘭素史克(GSK)溶劑選擇方法[9],從環境、健康、安全等方面考慮,乙醇的綠色環保程度得分較高,其值為17,是比較環保的綠色溶劑;且水的綠色環保程度得分最高,其值為24,是最環保的綠色溶劑,因此,在紡絲溶液中加入水能進一步提高體系的綠色環保性能。

綜上表明,使用乙醇、水為綠色溶劑制備的聚酰胺納米纖維過濾材料可有效解決有毒溶劑問題,但目前尚無相關研究報道。本文以乙醇為溶劑、水為非溶劑、共縮聚聚酰胺為聚合物原料,通過靜電紡絲技術制備聚酰胺納米纖維過濾材料。該聚酰胺是基于多元共縮聚工藝合成的,是可溶于乙醇的醇溶性聚酰胺。通過在聚酰胺/乙醇溶液中加入非溶劑水,不僅減少了乙醇用量,進一步提高了醇溶性聚酰胺納米纖維膜的綠色環保性能,同時還使纖維細化,提高了材料的空氣過濾性能。本文研究了醇溶性聚酰胺紡絲液中非溶劑水的含量對纖維膜結構和空氣過濾性能等的影響。

1 實驗部分

1.1 實驗材料

多元共縮聚醇溶性聚酰胺(重均分子量為45 000 g/mol),上海臻威復合材料有限公司;乙醇(99.8%),上海阿拉丁生化科技有限公司;實驗用水為去離子水(電阻為18.2 MΩ)。

1.2 納米纖維膜的制備

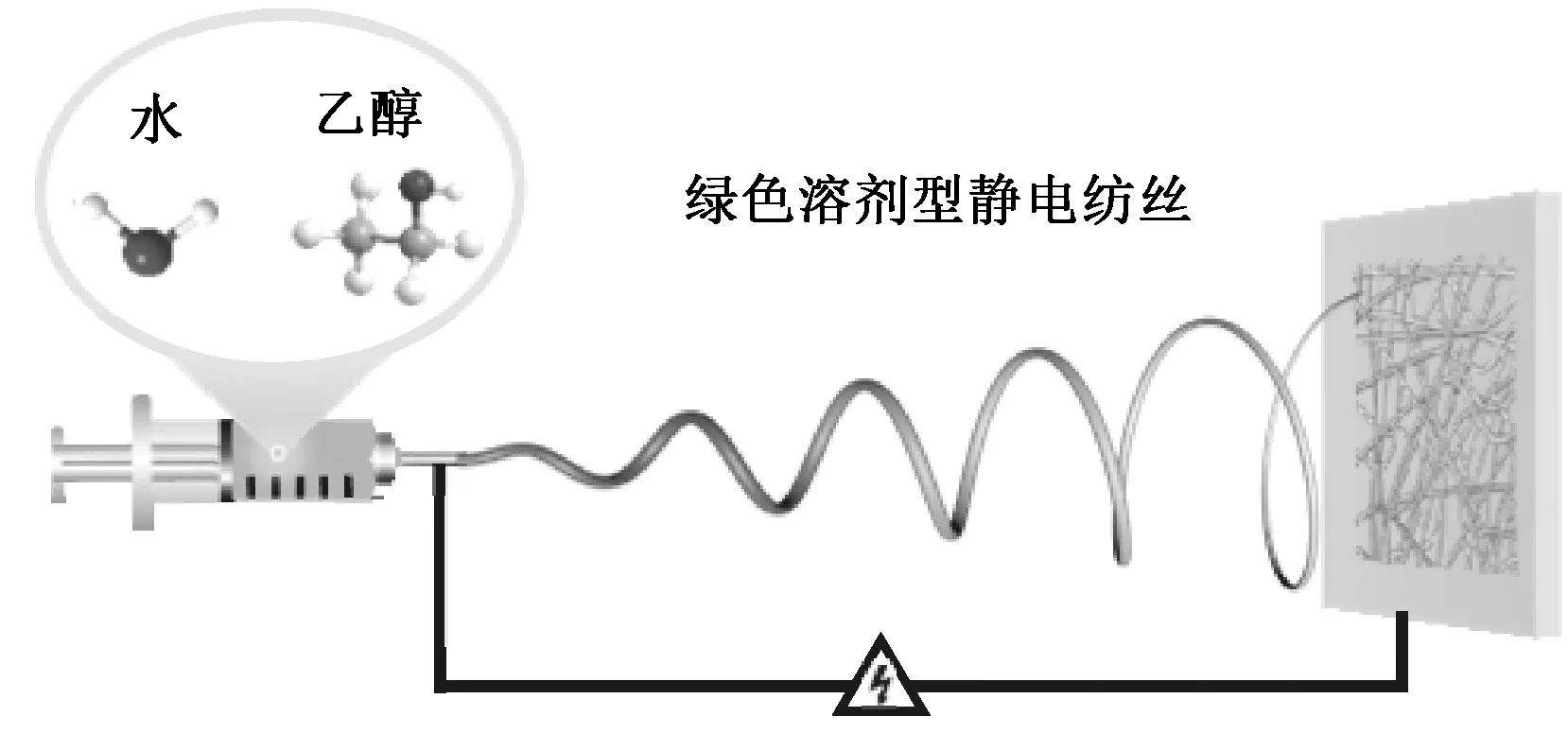

圖1為綠色溶劑型聚酰胺(GSPA)納米纖維膜的制備示意圖。按質量分數為14%將多元共縮聚聚酰胺顆粒加至乙醇(作為溶劑)和水(作為非溶劑)的混合液體中,置于50 ℃的水浴鍋中并攪拌2 h,即可制備出均勻透明的紡絲溶液,其中乙醇和水的質量比分別為10:0、9:1、8:2、7:3、6:4。

圖1 GSPA納米纖維膜的制備示意圖

紡絲實驗均在DXES-8型多射流靜電紡絲機(上海東翔納米科技有限公司)上進行,將紡絲溶液吸入5個注射器,該注射器搭載不銹鋼平口針頭(內徑為0.6 mm),溶液以恒定的灌注速度(1 mL/h)擠出針頭。所有注射器并排固定在可左右移動的滑臺上,滑臺的移動距離為20 cm,速度為100 cm/min。以聚丙烯非織造布作為接收基材,將其包覆于接地的不銹鋼滾筒表面,滾筒轉速為50 r/min;針尖和滾筒基材之間的工作距離為15 cm。通過直流高壓電源在針頭處施加30 kV的高壓,針尖處的高分子溶液在高壓電場力作用下脫離泰勒錐形成射流,并經快速拉伸細化和相分離固化,在接收基材處獲得無規堆積的聚酰胺納米纖維。在紡絲過程中環境的溫度和相對濕度分別為20~25 ℃和18%~22%。采用不同醇水質量比(即10:0、9:1、8:2、7:3、6:4)的紡絲溶液制備的材料分別記為GSPA-0、GSPA-1、GSPA-2、GSPA-3、GSPA-4納米纖維膜,且纖維膜的面密度為(2.5±0.2)g/m2保持不變[10]。

1.3 測試與表征

1.3.1 溶液性質測試

采用LVDV-1T型旋轉黏度計(上海方瑞儀器公司)和QBZY型表面張力儀(上海方瑞儀器公司)分別測試聚酰胺紡絲溶液的黏度和表面張力;采用FE30型電導率儀(瑞士Mettler-Toledo公司)測試溶液的電導率。

1.3.2 聚酰胺溶液濁點滴定

首先以乙醇為溶劑,配制質量分數分別為2%、6%、10%、14%、18%、22%的聚酰胺溶液,然后以水為非溶劑對聚酰胺/乙醇/水體系的濁點進行滴定。在25 ℃環境下,用MicroPette型移液槍(北京大龍興創公司)在聚酰胺/乙醇溶液中緩慢滴加水,直到溶液剛變渾濁且攪拌30 min后不再澄清,即為滴定終點。記錄此時滴加的非溶劑水的質量,進而計算體系中的聚酰胺、乙醇、水所占的質量分數。

1.3.3 納米纖維膜形貌結構觀察

采用SU5000型場發射掃描電子顯微鏡(SEM,日本Hitachi公司)觀察納米纖維膜的微觀形貌,工作距離為4 mm,加速電壓為10 kV;隨后用Adobe Acrobat軟件測量纖維直徑,每種樣品至少統計50根纖維。

1.3.4 納米纖維膜孔徑與孔隙率測試

采用CFP-1100AI型毛細管孔徑分析儀(美國PMI公司)測試納米纖維膜的孔徑,測試壓力為275.8 kPa。采用稱量法測試GSPA納米纖維膜的孔隙率(ε),計算公式為

式中:ρ0為聚酰胺顆粒的密度,g/cm3;ρ為聚酰胺纖維膜的堆積密度,g/cm3。

1.3.5 納米纖維膜力學性能測試

使用ST200C型納米膜強力測試儀(蘇州昇特智能科技公司)測試纖維膜的斷裂強度和斷裂伸長率。將GSPA納米纖維膜從基材上剝離,然后裁剪成大小為0.5 cm ×2 cm的長條形進行測試,夾持距離為1 cm,拉伸速度為20 mm/min。

1.3.6 納米纖維膜過濾性能測試

采用TSI8130型過濾測試儀(美國TSI公司)測試納米纖維膜的過濾效率和阻力壓降。所有材料在測試前均在模擬人體呼吸環境(溫度為37 ℃,相對濕度為80%)中放置2 h,以消除纖維中殘留電荷的影響[10]。使用最易穿透粒徑顆粒物PM0.3測試材料的過濾性能,氣溶膠發生器產生質量中值直徑為0.26 μm的NaCl氣溶膠顆粒,在32 L/min風速下測試不同GSPA納米纖維膜的過濾效率和阻力壓降[3-4]。隨后測試了GSPA-1納米纖維膜在不同風速(10~90 L/min)下的過濾效率和阻力壓降。然后按照下式計算納米纖維膜的品質因子:

式中:QF為品質因子,Pa-1;η為過濾效率,%;ΔP為阻力壓降,Pa。

2 結果與討論

2.1 GSPA納米纖維膜的微觀形貌分析

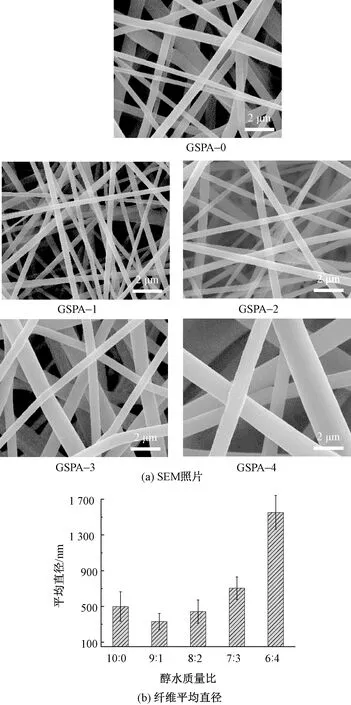

圖2(a)示出含有不同醇水質量比的紡絲溶液所制備的GSPA納米纖維膜的SEM照片和纖維平均直徑。可見,所得纖維均勻無串珠、表面光滑,纖維間呈現雜亂無序的堆積形態,且溶液中非溶劑水的含量對纖維膜直徑有較大影響。當紡絲液中不含水時,GSPA-0納米纖維膜中纖維的平均直徑為499 nm。在紡絲溶液中添加少量的水(醇水質量比為9:1)時,GSPA-1納米纖維膜中纖維的平均直徑顯著減小,僅為332 nm,且纖維之間的孔隙也隨之減小,這有助于提高材料對顆粒物的吸附和攔截。然而進一步增加水的含量時,所得GSPA-2、GSPA-3、GSPA-4納米纖維膜中纖維的平均直徑又從443 nm逐漸增大至1 553 nm,如圖2(b)所示。

圖2 由不同醇水質量比的紡絲液制備的GSPA納米纖維膜的SEM照片和纖維平均直徑

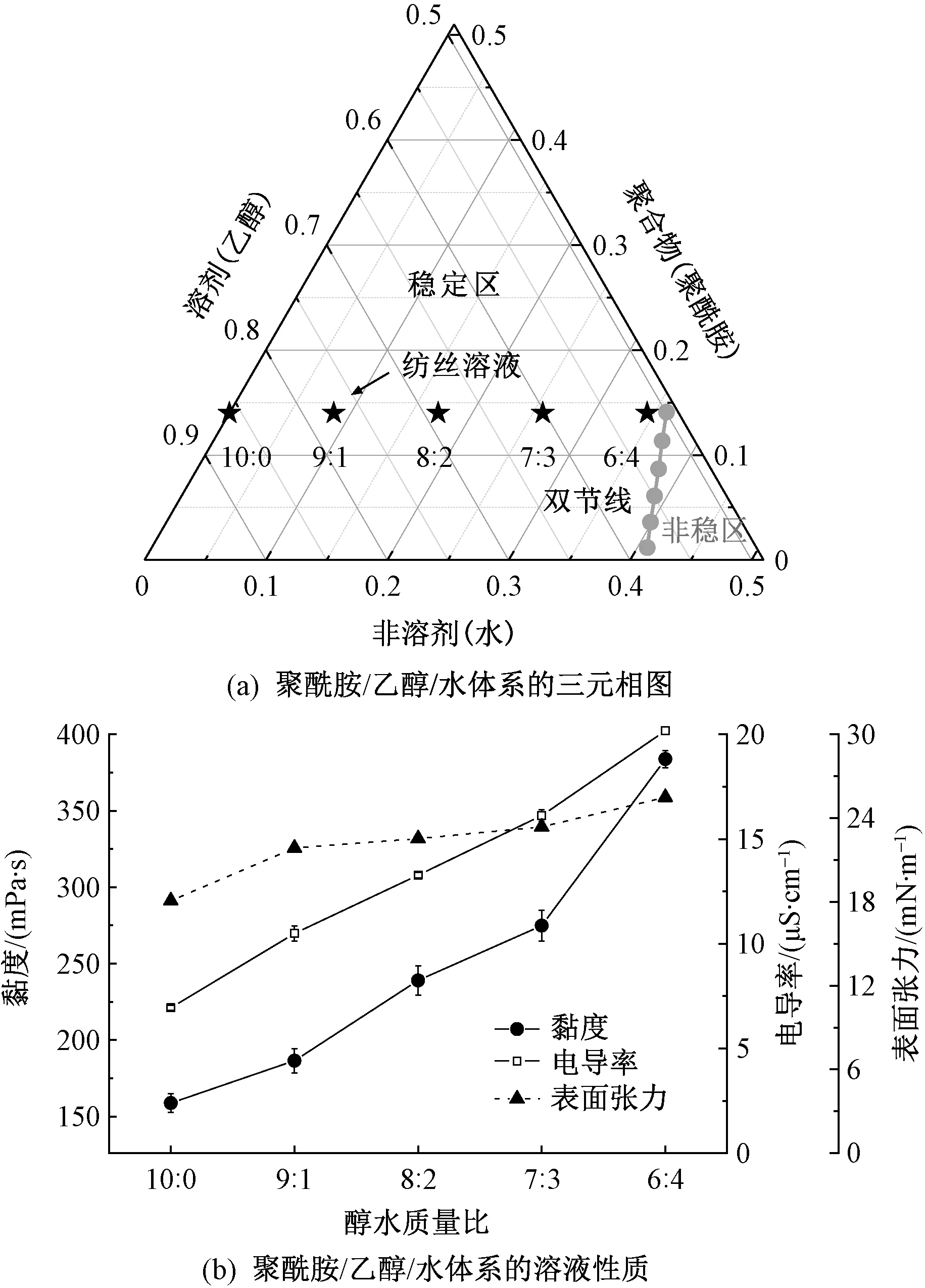

為分析GSPA納米纖維膜形貌變化的原因,進一步對聚酰胺/乙醇/水三元溶液體系進行研究。首先采用濁點滴定法繪制了聚酰胺/乙醇/水體系的三元相圖,見圖3(a)。圖中的圓點為通過滴定法測得的濁點數據,五角星為配制的不同醇水質量比的紡絲溶液。將這些濁點擬合可得到聚酰胺/乙醇/水三元體系的雙節線,雙節線左側為穩定區(即聚合物、溶劑、非溶劑形成均勻穩定的透明溶液),雙節線右側為非穩區(即由聚合物、溶劑、非溶劑三者組成的溶液發生相分離,溶液分相不穩定)[11]。可見,該多元共縮聚聚酰胺/乙醇/水三元體系的穩定區比較寬,因此,即使在溶液中添加較多的非溶劑(水),紡絲液依然均勻穩定,而水是最為綠色環保的溶劑,符合當今對聚酰胺纖維加工的綠色環保要求。在聚合物質量分數為14%的條件下,當水占體系中乙醇與水總質量的比例小于42%時,紡絲液即處于均相穩定狀態,這解釋了本文實驗紡絲液中醇水質量比為6:4時仍能獲得均勻無串珠GSPA-4納米纖維的原因。

圖3 聚酰胺/乙醇/水體系的三元相圖和含不同醇水質量比的聚酰胺紡絲溶液性質

圖3(b)示出不同醇水質量比條件下聚酰胺溶液的黏度、電導率和表面張力。在靜電紡絲過程中,對聚酰胺液體施加高壓靜電,當液體表面電荷斥力超過其表面張力后,就會在噴頭處泰勒錐表面形成聚合物射流,且紡絲溶液的電導率越高,射流所受到的電場力拉伸作用越強,即可有效減小纖維直徑。當聚酰胺溶液中加入少量非溶劑水(即醇水質量比從10:0變為9:1)時,溶液的電導率從6.9 μS/cm增加至10.5 μS/cm,這可能是因為水的極性比乙醇更大[12]。通過在聚酰胺溶液中添加水不僅能減少有機溶劑使用量,進一步提升紡絲液體系的綠色環保性能,還能提高紡絲液的電導率,增強高壓電場對射流的牽伸細化作用,使纖維直徑從499 nm減至332 nm。

此外,溶液黏度對纖維形貌也有較大影響。溶液黏度過小時,分子鏈之間纏結程度不夠,不能抵擋外部電場力作用而斷裂,只能形成串珠或珠粒結構;而溶液黏度過大時,射流牽伸細化的阻力較大,所得纖維的直徑較粗。隨著體系中水含量的增加,溶液黏度明顯增大,從159 mPa·s大幅升高至384 mPa·s,這可能是因為非溶劑水的加入使得溶液中聚酰胺大分子鏈段的相互吸引力變大,從而導致高分子線團的纏結程度增強[13]。當體系中醇水質量比從8:2逐漸變為7:3、6:4時,盡管溶液電導率仍在變大,但此時溶液黏度增加所導致的射流黏應力占主導地位,抑制了電場力的拉伸,使得纖維直徑逐漸變粗,依次為443、704、1 553 nm。

2.2 GSPA納米纖維膜的孔結構分析

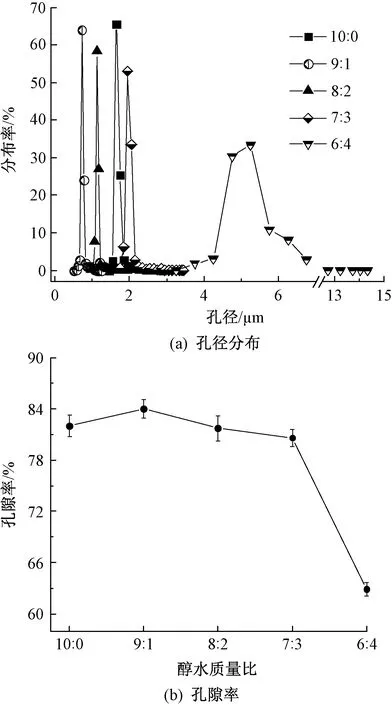

因為靜電紡纖維膜是由構筑基元(納米纖維)無規堆積而成的,所以納米纖維膜的孔結構受單根纖維結構影響較大。圖4(a)示出GSPA納米纖維膜的孔徑分布。可知,GSPA納米纖維膜的孔徑大都分布在0.7~2 μm,而GSPA-4納米纖維膜的孔徑明顯較大(約為5 μm),這是因為GSPA-4纖維膜中纖維直徑較粗,纖維排列較為稀疏,使得纖維之間形成了較大的孔洞。當紡絲液中添加少量水(醇水質量比為9:1)時,所得纖維直徑則較細,相應的GSPA-1納米纖維膜的堆積結構最緊密、孔徑最小,且集中分布在0.7 μm左右;與不含任何非溶劑的GSPA-0纖維膜相比,GSPA-1納米纖維膜的平均孔徑減小了55%,這有助于提高對空氣中顆粒物的攔截捕獲能力。

圖4 由不同醇水質量比紡絲液制備的GSPA納米纖維膜的孔結構

圖4(b)示出GSPA納米纖維膜的孔隙率。可以看出,隨著非溶劑水的增加,纖維膜的孔隙率先增加后降低。不含任何水的紡絲液所制備的GSPA-0納米纖維膜的孔隙率為82%。當醇水質量比為9:1時,纖維直徑最小,纖維膜的孔隙率有小幅增加,為84%。這說明纖維越細,纖維之間連通孔隙數量越多,孔隙率越高,這與常懷云等[14]的研究結論一致。相應地,當非溶劑含量較大(醇水質量比為6:4)時,所得纖維直徑變粗,纖維膜孔隙率也隨之降低,僅為63%。

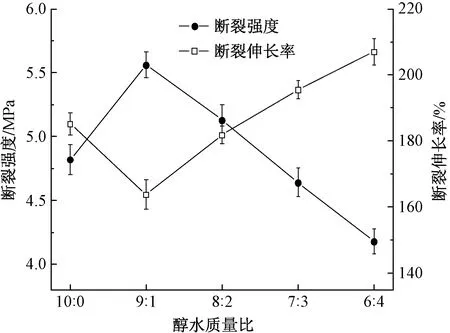

2.3 GSPA納米纖維膜的力學性能分析

圖5示出GSPA納米纖維膜的斷裂強度和斷裂伸長率。可以看出,當紡絲液不含非溶劑水時,所制備的GSPA-0納米纖維膜的斷裂強度和斷裂伸長率分別為4.8 MPa和185%。當紡絲液中引入少量非溶劑后,所制備的GSPA-1納米纖維膜的斷裂強度增大為5.6 MPa,這是因為在纖維膜面密度相同的條件下,其構筑基元(即纖維)直徑越細,則纖維堆積結構越致密,纖維膜集合體中的纖維根數就越多,纖維間接觸點和接觸面積增加,這就增大了纖維間的滑移阻力,從而提高了纖維膜的斷裂強度[15];同時纖維間接觸點和接觸面積的增加限制了纖維之間的相互滑移,從而導致GSPA-1納米纖維膜斷裂伸長率有所降低,為163.9%。

圖5 由不同醇水質量比紡絲液制備的GSPA納米纖維膜的斷裂強度和斷裂伸長率

當紡絲溶液中水的含量進一步增加時,即醇水質量比從8:2向6:4改變時,所得GSPA納米纖維膜的斷裂強度反而降低,從5.13 MPa逐漸減小為4.18 MPa;材料的柔韌性有所提升,斷裂伸長率從182%增加至207%,這是因為纖維直徑變粗所導致。以上結果表明,非溶劑含量對納米纖維膜的力學性能也有較大影響,GSPA納米纖維膜中纖維直徑越細,纖維膜的斷裂強度越高,而斷裂伸長率越低。

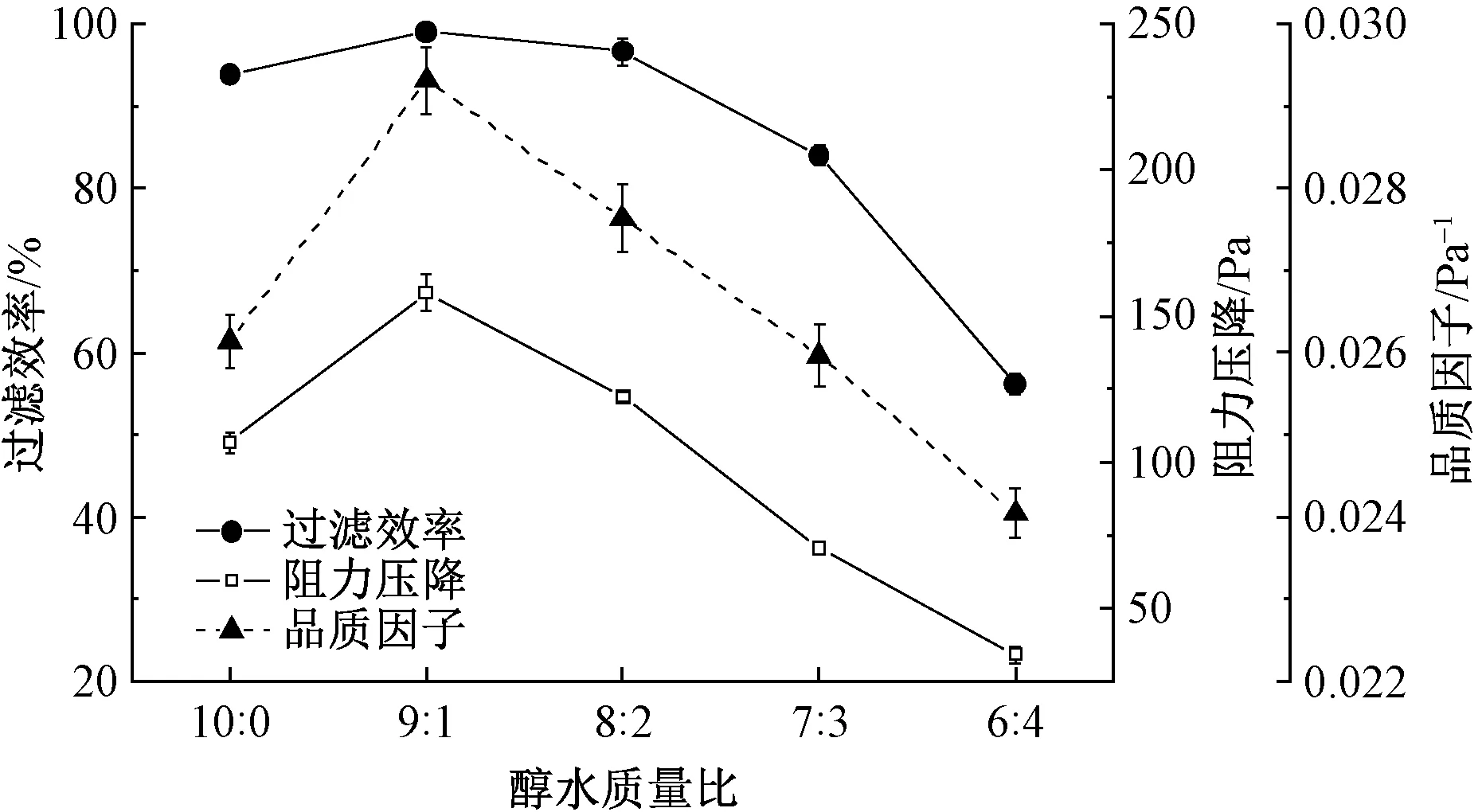

2.4 GSPA納米纖維膜的空氣過濾性能分析

圖6示出紡絲液中醇水質量比對納米纖維膜空氣過濾性能的影響。結果表明,由不同醇水質量比(即10:0、9:1、8:2、7:3、6:4)的紡絲液制備的GSPA納米纖維膜對最易穿透粒徑顆粒物PM0.3的過濾效率分別為93.87%、99.02%、96.6%、84%、56.16%,說明隨著溶液中非溶劑含量的增加,材料的過濾效率先增加后降低,且GSPA-1納米纖維膜對顆粒的攔截能力最強。這是因為與其它GSPA納米纖維膜相比,GSPA-1納米纖維膜中纖維直徑最細,由纖維堆積形成的纖維膜孔徑小、表面積大,使得材料對顆粒物的吸附和捕獲能力增強,從而導致顆粒物更難穿過纖維膜。

圖6 由不同醇水質量比紡絲液制備的GSPA納米纖維膜的過濾效率、阻力壓降和品質因子

阻力壓降與纖維材料的孔結構也密切相關。與GAPS-0納米纖維膜相比,GSPA-1納米纖維膜的孔隙率略有增加,但孔徑減小更顯著。一方面,GSPA-1納米纖維膜的孔隙率增加可為氣體傳輸提供更豐富的通道,有助于降低壓阻;另一方面,纖維變細、孔徑明顯減小,使得氣流與納米纖維之間的摩擦更為顯著,增加了過濾阻力[16]。在這2個因素的競爭作用下,GSPA-1納米纖維膜的阻力壓降增加,為158 Pa,說明該纖維膜的孔徑變化對阻力壓降的影響更大。同時還可以看出,隨著水含量進一步增加,當醇水質量比為8:2、7:3、6:4時,納米纖維膜的孔徑進一步變大,提高了材料的空氣傳輸能力,其阻力壓降分別為122.3、70.6、34.3 Pa。由此可知,GSPA納米纖維膜的過濾效率提升時,也會使得阻力壓降增加、過濾阻力增大,說明單獨利用一個指標來評價過濾性能是片面的。為全面評價材料的過濾性能,引入了品質因子,其綜合了過濾效率和阻力壓降這2個指標,且品質因子越大,材料的綜合過濾性能越好。當醇水質量比為9:1時,GSPA-1納米纖維膜的品質因子最高,為0.029 3 Pa-1,表明其具有優異的綜合過濾性能,因此,接下來針對該納米纖維膜展開進一步研究。

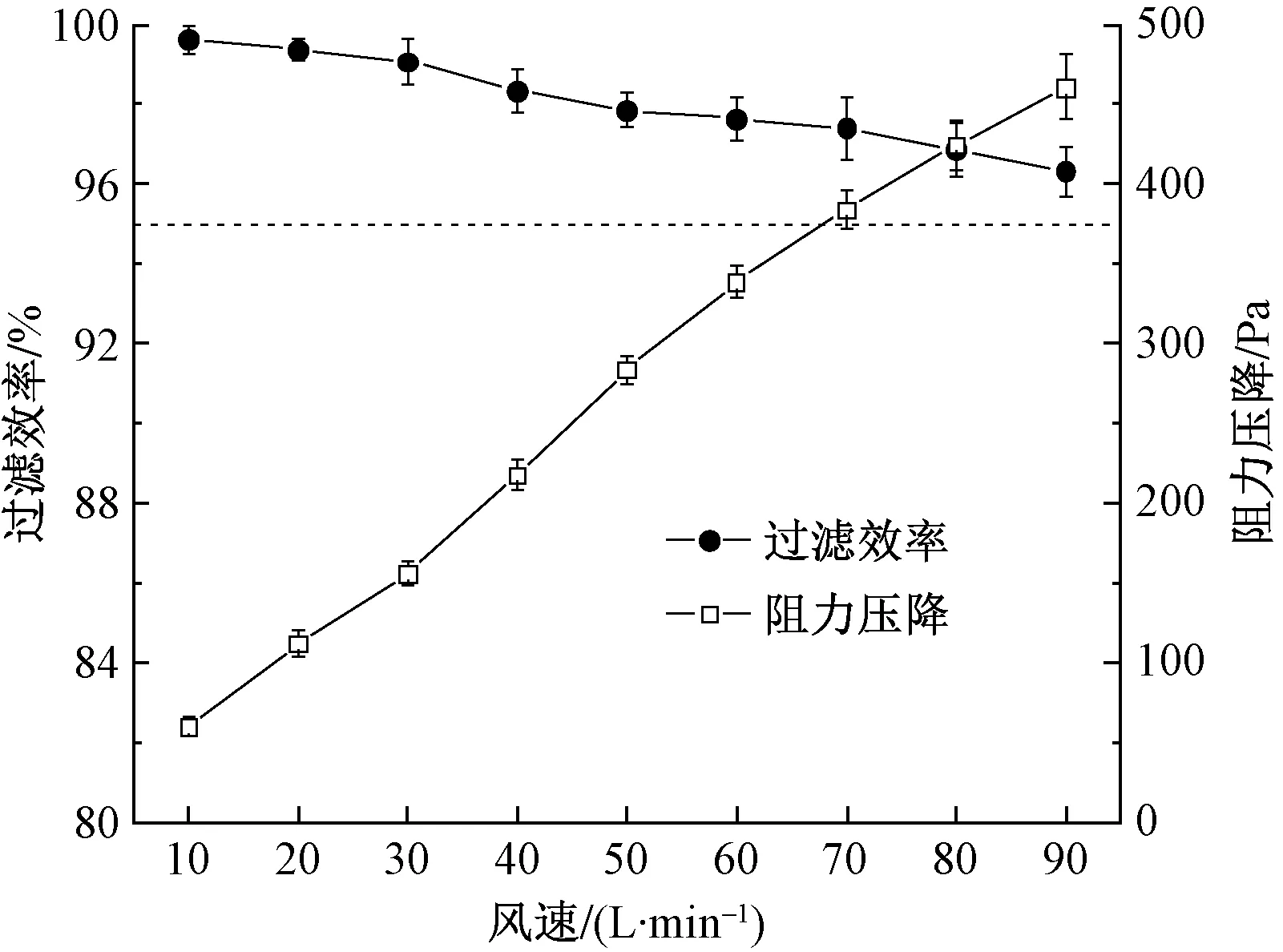

圖7示出在不同風速下GSPA-1納米纖維膜的過濾效率和阻力壓降。可知,當風速從10 L/min增加至90 L/min時,GSPA納米纖維膜的過濾效率逐漸下降。這是因為風速增加使得顆粒物在納米纖維膜中的停留時間縮短,減小了顆粒通過擴散效應與纖維的接觸,從而減少了顆粒被吸附的機會[17]。盡管如此,在90 L/min的高風速下GSPA-1納米纖維膜的過濾效率仍高于95%。此外,隨著風速的增加,該納米纖維膜的阻力壓降呈現出線性增加的趨勢,從59.8 Pa增加到461 Pa,符合達西定律。這是因為風速增加后,氣溶膠顆粒物和氣體分子具有更大的動能,與納米纖維撞擊后動量損失增加,對纖維的作用力增加,從而使過濾阻力變大。

圖7 不同風速下GSPA-1納米纖維膜的過濾效率和阻力壓降

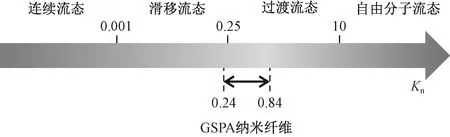

單纖維附近的氣流運動狀態可以根據克努森數(Kn)的大小分為連續流態、滑移流態、過渡流態和自由分子流態,且Kn的計算公式為

式中:λ為空氣分子平均自由程,其值為65.3 nm;df為纖維直徑,nm。與常規熔噴非織造布(Kn為0.013~0.13)中處于滑移流態的氣流相比,GSPA-1納米纖維膜的Kn為0.24~0.84(見圖8),此時氣流基本處于過渡流態,纖維直徑變細使得材料對氣流速度的削弱作用降低,單纖維滑移效應增強[18]。

圖8 GSPA納米纖維的克努森數

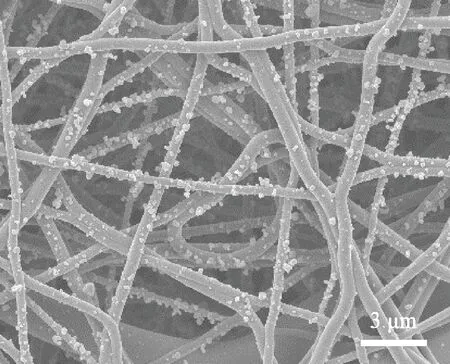

圖9示出過濾后GSPA-1納米纖維膜的SEM照片。可見,納米纖維膜主要通過將PM0.3顆粒物吸附在纖維表面,從而實現對PM0.3的攔截和捕獲,因此,纖維直徑越小,其比表面積越大,相應的納米纖維膜對微細顆粒物的吸附和捕獲能力就更強,從而具有更好的空氣過濾性能。

圖9 過濾后GSPA-1納米纖維膜的SEM照片

3 結 論

本文以乙醇為溶劑、共縮聚聚酰胺為聚合物,通過靜電紡絲技術制備了綠色溶劑型聚酰胺納米纖維過濾材料,該紡絲溶液體系避免了傳統聚酰胺納米纖維過濾材料制備對甲酸等溶劑的依賴,引入非溶劑水不僅提高了溶液體系的環保性能,而且減小了纖維直徑,增強了聚酰胺纖維膜的空氣過濾性能。分析了溶液體系中不同醇水質量比對納米纖維膜結構和性能的影響,得出以下結論。

1)在紡絲溶液中添加適量的水能夠增加溶液電導率,減小纖維直徑;但水含量過高時,溶液黏度過大,反而使纖維直徑變粗。當醇水質量比為9:1時所得纖維最細,平均直徑為332 nm。

2)聚酰胺納米纖維膜具有良好的力學性能,當醇水質量比為9:1時,靜電紡聚酰胺納米纖維膜的斷裂強度最高,達到5.6 MPa,其斷裂伸長率為163.9%。

3)當醇水質量比為9:1時,聚酰胺納米纖維膜的孔徑(0.7 μm左右)最小、孔隙率(84%)最高,其對PM0.3的過濾效率為99.02%,阻力壓降為158 Pa,品質因子為0.029 3 Pa-1,空氣過濾性能優于其它聚酰胺納米纖維膜。