細粒度金剛石砂輪超精密磨削硅片的表面質量

王紫光 劉金鑫 尹 劍 周 平 沙智華 康仁科

1.大連交通大學遼寧省復雜零件精密制造重點實驗室,大連,116028 2.大連理工大學精密與特種加工教育部重點實驗室,大連,116023

0 引言

單晶硅是集成電路制造過程中重要的半導體材料,它具有優良的電學性能和力學性能,是典型的硬脆材料[1-5]。隨著氧化、濺射和光刻等技術的不斷進步,對單晶硅表面質量表面和面形精度的要求越來越高[6-7]。工件旋轉法超精密磨削加工單晶硅具有加工質量高、效率高、成本低等優點,在集成電路制造領域廣泛應用。工件旋轉法超精密磨削硅片的加工包含粗磨和精磨,其中,粗磨主要使用600目以下的金剛石砂輪,精磨主要使用2000目以上的金剛石砂輪。金剛石砂輪磨削硅片的材料去除是磨粒的單一機械作用,一定會在硅片的加工表面和亞表面產生磨痕、裂紋和位錯等缺陷,需要通過其他的損傷去除工藝如化學機械拋光(chemical mechanical polishing,CMP)加工,才能獲得超光滑無損傷的表面,滿足后續芯片制造工藝的要求。CMP加工效率低,因此提高硅片磨削加工的表面質量能直接縮短CMP加工時間,還能避免CMP加工時間過長導致的硅片表面總厚度偏差(total thickness variation,TTV)惡化。提高金剛石砂輪目數是提高硅片磨削加工表面質量的一個直接、有效的方法。隨著砂輪目數的增大,硅片表面的磨削加工質量明顯提高,但砂輪的磨削性能降低,容易出現砂輪燒傷、堵塞和硅片表面燒傷等缺陷,制約了細粒度金剛石砂輪的使用和發展。因此,深入研究細粒度金剛石砂輪磨削硅片的性能具有重要意義。

在細粒度金剛石砂輪磨削硅片性能的研究領域,OHMORI等[8-9]利用電解在線砂輪修整(electrolytic in-process dressing,ELID)技術研究了金屬結合劑細粒度金剛石砂輪磨削硅片,在恒壓力磨削條件下獲得了粗糙度Ra約0.3 nm的磨削表面。ZHANG等[10-11]研究了樹脂結合劑細粒度金剛石砂輪,并進行了硅片磨削試驗,硅片磨削后的表面粗糙度Ra約為1 nm,亞表面損傷深度小于100 nm。HUO等[12]研究了一種陶瓷結合劑細粒度金剛石砂輪并進行了硅片的磨削試驗,獲得了表面粗糙度Ra約2 nm、亞表面損傷深度小于100 nm的硅片磨削表面。金屬結合劑細粒度金剛石砂輪在磨削硅片時必須依靠ELID技術,采用該技術的設備復雜,且磨削過程中砂輪自銳下來的磨粒和加工碎屑易劃傷已加工表面[13],因此在硅片的超精密磨削加工中很少應用。樹脂自身的耐熱性和導熱性較差,難以實現高氣孔率,導致樹脂結合劑細粒度金剛石砂輪磨削加工硅片的過程中容易燒傷砂輪和硅片,不僅連續磨削能力差,砂輪還容易堵塞,因此應用越來越少[14-17]。陶瓷結合劑細粒度金剛石砂輪自銳性好,結合劑導熱性高、耐高溫,廣泛用于硅片的磨削加工。砂輪目數增大能提高硅片磨削表面質量,但會降低加工效率,導致工件燒傷、磨削工藝不穩定等問題[13,15]。

綜上所述,采用陶瓷結合劑細粒度金剛石砂輪超精密磨削硅片,既能保證硅片表面的加工質量,還能保證磨削工藝的穩定性。為此,本文通過分析5000目、8000目、30 000目陶瓷結合劑細粒度金剛石砂輪磨削硅片的表面粗糙度和亞表面損傷深度,以及磨削過程中磨床的砂輪主軸電機電流,研究了陶瓷結合劑細粒度金剛石砂輪超精密磨削硅片的表面質量。

1 試驗方法

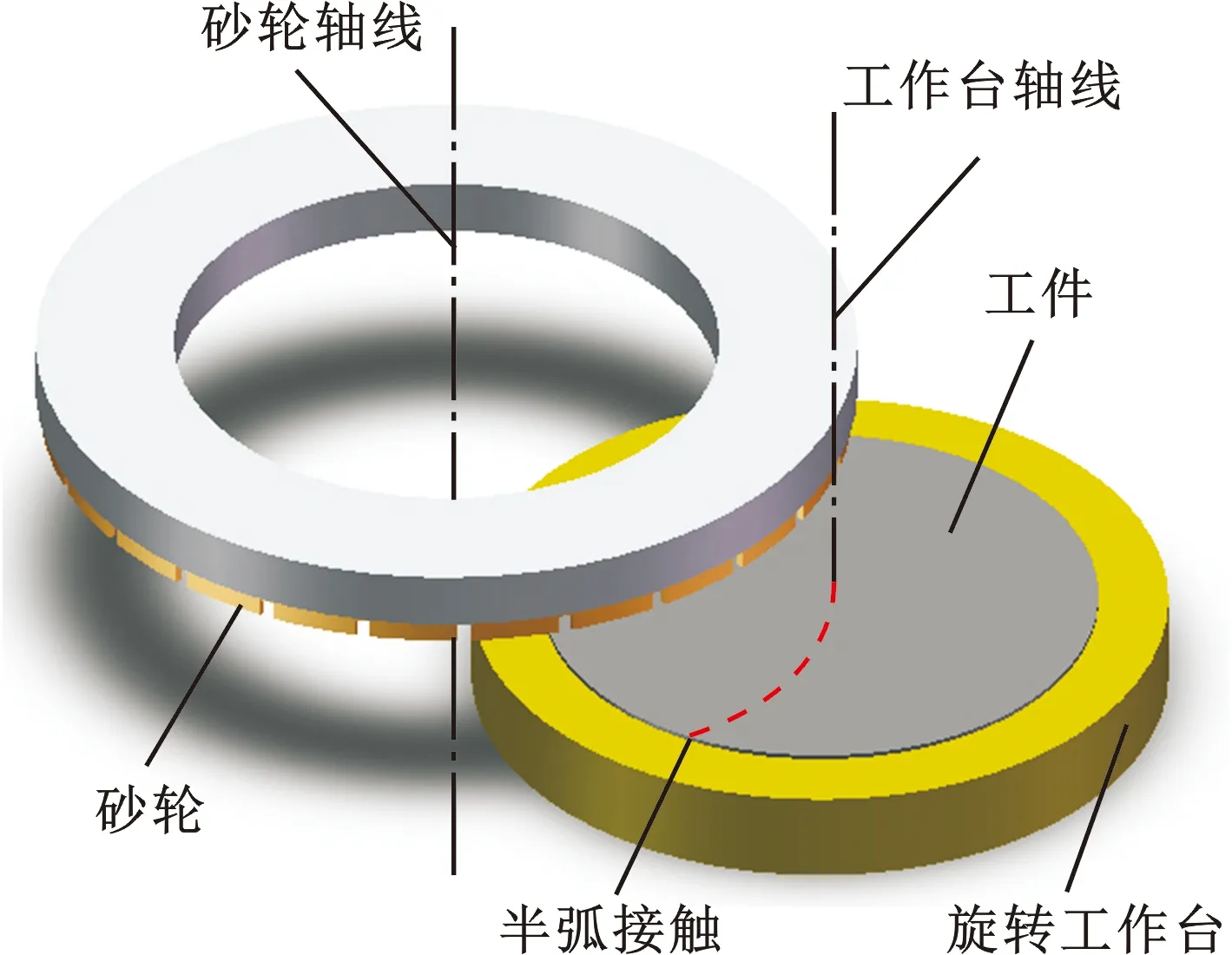

1.1 工件旋轉法超精密磨削的原理

圖1為工件旋轉法超精密磨削硅片的原理示意圖。超精密磨削過程中,硅片和砂輪繞各自主軸旋轉,同時,砂輪沿軸線向工件移動(進給運動),從而完成加工。為減小磨削力和磨削熱,實際磨削過程中可通過調整砂輪主軸的傾角,使砂輪主軸和工件主軸之間形成一個微小角度,以減小砂輪與工件的接觸面積,如圖1所示,砂輪與硅片表面形成半弧接觸。該調整方法能夠控制硅片的加工面形,但不會影響硅片的TTV[18-20]。

圖1 工件旋轉法超精密磨削硅片的原理Fig.1 Workpiece rotary grinding method

1.2 超精密磨削硅片的磨粒切削深度模型

工件旋轉法超精密磨削硅片的塑性域磨削磨粒切削深度為

(1)

式中,η為等效磨粒刃圓半徑系數;R為磨粒半徑;vf為砂輪進給速度;r為工件表面的徑向位置;ns為工件轉速;K為等效有效磨粒數影響系數;βc為砂輪磨削工件時考慮磨粒重疊的因子;L為磨料層長度;W為磨料層寬度;Vf為磨料的體積分數;nt為砂輪轉速;dmin為磨粒最小切削深度。

分析式(1)可知,磨粒半徑直接影響磨粒切削深度,而磨粒切削深度對磨削工件表面粗糙度Ra有直接影響,即[18,21]

Ra=0.396(1-φ)dg

(2)

其中,φ為磨粒的重疊系數,取0.096[22]。分析式(2)可知,磨粒切削深度越小,Ra越小。結合式(1)可知,減小磨粒尺寸是提高硅片磨削粗糙度Ra的有效方法,而砂輪轉速、工件轉速、進給速度等加工參數對硅片磨削表面粗糙度Ra的影響相對較小。

1.3 超精密磨削硅片的磨削力

工件旋轉法超精密磨削加工時,工件和砂輪均繞著各自主軸旋轉,不易對磨削力進行測量,而硅片磨床能反饋砂輪主軸電機的電流,從而反映砂輪主軸在磨削過程中產生的扭矩,因此通過分析磨削過程中的主軸扭矩可間接分析磨削力[23]。

1.4 試驗條件

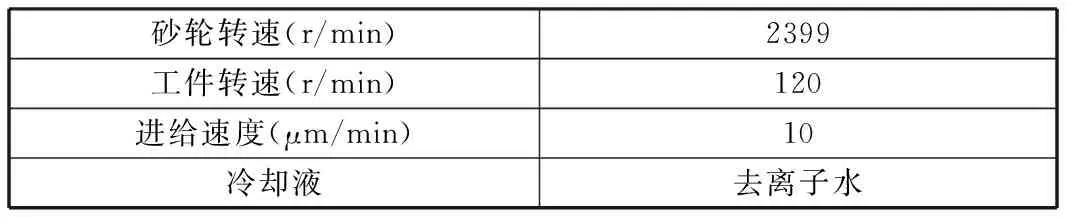

磨削試驗在基于工件旋轉法超精密磨削原理的磨床(VG-401 MK II,Okamoto)上進行,如圖2所示。該磨床采用連續進給方式,最小進給速度為1 μm/min,分別采用定制的8000目、5000目、30 000目陶瓷結合劑金剛石砂輪(SD,Asahi;直徑為350 mm,寬度為3 mm)。磨削試樣為商用φ200 mm × 775 μm的(100)單面拋光硅片(P型,有研新材)。硅片磨削的參數如表1所示。

圖2 超精密磨床Fig.2 Ultra-precision grinding machine

表1 硅片磨削參數Tab.1 Silicon ultra-precision grinding conditions

硅片磨削表面微觀形貌采用掃描電子顯微鏡(Quanta Q45,FEI)檢測。硅片磨削表面三維形貌及其表面輪廓數據采用原子力顯微鏡(Park systems,XE200)測量。硅片磨削后亞表面損傷層的微觀結構特征由透射電子顯微鏡(Tecnai G220 S-Twin,FEI)表征。

2 結果與討論

2.1 硅片磨削加工的表面損傷

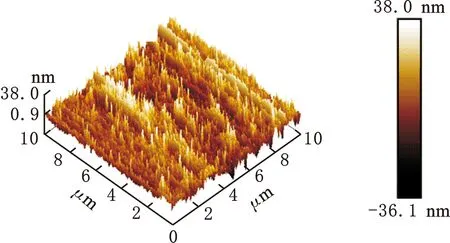

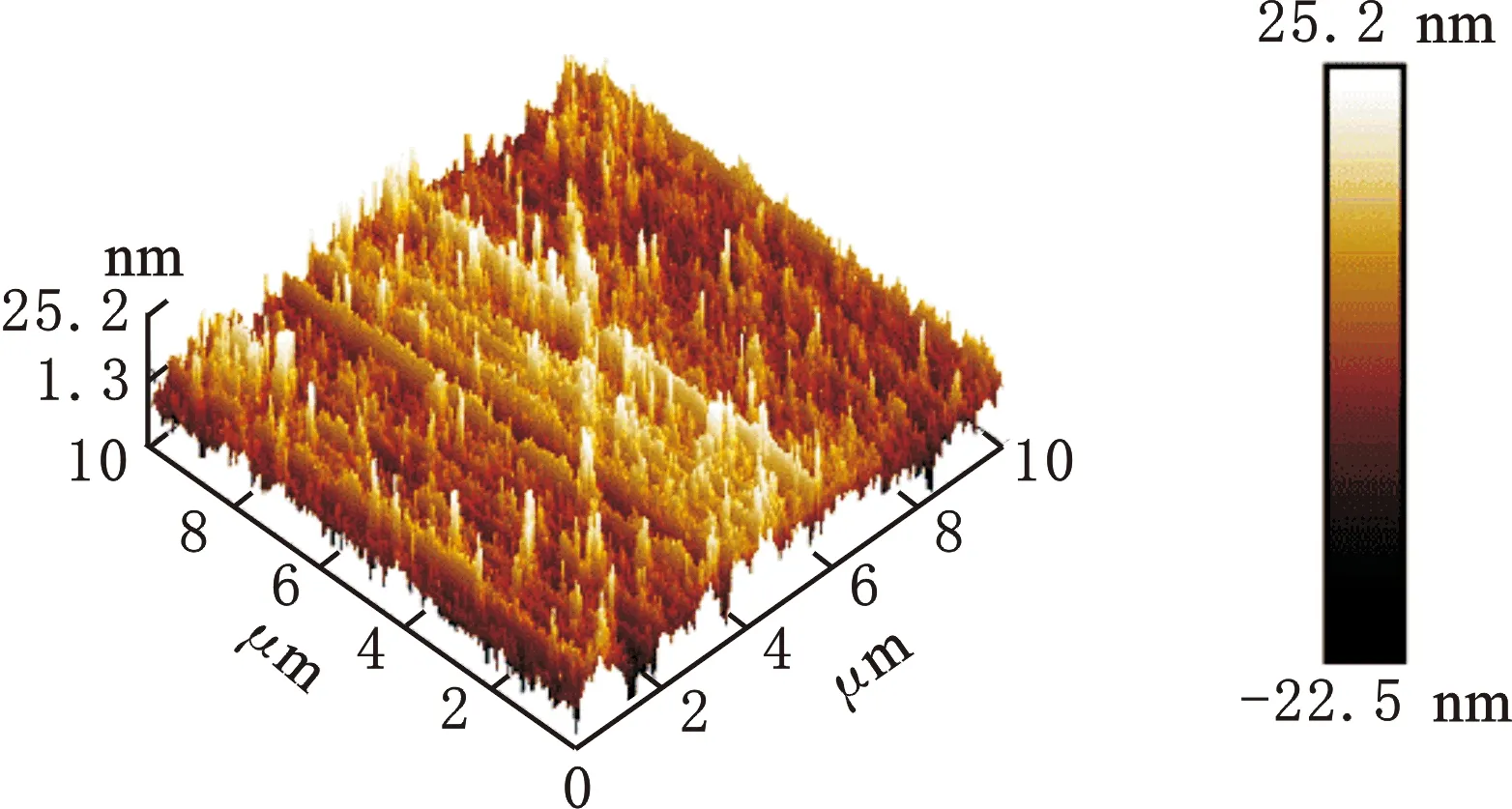

不同粒度金剛石砂輪磨削硅片的表面粗糙度Ra、表面微觀三維形貌及其截面輪廓如圖3~圖5所示。砂輪粒度從5000目變為30 000目時,硅片磨削后的表面粗糙度Ra從15 nm減小至5.3 nm。

圖3 不同粒度金剛石砂輪磨削硅片的表面粗糙度Fig.3 The surface roughness of silicon ground by different granularity of grinding wheels

(a)5000目金剛石

(b)8000目金剛石

(c)30 000目金剛石圖4 不同粒度金剛石砂輪磨削硅片的表面微觀三維形貌Fig.4 Microscopic 3D morphology of silicon ground by different granularity of grinding wheels

(a)5000目金剛石砂輪磨削結果

(b)8000目金剛石砂輪磨削結果

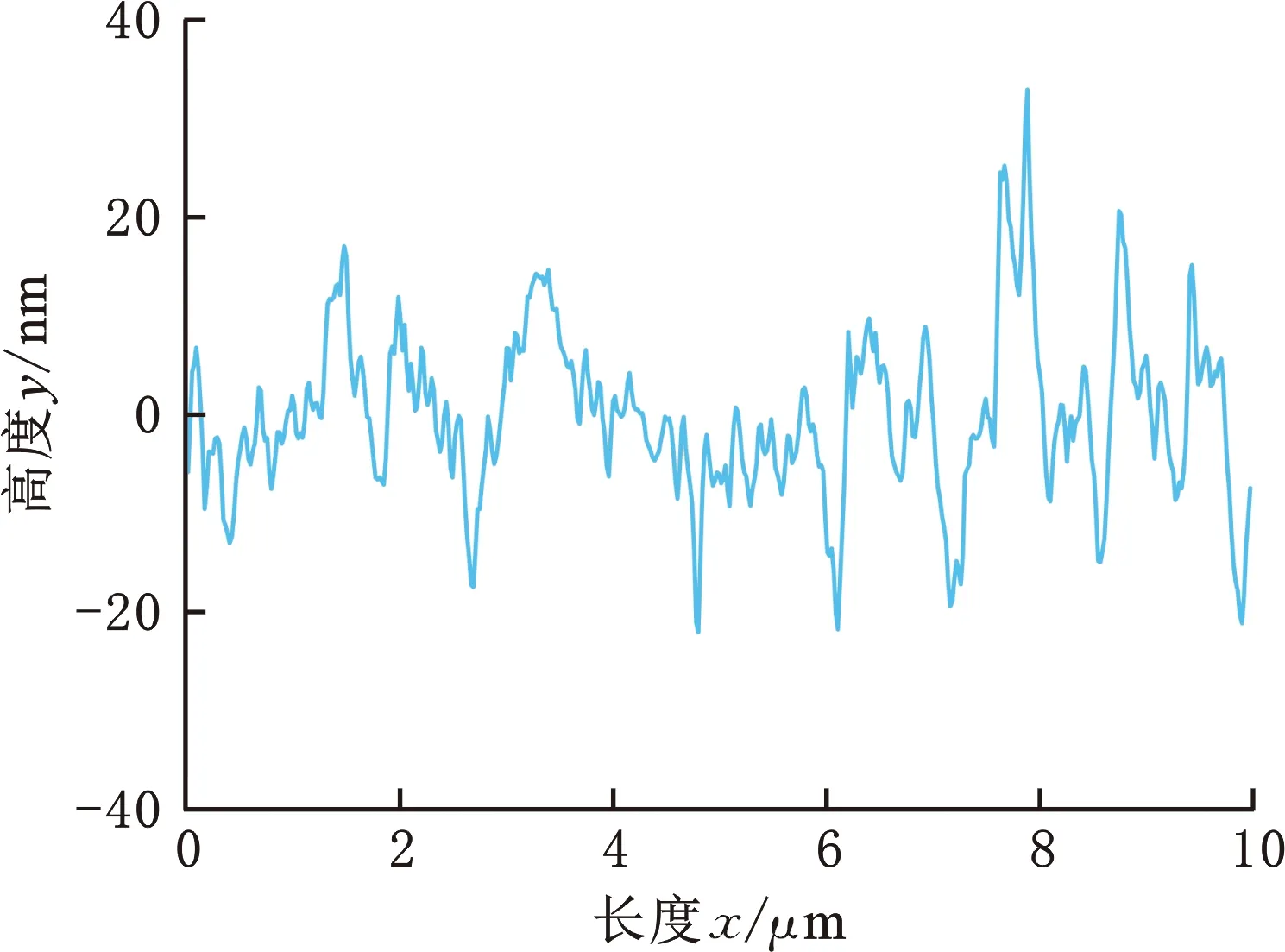

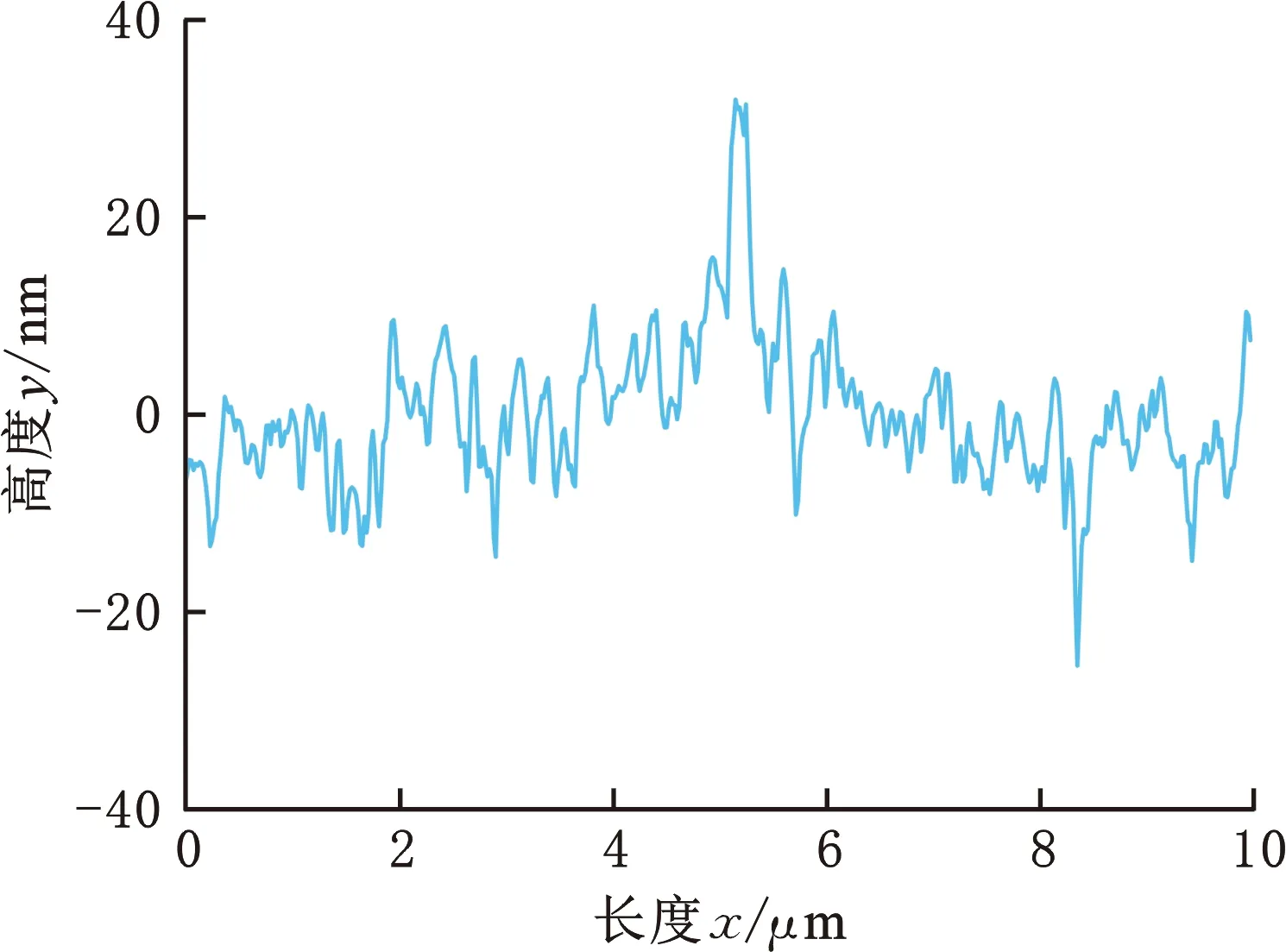

(c)30 000目金剛石砂輪磨削結果圖5 不同粒度金剛石砂輪磨削硅片表面的截面輪廓Fig.5 Section profile of silicon ground by different granularity of grinding wheels

由式(2)計算出的5000目砂輪磨削的硅片表面粗糙度Ra為12 nm,8000目砂輪為8 nm,30 000目砂輪為2 nm。這與測量結果有一定的誤差,誤差產生的主要原因是磨粒切削深度模型(式(1))基于一定的假設條件,即沒有考慮加工過程中砂輪與工件的實際接觸面積,并忽略磨削熱的影響[18,22-23]。試驗結果與理論計算結果均表明,隨著磨粒粒徑的減小,磨粒切削深度和硅片的磨削表面粗糙度均減小。8000目、30 000目金剛石砂輪磨削的硅片表面粗糙度Ra接近,這表明提高砂輪的目數并不能顯著減小硅片磨削表面的粗糙度。砂輪粒度為30 000目時,磨粒會出現嚴重的團聚現象,導致磨粒切削深度增大,因此磨削后的硅片表面粗糙度減小不明顯[12]。

分析硅片磨削后的表面微觀三維形貌可知,金剛石砂輪磨削后的硅片表面有明顯的劃痕,并且劃痕兩側有材料堆積和隆起,這表明硅片表面材料的去除方式是磨粒的劃擦作用引起材料產生塑性流動,從而形成材料去除。

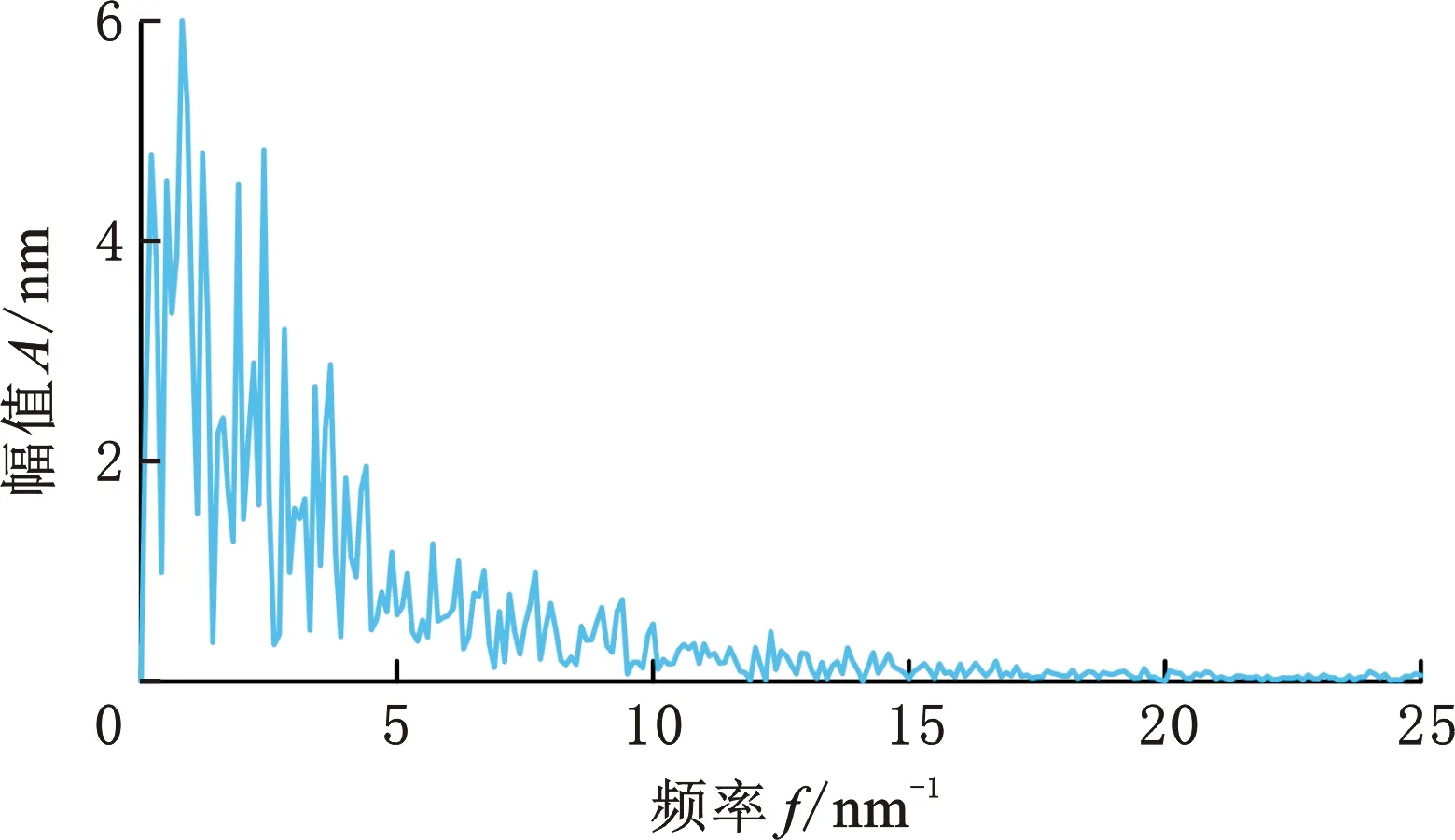

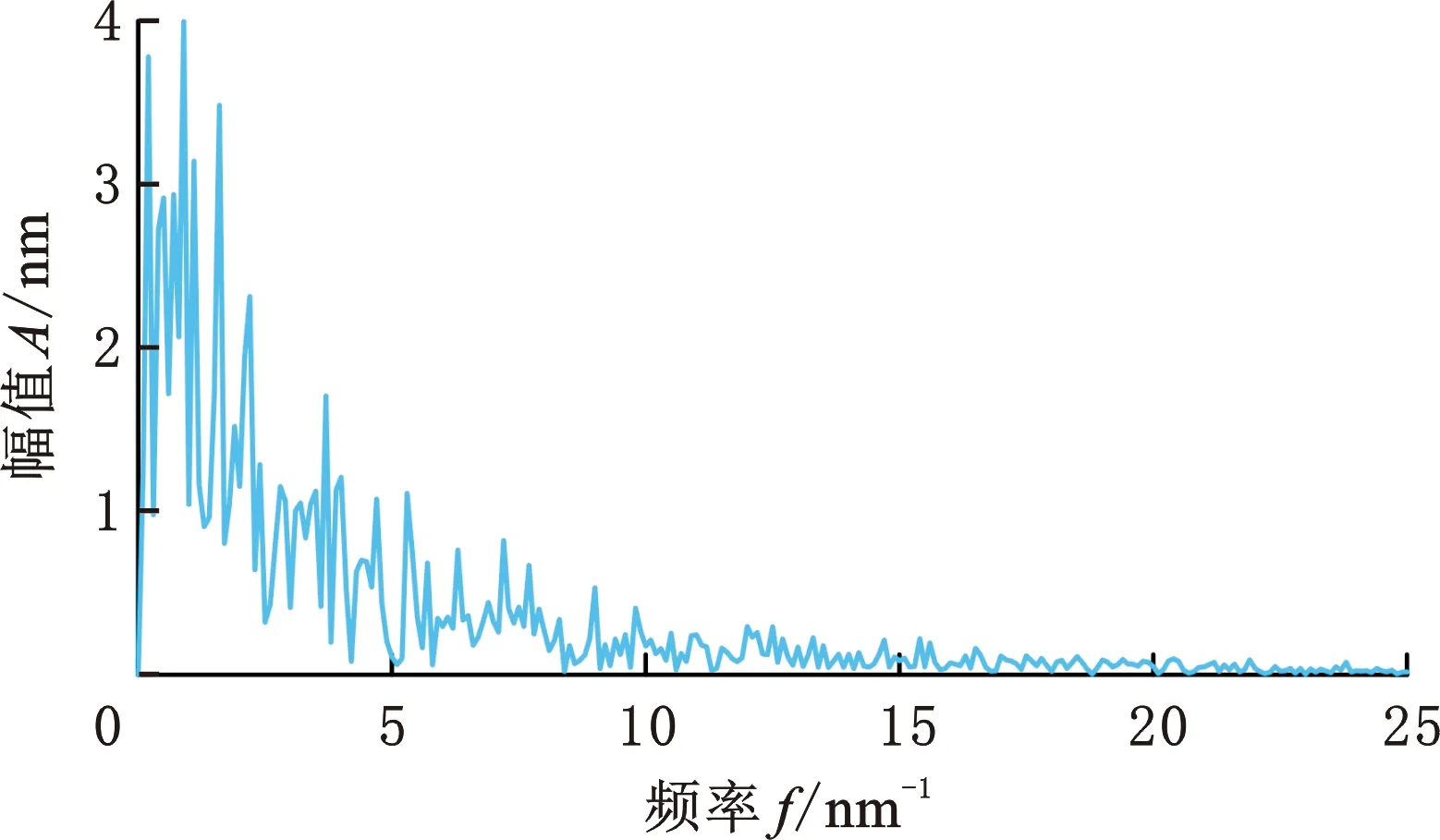

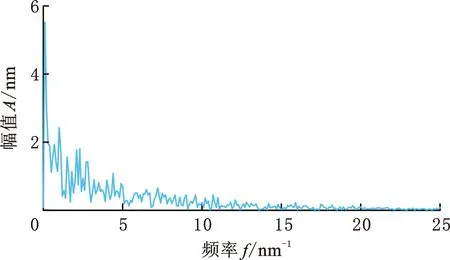

由圖5所示的硅片磨削表面微觀形貌的截面輪廓可知,砂輪粒度變為30 000目時,硅片磨削表面的峰谷(peak and valley,PV)值減小。對圖5所示的截面輪廓進行頻譜分析,結果如圖6所示。隨著砂輪粒度的增大,硅片磨削表面形貌截面輪廓的頻率成分變化明顯,頻率成分越少越有利于后續的CMP加工。

(a)5000目金剛石砂輪

(b)8000目金剛石砂輪

(c)30 000目金剛石砂輪圖6 不同粒度金剛石砂輪磨削硅片表面的截面輪廓頻譜Fig.6 Frequency spectrum for section profile of silicon ground by different granularity of grinding wheels

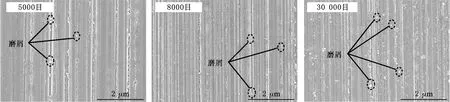

為進一步分析細粒度金剛石砂輪磨削硅片的表面形貌,采用掃描電子顯微鏡對砂輪磨削后的硅片表面形貌進行觀察。由圖7可以發現,5000目、8000目和30 000目砂輪去除硅片表面材料的方式均為塑性去除,且表面未發現破碎、斷裂。砂輪粒度從5000目變為30 000目時,硅片表面的磨削痕跡越來越淺。放大20 000倍的觀察條件下,30 000目砂輪磨削的硅片表面磨痕清晰可見,硅片表面磨痕的兩側粘結有零碎的磨屑。隨砂輪目數的增大,磨屑明顯增多、尺寸變小。砂輪目數增大,金剛石磨料的粒徑減小,導致磨粒切削深度變小,磨屑尺寸變小,使得磨屑與劃痕兩側隆起材料之間的粘結能力降低,所以5000目砂輪磨削的硅片表面劃痕兩側還粘接著尺寸約2 μm的磨屑,并且表面脫落的磨屑很少;30 000目砂輪磨削的硅片表面存在較多尺寸小于1 μm、連接在劃痕兩側或附著在硅片表面的磨屑。結合圖4所示的硅片磨削表面三維形貌可知,這些磨屑在硅片表面凸起的尺寸較小,沒有對硅片的磨削表面粗糙度Ra產生影響。

(a)放大5000倍

(b)放大20 000倍圖7 不同粒度金剛石砂輪磨削硅片表面SEM檢測結果Fig.7 Result of SEM measured for silicon surface of grinding by different granularity of grinding wheels

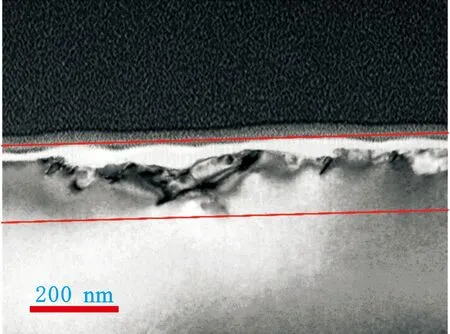

2.2 硅片磨削加工的亞表面損傷

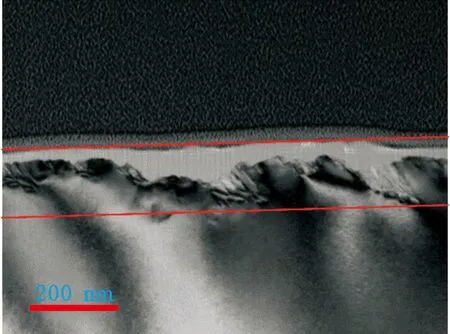

圖8所示為透射電子顯微鏡(transmission electron microscope,TEM)觀察的硅片亞表面。由圖8可知,5000目、8000目、30 000目砂輪磨削的硅片亞表面損傷深度分別為170 nm、152 nm和98 nm,損傷結構中均未發現裂紋。

(a)5000目

(b)8000目

(c)30 000目圖8 不同粒度金剛石砂輪磨削硅片亞表面損傷的TEM檢測結果Fig.8 Result of TEM measured for silicon subsurface damage of grinding by different granularity of grinding wheels

圖8還表明,即使砂輪粒度達到30 000目,硅片磨削后的亞表面損傷仍然存在損傷層,這是因為無論金剛石磨粒的尺寸多小,材料去除過程中磨粒與材料之間還存在機械作用。磨粒壓入和劃擦硅片表面時,磨粒與材料的接觸區域內會產生應力場,導致材料產生損傷層[24-26]。

2.3 硅片磨削過程中的磨削力

PEI等[27]發現硅片磨削過程中的砂輪主軸電機電流能反映磨削力的變化。如表2所示,隨著砂輪目數從5000變為30 000,磨床的砂輪主軸電機電流從7.4~7.5 A增加至7.8~8.0 A,電流增大間接說明磨削力變大。砂輪粒度從5000目變為8000目時,磨床的砂輪主軸電機電流增幅約為0.1~0.2 A;砂輪粒度從8000目變為30 000目時的電流增幅約0.3~0.5 A,這表明砂輪粒度與磨床的砂輪主軸電機電流(磨削力)之間的關系并不是線性關系。對比5000目、8000目金剛石磨削硅片的表面粗糙度和亞表面損傷深度結果可知,8000目金剛石砂輪既能提高磨削質量,又能保證磨削過程的穩定性。

表2 磨削過程中的砂輪主軸電流Tab.2 Spindle current in grinding process

3 結論

(1)通過分析磨粒切削深度模型中磨粒粒徑和加工參數對磨粒切削深度的影響,并利用磨粒切削深度與表面粗糙度之間的數學關系,預測了金剛石砂輪磨削后的硅片表面粗糙度。5000目、8000目、30 000目金剛石砂輪磨削后的硅片表面粗糙度Ra預測值分別為12 nm、8 nm和2 nm,實測值分別為14 nm、7 nm和5 nm。金剛石砂輪磨削硅片的材料去除方式均為塑性去除,并且隨著砂輪粒度增大,硅片磨削表面形貌的頻率成分減少。5000目、8000目、30 000目金剛石砂輪磨削后的硅片亞表面損傷深度分別170 nm、152 nm和98 nm,亞表面損傷層結構僅有非晶層和位錯層。

(2)通過超精密磨床的砂輪主軸電機電流分析了5000目、8000目、30 000目金剛石砂輪磨削硅片過程中的磨削能力。在砂輪粒度從5000目變為8000目時,磨床砂輪主軸電機的電流增幅小,有利于砂輪的連續磨削,保證磨削過程的穩定性,降低工件燒傷和砂輪堵塞的風險,獲得硅片納米級表面粗糙度的加工表面,有利于縮短后續CMP加工時間。