采煤機搖臂用數字液壓缸反饋機構間隙問題研究

齊潘國 劉政奇 趙麗薇 張興元 趙麗娟

遼寧工程技術大學機械工程學院,阜新,123000

0 引言

帶有數字化接口的數字液壓缸具有結構簡單、抗污染、控制精度高、成本低等優點。采用數字液壓缸驅動采煤機截割滾筒搖臂,不但能精確控制采煤機截割滾筒的位置,實現自動化和智能化采煤[1],而且能顯著提高采煤機液壓系統的簡捷性、抗污性及可靠性,進而提高采煤過程的安全性和采煤效率[2-5]。

采煤機搖臂用數字液壓缸間隙環節多、工況惡劣、載荷復雜,其反饋機構(采用折返結構的三齒輪反饋機構)間隙不但會引起靜態誤差,還可能造成系統自持振蕩,影響主機的工作效率及可靠性,因此有必要深入研究反饋機構間隙對系統的靜態誤差及閉環穩定性的影響。

劉有力等[6]綜合考慮步進電機旋轉、絲杠螺旋反饋和液壓缸上的摩擦力等非線性因素,建立了數字液壓缸的非線性模型,重點分析了定位精度的影響因素。徐世杰等[7]在考慮輸入的飽和特性和數字液壓缸的模型非線性基礎之上,設計了非線性控制器和抗飽和補償器,提高了系統的穩定性和動態特性。陳佳等[8]發現數字液壓缸在換向時容易產生速度抖動,并且反向運動換向平穩性優于正向運動換向平穩性。

呂凌亙[9]以遲滯間隙模型描述反饋通道間隙,建立了反饋通道含間隙的電液位置伺服系統的模型,研究了反饋通道間隙對系統的穩定性和控制精度的影響。魏列江等[10]針對電液位置伺服系統工程實例,建立了反饋通道含有遲滯間隙特征的電液位置伺服系統的數學模型,發現間隙從小到大變化時,系統單位階躍響應調節時間明顯加長,超調量逐漸增大,出現極限環振蕩。李娜娜[11]發現液壓缸活塞桿耳環與負載之間的球鉸連接處存在間隙,該間隙會增大系統單位階躍響應的穩態誤差和超調量,嚴重時使控制系統工作失效。

綜上所述,對間隙問題的研究多限于電液伺服系統,針對數字液壓缸的很少,而且采用的是遲滯間隙模型,沒有考慮間隙的剛度和阻尼特性。目前,采煤機搖臂用數字液壓缸間隙問題的研究未見文獻報道。本文通過理論分析、AMESim仿真及實驗來研究采煤機搖臂用數字液壓缸間隙問題。先采用描述函數法從理論上分析反饋機構間隙對系統穩定性的影響,再采用靜態分析的方法推導反饋機構間隙引起的靜態誤差的數學表達式,揭示靜態誤差的影響因素及規律,最后通過仿真和試驗驗證理論分析的正確性。

1 采煤機搖臂用數字液壓缸結構原理

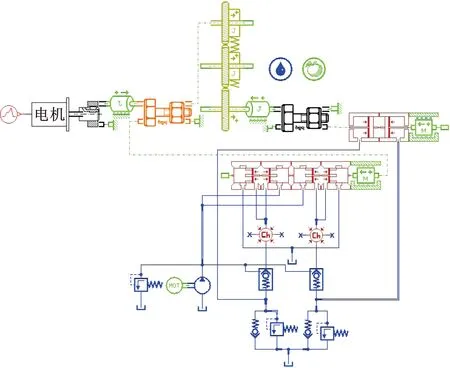

如圖1所示,采煤機搖臂用數字液壓缸是一種內部機械反饋的液壓伺服控制機構,它由伺服電機、滑動聯軸器、四邊控制閥、機械位置反饋機構和液壓缸組成,其中,機械位置反饋機構包括滾珠絲杠、齒輪傳動機構及閥芯反饋機構。滾珠絲杠的螺母與活塞固定,絲杠與活塞構成活塞螺紋副。傳動比為1的齒輪傳動機構包含3個齒輪形成的齒輪傳動副,輸入端齒輪與絲杠固連,輸出端齒輪通過反饋螺母與閥芯一端的螺紋連接,形成閥芯螺紋副。閥芯另一端與伺服電機輸出軸通過滑動聯軸器相連,閥芯相對電機軸僅能軸向移動,形成閥芯滑動副。

圖1 采煤機搖臂用數字液壓缸Fig.1 Digital hydraulic cylinder for shearer rocker arm

伺服電機停止不動時,閥芯處于零位,在零開口四邊滑閥的控制下,液壓缸有桿腔與無桿腔的壓力相等,活塞桿停止不動。伺服電機驅動閥芯順時針(從電機軸端看)轉動某一角度后,在閥芯螺紋副的作用下,閥芯軸向移動,閥口打開,液壓缸有桿腔壓力升高、無桿腔壓力降低,活塞及活塞桿回縮。絲杠在活塞螺紋副作用下轉動,通過齒輪傳動機構帶動反饋螺母順時針轉動,在閥芯螺紋副的作用下,閥芯反向移動,閥口開始減小。閥口完全關閉時,活塞及活塞桿停止運動,活塞及活塞桿的回縮位移與電機順時針轉角大小成正比。電機逆時針轉動時,液壓缸伸出且伸出位移與電機轉角成正比,因此通過控制電機的轉角可以精確控制液壓缸活塞桿的伸出量或縮回量。

2 數字液壓缸建模

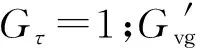

首先建立反饋機構動力學模型、伺服電機模型、非對稱閥控制非對稱缸式液壓動力機構模型,然后建立數字液壓缸模型。

2.1 反饋機構非線性動力學模型

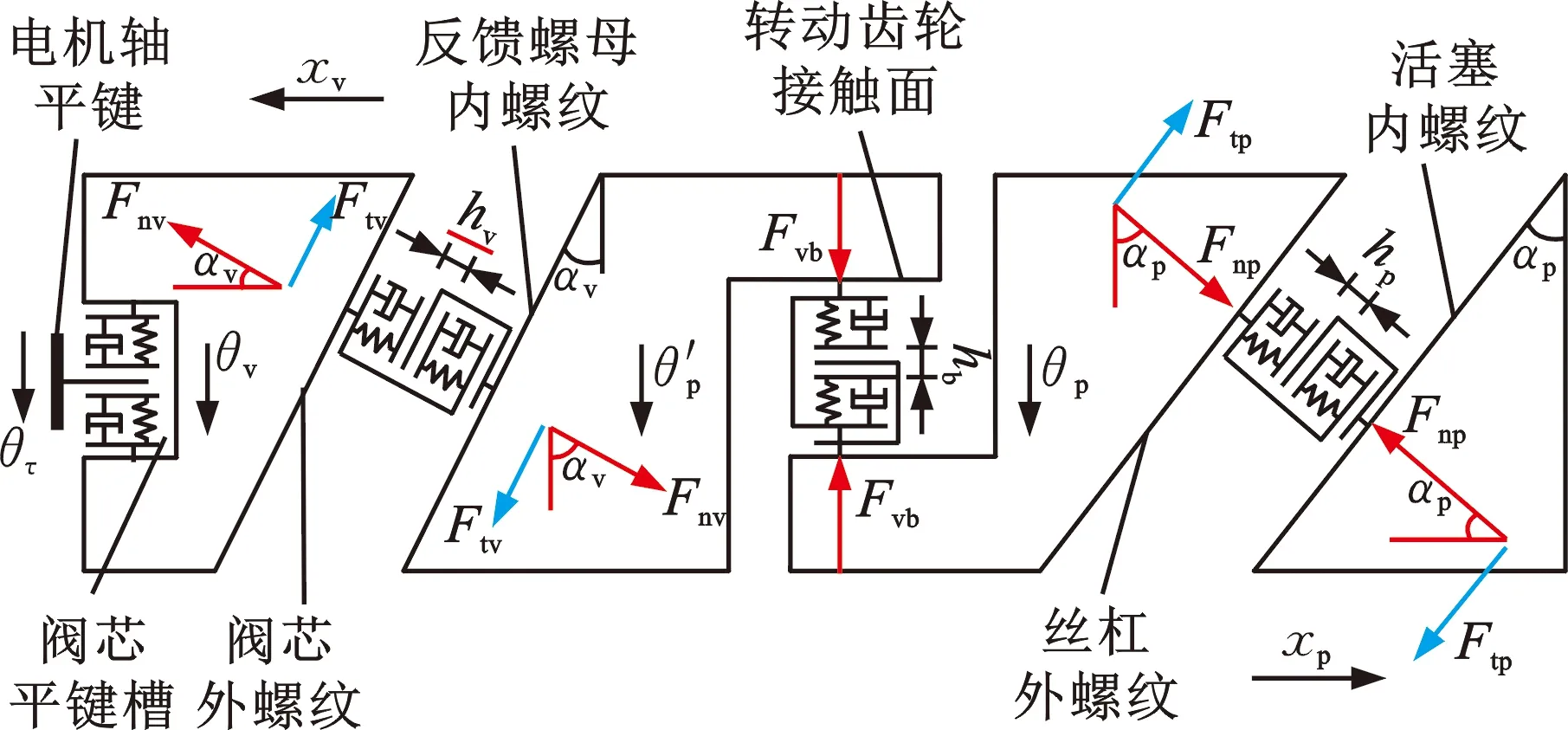

反饋機構非線性動力學分析如圖2所示,4個異形空白圖形分別代表閥芯、剛性連接的反饋螺母和輸出端齒輪、剛性連接的輸出入端齒輪和絲杠、活塞。伺服電機輸出軸與閥芯構成閥芯滑動副,閥芯與反饋螺母構成閥芯螺紋副,輸出端齒輪與輸入端齒輪構成齒輪傳動副,絲杠和活塞構成活塞螺紋副。圖2為4個間隙沿圓周方向的展開圖,間隙接合面的接觸特性由集中參數的彈簧阻尼模型表征,箭頭指向為正方向。

圖2 反饋機構非線性動力學分析圖Fig.2 Nonlinear dynamics analysis diagram of feedback mechanism

伺服電機輸出軸通過閥芯滑動副帶動閥芯按圖2中θv方向旋轉,閥芯螺紋副間隙減小,螺紋接合面接觸后產生垂直于接合面的支持力Fnv和平行于接合面的摩擦力Ftv,此時活塞不動,絲杠及齒輪不轉動;閥芯在Fnv的作用下按圖2中xv方向移動,閥口打開,液壓缸兩腔的壓力差升高,活塞向右運動,活塞內螺紋按圖2中xp方向移動,活塞內螺紋接合面越過間隙,與絲杠外螺紋接合面接觸后,在活塞螺紋副兩接合面的正壓力Fnp的作用下絲杠按圖2中θp方向旋轉,齒輪傳動副及閥芯螺紋副依次越過間隙,閥芯螺紋副接合面再次接觸后產生與圖示Fnv方向相反的支持力,迫使閥芯以與xv運動相反的方向移動,當閥芯再次返回零位時,活塞停止在新的位置。

由上述分析過程可知,閥芯滑動副、閥芯螺紋副、齒輪傳動副和活塞螺紋副的間隙影響閉環控制過程。一方面,伺服電機輸出軸的轉動經過閥芯滑動副和閥芯螺紋副的2個間隙后才能使閥芯軸向移動,打開閥口,從而使活塞桿移動,造成系統響應的延遲。另一方面,越過活塞螺紋副、齒輪傳動副和閥芯螺紋副的3個間隙后,活塞的運動才能轉化為閥芯的反向移動,形成反饋回路,這會造成反饋的延遲,影響閉環穩定性。閥芯位于閥芯滑動副、閥芯螺紋副之間,反饋螺母位于閥芯螺紋副、齒輪傳動副之間,絲杠位于齒輪傳動副、活塞螺紋副之間,因此反饋機構有可能發生振蕩,其中,閥芯的軸向振動會引起整個閉環系統的振動。

數字液壓缸的反饋機構的4個間隙分別為閥芯滑動副間隙、閥芯螺紋副間隙、齒輪傳動副間隙和活塞螺紋副間隙。傳動系統中應用的非線性間隙模型主要有間隙“死區”模型、間隙“遲滯”模型和間隙“振-沖”模型[11]。間隙“死區”模型的輸入為相對位移,輸出為力,根據接合面剛度和阻尼大小,將相對位移轉換為力,以反映主動部分與從動部分的力傳遞關系。主動部分在越過間隙過程中,從動部分不一定是靜止不動的。間隙“遲滯”模型假設主動部分在越過間隙過程中,從動部分是靜止不動的,不考慮主動部分和從動部分之間的動力學過程,模型的輸入輸出均為位移,反映系統輸入與輸出的位移關系。間隙“振-沖”模型包括剛性沖擊和彈性沖擊模型,分析過程很復雜,多被用于動力學和運動學的分析[11]。

閥芯螺紋副間隙的主動部分是閥芯或輸出端齒輪的轉動,從動部分是閥芯的移動。閥芯的慣性及阻尼都較小,螺紋副的2個接合面有可能因碰撞而脫離,即主動部分在越過間隙過程中,從動部分不一定是靜止不動的,因此,間隙非線性模型采用間隙“死區”模型比較合適。同理,閥芯滑動副、齒輪傳動副和活塞螺紋副也應采用間隙“死區”模型。

2.1.1閥芯滑動副

閥芯滑動副相鄰接觸面的相對位移為

zvg=(θτ-θv)rτ

(1)

式中,θτ為伺服電機的轉角,rad;θv為閥芯的轉角,rad;rτ為伺服電機軸半徑,m。

垂直于閥芯滑動副接觸面的支持力為

(2)

式中,kvg為閥芯滑動副兩接觸面接觸剛度;Bvg為閥芯滑動副的兩接觸面接觸阻尼;bvg為閥芯滑動副間隙。

平行于閥芯滑動副接觸面的摩擦力只考慮靜摩擦和庫侖摩擦,則相鄰牙面的摩擦力為

(3)

式中,μvg,k、μvg,s分別為閥芯滑動副兩接觸面的動摩擦因數和靜摩擦因數;Fin為閥芯滑動副兩接觸面靜摩擦力。

2.1.2閥芯螺紋副

閥芯螺紋副內外螺紋相鄰牙面的垂直距離為

(4)

閥芯螺紋副內外螺紋相鄰牙面的相對位移為

(5)

閥芯螺紋副相鄰螺紋牙面的支持力為

(6)

式中,kvs為閥芯螺紋副相鄰牙面間的接觸剛度;Bvs為閥芯螺紋副相鄰牙面間的接觸阻尼;bvs為閥芯螺紋副間隙(包含反饋螺母軸承的游隙)。

平行于內外螺紋相鄰牙面的摩擦問題比較復雜,因此采用靜態模型即只考慮靜摩擦和庫侖摩擦,并認為靜摩擦因數與庫侖摩擦因數相等,則相鄰牙面摩擦力為

(7)

式中,μvs,k、μvs,s分別為閥芯螺紋副兩接觸面的動摩擦因數和靜摩擦因數;Ftn為閥芯螺紋副靜摩擦力。

采用四邊滑閥控制差動液壓缸式的液壓動力機構,液壓缸活塞移動時可以認為總有一對閥口開啟,閥芯上作用著與閥芯位置相關的穩態液動力和與閥芯移動速度相關的瞬態液動力。另一對處于負開口(正重疊)狀態的閥口引起的液動力可忽略不計。

穩態液動力是一種液體流動引起的回中彈性力,它的表達式為

(8)

式中,W為面積梯度;ps為供油壓力;pL為負載壓力;rc為閥芯徑向間隙。

若忽略閥芯的配合間隙,則穩態液動力簡化為

Fsy=ksyxv

(9)

式中,ksy為引起穩態液動力的彈性剛度。

瞬態液動力是一種阻尼力,其大小與閥芯移動速度正比,方向取決于正負阻尼長度差,因此閥芯上的瞬態液動力為

(10)

所以穩態液動力及瞬態液動力之和為

Fyd=Fsy+Fdy

(11)

閥芯的2個臺肩與閥體之間存在液壓卡緊力,閥芯在閥體內轉動和移動要克服摩擦力,摩擦力的大小與液壓卡緊力成正比,方向與閥芯臺肩的運動方向相反。因此采用靜態模型即只考慮靜摩擦力、庫侖摩擦力和黏性摩擦力,則作用在閥芯上的軸向摩擦力為

(12)

式中,Fk為液壓卡緊力;Ffn為閥芯移動靜摩擦力;μv,k、μv,s分別為閥芯移動的動摩擦因數和靜摩擦因數。

作用在閥芯上的周向摩擦力矩為

(13)

作用在閥芯每個臺肩上的液壓卡緊力為

Fk=0.27λkLDpL

(14)

式中,λk為臺肩上的均壓槽個數;L為臺肩密封長度;D為閥芯直徑。

閥芯移動的力平衡方程的拉氏變換式為

Fnvcosαv=mvXvs2+BvpXvs+KsyXv+

Ftvsinαv+Ftg+Fdy+Ffv

(15)

式中,mv為閥芯質量;Bvp為閥芯的黏性阻尼系數;s為復數變量;Xv為閥芯位移xv的拉氏變換。

閥芯轉動的力矩平衡方程的拉氏變換式為

rτFng=Jvθvs2+Bvzθvs+

rv(Fnvsinαv+Ftvcosαv)+Tfv

(16)

式中,Jv為閥芯轉動慣量;Bvz為閥芯轉動的黏性阻尼系數。

2.1.3齒輪傳動副

為方便研究,將齒輪傳動機構3個齒輪間的2個間隙等效為1個間隙,則齒輪傳動副相鄰齒面法向相對位移為

(17)

式中,θp為滾珠絲杠轉角;rb為齒輪半徑。

齒輪傳動副相鄰齒面的支持力為

(18)

式中,kvb為齒輪傳動副相鄰齒面間的接觸剛度;Bvb為齒輪傳動副相鄰齒面間的接觸阻尼;bvb為齒輪傳動副間隙。

齒輪傳動機構的輸出端齒輪與反饋螺母固連在一起,二者固連體的力矩平衡方程的拉氏變換式為

(19)

式中,Jb為反饋螺母及輸出齒輪的轉動慣量;Bb為黏性阻尼系數。

2.1.4活塞螺紋副

活塞螺紋副內外螺紋相鄰牙面的法向相對位移zps和切向相對位移yps分別為

zps=xpcosαp-θprpssinαp

(20)

yps=xpsinαp+θprpscosαp

(21)

式中,xp為活塞位移;αp為滾珠絲杠螺旋升角;rps為滾珠絲杠半徑;θp為滾珠絲杠轉角。

活塞螺紋副內外螺紋相鄰牙面之間的法向支持力為

(22)

式中,kps為活塞螺紋副兩接觸面接觸剛度;Bps為活塞螺紋副兩接觸面接觸阻尼;bps為活塞螺紋副間隙(包含絲杠軸承的游隙)。

平行于內外螺紋相鄰牙面的摩擦問題比較復雜,因此采用靜態模型即只考慮靜摩擦和庫侖摩擦,則相鄰牙面摩擦力為

(23)

式中,Fpn為活塞螺紋副兩接觸面靜摩擦力;μps,k、μps,s分別為活塞螺紋副兩接觸面的動摩擦因數和靜摩擦因數。

絲杠的周向摩擦力矩與2個螺紋副和推力軸承處的摩擦力有關,而推力軸承的摩擦力是主要因素。無桿腔的油液壓力作用在絲杠位于活塞孔內的端面上,從而使軸承壓緊,故絲杠的周向摩擦力矩為

(24)

式中,p1為無桿腔壓力;A1為無桿腔活塞面積;Tpn為活塞螺紋副周向靜摩擦力矩;μs,k、μs,s分別為絲杠轉動的動摩擦因數和靜摩擦因數。

絲杠和與之相連的輸入齒輪的力矩平衡方程的拉氏變換式為

rpsFnpsinαp=Jpθps2+Bpθps+rpsFtpcosαp+

Tfs+rbFvb

(25)

式中,Jp為滾珠絲杠和輸入齒輪的轉動慣量;Bp為黏性阻尼系數。

2.2 伺服電機模型

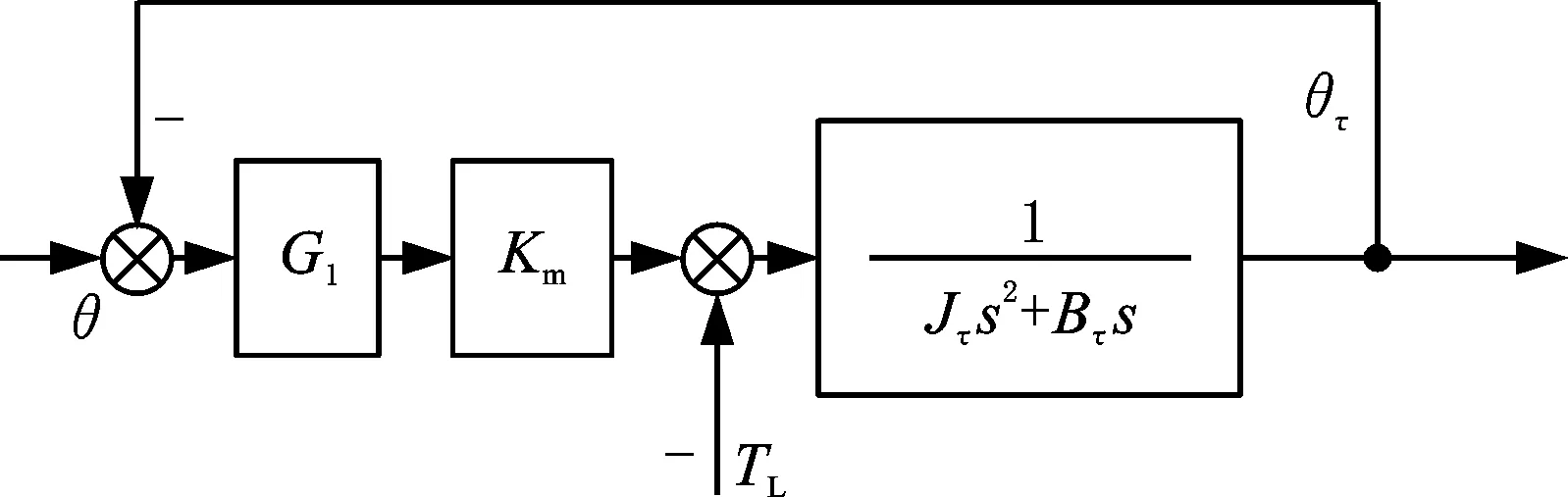

伺服電機控制采用位置環和電流環的控制。電流環頻寬主要受電氣時間常數及PWM控制器的開關頻率等限制[12-13]。伺服電機電流環的頻帶為80~100 Hz,因此可將電流環的傳遞函數簡化為比例環節。伺服電機的簡化方塊圖(圖3)中,G1為位置環比例控制器,Km為電機轉矩常數,TL為外負載轉矩,Jτ為電機的轉子慣量,Bτ為轉子黏性阻尼系數。

圖3 伺服電機方塊圖Fig.3 Bblock diagram of servo motor

2.3 非對稱閥控非對稱缸模型

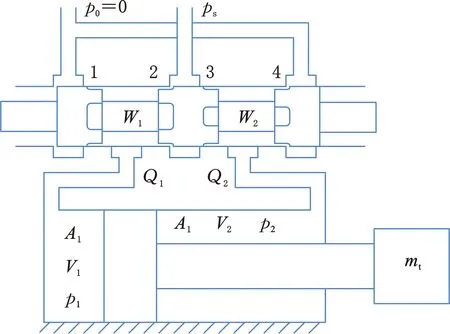

采煤機搖臂用數字液壓缸的液壓動力機構采用的是非對稱四邊滑閥和非對稱式的單桿液壓缸,其工作原理如圖4所示[14]。非對稱式四邊滑閥的線性化流量方程的拉氏變換為

圖4 非對稱四邊滑閥控制的非對稱式液壓缸原理圖Fig.4 Schematic diagram of asymmetric hydraulic cylinder controlled by asymmetric four side slide valve

QL=KqXv-KcpL=(Q1+mQ2)/(1+m2)

(26)

式中,QL為負載流量;Q1為無桿腔流量;Q2為有桿腔流量;m為有桿腔與無桿腔有效面積之比;pL為負載壓力,pL=p1-mp2;p1為無桿腔壓力;p2為有桿腔壓力;Kc為流量壓力系數。

液壓缸的流量連續性方程的拉氏變換為

(27)

式中,Ce為非對稱缸的泄漏系數;Vt為非對稱式液壓缸的總容積;K為有效體積彈性模量。

液壓缸的總流量壓力系數為

Kce=Kc+Ce

(28)

活塞桿的力平衡方程的拉氏變換為

A1pL=mtXps2+BtXps+FL+Fnpcosαp+Ftpsinαp

(29)

式中,mt為活塞和負載的總質量;Bt為活塞黏性阻尼系數;FL為活塞與缸筒間的摩擦力。

由式(1)~式(29)可得數字液壓缸非線性方塊圖(圖5)。由于篇幅有限,方塊圖中一些引入引出項用字母表示。

圖5 數字液壓缸非線性方塊圖Fig.5 Nonlinear block diagram of digital hydraulic cylinder

3 反饋機構間隙對穩定性的影響

3.1 反饋機構間隙的描述函數

描述函數法是分析非線性控制系統的一種近似方法,具有應用簡便的優點,且系統階數不受限制。應用描述函數法對非線性系統進行分析時,通常認為只有輸出函數中的基波分量是有意義的,高次諧波分量的振幅通常較小,經過線性系統的低通濾波后衰減殆盡,對系統輸出基本無影響。采煤機滾筒搖臂用數字液壓缸具有低通濾波性,因此可用描述函數法分析反饋機構間隙對數字液壓缸穩定性的影響。

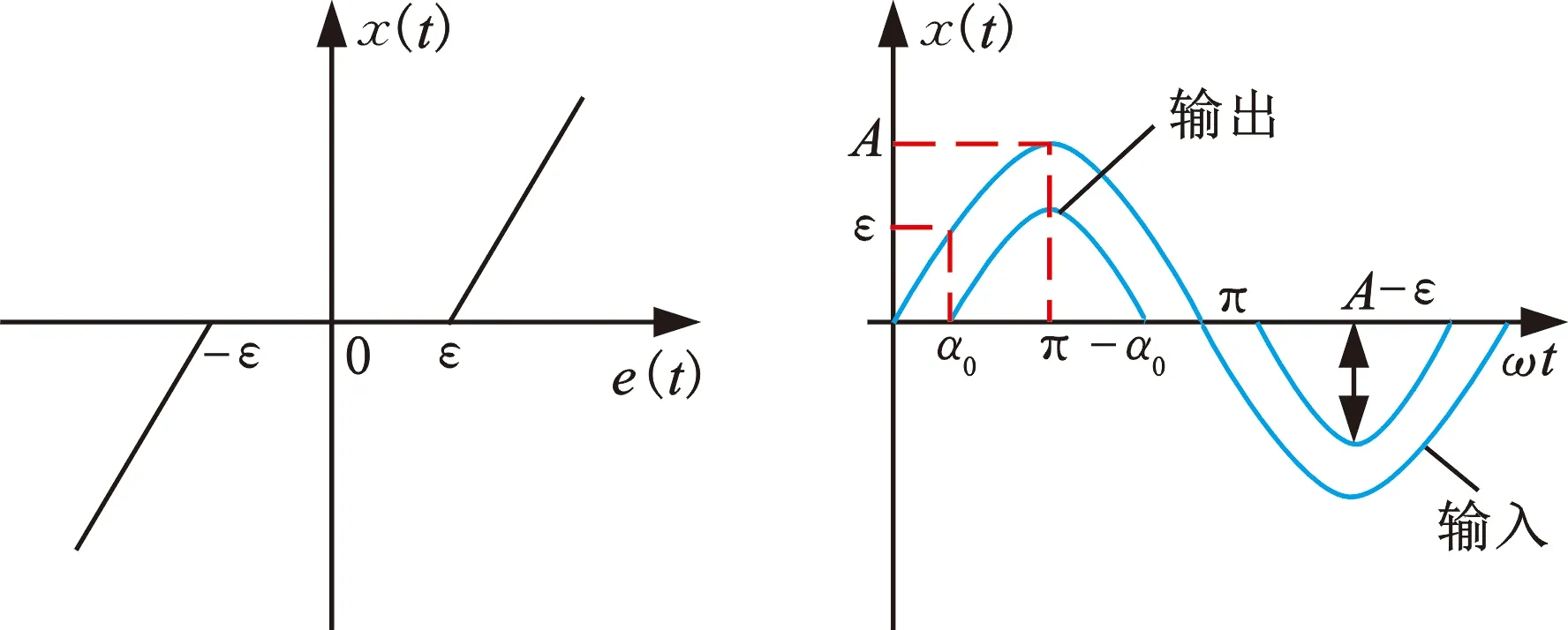

設死區寬度為ε,其靜特性如圖6a所示,死區的輸入信號e(t)=Asinωt(A為正弦幅值,ω為正弦頻率,t為時間)時,其輸出信號為不連續正弦波,如圖6b所示,由sinα0=ε/A可得

(a)死區非線性的靜特性 (b)死區正弦輸入與輸出圖6 死區非線性特性Fig.6 Nonlinear characteristics of dead zone

α0=arcsin(ε/A)

(30)

令閥芯螺紋副內外螺紋相鄰牙面垂直距離zvs=Asinα=Asinωt,根據式(6)可得閥芯螺紋副相鄰牙面的支持力Fnv的輸出信號數學表達式:

Fnv(t)=Fnv(t+2π/ω)=

(31)

ε=bvs/2

Fnv(t)的傅氏展開式的基波分量為

(32)

(33)

(34)

將式(30)、式(31)代入式(33)、式(34)可得

(35)

(36)

閥芯螺紋副的描述函數為

Nvs(A)=(B1+jC1)/A

(37)

將式(35)、式(36)代入式(37)可得

(38)

同理可得閥芯滑動副間隙的描述函數Nvg(A)、齒輪傳動副間隙的描述函數Nvb(A)和活塞螺紋副間隙Nps(A):

(39)

(40)

(41)

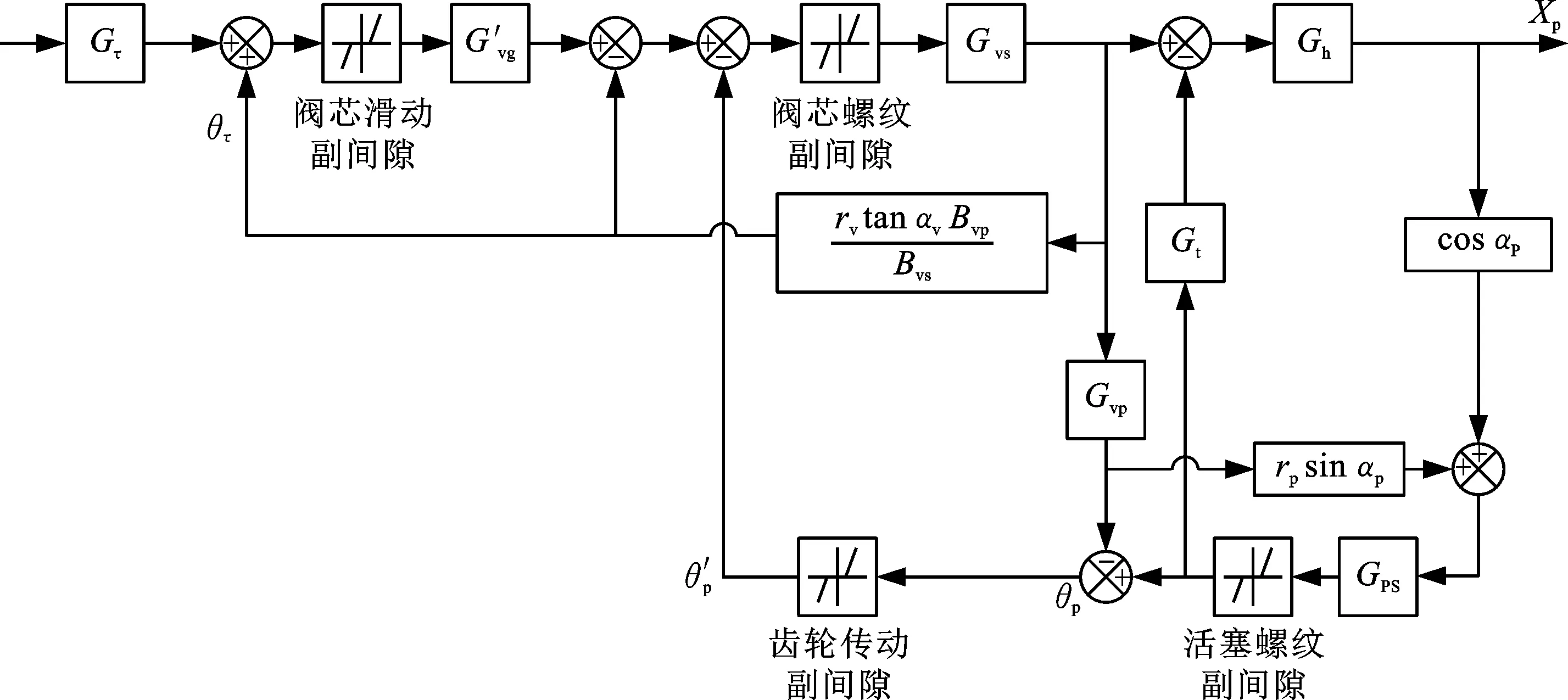

3.2 數字液壓缸穩定性分析

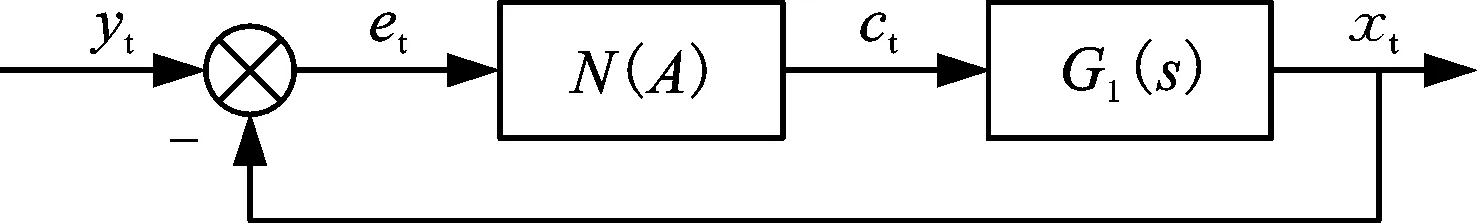

非線性系統經過諧波線性化后等效的線性系統如圖7所示,其中,N(A)為非線性元件的描述函數,可以看作數字液壓缸間隙“死區”模型的描述函數;G1(s)為系統線性部分傳遞函數,可以看作數字液壓缸除間隙之外的線性傳遞函數。

圖7 等效線性系統方塊圖Fig.7 Equivalent linear system block diagram

圖7所示系統的閉環頻率響應可以表示為

(42)

由式(42)可得系統的特征方程:

1+N(A)G1(s)=0

(43)

即有

G1(s)=-1/N(A)

(44)

與線性系統相比,-1/N(A)的軌跡相當于復平面的(-1,j0)點,因此在復平面上同時畫出G1(s)和-1/N(A)的曲線,根據兩條曲線的位置判斷系統的穩定性,以及是否存在自激振蕩。若線性部分的的軌跡不包圍-1/N(A)軌跡,那么非線性系統穩定,反之不穩定;若線性部分的軌跡與-1/N(A)軌跡相交,那么系統的輸出會出現極限環振蕩(自持振蕩)。

數字液壓缸反饋機構間隙特性的描述函數確定后,其負倒頻曲線-1/N(A)就確定了。數字液壓缸的動力學模型十分復雜,在判斷反饋機構間隙對數字液壓缸穩定性的影響時,對反饋機構4個間隙逐一進行分析,在頻域上依次比較每個間隙的負倒頻曲線和除此間隙之外的線性部分奈奎斯特曲線的位置關系。

對包含反饋機構間隙的數字液壓缸的方塊圖進行化簡時,各個子模塊之間的復雜關系使得化簡過程非常繁瑣,很難將數字液壓缸模型中的線性部分和非線性部分分開。因此使用SIMULINK對數字液壓缸線性部分進行編譯,以非線性元件的輸出為線性部分的輸入,以非線性元件的輸入為線性部分的輸出,得到數字液壓缸線性部分的奈奎斯特曲線。繪制數字液壓缸線性部分的奈奎斯特曲線時,數字液壓缸的結構參數參見表1。

表1 數字液壓缸結構參數Tab.1 Structure parameters of digital hydraulic cylinder

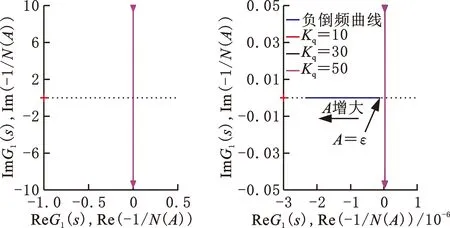

3.2.1閥芯滑動副間隙分析

閥芯滑動副間隙的負倒頻曲線和線性部分的奈奎斯特曲線如圖8所示,右圖為左圖的局部放大圖,由圖8可知,當輸入信號幅值A從ε開始增大時負倒頻曲線是一條從起始點處向復平面的左側延伸的直線,其斜率幾乎為零,其值為-Bvg/Kvg,3條奈奎斯特曲線沒有包圍負倒頻曲線,也沒有與之相交,說明閥芯滑動副間隙不影響系統的穩定性,也不會產生自持振蕩。

圖8 閥芯滑動副間隙的負倒頻曲線及奈奎斯特曲線Fig.8 Negative frequency reversal curve and Nyquist curve of valve core sliding pair clearance

3.2.2閥芯螺紋副間隙分析

閥芯螺紋副間隙的負倒頻曲線和線性部分的奈奎斯特曲線如圖9所示,由圖9可知,當輸入信號幅值A從ε開始增大時,負倒頻曲線是一條從起始點處向復平面的左側延伸的直線,其斜率幾乎為零,其值為-Bvs/Kvs,3條奈奎斯特曲線沒有包圍負倒頻曲線,也沒有與之相交,說明閥芯螺紋副間隙不影響系統的穩定性,也不會產生自持振蕩。

圖9 閥芯螺紋副間隙的負倒頻曲線及奈奎斯特曲線Fig.9 Negative inverted frequency curve and Nyquist curve of valve core thread pair clearance

3.2.3齒輪傳動副間隙分析

齒輪傳動副間隙的負倒頻曲線和線性部分奈奎斯特曲線如圖10所示,由圖可知,當輸入信號幅值A從ε開始增大時,負倒頻曲線是一條從起始點處向復平面的左側延伸的直線,其斜率幾乎為零,其值為-Bvb/Kvb,3條奈奎斯特曲線沒有包圍負倒頻曲線,也沒有與之相交,說明齒輪傳動副間隙不影響系統的穩定性,也不會產生自持振蕩。

圖10 齒輪傳動副間隙的負倒頻曲線及奈奎斯特曲線Fig.10 Negative inverted frequency curve and Nyquist curve of gear pair clearance

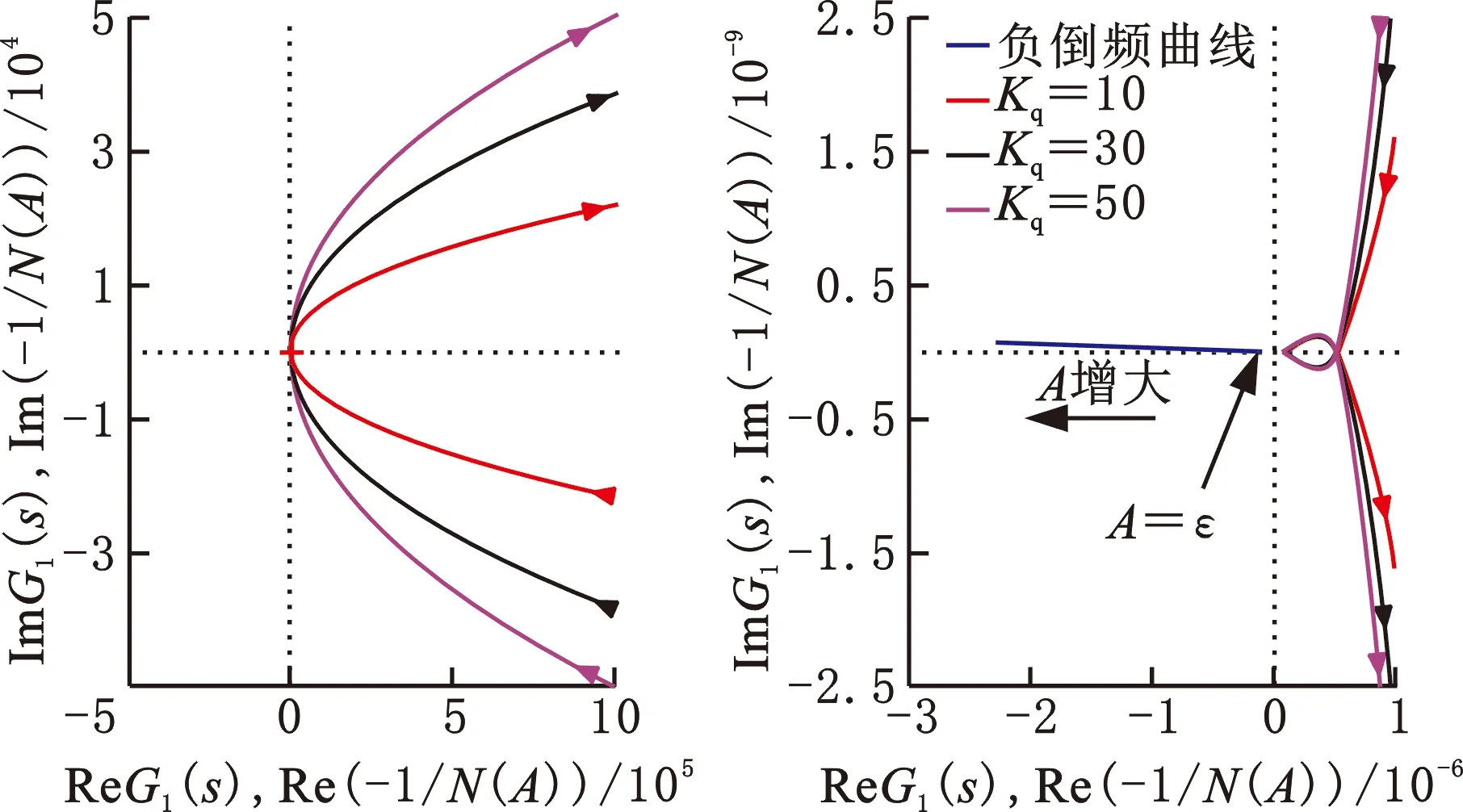

3.2.4活塞螺紋副間隙分析

活塞螺紋副間隙的負倒頻曲線和線性部分奈奎斯特曲線如圖11所示,由圖11可知,當輸入信號幅值A從ε開始增大時,負倒頻曲線是一條從起始點處向復平面的左側延伸的直線,其斜率幾乎為零,其值為-Bps/Kps,3條奈奎斯特曲線沒有包圍負倒頻曲線,也沒有與之相交,說明活塞螺紋副間隙不影響系統的穩定性,也不會產生自持振蕩。

圖11 活塞螺紋副間隙負倒頻曲線及奈奎斯特曲線Fig.11 Negative inverted frequency curve and Nyquist curve of piston thread pair clearance

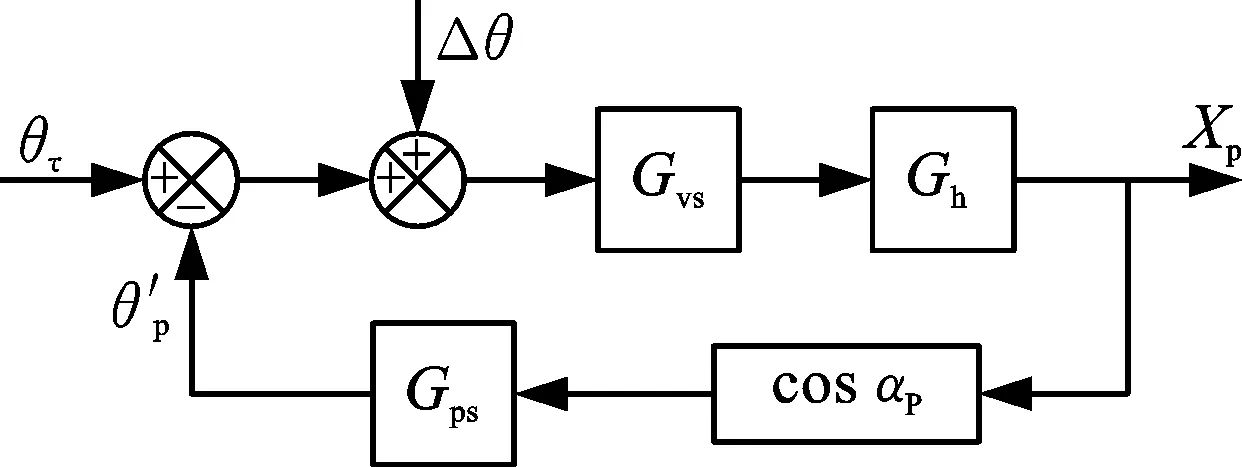

4 反饋機構間隙對靜態誤差的影響

圖12 數字液壓缸含間隙的靜態方塊圖Fig.12 Static block diagram of digital hydraulic cylinder with clearance

將圖12中的4個間隙等效為常值干擾量,干擾的大小與間隙的寬度及運動副的參數有關。下面分別給出閥芯滑動副間隙、閥芯螺紋副間隙、齒輪傳動副間隙及活塞螺紋副間隙的等效干擾的表達式。

閥芯滑動副間隙為bvg,伺服電機輸出軸的半徑為rτ,相當于在輸入端加入了角度為Δθvg的常值干擾,易得

Δθvg=bvg/rτ

(45)

同理,將閥芯螺紋副間隙等效為角度為Δθvs的常值干擾,易得

Δθvs=bvs/(rvsinαv)

(46)

將齒輪傳動副間隙等效為角度為Δθvb的常值干擾,易得

Δθvb=bvb/rb

(47)

將絲杠螺紋副間隙等效為角度為Δθps的常值干擾,易得

Δθps=bps/(rpsinαp)

(48)

(a)靜態方塊圖

(b)等效變換后的效靜態方塊圖圖13 間隙等效為干擾量后的靜態方塊圖Fig.13 Static block diagram after clearance equivalent to interference

Δθ=Δθvg+Δθvs+Δθvb+Δθps

(49)

由圖13b可得總干擾誤差傳遞函數:

(50)

則總干擾誤差

(51)

閥芯滑動副間隙引起的靜態誤差為

(52)

式中,pps為絲杠導程。

絲杠導程越小、電機軸半徑越大,閥芯滑動副間隙引起的靜態誤差越小。

閥芯螺紋副間隙引起的靜態誤差為

(53)

式中,pvg為反饋螺母導程。

反饋螺紋半徑和導程越大、絲杠導程越小,閥芯螺紋副間隙引起的靜態誤差越小。

齒輪傳動副間隙引起的靜態誤差為

(54)

由式(54)可知,齒輪傳動副間隙引起的靜態誤差與齒輪半徑成反比,與絲杠導程成正比。

絲杠螺紋副間隙引起的靜態誤差為

(55)

由式(55)可知,絲杠導程越小、半徑越大,活塞螺紋副間隙引起的靜態誤差越小。

5 仿真驗證

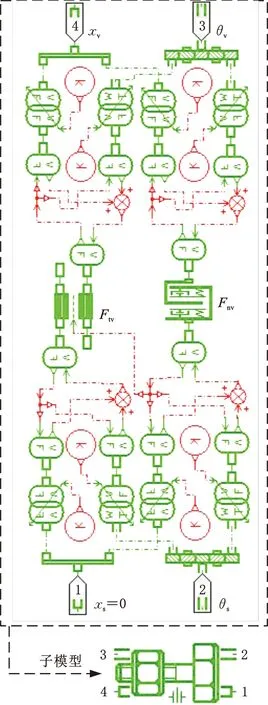

根據數字液壓缸非線性方塊圖(圖5),采用AMESim軟件搭建數字液壓缸的計算機仿真模型,仿真模型參數與試驗參數保持一致,見表1。

首先建立含間隙的螺栓螺母模型,如圖14所示,右下角的圖形為子模型的符號,此模型可以用來研究反饋機構的間隙特性,閥芯螺紋副及活塞螺紋副均采用此模型,只是參數不同。

圖14 含間隙的螺栓螺母AMESim模型Fig.14 AMESim model of bolt and nut with clearance

數字液壓缸試驗采用的插裝閥油路塊包括1個伺服滑閥、2個液控單向閥、2個溢流閥和2個單向閥,其中,伺服閥為自行設計的非對稱四邊滑閥,液控單向閥、溢流閥和單向閥均采用SUN Hydraulics公司的插裝閥。數字液壓缸進油口處加裝了1個溢流閥,對數字液壓缸起保護作用。液控單向閥的型號是CKEB-XCN,溢流閥的型號是RPEC-LAN,單向閥的型號是CXCD-XCN。液控單向閥、溢流閥和單向閥的AMESim仿真模型均根據樣本給出的性能參數曲線進行了有效性驗證。采煤機搖臂用數字液壓缸AMESim仿真模型如圖15所示。

圖15 采煤機搖臂用數字液壓缸的AMESim仿真模型圖Fig.15 AMESim simulation model diagram of the digital hydraulic cylinder for shearer rocker arm

采用仿真模型仿真研究間隙對數字液壓缸穩定性及靜態誤差的影響。設置某個傳動副的間隙寬度不為0、其余間隙寬度全為0,對系統輸入斜坡信號,考查數字液壓缸活塞桿在正向伸出和反向縮回時的穩定性及靜態誤差,以驗證前文對穩定性和靜態誤差的理論分析結論的正確性。

5.1 閥芯滑動副間隙寬度bvg對靜態誤差的影響

閥芯滑動副寬度不同的仿真曲線如圖16所示,圖中藍色實線為活塞桿的指令輸入位移,其他3條曲線是間隙寬度分別0.01 mm、0.1 mm和0.2 mm的活塞桿的輸出位移。

由圖16可知,活塞桿從中位勻速伸出(電機正向轉動)和勻速縮回(電機反向轉動)時,活塞桿的輸出位移均落后于指令輸入位移,且3條輸出位移曲線基本重合,這是因為此階段的誤差主要由跟蹤誤差造成,間隙的影響基本可忽略不計。電機在第3 s正向轉動停止,活塞桿停止運動,不受跟蹤誤差的影響,可以清晰地看到間隙產生的誤差,間隙寬度為0.01 mm時,誤差基本為0,這與一型系統的無差性是相符的。寬度為0.2 mm時,誤差為66μm,根據式(52)計算的誤差是63 μm,仿真結果與計算值基本相同。寬度0.1 mm的誤差為寬度0.2 mm的誤差的一半,這也與理論計算的結果一致。電機在第10 s反向轉動停止,活塞桿停止運動,3條輸出位移曲線重合,這是由于電機先正向后反向轉動,間隙又回到了相同的初始位置。

5.2 閥芯螺紋副間隙寬度bvs對靜態誤差的影響

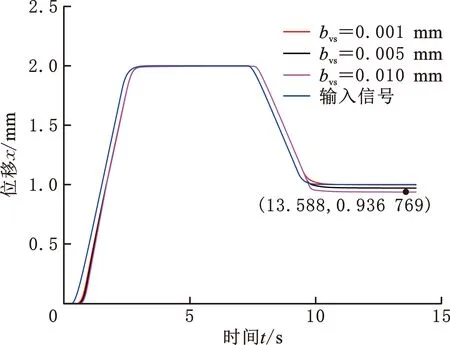

閥芯螺紋副間隙寬度不同的仿真曲線如圖17所示,圖中藍色實線為活塞桿的指令輸入位移,其他3條曲線是間隙寬度分別0.001 mm、0.005 mm和0.01 mm的活塞桿的輸出位移。

圖17 閥芯螺紋副間隙寬度不為零的活塞桿位移曲線Fig.17 Piston rod displacement curve with the clearance of valve core thread pair

由圖17可知,活塞桿從中位勻速伸出(電機正向轉動)和勻速縮回(電機反向轉動)時,情況與圖16基本相同。電機在第3 s正向轉動停止,活塞桿停止運動,靜態誤差為基本為0,這是因為閥芯螺紋副間隙一直保持在初始位置上。電機在第10 s反向轉動停止,活塞桿再次停止運動,可以清晰地看到間隙產生的誤差,間隙寬度為0.01 mm時,誤差為63 μm,根據式(53)計算的誤差是67 μm,仿真結果與計算值基本相同。

5.3 齒輪傳動副間隙寬度bvb對靜態誤差的影響

齒輪傳動副不同間隙的仿真曲線如圖18所示,圖中藍色實線為活塞桿的指令輸入位移,其他3條曲線是間隙寬度分別0.5 mm、1.0 mm和1.5 mm的活塞桿的輸出位移。

圖18 齒輪傳動副間隙寬度不為零的活塞桿位移曲線Fig.18 Piston rod displacement curve with the clearance of gear pair

由圖18可知,活塞桿從中位勻速伸出(電機正向轉動)和勻速縮回(電機反向轉動)時,情況與圖16基本相同。電機在第3 s正向轉動停止后的情況與圖17基本相同。電機在第10 s反向轉動停止,活塞桿再次停止運動,可以清晰地看到間隙產生的誤差,間隙寬度為1.5 mm時,誤差為64.5 μm,根據式(54)計算的誤差是66 μm,仿真結果與計算值基本相同。

5.4 活塞螺紋副間隙寬度bps對靜態誤差的影響

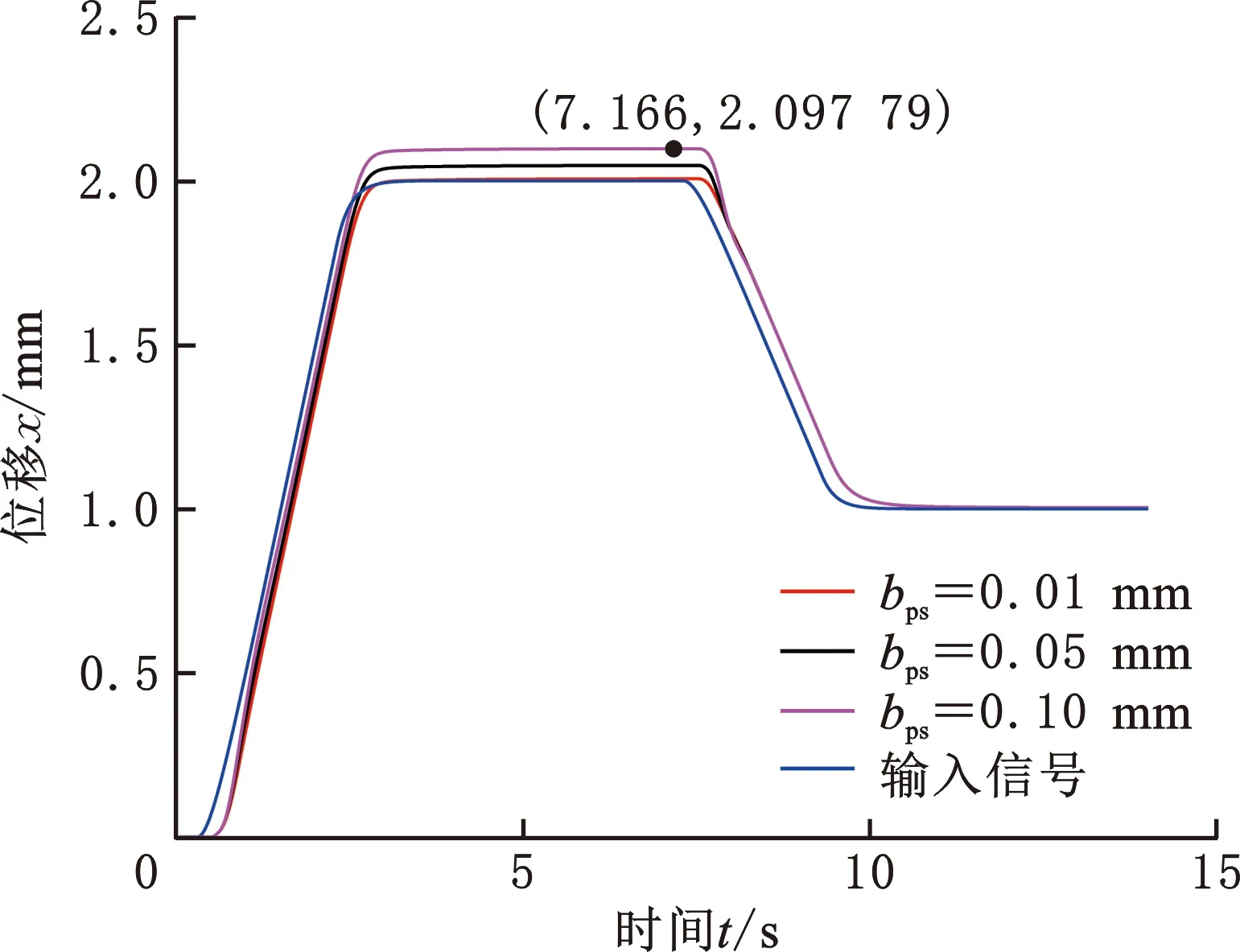

活塞螺紋副不同間隙的仿真曲線如圖19所示,圖中藍色實線為活塞桿的指令輸入位移,其他3條曲線是間隙寬度分別0.01 mm、0.05 mm和0.10 mm的活塞桿的輸出位移。

圖19 活塞螺紋副間隙寬度不為零的活塞桿位移曲線Fig.19 Piston rod displacement curve with the clearance of piston thread pair

由圖19可知,活塞桿從中位勻速伸出(電機正向轉動)和勻速縮回(電機反向轉動)時,情況與圖16基本相同。電機在第3 s正向轉動停止,活塞桿停止運動,不受跟蹤誤差的影響,可以清晰地看到間隙產生的誤差,間隙寬度為0.1 mm時,誤差為98 μm,根據式(55)計算的誤差是105 μm,仿真結果與計算值基本相同。

由以上仿真可見,間隙寬度不同時,系統均可以穩定運行,說明間隙對系統穩定性沒有影響,與應用描述函數法的分析結論是一致的。

6 試驗驗證

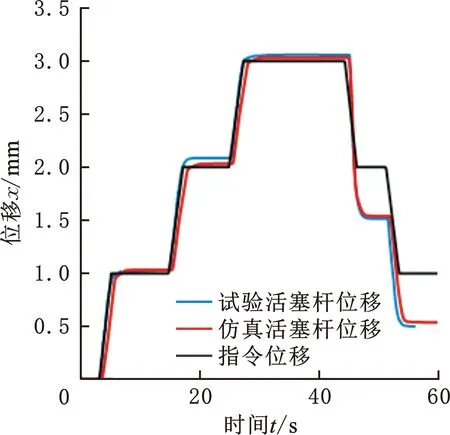

2020年9月10日,在西安煤礦機械廠進行了采用數字液壓缸驅動1480D采煤機截割滾筒搖臂升降的試驗。該數字液壓缸最大出力達到1220 kN,缸徑320 mm,行程0.78 m,負載質量高達200 t。

如圖20所示,采煤機搖臂用數字液壓缸試驗系統由數字液壓缸、機械平臺、液壓源、傳感器、百分表及計算機測控系統組成。檢測得到數字液壓缸的閥芯滑動副間隙為0.05 mm,閥芯螺紋副間隙為0.04 mm,齒輪傳動副間隙為2.1 mm,活塞螺紋副間隙為0.15 mm。為精確測量活塞桿的輸出位移,在活塞及缸筒之間安裝百分表。

圖20 采煤機搖臂用數字液壓缸試驗系統Fig.20 Test system of the digital hydraulic cylinder for shearer rocker arm

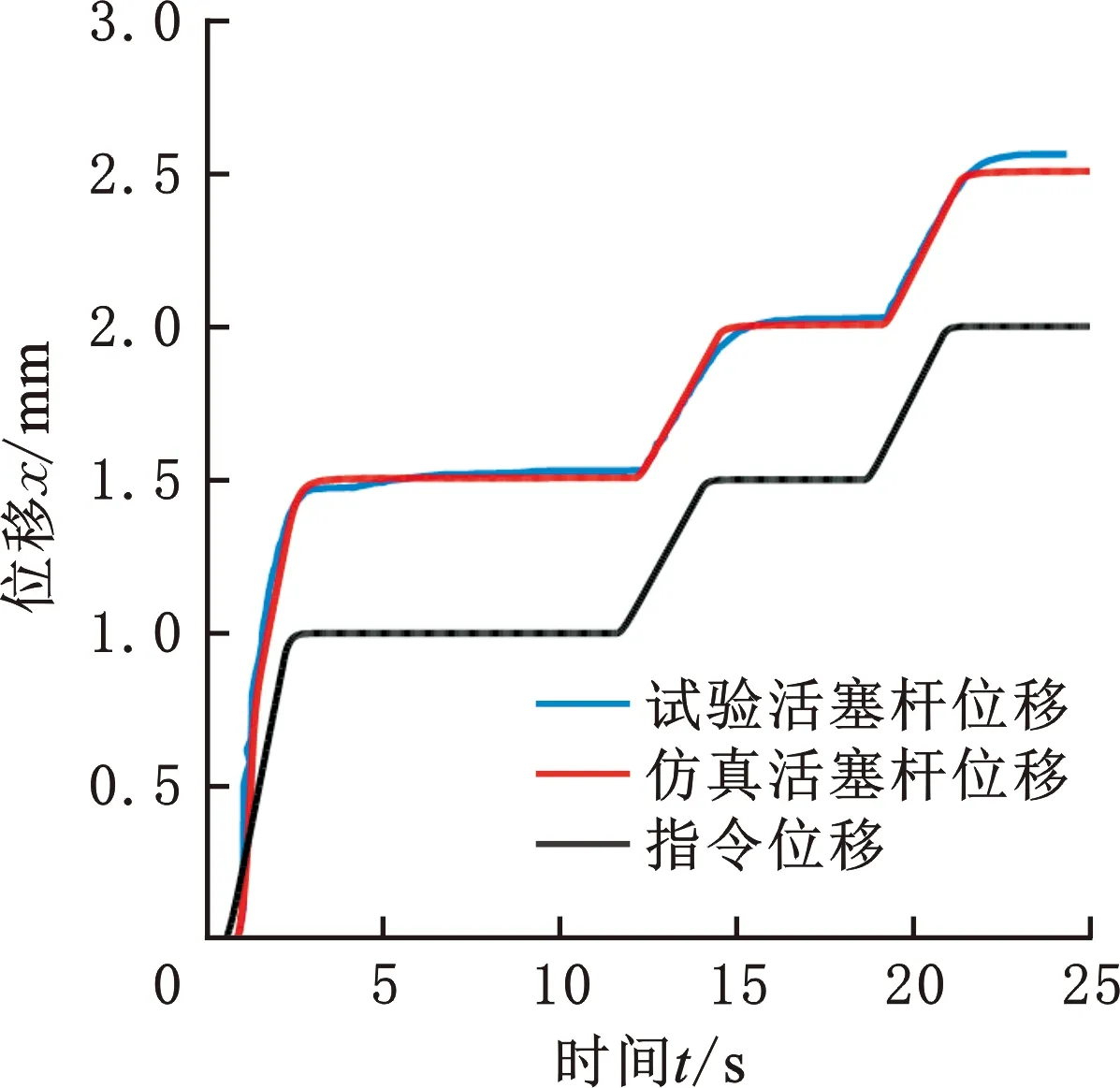

(1)試驗1。控制數字液壓缸活塞桿先縮回再伸出,得到的實驗曲線如圖21所示,活塞桿位移仿真曲線與試驗曲線基本重合,說明所建立的仿真模型是有效的。由于4個間隙的作用,液壓缸活塞桿回縮的3個階段的輸出位移略大于指令輸入位移。活塞桿換向伸出后,靜態誤差較大,約為0.5 mm,這是活塞螺紋副間隙、齒輪傳動副間隙及閥芯螺紋副間隙疊加作用的結果,與通過式(49)~式(52)得到的計算結果基本一致。

圖21 數字液壓缸試驗1曲線Fig.21 The test 1 curve of digital hydraulic cylinder

(2)試驗2。試驗2在試驗1的基礎上進行,控制數字液壓缸活塞桿縮回,得到的實驗曲線如圖22所示,活塞桿位移仿真曲線與試驗曲線基本重合,再次說明所建立的仿真模型是有效的。由于在試驗1的基礎上進行,因此活塞桿縮回過程中,靜態誤差繼續保持在0.5 mm左右。

圖22 數字液壓缸試驗2曲線Fig.22 The test 2 curve of digital hydraulic cylinder

7 結論

(1)數字液壓缸的閥芯滑動副、閥芯螺紋副、齒輪傳動副和活塞螺紋副的間隙不影響系統穩定性,但會引起靜態誤差,誤差大小與間隙尺寸成比例。換向時,由于間隙的累積效應,靜態誤差較大。

(2)絲杠導程越小、電機軸直徑越大,閥芯滑動副間隙引起的靜態誤差越小;絲杠導程越小、反饋螺紋直徑和導程越大,閥芯螺紋副間隙引起的靜態誤差越小;絲杠導程越小、齒輪直徑越大,齒輪傳動副間隙引起的靜態誤差越小;絲杠導程越小、直徑越大,活塞螺紋副間隙引起的靜態誤差越小。因此,除了減小間隙外,還可通過減小絲杠導程,增大反饋螺母導程和絲杠、滑動連軸器、反饋螺紋、齒輪直徑來減小間隙引起的靜態誤差。

(3)采煤機搖臂用數字液壓缸的定位精度和換向誤差試驗驗證了AMESim仿真模型的有效性和對間隙問題理論分析的正確性。