循環流化床鍋爐高溫屏式過熱器變形原因分析

楊見森 楊必應 鐘 旺 朱邦同

(1.安徽省特種設備檢測院 合肥 230051)

(2.西安電子科技大學 西安 710071)

近年來循環流化床鍋爐因為其良好的燃料適應性和環保特性等優點在國內得到廣泛應用[1],并且朝著大容量高參數方向發展,諸如T91(P91)、T92(P92)、TP347H等高合金耐熱鋼也逐步運用到高參數循環流化床鍋爐高溫段及易腐蝕部件上。在循環流化床鍋爐內部檢驗中經常發現鍋爐車小管容易產生磨損、變形、結渣和腐蝕等問題,本文結合幾個內部檢驗現場所發現的高溫屏式過熱器變形問題,對其進行失效模式分析,以對今后該型號或類似結構的循環流化床鍋爐的設計、安裝、使用環節提供一些參考。

1 案例介紹

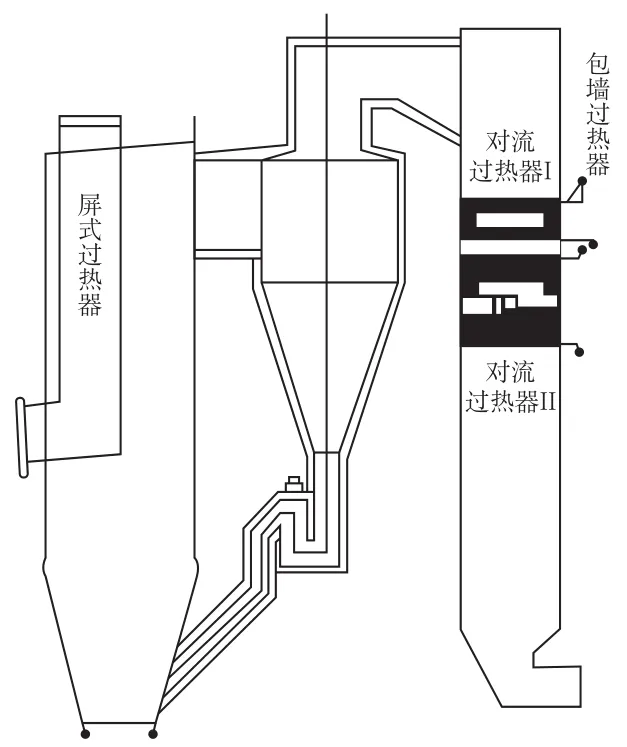

某鍋爐型號為KG120-540/13.34-FSWZ1,采用循環流化床微正壓燃燒方式,平衡通風,燃料為生物質,露天布置。爐膛內前墻水冷壁位置布置有6片高溫屏式過熱器(如圖1所示[2])。檢驗發現,不同電廠此種型號鍋爐的高溫屏式過熱器均產生較大側向變形(見圖2~圖4),其中爐膛左數第1屏和右數第1屏過熱器彎曲變形量最大,最大值達到約800 mm,位于爐膛中間位置的屏式過熱器變形量相對較小。經對產生變形位置的屏式過熱器進行測厚、現場金相、硬度檢測分析,并未發現明顯異常。

圖1 高溫屏式過熱器布置示意圖

圖2 霍邱某電廠現場圖

圖3 南陵某電廠現場圖

圖4 霍山某電廠現場圖

該型號鍋爐采用蒸汽五級過熱系統,蒸汽依次通過包墻過熱器、低溫過熱器、低溫屏式過熱器、爐膛高溫屏式過熱器,最終進入位于煙道內的高溫過熱器。如圖1所示,6片高溫屏式過熱器在爐膛前墻水冷壁位置沿爐膛中心線向兩側均勻布置。高溫屏式過熱器為膜式結構,由規格為φ42 mm×8 mm、材質為TP347H的管子與扁鋼焊接而成。在屏式過熱器下部水平段、傾斜段及一部分垂直段敷設有耐磨材料,以防止爐內灰粒子對屏過受熱面的磨損、沖蝕。屏式過熱器管屏進口集箱位置采用密封盒與前墻水冷壁相連接,管屏進口處可以通過和前墻水冷壁固定隨爐膛前墻水冷壁向下膨脹,出口處屏過分配集箱與混合集箱由吊桿懸吊于鋼架上。查詢圖紙,高溫屏式過熱器高度約為14 m,寬度約為2.5 m,水冷壁規格為φ60 mm×6.5 mm,材質為20G。

2 變形原因分析

鍋爐運行時受熱面管子會隨著溫度的升高而產生熱膨脹伸長。假設鍋爐穩定運行時,受熱面管達到穩態時近似平均溫度為T,受熱面管可以上下膨脹伸長,管子的膨脹伸長量用式(1)表示:

式中:

LT——溫度為T時管子的膨脹伸長量;

L——管子原長度;

α——工作溫度時管子線性熱膨脹系數;

ΔT——管子從冷態至額定工況時的溫度變化量。

屏式過熱器隨溫升而膨脹伸長,由式(1)得膨脹伸長量為Lp,爐膛水冷壁隨著溫度升高向下膨脹,膨脹伸長量為Lw。容易看出,由于TP347H的線性熱膨脹系數α要比20G大得多[3],且由鍋爐熱力計算書得出屏式過熱器管子溫度變化量ΔT(從冷態至額定工況時的溫度變化量)也較水冷壁的溫度變化量高約150 ℃,因此屏式過熱器管屏相對于水冷壁將有更大的伸長量即Lp-Lw>0,這將導致屏式過熱器不僅僅隨著水冷壁向下膨脹,也會向上膨脹伸長。一旦向上膨脹受阻則會在屏式過熱器管屏內部產生壓應力F,管子在受到壓應力時首先會產生彈性變形,其應力應變關系滿足楊氏模量表達式(2)。

式中:

E——楊氏模量;

F——管子膨脹受阻產生的壓應力;

A——管的截面積。

隨著壓應力的逐漸增大,當F達到管屏失穩所需應力的臨界值Fcr時,管屏將會產生失穩變形。由于管屏細長可簡化為細長桿模型,其穩定性滿足壓桿穩定性的歐拉公式(3)。

式中:

Fcr——失穩變形的臨界壓力;

μ——管屏長度系數;

I——截面慣性矩。

管屏在臨界壓力下時壓縮變形量設為Ls,則由胡克定律彈性模量表達式得管子縮短量,見式(4):

式中:

Ls——壓力作用下的管子縮短量。

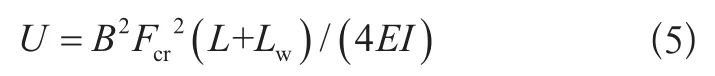

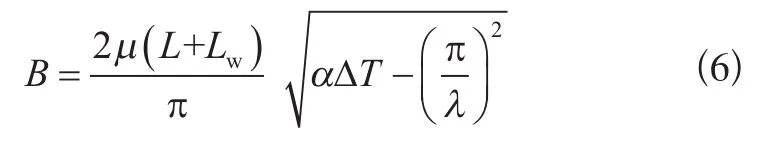

可以得到在管子失穩變形后臨界壓力Fcr做的功為W=Fcr(Lp-Ls),管子變形儲存的變形能量用式(5)[4]表示:

式中:

B——管子最大撓度的1/2。

依據功能原理[4]有B2Fcr2(L+Lw)/(4EI)=Fcr(Lp-Ls),將式(4)以及臨界壓力條件下Fcr的歐拉公式(3)帶入上式得到關系式(6):

式中:

λ——管屏的柔度。

從式(6)可以看出,管子變形的最大撓度與其溫度變化量、長度、材料的熱膨脹系數成正相關。查詢鍋爐設計說明書及熱力計算書,屏式過熱器入口蒸汽溫度為425 ℃,出口蒸汽溫度為523 ℃,而水冷壁的汽水混合物溫度為341.6 ℃,易得出屏式過熱器管子的溫度變化量(管子從冷態至額定工況時的溫度變化量)比水冷壁管子的溫度變化量大得多且TP347H材料比20G的線性熱膨脹系數更大,從而導致屏式過熱器管子產生較大變形。在內部檢驗時發現,某些鍋爐在爐膛前墻水冷壁相近位置布置類似結構的水冷屏,水冷屏并未如屏式過熱器那樣產生較大變形,該現象也從側面證實了此種理論解釋。

3 數值模擬

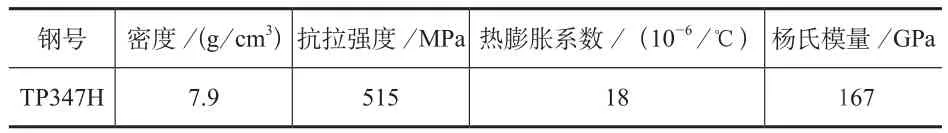

采用有限元模擬的方式可以更直觀地得到屏式過熱器的失穩變形狀態,以及臨界壓應力大小。為此需要將屏式過熱器材料的物理參數導入有限元分析軟件材料庫中,材料物理性質見表1[3]。

表1 TP347H物理參數

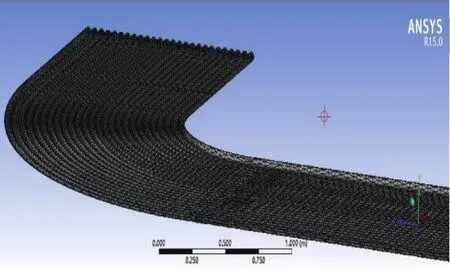

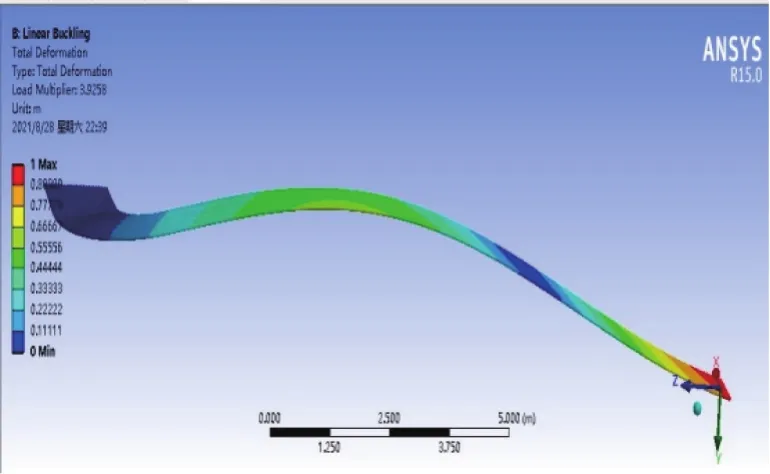

采用跟實際屏式過熱器一樣的尺寸建模,生成網格文件如圖5所示,網格單元數約710 000個。由結構力學可以知道屈曲載荷F=nFcr,其中F值是多解的,但是使壓桿發生彎曲的最小壓力才是臨界失穩壓力,因此這里取n=1。為了方便簡化,將屏式過熱器的下端設置為固定端(實際情況是下端隨水冷壁向下膨脹,上端膨脹受阻),將其上端設置為受壓端,壓應力預設置為1 MPa,運用屈曲求解模塊求解,得到的屏式過熱器變形形態如圖6所示,由于邊界條件壓應力預設置為1 MPa,第一模態的線性屈曲因子為1.178 4,因此得出失穩應力為1.178 4 MPa。

圖5 屏式過熱器網格圖

圖6 屏式過熱器失穩變形圖

假設屏式過熱器向上方向完全受阻,向下可以隨水冷壁按照設計預定方向自由膨脹,那么運用胡克定律的應力應變關系求出壓應力σ約為885 MPa,已經超過了TP347H的屈服強度,且遠遠超過了模擬出的最小失穩臨界壓應力值1.178 4 MPa。由此可以看出,長達14 m的屏式過熱器穩定性較差,一旦膨脹受阻產生壓應力,導致失穩變形是非常容易的,僅僅需要1.178 4 MPa的內應力即可。如圖6所示,模擬得出管屏最大變形量約為0.89 m,實際現場測得最大變形值約為0.8 m,模擬值相比實際變形數值略大,但誤差符合現場實測情況。考慮實際上向上方向并不完全受阻,可能是部分受阻,因此實際壓應力要比885 MPa小得多,且變形量比模擬值更小,但也足以使過熱器管屏產生失穩變形,在鍋爐停爐后管屏無法恢復到正常狀態。

4 結論

通過運用材料力學細長桿壓桿失穩的理論分析和推導以及屏式過熱器全尺寸有限元線性屈曲的模擬,可以得出以下結論:

1)較小的壓應力即可使細長的屏式過熱器產生失穩變形。屏式過熱器下部集箱采用密封盒與前墻水冷壁固定,能夠按照設計預定方向自由膨脹,但出口分配集箱穿墻處未采用高溫膨脹節,與出口分配集箱相連的混合集箱采用普通吊桿的懸吊方式,限制了屏式過熱器的向上膨脹過程,因此可以得出,過熱器的結構設計不夠合理導致其無法自由膨脹是其產生彎曲變形的主要原因;

2)爐膛的溫度場不均等因素可導致屏式過熱器管屏管壁溫度變得更高[5],產生更大的線性膨脹受阻內應力,從而使其產生失穩變形。

5 對策

1)改進屏式過熱器的設計如采用自然懸吊結構,管子能夠按照設計預定方向自由膨脹;采用線性膨脹系數較小的材料如12Cr1MoVG;縮短管屏長度,增加管屏數量以及增大管子直徑以此增加管屏的剛度;

2)在屏式過熱器出口穿頂棚管處,可以采用高溫膨脹節的方式或采用彈簧吊桿的懸吊方式,使其在向上的方向有一定的膨脹余量;

3)從過熱器管屏最外側引出一根管子作為夾持,加大管屏的穩定性;

4)加強鍋爐運行和啟爐的操作規范性,嚴格控制管壁溫度和煙氣溫度,做到管壁不超溫,降低材料熱應力。