納米鈦酸鋇顆粒砂磨分散工藝研究

敖宏,彭文

(廣東微容電子科技有限公司,云浮 527200)

1 引言

隨著多層陶瓷電容器(MLCC)的小型化,用于介電層部分的鈦酸鋇瓷粉顆粒尺寸越來越小,因此對顆粒分散的要求日益提高。瓷粉用于制作漿料時,需要加入溶劑、粘結劑、分散劑等然后進行分散,隨著分散的進行,附著、凝聚、增粘等問題都隨之而來。因此選擇適當的分散條件以保證分散作業的順利進行是非常有必要的。

達到分散目的的方法主要是對粉體顆粒施加外力,具體由砂磨機分散、高壓分散、超聲波分散等。其中砂磨機最初應用于油墨、涂料等化工,逐漸發展成為無機納米材料常用的一種分散手段。使用超細磨球(一般指直徑0.10m 以下),可以提高磨球撞擊頻率,進而提高效率,同時由于每次撞擊能量較小而減少對結晶性的破壞。然而,砂磨實踐過程中,對于根據分散目的、分散物質強度選擇適當的磨球的方法卻不是十分明確。

本論文對砂磨時磨球的選擇及流量設定的方法進行初步探討。

2 實驗的方法及設備

2.1 使用的材料

固相法制備的納米鈦酸鋇粉體(BaTiO3: 比表面積7.0m2/g)。

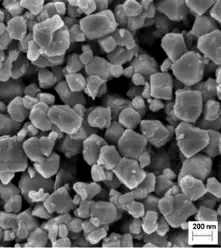

所使用的粉體使用SEM電鏡觀察的結果見圖1,其粒徑信息見表1。

圖1 實驗用鈦酸鋇粉體

表1 實驗用粉體粒徑數據

溶劑:甲乙酮(MEK)和丙酮(IPA)混合液。

分散劑:共榮社化學G-700 型高分子分散劑。

2.2 使用的砂磨機

所使用的砂磨機為廣島金屬的立式砂磨機(UAM),外觀及結構圖見圖2。

圖2 砂磨機外觀、構造及單罐循環狀態圖

2.3 分散處理工藝順序

在漿料儲存罐中加入溶劑,然后按照溶劑質量比40wt%量加入瓷粉顆粒,再加入相對于瓷粉質量5wt%的分散劑,攪拌30min,即可以進行砂磨循環。砂磨機中添加磨球的粒徑分別為:0.03mm,0.05mm,0.10mm,轉速選擇6.0m/s,7.5m/s,9.0m/s。

2.4 評價方法

考察對象為砂磨后的D50,使用激光粒度儀進行測量(掘場LA960),測試時使用漿料體積比10 倍的乙醇進行稀釋,然后直接進行測試。

3 結果與討論

3.1 流量范圍的選擇

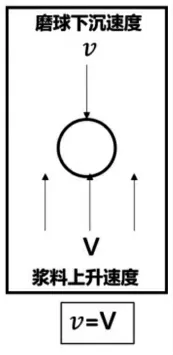

砂磨過程中漿料在砂磨機腔體中上升,磨球在漿料中下降。如果漿料上升的速度大于磨球下降的速度則會出現磨球逸出或者聚集在分離器附近,降低砂磨效率,并可能導致磨腔內部壓力過高,影響砂磨機的連續運行。

圖3 磨球沉降速度

磨球在漿料中的下降速度以Stokes 方程進行計算:

Dp—磨球粒徑;ps—磨球密度;pl—漿料;u—粘度

實測砂磨過程中的粘度變化范圍為3-5cP,計算中取最大值5cP,漿料的密度取1.4g/cm3磨腔的橫截面積255cm2,磨球密度取6.01g/cm3,各種粒徑計算結果見表2。

表2 各粒徑允許最大流量計算表

實驗中為便于進行對比,各條件的流量均選用120ml/min。

3.2 磨球粒徑與砂磨機轉速對分散效率的影響

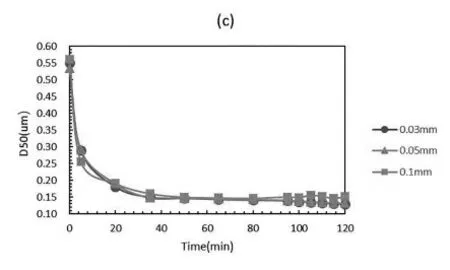

使用0.03,0.05 和0.10mm 磨球,分別采用(a)6.0m/s,(b)7.5m/s 和(c)9.0m/s 的研磨速度對鈦酸鋇顆粒進行分散,D50 隨分散時間的變化關系見圖4 所示。

圖4 漿料顆粒D50 隨研磨時間的推移(a)6.0 m/s (b)7.5 m/s (c)9.0m/s

使用不同直徑的鋯球達到目標粒徑(0.15um)所需時間不同,6.0m/s 條件下0.10mm 達到目標粒徑時間最短,9.0m/s 條件下0.03mm 所需時間最短。無論在哪種轉速條件下,分散結束時所能達到的最小D50 隨磨球粒徑減小而減小。

隨著砂磨時間的延長,凝聚體被充分解碎、分散,分散劑未附著的表面增加,高活性的表面會重新凝聚,分散劑一定的情況下,分散末期會產生顆粒凝聚。

同一臺砂磨機的條件下,分散動力及單顆磨球沖擊動力按照以下方法定義:

分散動力=實際運行的動力—不加入磨球的狀態運行所需動力

單顆磨球沖擊力=分散動力/磨球顆數

相同的加入重量的情況下0.05mm 磨球數量是0.10mm 磨球的8.1 倍,但是單顆磨球的沖擊能量是1/11(6.0m/s 條件下實測),故在此條件下0.05mm 磨球的分散效能是相同重量0.10mm 的73%。

分散效能與磨球沖擊頻率及沖擊能量密切相關,分散效能(R)參照田中粉碎公式進行計算。

式中σst為材料的破碎強度,b 為材料的粒徑,D 為磨球直徑,v 為砂磨機轉速,ρ 為磨球密度。

根據上述公式,在(a)6.0m/s(b)7.5m/s 和(c)9.0m/s 轉速的條件下將分散效能R 與磨球粒徑的關系曲線做出,然后將實驗中實測的數據放入圖中,見圖5。

圖5 各種轉速條件下研磨效率與磨球直徑相關性(a)6.0 m/s (b)7.5 m/s (c)9.0m/s

本次實驗的數據與=800Pa 的曲線在各轉速條件一致性均較好,故推定本次實驗所使用的粉體的粉碎強度為800Pa。

根據上述結果,對于本次實驗所選粉體顆粒最適合磨球直徑為0.08~0.10mm,此時砂磨機分散效率可以達到最佳。

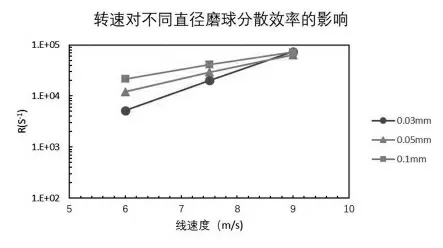

此外,線速度提升對于小粒徑磨球分散效率提升效果更明顯(見圖6)。

圖6 轉速提升對不同粒徑磨球分散效率的影響

4 小結

(1)砂磨機運行時的流速上限由磨球沉沒速度決定,磨球較小時可使用的流速上限較低。

(2)本實驗中所用鈦酸鋇粉體的研磨強度約800Pa,根據研磨目標適合的磨球為0.08~0.10mm。