醫用重離子加速器用陶瓷真空室內表面導電層的實現研究

程航,李彩娟,王峰,萬耿民,付蓉,薛延剛

(1.蘭州工業學院電氣工程學院,蘭州 710030;2.甘肅恒星特種陶瓷有限公司,平涼 744000)

1 前言

A-95 陶瓷材料具有不導磁、較高的機械強度以及與金屬材料封接后有較高的抗拉強度、較低的真空漏率、極好的穩定性[1]等優點,已廣泛應用于重離子加速器等特殊設備或裝置上。

陶瓷真空室是重離子加速器傳輸能量的通道,其內表面應有較小的電阻,因此,陶瓷真空室內表面要有一薄層導電層,這樣可以降低對電荷的阻礙,減少能量的損耗,提高能量傳輸的效率。目前,導電層多采用真空鍍膜或噴涂的方法獲得。但是,對徑向尺寸小、軸向尺寸大的陶瓷真空室,或者截面不規則的陶瓷真空室,真空鍍膜或噴涂等方法變得困難(無法延伸、厚度不均勻、結合力差等),甚至無法實現。

2 內表面導電材料

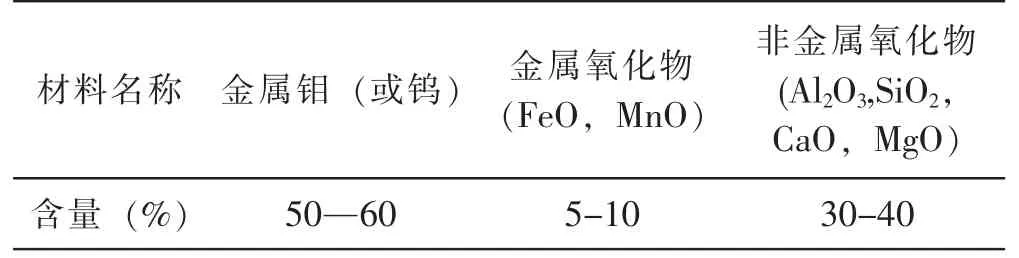

在陶瓷表面固化導電層,要滿足兩個方面的要求:導電層本身的性能要求;導電層與陶瓷結合必須牢固的要求。陶瓷真空室所用材料為A-95 陶瓷材料,屬于固相燒結陶瓷,其微觀組織中玻璃相含量很少,溫度較低時,復合材料很難與A-95 陶瓷形成共熔體(即液相)并遷移到陶瓷內部,無法牢固結合,同時,陶瓷還要經歷金屬化、飾釉、釬焊等高溫過程。基于以上情況,陶瓷真空室內表面導電復合材料中的導電成分選用耐高溫且經濟實惠的鉬(或鎢)材料,其余組分為與A-95 陶瓷材料相近的陶瓷粉,以及能與陶瓷組分及復合材料中的氧化物形成高溫流動性較好的錳玻璃的氧化錳。這些氧化物成分的含量比較陶瓷金屬化配方中的含量要多,保證形成足夠多的玻璃相,一方面相互遷移,提高結合強度,另一方面能夠較多的包裹表面的金屬(鉬和鎢)顆粒使其形成具有一定電阻值的導電層。為了防止使用過程中由于熱膨脹引起的材料收縮不一致而導致導電層脫落,因此,配方時要考慮復合導電層與A-95 陶瓷材料熱膨脹相近或一致。金屬含量依據導電層電阻值確定。這樣,在多次研究和試驗的基礎上,得出陶瓷真空室內表面導電層材料的成分。如表1 所示。

表1 陶瓷真空內表面層導電材料成分

3 工藝流程

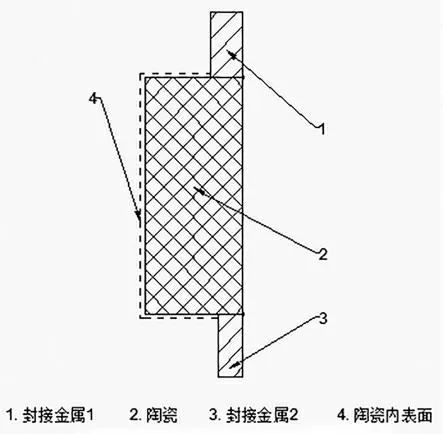

陶瓷內表面及其內表面關系示意圖如圖1 所示。導電層如何能牢固的和陶瓷真空室內表面結為一體,并經受各種高溫、機械、電氣的作用,保證重離子加速器正常工作,在導電層材料研究清楚的情況下,工藝十分重要。

圖1 陶瓷真空表面剖面示意圖

陶瓷表面金屬化在工藝上有化學鍍(浸漬法)、真空鍍膜法、PVD(物理蒸鍍法)[2]等,實踐證明,對于陶瓷真空室這種異形結構的內表面,采取上述辦法,都不可行。在充分研究陶瓷和導電材料性能的情況下,通過多次實踐探索,陶瓷內表面和導電材料牢固結合的工藝流程如圖2 所示。

圖2 陶瓷真空室內表面導電層固化工藝流程

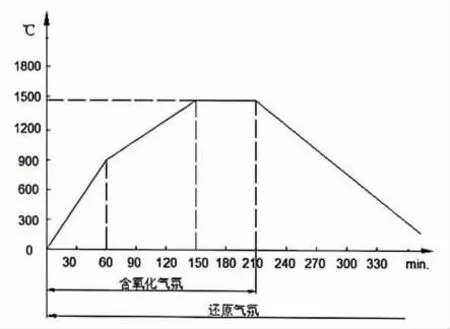

將導電復合材料按一定比例配方研磨后做成膏狀,冷敷在陶瓷真空室內表面,放入紅外干燥箱中烘干后,在1450℃以上的溫度下進行焙燒。焙燒溫度曲線如圖3所示。需要注意的是,50%左右的粒度在10-15μm 為宜,膏狀材料細度可用粒度測量儀進行檢測并控制;進行冷覆的工件需清洗干凈,表面既不能有油污,又不能有吸附的粉塵顆粒,清洗時宜在超聲波設備中進行;涂覆厚度控制在16-20μm 之間。采用不同的燒結氣氛可以改善陶瓷的組織結構和物理力學性能[3],由于導電層的特殊要求,總體需要在強還原氣氛中焙燒,但是在某溫度區間需要有一定的氧化氣氛。焙燒開始時就可以通入濕氫,到保溫結束后必須停止通濕氫,也就是說再不能有氧化氣氛,否則,高溫金屬表面會全部氧化,電阻很大或失去導電性。

圖3 負荷導電材料焙燒工藝曲線

4 結語

經過反復研究和實踐探索,總結出了陶瓷真空室內表面固化金屬導電層的辦法。按照該辦法制造的產品已交付用戶,試驗和使用結果表明,該辦法是切實可行的。