頂驅(qū)背鉗緩沖系統(tǒng)造成保護接頭過快磨損分析

黃建國

(中國石油集團長城鉆探工程有限公司頂驅(qū)技術分公司,北京 100101)

0 引言

頂驅(qū)驅(qū)動鉆井裝置(簡稱頂驅(qū))是石油工業(yè)鉆井作業(yè)中,實現(xiàn)安全、高效施工的重要設備,發(fā)展歷經(jīng)引進、吸收、國產(chǎn)化的環(huán)節(jié),國內(nèi)主要廠家的產(chǎn)品已經(jīng)占據(jù)了國內(nèi)大部分市場份額。頂驅(qū)在鉆井現(xiàn)場的唯一性,決定著頂驅(qū)停機時間會嚴重影響整個鉆井工程的作業(yè)時效;頂驅(qū)保護接頭(也稱轉(zhuǎn)移接頭)屬于現(xiàn)場的消耗件,更換保護接頭造成的停機時間占總停機時間的比例高達60%以上,且保護接頭的成本占頂驅(qū)運營成本的較高比例。全面系統(tǒng)地分析保護接頭過快磨損原因,有效延長保護接頭的使用壽命,對保障鉆井作業(yè)時效非常重要。縱覽現(xiàn)場實例和相關技術文獻,保護接頭過快磨損原因的分析存在一個重要盲區(qū),幾乎沒有人員將背鉗緩沖系統(tǒng)與保護接頭過快磨損聯(lián)系起來,背鉗緩沖機構(gòu)對保護接頭的保護功能被忽略。

1 保護接頭過快磨損的主要原因

保護接頭是頂驅(qū)設備與鉆具之間,用來保護頂驅(qū)下部防噴器絲扣,進行絲扣扣型轉(zhuǎn)換和連接的過渡接頭。保護接頭上端絲扣連接在下部防噴器下端,上端絲扣根據(jù)下部防噴器下端扣型分為公扣和母扣兩種;下端均為公扣,與鉆具連接,下端絲扣會長期進行上、卸扣作業(yè)(圖1)。絲扣磨損失效主要是指保護接頭下端絲扣的損壞不能再繼續(xù)使用。保護接頭的加工材料一般為40CrMnMo,石油鉆機現(xiàn)場用得最多的保護接頭扣型為6-5/8″REG P×4-1/2″IF P(俗稱631×411 雙公接頭,圖2)和6-5/8″REG B×4-1/2″IF P(俗稱630×411 公母接頭,圖3)。

圖1 上下防噴器與保護接頭

圖2 631×411 接頭

圖3 630×411 接頭

保護接頭過快磨損的鉆井現(xiàn)場,有時1 個月的作業(yè)時間,需要更換4~5 只保護接頭,停機時間達4~10 h,既嚴重影響到生產(chǎn)時效,也增加了運營成本。現(xiàn)場技術人員和目前發(fā)表的相關技術文獻普遍分析的磨損過快的主要原因有:①保護接頭的材料不合格;②保護接頭加工質(zhì)量不合格,包括扣型加工、熱處理、同軸度等;③司鉆上、卸扣操作不熟練或過猛;④上扣時絲扣油涂抹不達標;⑤頂驅(qū)平衡系統(tǒng)(立柱上跳功能)工作不正常,如不上跳或行程不夠;⑥鉆具扣型磨損嚴重。這些成因分析忽略了頂驅(qū)背鉗緩沖系統(tǒng)功能不正常,會造成保護接頭過快磨損這個原因。

2 主流背鉗緩沖系統(tǒng)類型及工作原理

背鉗系統(tǒng)包括背鉗夾緊和緩沖系統(tǒng)兩大部分,其功能為導入、扶正鉆具,夾緊鉆具(或保護接頭、下部防噴器等)進行上、卸扣。背鉗上、卸扣功能是頂驅(qū)使用最頻繁的功能之一,使鉆具的上、卸扣作業(yè)環(huán)境更加安全,降低了工人的勞動強度,提高了工作效率。背鉗緩沖系統(tǒng)設計原理,直接關系著背鉗的功能發(fā)揮,也是背鉗系統(tǒng)是否完善的標志。但在國內(nèi)外主流頂驅(qū)的技術手冊中沒有直接講解背鉗緩沖系統(tǒng)功能對接頭絲扣的保護作用。

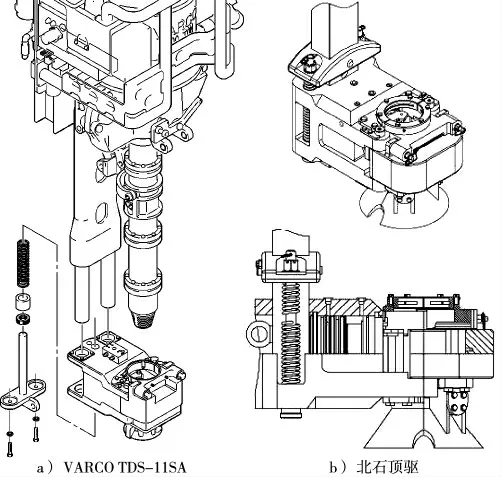

設計時,為背鉗緩沖系統(tǒng)卸除保護接頭與鉆具間的連結(jié),保留了至少6 cm 的空間距離,允許頂驅(qū)本體與背鉗之間產(chǎn)生相對位移,用于釋放保護接頭與鉆具間軸向摩擦力。該設計能有效地克服頂驅(qū)保護接頭與鉆具間上、卸扣時,絲扣間摩擦力產(chǎn)生的軸向能量沖擊,極大減少了保護接頭絲扣的磨損,延長了使用壽命。目前全球石油行業(yè)主流頂驅(qū)背鉗緩沖系統(tǒng)大致分為3種類型:①液壓緩沖系統(tǒng),以頂驅(qū)TESCO 為代表;②彈簧緩沖系統(tǒng),以頂驅(qū)VARCO、國產(chǎn)北石、國產(chǎn)天意Ⅱ型為代表;③碟形彈簧緩沖系統(tǒng),以國產(chǎn)式天意I 型為代表。3 類緩沖系統(tǒng)結(jié)構(gòu)不同,性能和使用效果也不相同。

2.1 液壓緩沖系統(tǒng)

TESCO 品牌的頂驅(qū)是采用液壓背鉗緩沖系統(tǒng)的代表,該系統(tǒng)由緩沖液壓缸和蓄能器為主要構(gòu)成部件,依靠蓄能器對液壓油的迅速存儲,實現(xiàn)緩沖液壓缸在一定范圍內(nèi)快速伸縮,從而起到緩沖作用(圖4)。GRABBER LIFT 液壓缸,是TESCO 頂驅(qū)背鉗緩沖系統(tǒng)的執(zhí)行機構(gòu),為1 個雙桿液壓缸;背鉗緩沖系統(tǒng)上端桿(MEMORY SIDE)安裝于頂驅(qū)旋轉(zhuǎn)頭,屬于固定端,上液壓腔正常工作狀態(tài)只與充氮壓強2000 PSI(13.8 MPa)蓄能器相連通;中間液壓腔只與2 只充氮壓強600 PSI(4.1 MPa)蓄能器相連通;下端桿(WORKING SIDE)與背鉗系統(tǒng)相連結(jié),液壓腔管路處于阻斷狀態(tài),其浮動距離可以達7 英寸(17.8 cm)。當對保護接頭、防噴器進行上扣操作時,背鉗向上移動,對2 只600 PSI(4.1 MPa)氮氣蓄能器充壓;卸扣操作時,背鉗向下移,對壓強為2000 PSI(13.8 MPa)氮氣蓄能器充壓。

圖4 TESCO 背鉗液壓緩沖系統(tǒng)

液壓緩沖方式的主要優(yōu)點有:①緩沖距離大,蓄能器的容量是決定背鉗緩沖距離長短的關鍵,可以達到7 英寸;②受力較均勻平穩(wěn),保持緩沖系統(tǒng)中力的傳遞均勻,不會因為傳遞而產(chǎn)生局部變形或卡頓;③能量轉(zhuǎn)化平穩(wěn),內(nèi)能變化相對較少,由于液體的緩沖作用較好,能量由動能逐步轉(zhuǎn)化成液體勢能,在這個過程中產(chǎn)生熱量較少主要是由金屬形變產(chǎn)生。這種緩沖方式的主要缺點:部件較多,維修復雜,相關部件的維護要求較高。

2.2 壓縮彈簧緩沖系統(tǒng)

整個背鉗通過彈簧坐落在扭矩管下部的底板上,背鉗系統(tǒng)在上下方向處于懸浮狀態(tài),上下移動距離在8~10 cm,以彈簧為緩沖對象,主要靠彈簧彈力緩沖上、卸扣位移帶來的軸向能量(圖5)。當對保護接頭、上防噴器、下防噴器進行上扣時,背鉗會上升,釋放彈簧被壓縮的勢能,減少絲扣間的摩擦擠壓;當進行卸扣時,背鉗向下移動,吸收絲扣間的摩擦軸向推力,增加彈簧勢能,在背鉗夾緊功能釋放后,彈簧會自動釋放絲扣間卸扣增加的勢能,復位到背鉗系統(tǒng)重力產(chǎn)生的勢能狀態(tài)。

圖5 彈簧背鉗緩沖系統(tǒng)

壓縮彈簧緩沖方式的主要優(yōu)點有:①結(jié)構(gòu)簡單,部件少,成本低,選用彈簧緩沖系統(tǒng)的頂驅(qū)品牌最多,如VARCO、CANRIG和國產(chǎn)北石、天意、景宏等頂驅(qū)品牌;②故障易于發(fā)現(xiàn)和判斷,維修方便周期短。這種緩沖方式的主要缺點:彈簧容易發(fā)生局部變形和老化變形。

2.3 碟形彈簧緩沖系統(tǒng)

碟形彈簧背鉗緩沖系統(tǒng)是以疊加的金屬波片(俗稱碟形彈簧)為緩沖對象,用碟形彈簧替代了壓縮彈簧,依靠波片的變形量來起緩沖作用,工作原理跟壓縮彈簧類似,設計的緩沖移動距離約為6 cm(圖6)。當對保護接頭、上防噴器、下防噴器進行上扣時,背鉗會上升,釋放碟形彈簧被壓縮的勢能,減少絲扣間的摩擦擠壓;當進行卸扣時,背鉗向下移動,吸收絲扣間的摩擦軸向推力,碟形彈簧儲存更多的勢能,在背鉗夾緊功能釋放后,碟形彈簧會自動釋放絲扣間卸扣增加的勢能,復位到背鉗系統(tǒng)重力產(chǎn)生的勢能狀態(tài)。

圖6 國產(chǎn)天意頂驅(qū)老式碟形彈簧背鉗緩沖系統(tǒng)

碟形彈簧緩沖方式的主要優(yōu)點有:成本低廉,拆裝簡單快捷。這種緩沖方式的主要缺點:①相對最容易變型損壞;②緩沖距離短;③轉(zhuǎn)化生熱最多;④安全性較低。使用這種緩沖結(jié)構(gòu)的主要有天意品牌的老式炮筒型背鉗。

從背鉗緩沖系統(tǒng)的原理不難看出:液壓緩沖系統(tǒng)性能最好也最復雜;壓縮彈簧系統(tǒng)最可靠;碟形彈簧系統(tǒng)效果相對較差。

3 背鉗緩沖系統(tǒng)在上、卸扣中的保護作用

3.1 鉆具與保護接頭上扣流程分析

各廠家頂驅(qū)技術手冊中對鉆具與保護接頭進行上扣作業(yè),要求司鉆首先操作打開頂驅(qū)的旋扣功能,下放頂驅(qū),保護接頭進入鉆具上端扣內(nèi)直到扣旋功能結(jié)束(旋轉(zhuǎn)扭矩約為5000 英尺·磅(6779.1 N·m)),停放頂驅(qū),用背鉗夾緊鉆具上端部,再用頂驅(qū)緊扣功能上緊保護接頭與鉆具連結(jié)處,最后松開背鉗夾緊系統(tǒng),上扣作業(yè)完成。以國產(chǎn)北石頂驅(qū)操作手冊作業(yè)流程為例,如圖7 所示。在整個鉆具上扣過程中,背鉗系統(tǒng)與頂驅(qū)本體基本沒有出現(xiàn)相對位移情況,背鉗緩沖系統(tǒng)在作業(yè)流程是基本不起作用的。

3.2 安裝保護接頭上扣流程分析

從各廠家頂驅(qū)技術手冊中對安裝保護接頭(包括上、下部防噴器)進行上扣作業(yè)程序可知,先人工手動方式將保護接頭旋扣進下防噴器中,直到手動無法再直接上扣,提升背鉗系統(tǒng)至保護接頭處,并使用夾緊功能夾緊保護接頭,先后使用旋扣、緊扣功能,緊扣至設定扭矩,最后松開并下放背鉗到最低位。以VARCO用戶手冊標準作業(yè)流程為例,如圖8 所示。

圖8 VARCO 頂驅(qū)安裝保護接頭操作手冊

手冊中文翻譯為:

安裝保護接頭

1.手動方式將要更換的保護接頭上扣到下部防噴器內(nèi):

a.提升背鉗液缸直至下防噴器到達喇叭口下部(需要用輔助提升裝置)。

b.下降背鉗液缸直至背鉗固定孔與扭矩管的孔在同一水平線上。

c.插入背鉗的固定銷。

2.選擇“扭矩”模式,按下背鉗按鈕并保持住,直到背鉗液缸夾緊在保護接頭上。

3.開關打開“正向”位置,選擇“旋扣”模式轉(zhuǎn)動主軸,直到保護接頭臺肩接觸到下防噴器,選擇“緊扣”模式緊扣到設定的扭矩。

4.松開背鉗按鈕釋放背鉗夾緊液缸,將整個背鉗下降到最低位置。

5.按鎖緊工具要求的安裝程序,將鎖緊工具安裝到正確位置上。

在保護接頭上扣作業(yè)程序中,有一些特殊的技術細節(jié)沒有具體進行說明。當手動旋扣后,保護接頭與下部防噴器之間的扣仍有2 cm 左右的距離需要上緊,此后的操作是將背鉗系統(tǒng)上移并夾緊保護接頭,再進行旋扣、緊扣的過程,背鉗系統(tǒng)與頂驅(qū)本體之間產(chǎn)生了2 cm 左右的相對位移。換言之,在上扣過程中,頂驅(qū)本體是不能向下移動的,而是背鉗系統(tǒng)向上移動了這個2 cm 左右的距離,背鉗緩沖系統(tǒng)在保護接頭上扣作業(yè)流程中發(fā)揮了緩沖作用,否則在上扣作業(yè)過程中就會出現(xiàn)“擠扣”造成保護接頭或防噴器絲扣的損壞。

3.3 拆卸保護接頭卸扣流程分析

拆卸保護接頭進行卸扣作業(yè)過程中,保護接頭下端沒有與鉆具連結(jié),拆下保護接頭與下部防噴器之間的增扭法蘭,然后將背鉗系統(tǒng)提升至保護接頭位置,并夾緊保護接頭,啟動崩扣功能將扣卸開,再打到旋扣功能進行旋扣直到保護接頭從下防噴器中分開,最后下放背鉗系統(tǒng),松開夾緊功能取下保護接頭。以VARCO 用戶手冊標準操作流程為例,如圖9 所示。

圖9 VARCO 頂驅(qū)保護接頭拆卸操作手冊

手冊中文翻譯為:

拆卸保護接頭

在操作過程中,背鉗坐落在扭矩管底部彈簧座的彈簧上。下列步驟請參考4-13 部分內(nèi)容。

1.參考維修手冊鎖緊工具安裝和拆卸部分內(nèi)容,卸開保護接頭與下防噴器之間鎖緊工具的所有螺栓,松開接頭鎖緊工具。將整套鎖緊工具向下完全滑動到背鉗體上。

2.提升背鉗液缸直至背鉗固定孔與扭矩管下部的第1 個孔在同一水平線上,插入背鉗的固定銷。

3.選擇“扭矩”模式,按下背鉗按鈕并保持住,直到背鉗液缸夾緊在保護接頭上。

4.開關打開“反轉(zhuǎn)”位置,崩開保護接頭扣。

5.當扣崩開后,開關打開“旋扣”模式,讓主軸一直旋扣到保護接頭與下防噴器完全分離。拆出背鉗的固定銷,帶著保護接頭下降背鉗,保護接頭準備移除。

6.松開背鉗按鈕釋放背鉗夾緊功能,保護接頭被松開。

在上面卸扣作業(yè)程序中,仍有隱含的技術細節(jié)沒有進行說明,就是背鉗系統(tǒng)與頂驅(qū)本體之間仍然產(chǎn)生了相對位移。當保護接頭與下部防噴器完全退扣的時候,相對位移距離約在3~4 cm,這個過程中頂驅(qū)本體在平衡系統(tǒng)作用下可能向上移動,而同時背鉗也向下移動,所以這個3~4 cm 的距離可能是雙向移動的結(jié)果;頂驅(qū)本體是否上移,跟頂驅(qū)平衡系統(tǒng)的液壓壓力調(diào)整有關。如果在這個過程中背鉗緩沖系統(tǒng)工作不正常,仍會造成“擠扣”損壞絲扣或旋不出扣的情況。背鉗緩沖系統(tǒng)在拆卸下部防噴器和上部防噴器卸扣作業(yè)程序的作用,與保護接頭基本一樣。

3.4 鉆具與保護接頭卸扣流程分析

鉆具與保護接頭間卸扣作業(yè),該操作是鉆井現(xiàn)場頂驅(qū)最頻繁最主要的作業(yè)操作之一。鉆具坐穩(wěn)在鉆臺面轉(zhuǎn)盤卡瓦內(nèi),用背鉗系統(tǒng)夾緊鉆具接頭臺階位置,啟用背鉗崩扣功能將鉆具與保護接頭間的絲扣卸開,釋放背鉗夾緊功能松開背鉗,將頂驅(qū)從崩扣功能切換到旋扣功能狀態(tài),打開立柱上跳功能,頂驅(qū)旋扣狀態(tài)下本體會在平衡系統(tǒng)功能(如立柱上跳)作用下緩緩向上移動,直到保護接頭從鉆具母扣旋扣出來,卸扣作業(yè)程序結(jié)束。以國產(chǎn)北石頂驅(qū)操作手冊標準卸扣作業(yè)流程為例,如圖10 所示。

圖10 國產(chǎn)北石頂驅(qū)鉆具卸扣操作手冊

從上述作業(yè)流程中可以看出,在鉆具與保護接頭卸扣過程中背鉗與頂驅(qū)本體之間沒有相對位移出現(xiàn),背鉗緩沖功能沒有啟動;但仔細分析這個過程時就會發(fā)現(xiàn),實際并非如此。由于司鉆在操作崩扣作業(yè)時,并不可能在崩扣功能將絲扣卸開的瞬間,在絲扣間摩擦力轉(zhuǎn)換為軸向推力的時候,恰到好處地松開了背鉗,使背鉗和頂驅(qū)本體一起在軸向推力和平衡系統(tǒng)的共同作用向上移動。由于這個時間差,使絲扣摩擦力轉(zhuǎn)換成的軸向推力作用于背鉗系統(tǒng),背鉗與頂驅(qū)本體之間必然產(chǎn)生相對位移的趨勢,時間差越大絲扣間的摩擦力越大,扣間擠壓越嚴重,絲扣磨損越快。正是因為有背鉗緩沖系統(tǒng)的存在,背鉗與頂驅(qū)本體間的相對位移趨勢得到了有效釋放,消除了絲扣間的擠壓。這個過程中,背鉗因夾緊鉆具,與鉆具保持不動為固定端,頂驅(qū)本體為移動端。

4 背鉗系統(tǒng)使用注意事項及操作流程的優(yōu)化

鉆井現(xiàn)場各型頂驅(qū)的上、卸扣操作流程基本一樣,沒有大的區(qū)別,但3 種不同結(jié)構(gòu)的背鉗緩沖系統(tǒng),對頂驅(qū)設備平衡系統(tǒng)的具體技術參數(shù)設置和司鉆操作技巧方面會有所區(qū)別,不完全相同。設置不當或操作不當可能會導致頂驅(qū)人為的破壞,也包括保護接頭的過快磨損。結(jié)合現(xiàn)場多年使用經(jīng)驗,對采用以上3 種主流背鉗緩沖結(jié)構(gòu)的頂驅(qū),提出以下需要特別注意的使用事項和操作優(yōu)化建議,以供參考。

4.1 液壓緩沖背鉗系統(tǒng)的現(xiàn)場運行注意事項

TESCO 廠家的液壓和電動頂驅(qū)均采用液壓緩沖系統(tǒng),與其他頂驅(qū)在上、卸扣的操作流程上有顯著的不同點,即沒有設計單獨的立柱上跳功能,司鉆在卸扣時也不會單獨進行立柱上跳功能的操作,而是讓頂驅(qū)的平衡系統(tǒng)和背鉗緩沖系統(tǒng)共同根據(jù)設置,自動吸收卸扣作業(yè)中絲扣間摩擦產(chǎn)生的沖擊能量。因此,特別提醒現(xiàn)場頂驅(qū)工程師在安裝調(diào)試頂驅(qū)平衡系統(tǒng)時,一定注意要將頂驅(qū)連同大鉤的重量全部平衡掉,而且需要將大鉤調(diào)離游車接觸面1~1.5 英寸(2.5~3.8 cm),使大鉤和頂驅(qū)一直處于平衡系統(tǒng)的懸浮狀態(tài)之下,只有在接上鉆具的情況下,才會被向下拉至游車提梁接觸面上(圖11)。另一個注意事宜,背鉗緩沖系統(tǒng)雙桿液壓缸的3 個液壓腔在安裝調(diào)試好后,并不直接與液壓系統(tǒng)相通,只靠3 只氮氣蓄能器進行工作,屬于非在線式工作方式;由于氮氣或液壓密封都不可能做到理論上的無泄漏,所以必須定期對緩沖系統(tǒng)蓄能器進行檢查充壓,廠家建議每月檢查,根據(jù)多年的現(xiàn)場經(jīng)驗,最好每周進行檢查,及時調(diào)整壓力,能有效延緩接頭與鉆具絲扣的磨損。

圖11 TESCO 頂驅(qū)大鉤與游車懸浮標準距離

4.2 壓縮彈簧和碟形彈簧式背鉗緩沖系統(tǒng)操作流程優(yōu)化建議

使用壓縮彈簧背鉗緩沖的頂驅(qū)品牌最多,VARCO、CANRIG、北石、景宏、天意型Ⅱ等都采用此種結(jié)構(gòu),天意I 型采用碟形彈簧結(jié)構(gòu),采用彈簧緩沖結(jié)構(gòu)的各品牌頂驅(qū)上、卸扣操作流程基本相同,幾乎沒有區(qū)別。各品牌在上扣操作流程中,都很完善,對平衡系統(tǒng)和背針緩沖系統(tǒng)的功能都進行了正確使用,而且平衡系統(tǒng)都是在線運行模式。在進行鉆具與保護接頭卸扣操作流程時,原技術文件中用立柱鉆進第(9)(10)步驟:當絲扣卸開后,將頂驅(qū)從“扭矩”(TORQUE)模式切換到“旋扣”(SPIN)模式,釋放背鉗夾緊功能,接著啟動立柱上跳功能,再提升頂驅(qū)將保護接頭從鉆具中卸出。

以上技術文件關于卸扣操作流程第(9)(10)步驟有需要進行優(yōu)化的地方。原技術文件第(9)步要求在沒有啟動立柱上跳功能情況下先釋放背鉗夾緊功能,由于在松開背鉗期間,頂驅(qū)主軸一直處于卸扣的旋轉(zhuǎn)狀態(tài),絲扣之間一直存在的軸向推力,將會被從平衡系統(tǒng)和背鉗緩沖系統(tǒng)雙重吸收,變成平衡系統(tǒng)獨立吸收;而這個時候立柱上跳功能還沒有啟動,無法主動吸收背鉗緩沖系統(tǒng)退出后增加的軸向能量。所以建議優(yōu)化操作流程,優(yōu)先啟動立柱上跳功能,再釋放背鉗夾緊功能,使平衡系統(tǒng)提前做好背鉗緩沖系統(tǒng)退出后更多吸收軸向能量的準備。更有利于延長保護接頭絲扣的使用周期。

建議優(yōu)化后的第(9)(10)步驟如下:①第(9)步驟將模式開關打到“TORQUE”位置,當扣松開后,松開模式開關,使開關自動彈回到“SPIN”位置,自動旋扣;②第(10)步驟將立根上跳開關打到“ON”(如果有該項功能),再松開背鉗按鈕,小幅提升游車直到頂驅(qū)保護接頭從鉆具中卸出。

5 結(jié)語

通過本文對各型背鉗緩沖系統(tǒng)工作原理和工作情況的分析,消除頂驅(qū)使用者和現(xiàn)場工程師對背鉗緩沖系統(tǒng)功能上的認識誤區(qū),理解緩沖系統(tǒng)對上、卸扣中對絲扣的保護過程,認識到背鉗緩沖系統(tǒng)的功能不正常會造成保護接頭的過度磨損,加強對背鉗緩沖系統(tǒng)的使用和維護,有效保護和延長接頭的使用壽命,提高鉆井時效,降低頂驅(qū)的運行成本,實現(xiàn)頂驅(qū)設備的良好運營。