非接觸式機械密封間隙控制方法及模型研究

周 濤,占宇頡,史偉清

(江蘇大學,江蘇鎮(zhèn)江 212000)

0 引言

由于非接觸式機械密封在運行過程中動靜環(huán)處于不接觸狀態(tài),具有著端面摩擦磨損小、溫升小、使用壽命長等特點,因此在石化、電力、航空航天等工業(yè)領域有著廣泛應用。其工作原理是通過動(或靜)環(huán)端面微造型動壓槽形成的動壓效應使?jié)櫥ら_啟力增大而保持密封面的非接觸,同時通過泵送槽的泵送作用達到減小甚至阻止泄漏的效果。但在非接觸式機械密封的實際應用中,常因工況波動、軸系振動等多種因素的影響而導致密封端面間隙的不穩(wěn)定,可能出現(xiàn)端面流體潤滑失效、泄漏增大甚至密封環(huán)碰磨損壞等問題。對此,已引起相關專家學者的重視和研究。有文獻指出[1],早在20 世紀80年代已經有學者對非接觸式密封的動力學響應做出研究,發(fā)展至今已經設計出許多新型的密封結構,取得大量的相關理論成果,但在動力學響應領域,學者在研究時大多考慮單一因素對密封結構的影響,沒有考慮多種因素耦合帶來的影響,因此在面對一些復雜多變的運行工況,這些研究成果難以適用。

綜上所述,目前尚缺乏針對非接觸機械密封端面間隙主動控制方法、途徑等方面的研究,故本文擬針對非接觸機械密封端面間隙不穩(wěn)定問題,基于電磁吸附原理,提出動靜環(huán)間隙液膜厚度主動控制方案,將電磁力引入密封環(huán)受力體系中,通過改變電流調節(jié)電磁力大小,消除潤滑膜壓力變化帶來的影響,實現(xiàn)密封動靜環(huán)間隙的穩(wěn)定及可控。在非接觸機械密封結構基礎上,設計密封間隙控制輔助裝置。采用ANSYS 軟件建立密封間隙液膜內流場數值計算模型并進行仿真計算,結合電磁力計算等對密封環(huán)進行受力分析,研究密封間隙與電磁線圈電流的關系并獲得相應的計算模型,為密封間隙的主動控制提供參考依據。

1 密封間隙主動控制系統(tǒng)設計

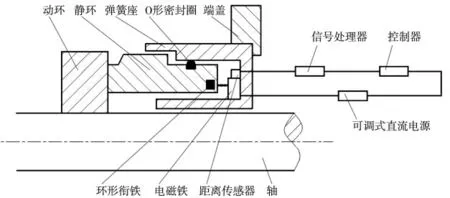

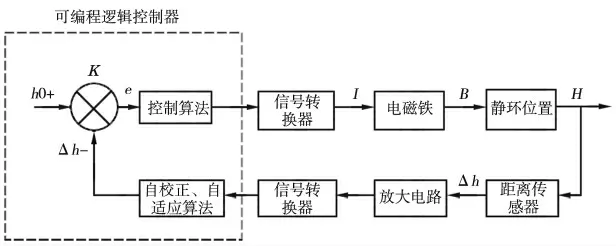

基于磁性吸附原理的非接觸式機械密封間隙控制系統(tǒng)如圖1 所示,由環(huán)形銜鐵、電磁鐵、距離傳感器、信號處理器、控制器、可調直流電源及機械密封組件組成。該密封的靜環(huán)為補償環(huán),動環(huán)端面開設動壓槽,在密封端面運轉中產生動壓效應,使動靜環(huán)分離達到非接觸目的。輔助控制系統(tǒng)主要對靜環(huán)的軸向位移進行控制,可以避免輔助控制系統(tǒng)元件受密封介質的溫度、壓力、腐蝕性等的影響。密封間隙控制系統(tǒng)如圖2 所示。

圖1 基于磁性吸附的非接觸式機械密封控制系統(tǒng)

圖2 密封間隙控制系統(tǒng)

環(huán)形銜鐵安裝在靜環(huán)內,在靜環(huán)和電磁鐵間安裝彈簧,靜環(huán)與彈簧座間由O 形圈密封。電磁鐵固定于彈簧座上,可為一個或多個,且與靜環(huán)相隔適當距離。環(huán)形銜鐵為電磁性材料,在電磁鐵通電時與電磁鐵產生相互吸引力,以使機械密封運行時在電磁力、彈簧彈力和端面流體作用力的共同作用下形成密封間隙。距離傳感器安裝于電磁鐵殼體上部,進行距離傳感器與靜環(huán)端面之間間距的測量。距離傳感器測出自身與靜環(huán)端面的距離h,信號處理器根據預設定的h0(未接通電源時傳感器與靜環(huán)的距離)算出動、靜環(huán)端面的間隙Δh。控制器接收信號處理器運算得到的間隙大小Δh,采取PID 控制算法運算得出輸出調節(jié)信號,依據調節(jié)信號控制可調節(jié)直流電源輸出電流I,改變電磁鐵產生的電磁力大小,使靜環(huán)達到新的平衡位置,最終把密封端面間隙調節(jié)到預期大小。

電磁鐵在通電后產生磁場,在密封運轉中,距離傳感器定期測量動靜環(huán)間的間隙寬度,將間距信號通過放大、矯正后轉換成數字信號,并通過PLC 控制器將數字信號轉換成電流信號;再通過整流裝置改變電磁鐵電路中電流的方向和大小,從而改變磁場的方向和大小,以此控制電磁鐵與靜環(huán)上的環(huán)形銜鐵之間的吸引力和排斥力,借吸引力或排斥力來補償開啟力或閉合力的變化。

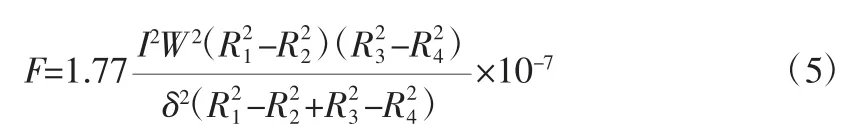

2 電磁鐵吸附力計算

電磁鐵的吸力是基于麥克斯韋基本方程推導出的,因此需假設磁感應強度B 沿磁極表面是均勻分布的,由此得到電磁吸力的基本計算公式為:

式中 F——電磁吸力,J/cm

B——磁感應強度,Wb/cm2

S——磁極表面總面積,cm2

η——磁導率,此處代入25 ℃液態(tài)水的磁導率,為1.25×10-8H/cm

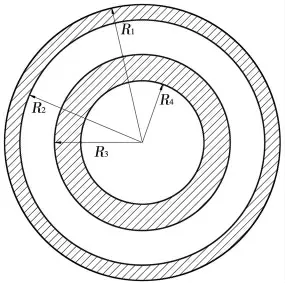

本文中電磁鐵和銜鐵均為圓環(huán)狀,如圖3 所示,根據該結構做出假設如下[2]:

圖3 電磁鐵和銜鐵斷面形狀

(1)不考慮漏磁帶來的影響。

(2)環(huán)形電磁鐵安裝軸不導磁,其磁導率按照空氣磁導率計算。由此建立了磁路等效模型如圖4 所示,得到磁通量計算式為:

圖4 磁路等效模型

其中,IW 為線圈產生的磁動勢;R1為鐵心磁阻;R2為銜鐵磁阻。

因為鐵心及銜鐵的磁導率相對空氣磁導率要大很多,此時只考慮氣隙磁導率的影響,即可以將式(2)簡化為:

其中,G0為氣隙磁導,計算式為:

由所建立的磁路等效模型,還可以得到電磁鐵吸力計算公式為:

3 液膜壓力的仿真計算和模型有效性驗證

3.1 幾何模型的建立

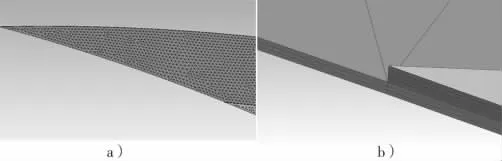

在動環(huán)低壓側開設N 個螺旋槽,動環(huán)端面呈中心對稱,因此取做為計算區(qū)域,如圖5 所示。在最終計算全周期液膜壓力時,將單周期壓力數值乘以N 即可得到結果。通過CeroE 建立端面密封模型,因為該模型的液膜部分在z 方向上的尺度為微米級,比x、y 方向上的尺度小很多,因此在隨后的ICEM 中進行網格劃分時,利用ICEM 自帶的網格拉伸功能建立完整的液膜模型。

圖5 單周期動環(huán)端面示意

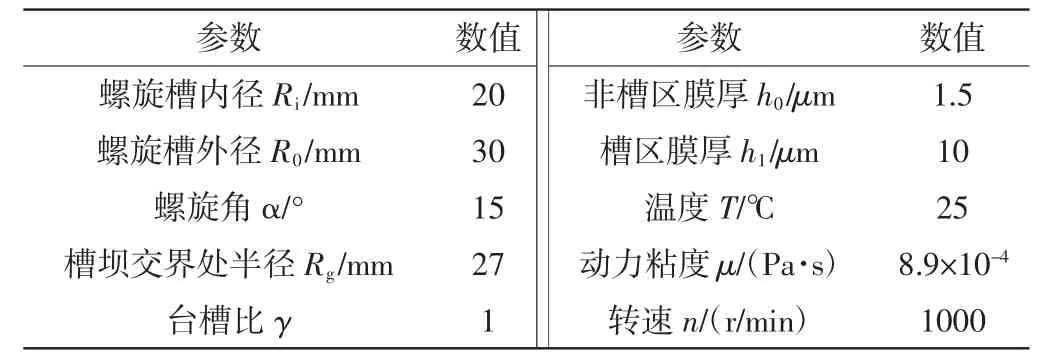

幾何參數和工況參數見表1。

表1 幾何及工況參數

3.2 數學模型

假設潤滑介質的流動是連續(xù)的且密度不變,當槽數趨向無窮多時,上述假設成立。根據窄槽理論[3],上述假設成立。進一步假設壓力沿槽區(qū)和壩區(qū)呈線性分布,通過求解在槽區(qū)和壩區(qū)建立的微分方程,可以得到壓力分布的表達式。

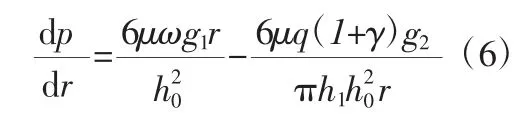

根據上述假設,在半徑r 處取一寬為dr 的圓環(huán),圓環(huán)上壓力增量為dp,則對于泵出式螺旋槽,dp 與dr有如下關系式[4]:

式中 p——螺旋槽液膜壓力

μ——黏度

ω——旋轉角速度

h0——非槽區(qū)膜厚

h1——槽區(qū)膜厚,h1=h0+hg,hg為槽深

g1,g2——螺旋槽系數

γ——臺槽比

q——泵送流量

H——非槽區(qū)膜厚與槽區(qū)膜厚比

α——螺旋線的螺旋角

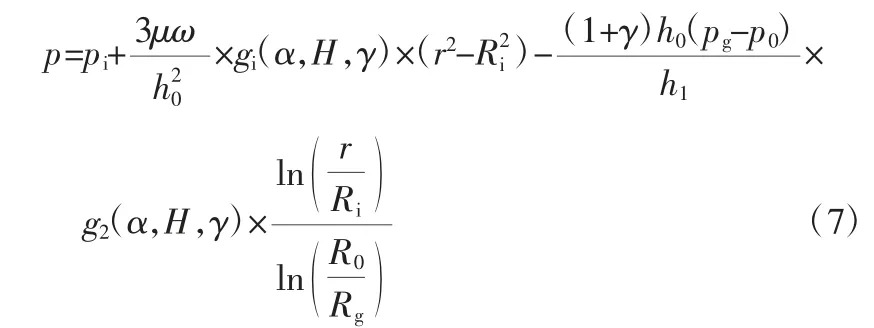

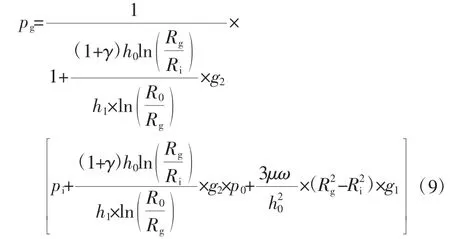

將式(6)從螺旋槽內徑到某端面位置進行積分,可得到槽區(qū)和壩區(qū)的壓力表達式[5]:

槽區(qū)壓力表達式:

壩區(qū)壓力表達式:

式中pg為槽壩交界處壓力,計算式為:

式中 pi——密封環(huán)內側介質壓力

p0——密封環(huán)外側介質壓力

Ri——密封環(huán)內徑

R0——密封環(huán)外徑

Rg——密封環(huán)槽壩交界半徑

3.3 網格劃分及邊界條件

采用Tri 三角形網格單元對垂直于z 軸的表面進行網格劃分,而液膜在z 方向的網格由網格拉伸命令生成,如圖6 所示。

圖6 密封端面部分網格及液膜處的網格拉伸

螺旋槽內液體隨著密封端面的旋轉而運動,槽區(qū)使用Moving Reference Frame,然后設定轉速,壩區(qū)其他設置保持默認。模型進出口端面分別采用壓力進口和壓力出口,其余兩側端面均采用interface[4],而槽區(qū)壩區(qū)交界處采用interior。

3.4 模型有效性驗證

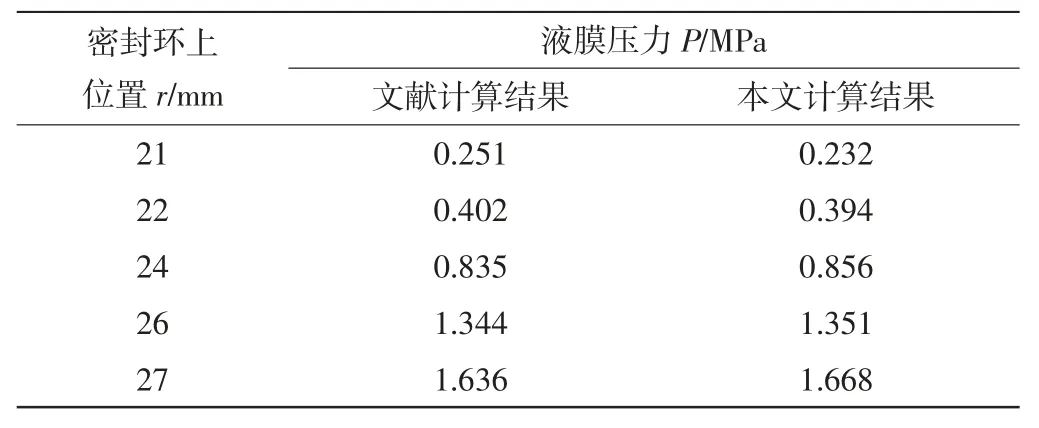

為驗證本文算法的有效性,采用本文計算方法對文獻[5]的研究對象進行計算,將計算結果同文獻[5]的計算結果進行對比(表2)。取膜厚為1.5 μm,邊界壓力為0 MPa,介質為室溫狀態(tài)下的水。

表2 計算結果與文獻[5]結果對比

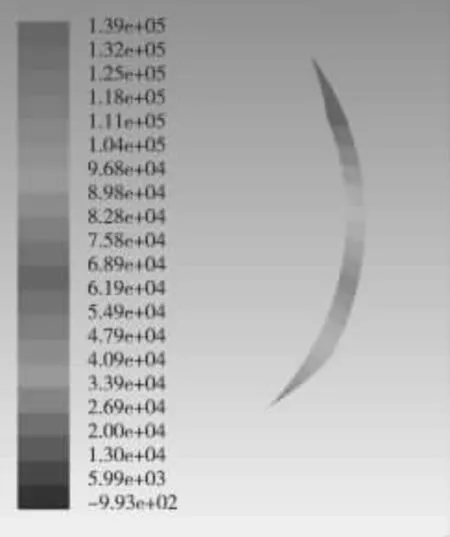

通過對比可以看出本文計算方法的計算結果與文獻結果相近,且變化趨勢一致,說明本文所使用的仿真方法具有較好的可靠性。槽區(qū)潤滑膜壓力計算結果如圖7 所示。

圖7 槽區(qū)液膜壓力云圖

4 間隙主動控制分析

4.1 控制方程的建立

對圖2 中的靜環(huán)進行受力分析,靜環(huán)受液膜壓力、彈簧彈力、大氣壓力和電磁力的影響。控制方程是在靜環(huán)受力平衡為基礎的條件下得出的,即:

將各項表達式代入得:

式中,k 為彈性系數,Δx0為裝置未工作時彈簧的初始形變量,S 為靜環(huán)周向面積,δ 為液膜厚度。

4.2 控制系統(tǒng)有效性分析

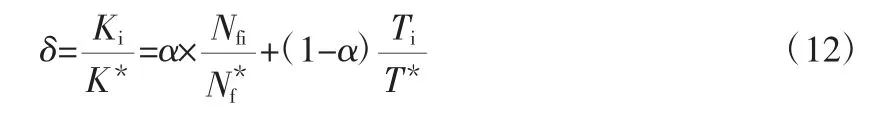

為了確定控制系統(tǒng)的有效性,引入敏感性參數作為判斷指標δ[6]。敏感性參數δ 的定義為:

式中,α 為控制量的權重參數,本文認為摩擦力矩與溫度權重相當,即α 取0.5;K*表示可控型密封在靜態(tài)平衡位置時的閾值;Ki表示可控型密封在時刻i 時的閾值;Nfi和Ti分別表示摩擦力矩、溫度在時刻i 的值和T*分別表示摩擦力矩、溫度在靜態(tài)平衡時的值。根據張國淵等的研究[6],利用電磁加載裝置進行主動控制的密封系統(tǒng)的敏感性參數的一般取值范圍為1≤δ≤3.19。在轉速變化的情況下,的值選取其在三種特定轉速(1500 r/min、5000 r/min、10 000 r/min)下的最大值[7],即1.9、1.1。代入式(12)得到所需的敏感性參數最大值為1.5,小于3.19,說明本文研究的密封系統(tǒng)可以達到主動控制的目的。

5 結論

本文提出非接觸式靜止式機械密封間隙主動控制的方法,設計相應的控制系統(tǒng),能夠實現(xiàn)密封間隙的有效控制且輔助控制元件不受密封介質的影響,同時,該方法及系統(tǒng)對于類似的間隙控制具有一定的參考價值。建立密封間隙主動控制的數學模型,結合工況變化分析,說明控制系統(tǒng)的有效性。