海上運輸管道柔性接頭內(nèi)部彈性體用膠料的配方設(shè)計

馬美琴,劉保權(quán),尹 婷,石臣剛,孫建幫

(衡橡科技股份有限公司,河北 衡水 053000)

隨著全球深海資源開發(fā)的進程不斷加快,海上油田勘探不斷向深海和遠海挺進,海洋浮式平臺的應用越來越廣泛[1]。海上管道運輸是從海底油井鋪設(shè)一條管道,將石油或天然氣從海底油井輸送到海上浮動生產(chǎn)平臺上來[2]。海上運輸管道由剛性管段和柔性接頭構(gòu)成,柔性接頭是其關(guān)鍵組件,而柔性接頭內(nèi)部彈性體是柔性接頭的重要構(gòu)成部分,能夠顯著提高運輸管道之間的運動力,可以適應運輸管道不同的連接方式并靈活轉(zhuǎn)動,同時具有高度抗壓性能,使石油或天然氣運輸更安全[3-4]。目前,我國還沒有成熟的海上運輸管道柔性接頭(以下簡稱柔性接頭)生產(chǎn)技術(shù)體系,因此開發(fā)力學性能、耐油性能、耐海水性能和耐老化性能優(yōu)異的柔性接頭內(nèi)部彈性體是重要的研究 課題。

本工作研究柔性接頭內(nèi)部彈性體用膠料的配方設(shè)計,采用多因子正交試驗法進行主體材料、補強填料、增塑劑、硫黃和促進劑對膠料性能影響的分析,以獲得柔性接頭內(nèi)部彈性體用膠料配方的優(yōu)化組合,使柔性接頭在壓力為38 MPa和溫度為-10~65 ℃的海水中擁有至少30年的使用壽命,這具有非常重要的意義。

1 配方主要組分選擇

1.1 主體材料

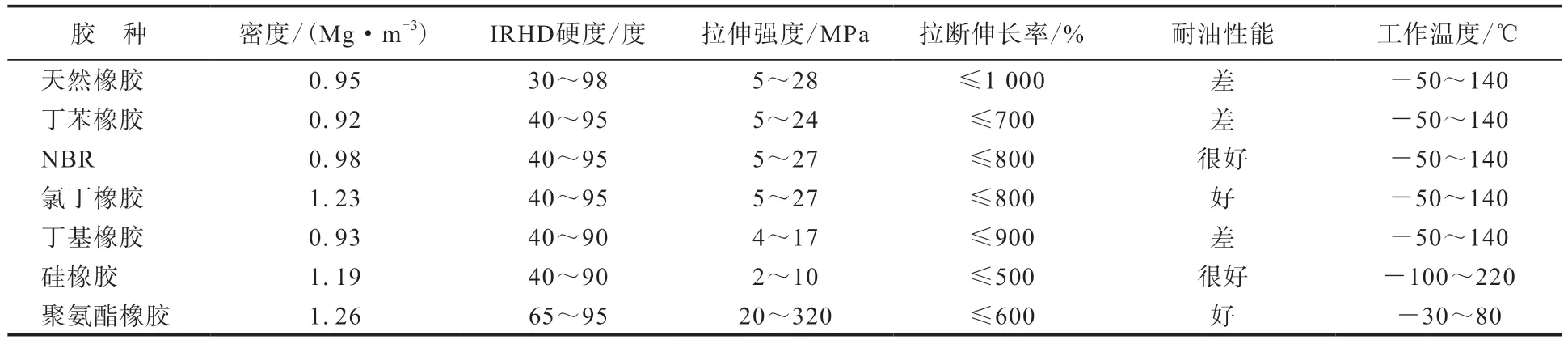

海洋溫度一般在-2~30 ℃,柔性接頭工作海域在約為20 m的深度。柔性接頭內(nèi)部彈性體需要采用耐油性較佳的膠種。部分膠種膠料的性能如表1所示。

表1 不同膠種膠料的性能Tab.1 Properties of different rubber compounds

硅橡膠的拉伸強度和撕裂強度等力學性能較低,在常溫下其力學性能不及大多數(shù)合成橡膠;聚氨酯橡膠的拉斷伸長率較低、密度較大、造價較高;NBR的耐油性能、耐磨性能、耐熱性能和粘合性能好,能很好地滿足柔性接頭的工作環(huán)境要 求[5]。因此,選用NBR作為主體材料。

1.2 補強填料

NBR在伸張狀態(tài)下的結(jié)晶能力較差,自身的補強性能較差,而柔性接頭內(nèi)部彈性體用膠料要求具有良好的拉伸性能、耐老化性能和耐油性能。鑒于炭黑N330具有優(yōu)異的補強性能,能賦予NBR膠料較好的拉伸性能、抗撕裂性能、耐磨性能、彈性和擠出性能,并能在膠料中良好分散;炭黑N550的粒子表面光滑,能賦予NBR膠料較好的延展性能、強度性能、耐磨性能、耐高溫性能、導熱性能,因此選用炭黑N330和N550作為補強 填料[6-7]。

另外炭黑作為補強填料使用,其用量對膠料性能影響很大,補強填料過少不能發(fā)揮補強作用,補強填料過多則影響膠料拉伸結(jié)晶,會導致膠料的性能下降,故應確定適合的炭黑用量。

1.3 增塑劑

因柔性接頭內(nèi)部彈性體要求具有高拉伸強度和拉斷伸長率,故其膠料的增塑劑用量應盡可能小。NBR為極性不飽和橡膠,NBR膠料一般采用酯類和芳烴油作為增塑劑,但NBR的耐寒性能較差,故采用酯類增塑劑較為適宜[8]。另外,液體NBR對NBR具有優(yōu)異的增塑作用,它與NBR有理想的互溶性,不易從NBR中析出,高溫下液體NBR也不易發(fā)生揮發(fā),因此選用己二酸二辛酯(DOA)和液體NBR作為增塑劑[9-11]。

1.4 硫化體系

硫化體系分為硫黃硫化體系、有效硫化體系和半有效硫化體系三大類,NBR常采用有效硫化體系(低硫高促硫化體系),由于硫黃在硫化反應中的交聯(lián)效率高,因此膠料的拉伸性能較好,且膠料長時間硫化后的性能更好。另需補充采用有利于提高膠料交聯(lián)密度、耐熱性能、抗硫化返原性能以及降低生熱的交聯(lián)助劑[12-14]。

促進劑可選用的品種有:適用于高溫快速硫化及厚制品硫化的次磺酰胺類促進劑CBS;硫化速度快、硫化曲線平坦、有利于提高膠料耐老化性的噻唑類促進劑MBTS;硫化溫度低、硫化速度快、可減小硫化劑用量,可提高膠料的交聯(lián)密度、物理性能和耐熱性能的秋蘭姆類促進劑TMTD;具有優(yōu)異的抗硫化還原性,用于有效和半有效硫化體系時提高膠料耐熱性能和耐老化性能的促進 劑DTDM[15]。

抗硫化返原劑選用抗硫化返原劑PK-900,當硫化返原發(fā)生時,它使得膠料產(chǎn)生熱穩(wěn)定好的 C—C交聯(lián)鍵以補償S—S鍵斷裂,使得硫化膠的交聯(lián)密度和物理性能保持不變。

2 實驗

2.1 原材料

NBR,牌號6240和6280,韓國朗盛公司產(chǎn)品;炭黑N330和N550,金能科技股份有限公司產(chǎn)品;液體NBR,衡水瑞恩橡塑科技有限公司產(chǎn)品;氧化鋅,高邑縣永昌鋅業(yè)有限責任公司產(chǎn)品;硬脂酸,豐益油脂科技(天津)有限公司產(chǎn)品;DOA,山東齊魯增塑劑股份有限公司產(chǎn)品;其余配合劑均為市售品。

2.2 主要儀器和設(shè)備

1 L密煉機,利拿機械(東莞)實業(yè)有限公司產(chǎn)品;XK-160型開煉機,青島業(yè)飛機械有限公司產(chǎn)品;MDR-2000型硫化儀和XLB400×400型平板硫化機,揚州市江都區(qū)開源試驗機械廠產(chǎn)品;SHT4305型微機控制電子萬能試驗機,美特斯工業(yè)系統(tǒng)(中國)有限公司產(chǎn)品;SY-401A型熱老化試驗箱,南通中良實驗儀器有限公司產(chǎn)品;GDJS-100型高低溫交變濕熱試驗箱,杭州冠名儀器設(shè)備有限公司產(chǎn)品。

2.3 試樣制備

膠料的一段混煉在密煉機中進行,密煉室初始溫度為90 ℃,轉(zhuǎn)子轉(zhuǎn)速為30 r·min-1,混煉工藝為:依次加入生膠、小料、炭黑、增塑劑并混煉均勻,在130 ℃下排膠,膠料在開煉機上薄通、打三角包3次并下片。膠料的二段混煉在開煉機上進行:將停放8 h的一段混煉膠在開煉機上包輥后,加入硫黃和促進劑,混煉均勻后薄通、打三角包3次并 下片。

將停放24 h的NBR混煉膠在平板硫化機上硫化,硫化條件為142 ℃/6 MPa×t90。

2.4 性能測試

(1)邵爾A型硬度。邵爾A型硬度按GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》 測定。

(2)拉伸性能。拉伸強度和拉斷伸長率按GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》測定。

(3)撕裂強度。撕裂強度按GB/T 529—2008《硫化橡膠或熱塑性橡膠撕裂強度的測定(褲形、直角形和新月形試樣)》測試。

(4)熱空氣老化性能。熱空氣老化性能按GB/T 3512—2014《硫化橡膠或熱塑性橡膠 熱空氣加速老化和耐熱試驗》測試。

(5)耐液體性能。耐海水老化性能和油浸泡后體積變化率按GB/T 1690—2010《硫化橡膠或熱塑性橡膠 耐液體試驗方法》測試。

3 配方設(shè)計的正交試驗結(jié)果與討論

膠料配方設(shè)計方法分為2種[16-17]:一種是單因素試驗設(shè)計方法,包括黃金分割法、平分法、分數(shù)法、分批試驗法等;另一種是多因素試驗設(shè)計方法,包括均勻試驗設(shè)計法、平行線法、矩形法、正交試驗設(shè)計法等。

多數(shù)研究者進行膠料配方設(shè)計時需要同時考慮2個及2個以上的變量因子對膠料性能的影響,采用單因子變量設(shè)計方法時,試驗次數(shù)多,過程冗雜,不能滿足需要。如做三因子三水平的試驗,按照全面試驗法,需進行27種組合試驗,且尚未考慮每一組合的重復試驗;按照L9(33)正交試驗設(shè)計,僅需做9組試驗,顯然工作量大大減少。而本配方設(shè)計需要確定NBR、炭黑N330、炭黑N550、增塑劑DOA、硫黃和促進劑用量,故采用五因子四水平的L16(45)正交試驗設(shè)計[18-21],該方法可實現(xiàn)對試驗因子的最優(yōu)組合,減小試驗誤差和工作量,確定理想的膠料配方。本正交試驗的因子與水平如表2所示,其中A,B,C,D,E分別為NBR6240+6280、炭黑N330、炭黑N550、DOA、硫黃+促進劑用 量(份)。

表2 因子與水平Tab.2 Factors and levels

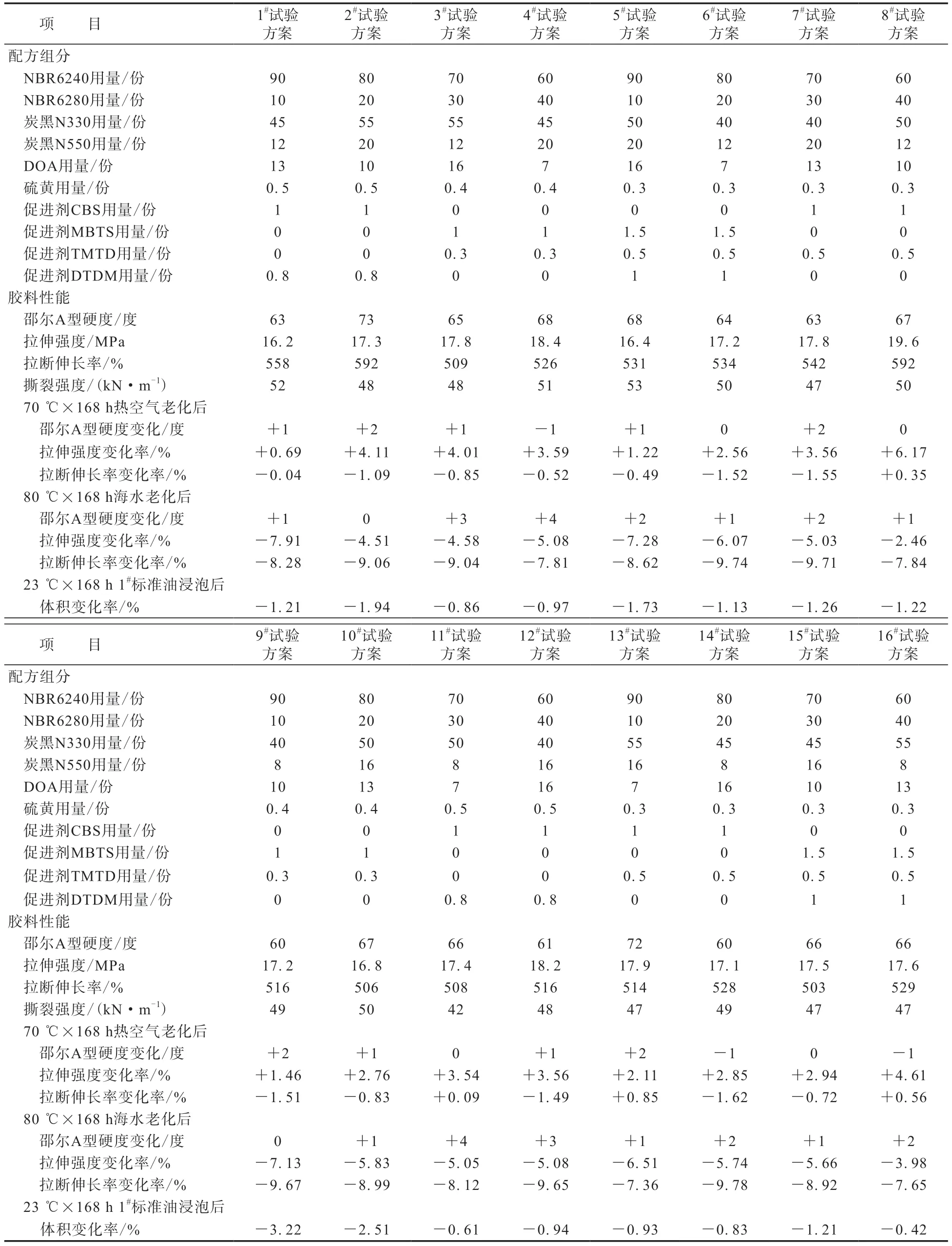

不同因子與水平組合(試驗方案)配方膠料的性能如表3所示。

從表3可以看出:各因子與水平組合膠料的拉伸強度和撕裂強度高,均能滿足柔性接頭內(nèi)部彈性體用膠料的拉伸性能要求,故不再對其進行 分析。

根據(jù)柔性接頭使用工況,需重點對膠料的耐熱空氣老化性能、耐海水老化性能和油浸泡后體積變化率進行分析[22-28]。由于柔性接頭是海上運輸管道的一部分,其常年浸泡在石油液體中,其彈性體的體積變化會影響管道的密封性能,故以表3中NBR膠料的油浸泡后體積變化率為例,進一步分析不同因子與水平組合的NBR膠料油浸泡后體積變化率,如表4所示。其中,Ki(i為1—4)為各因子的各水平體積變化率的和,Ii為各因子的體積變化率平均值(Ki /4),R為極差(各因子Ii的絕對值最大值與絕對值最小值之差)。各因子的各水平Ii越小,說明這一水平對膠料的性能影響越小;各因子的R越大,說明這一因子對膠料的性能影響越大。

表3 不同因子與水平組合配方膠料的性能Tab.3 Properties of compounds with different factor and level combination formulas

表4 不同因子與水平組合配方膠料的油浸泡后體積變化率Tab.4 Volume change rates of compounds with different factor and level combination formulas aftre oil immersion

從表4可以看出:NBR膠料的耐油性能最佳的組合為A4B4C3D1E1;D因子的R最大,即DOA用量對NBR膠料的耐油性能影響最大。

采用上述方法對表3中NBR膠料的耐熱空氣老化性能和耐海水老化性能進行分析,得出熱空氣老化后NBR膠料的拉伸強度變化率(絕對值,下同)最小的組合為A4B4C3D2E1,拉斷伸長率變化率最小的組合為A4B4C3D1E1;海水老化后NBR膠料的拉伸強度變化率最小的組合為A4B4C3D2E1,拉斷伸長率變化率最小的組合為A4B4C3D1E1。綜合考慮,NBR膠料的綜合性能最佳的組合為A4B4C3D1E1,即NBR6240和6280用量分別為60和40份,炭黑N330用量為55份,炭黑N550用量為12份,DOA用量為7份,硫黃和促進劑用量為 1.8份。

采用A4B4C3D1E1組合的優(yōu)化配方制備NBR膠料,其性能測試結(jié)果見表5。

從表5可以看出:采用A4B4C3D1E1組合的優(yōu)化配方的NBR膠料的拉伸強度大幅提高,達到22.6 MPa;海水老化后拉伸強度變化率和拉斷伸長率變化率以及油浸泡體積變化率較小,驗證了A4B4C3D1E1組合為柔性接頭內(nèi)部彈性體用NBR膠料配方的最優(yōu)組合。

表5 優(yōu)化組合配方的NBR膠料的性能Tab.5 Properties of NBR compound with optimized combination formula

4 結(jié)論

(1)對柔性接頭內(nèi)部彈性體用膠料的NBR、補強填料、增塑劑、硫黃和促進劑進行正交試驗設(shè)計分析,確定其最優(yōu)組合為:NBR6240和6280用量分別為60和40份,炭黑N330用量為55份,炭黑N550用量為12份,DOA用量為7份,硫黃和促進劑用量為1.8份(硫黃、促進劑CBS和促進劑TMTD用量分別為0.3,1和0.5份)。

(2)優(yōu)化組合配方的NBR膠料的拉伸強度達到22.6 MPa,海水老化后拉伸強度變化率和拉斷伸長率變化率以及油浸泡體積變化率較小,該組合配方膠料的性能可以滿足柔性接頭內(nèi)部彈性體的性能要求。