淺埋煤層開采過溝谷區域動載礦壓機理及防治技術研究

郭中安 趙啟生 尹聰

(陜西中太能源投資有限公司)

我國陜北侏羅紀煤田普遍存在著地表為溝谷的淺埋煤層,由于其埋深淺,基巖較薄,上覆地形復雜多變,丘陵溝谷區域普遍發育,是典型受地表地形影響的薄基巖淺埋煤層[1]。在溝谷發育處松散層因沖蝕缺失,部分關鍵層也因沖蝕變薄或缺失,導致工作面出現壓架、大面積冒頂及煤柱傾倒等動力災害顯著的動載礦壓災害,對西部煤礦開采造成重大影響[2-3]。

隨著近年來西部煤炭資源快速開發,關于地表溝谷對淺埋煤層安全開采的研究成為重點,許家林等[4]研究了神東礦區活雞兔井工作面過溝谷地形時發生的動載礦壓問題,揭示了溝谷地形段覆巖主關鍵層受侵蝕而缺失是引起工作面出現動載礦壓的根本原因。張志強等[5-6]研究了溝谷坡角、溝深對工作面礦壓的影響,得出了溝谷坡角越大,動載礦壓顯現越強烈,溝深越大,工作面在溝谷上坡段動載礦壓顯現越強烈的結論。郭靖等[7-9]等從各個角度揭示了淺埋煤層開采經過溝谷時礦壓的變化特征。

溝谷地形對淺埋煤層開采礦壓顯現的影響機理和變化特征雖然逐漸被人們所掌握,但國內外學者對于過溝谷區域強動力學礦壓顯現現象的防治措施的研究相對較少,現大多防治措施現場操作性不強,經濟性和實用性較差。為解決上述難題,通過分析朱家峁煤礦1305-2 工作面壓架機理,提出了采用工作面深孔爆破和順槽提前施工鉆孔進行水力壓裂等措施,有效解決了淺埋煤層開采在地表過溝谷區域時壓架的難題,為淺埋煤層工作面過溝谷區域的動載礦壓防治工作提供了新思路。

1 概況

1.1 工作面開采條件

陜西中太能源投資有限公司朱家峁煤礦地處陜北侏羅紀煤田榆橫礦區南區的東北部,井田東西寬10.0 km,南北長7.6 km,面積約為50 km2。礦井僅有侏羅系延安組3 號煤層為可采煤層。礦井地處毛烏素沙漠東南緣與陜北黃土高原接壤地帶,地表基本被第四系松散沉積物所覆蓋,較大溝谷中基巖零星出露。

1305-2 工作面位于朱家峁煤礦一盤區西翼,工作面對應地面位置主要為黃土梁峁,區內地勢差異顯著,東南高于西北,區域內溝壑縱橫。工作面中部有2 條溝谷通過,流向總體為自南向北,河溝處基巖被沖蝕,缺失厚度為15~30 m。1305-2 工作面長240 m,走向長3 905 m,煤層埋深為125~205 m,煤層傾角為0°~3°,平均為0.8°,煤厚2.5~3.1 m。工作面采用ZY9000/17/35 型液壓支架,初撐力為6 412 kN,工作阻力為9 000 kN。

1.2 工作面壓架情況

1305-2 工作面于2020 年10 月正式開始回采,截至2021 年9 月底,已經累計推進2 400 m,2021 年10月,1305-2 工作面在過第一條河溝的上坡段連續出現2 次壓架事件,累計造成生產中斷16 d,嚴重影響了礦井的安全生產和經濟效益。

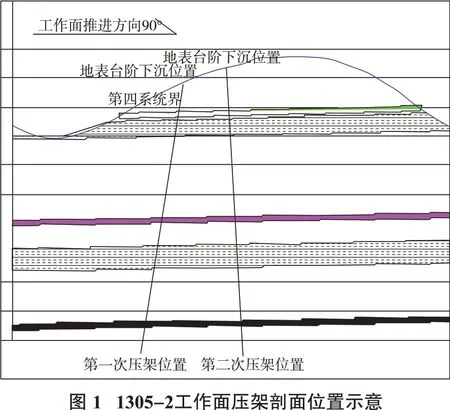

第一次壓架發生在過第一條河溝的上坡段距離坡頂約70 m處,來壓時工作面46#~122#支架頂板在煤壁處斷開切頂,支架上方發出響聲,同時煤壁出現片幫情況,工作面中部65#~95#支架全部壓死,多處液壓管路損毀,影響生產10 d;第二次壓架發生在過第一條河溝的上坡段距離坡頂約25 m處,來壓過程中大部分支架壓力在6 min 之內從28 MPa 逐漸升至42 MPa,本次壓架造成工作面中部45#~95#支架大部分被壓死,工作面多處液壓管路損毀,影響生產6 d。上述2 次壓架事件的特點可以簡單總結為來壓速度快、能量大、液壓支架活柱行程急劇下縮、沿煤壁有切頂現象,同時對應的地表有明顯的臺階下沉現象,如圖1所示。

2 壓架機理分析

2.1 覆巖關鍵層判定

根據關鍵層理論,煤層開采后上覆巖層的垮落受關鍵層的控制。關鍵層為在巖層運動過程中起到主要控制作用的巖層,其破壞意味著巖層發生大面積運移。由于關鍵層在受到壓力轉移后,會發生位置轉移,即不是一個層位控制整體巖層運移。前者稱為亞關鍵層,后者稱為主關鍵層[10]。

為研究1305-2工作面壓架位置上覆巖層的關鍵層發育情況,首先以工作面附近的ZK804 等地質鉆孔為基礎,分析了上覆巖層與松散層的賦存情況,發現該區域松散層厚度為0~70 m,基巖平均厚度約130 m,局部溝谷被沖蝕區域基巖最薄預計僅有120 m 左右,屬于典型的基巖局部缺失的情況。根據理論分析[11]:

式中,hi為第i巖層厚度(i=1,2,…,m),m;vi為第i巖層容重(i=1,2,…,m);Ei為第i巖層彈性模量(i=1,2,…,m)。

式中,lk為巖層的破斷距,m;hk為第k層巖層的厚度,m;ek為第k層巖層抗拉強度,MPa;qk為第k層巖層承受載荷,MPa。式中,qn為n層上覆巖層的載荷,MPa;H為上覆巖層厚度,m;V為容重,GPa;n為巖層劃分層數;j為第k層硬巖層所控軟巖層組的分層號;mk為第k層硬巖層所控軟巖層的層數;Ek,j為第k層硬巖層所控軟巖層組中第j層巖層彈性模量,GPa;hk,j為第k層硬巖層所控軟巖層組中第j層巖層分層厚度,m;Vk,j為第k層硬巖層所控軟巖層組中第j層巖層容重,GPa。

第k層硬巖層若為關鍵層,其破斷距應小于其上部所有硬巖層的破斷距,即滿足

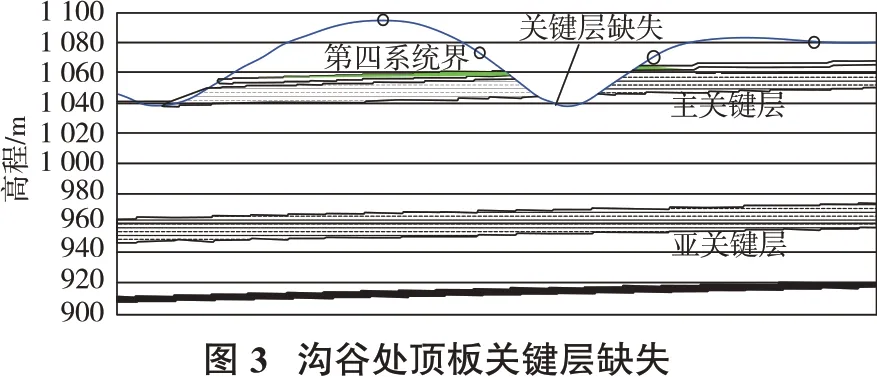

經過計算,上覆基巖發育1 層11.5 m 厚的中砂巖為主關鍵層,煤層頂板上40 m 發育1 段15 m 厚的灰白色中粒長石砂巖為亞關鍵層。朱家峁煤礦上覆巖層分層情況如圖2所示。

由以上分析可知,工作面在壓架前后,覆巖主關鍵層出現了缺失后重現的過程。局部關鍵層發生破壞會造成其側向水平力缺失,造成“砌體梁”結構滑落失穩,造成工作面來壓顯現,見圖3。

2.2 機理分析

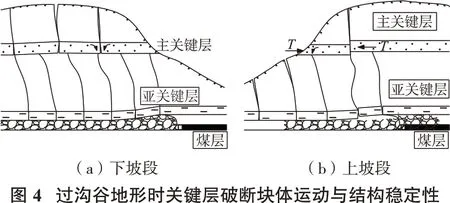

1305-2 工作面礦壓顯現與覆巖主關鍵層被河溝沖蝕缺失有關。隨著工作面向前推進(面向溝谷,圖4(a)),由于工作面后方關鍵層尚為完整,當工作面推進到一定距離后,主關鍵層破斷將發生回轉下沉,后方采空區上覆主關鍵層能夠對破斷關鍵塊體產生一定側向約束作用,因此上方覆巖大結構容易形成穩定的“砌體梁”結構[12],工作面礦壓顯現不明顯。而當工作面背向溝谷過上坡段時(背向溝谷,圖4(b)),由于后方采空區上覆巖層主關鍵層受侵蝕破壞而缺失,側向水平擠壓力缺失,“砌體梁”結構難以穩定,下部巖層所受載荷增大發生失穩現象,從而引起工作面的動載礦壓顯現[4],即發生大面積壓架事故。

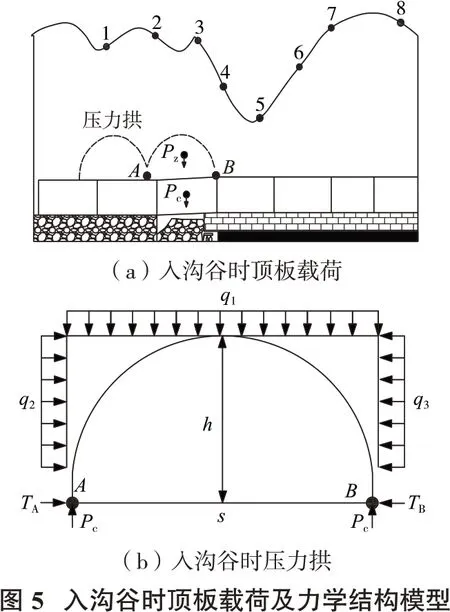

如圖5 所示,假如進入溝谷過程時,黃土層形成壓力拱平衡結構,結構中的前拱腳和后拱腳將上覆黃土層重量分別傳遞到垮落矸石和煤壁前方。溝谷區的影響造成壓力拱左右兩側載荷q2、q3不同,非對稱壓力拱結構產生,該壓力拱能夠穩定的必要條件為[13]

式中,f為黃土層摩擦因數,取0.25~0.3;NB為后拱腳垂直支撐力;TB為后拱腳水平擠壓力。

根據壓力拱平衡條件,拱邊線AB上彎矩∑M為零,拱水平方向力∑Fx為零,拱垂直方向力∑Fy為零。

由MA=0,MB=0,∑Fx=0,∑Fy=0,可得

式中,壓力拱左側載荷q2=γHη;壓力拱右側載荷q3=γ(H-a)η;q1為垂直載荷,即γH;q2為壓力拱左側載荷,即γHη;q3為壓力拱右側載荷,即γ(H-a)η;H為黃土層厚度;a為溝谷深度;η為側壓系數;s為周期來壓步距;NA為前拱腳垂直支撐力;TA為前拱腳水平擠壓力,A點位于兩壓力拱的交匯處,此處水平力TA可忽略不計;γ為容重。

聯立上述公式,可得

溝谷如果想要形成穩定的壓力拱結構,溝谷深度a滿足上式,溝谷最大深度a與黃土層厚度H、周期來壓步距s、黃土摩擦因數f成正比,與壓力拱高度h和側壓系數η成反比。

3 動載礦壓防治措施

根據對壓架機理的分析,在谷溝深度、松散層厚度等自然因素不可改變的前提下,減小工作面的周期來壓步距可以較好解決工作面過溝谷大面積動載礦壓災害。因此,1305-2 工作面在通過第二條地表溝谷時,為確保工作面上坡段不再發生類似的壓架事件,采取了架前深孔爆破、水力壓裂、加強礦壓監測分析、支架工況管理等措施,其中架前深孔爆破、水力壓裂的主要目的是減小周期來壓步距,同時也是解決動載礦壓顯現所造成壓架事故的核心措施。

3.1 深孔爆破

根據前期礦壓觀測總結分析情況,目前1305-2工作面周期來壓步距為18 m 左右,為避免基本頂巖層不及時垮落造成采空區大面積懸頂,引發工作面壓架事件,采用架前深孔爆破的方式處理頂板巖層。爆破后隨著工作面割煤移架,直接頂垮落,如圖6 所示。由于巖石具有碎脹性,架后堆積冒落的碎脹矸石的高度超過采高(支架高度)一定距離,會起到支撐緩沖作用,當上部關鍵層斷裂時,能有效緩解瞬間動載沖擊,從而減輕直接作用到支架上的動載大小。

科學合理地選取深孔爆破參數是預防動載礦壓顯現的核心。為便于操作,本次設計在工作面架前利用錨桿鉆機施工,設計炮眼深度為11 m,爆破僅僅能破壞煤層直接頂附近15 m 左右的巖層穩定狀態,如圖7 所示。現場組織采取12 m“一切頂”的作業方式,即工作面每推進12 m 的距離,就進行一次預裂鉆孔施工并爆破切頂。采用聚能管裝藥定向爆破的方法進行頂板預裂卸壓,以便割煤移架后煤層直接頂能隨采隨垮落。

而考慮到工作面中部往往是應力集中區,且1305-2 工作面前期發生的壓架事故位置均為工作面中部,因此深孔爆破的區域選在工作面的中部,即45#~100#架,每1.75 m施工1個鉆孔,共55個鉆孔。

3.2 水力壓裂

由于采用火工品深孔爆破具有安全性差、施工工藝復雜等缺點,為保證工作面的安全高效生產,在采用深部爆破的方式處理頂板巖層200 m 之后,引入了水力壓裂技術并逐步取代了火工品爆破。

采用水力壓裂技術后,不需要在工作面架前施工,只需提前在兩順槽打鉆,然后利用高壓水泵逐段壓裂,選取鉆孔參數。

結合彈性理論、1305-2 工作面頂板條件及在其他礦井的高壓水預裂經驗,可估算1305-2 綜采工作面高壓水預裂壓力為15~40 MPa。

為達到預期效果,巖石單軸飽和抗壓強度應該小于靜水壓力,即預裂壓力要超過34.0 MPa;此時,壓裂巖石受力狀態為三向受力,靜水壓力在合適范圍內進一步增大,但不超過40 MPa,結果符合以往實現水壓致裂的礦井。

本次壓裂工程布置1 類壓裂鉆孔,其中J 孔布置25個,仰角5°,孔深125 m;H孔布置25個,仰角5°,孔深125 m;累計壓裂孔深6 250 m,具體施工可根據現場情況進行適當調整。

3.3 實踐效果

經過2種技術實踐,頂板深孔爆破和水力壓裂技術對堅硬頂板的控制有著非常明顯的效果,主要表現為破壞和軟化頂板,以此來降低頂板的強度,破壞其完整性,實現采空區頂板垮落的分層效果和分次垮落效果,周期來壓步距由18 m 縮短為12 m,及時冒落的頂板巖層垮落碎脹后可以更有效地支撐更高位的巖層,緩解頂板動載壓力。因此,采用上述防治技術后,1305-2 工作面經過第二個河溝期間,并未出現頂板動載礦壓事故,保證了工作面的安全回采。

4 結論

以朱家峁煤礦1305-2 工作面通過第一條河溝期間發生的壓架事故為研究背景,通過理論分析得出頂板覆巖主關鍵層局部缺失導致無側向水平的約束作用力,“砌體梁”結構出現滑落失穩,并以動載形式誘發工作面礦壓顯現,宏觀表現為壓架事故。通過力學推導得出減小工作面周期來壓步距可有效緩解動載礦壓顯現,基于此,在1305-2工作面通過第二條河溝期間采用頂板深孔爆破和水力壓裂聯合的防治技術處理工作面頂板巖層,周期來壓步距減小至12 m,經實踐未發生壓架事故等頂板動載礦壓災害,保證了工作面的安全生產。