調質熱處理中Q960鋼噴丸后表面氧化層形成的研究

李國倉,秦金柱,梁 亮,劉怡私,熊維亮,李 會,吳 騰,吳 潤

(1.湖南華菱漣源鋼鐵有限公司,湖南 婁底 417009; 2.武漢科技大學材料與冶金學院,湖北 武漢 430081)

高強鋼在基礎建筑、工程機械、交通運輸、石油管線、橋梁和船舶等產業中廣泛應用[1]。相比于傳統的普碳鋼,高強鋼可極大限度地降低結構件的整體質量,對運動結構件能減輕重量,故既能減少材耗而緩解資源壓力,也能節省能源。據研究報道,每減輕汽車10%的重量,就能減少8%的耗油量和4%的尾氣污染量[2-3]。為達到強韌配合[1-3],許多鋼要采取調質熱處理。鋼經過熱軋后表面會產生大量的氧化鐵皮,調質熱處理前多采用噴丸清理表面,而表面氧化鐵皮對鋼的最終質量有決定性影響[4]。因此,本文研究調質熱處理中噴丸后表面氧化鐵皮形成的規律,為指導生產提供理論基礎。

1 實驗過程與方法

實驗材料為960 MPa級調質熱處理鋼,其化學成分見表1,為微合金鋼并加入0.5%Cr。鋼板熱軋后進行噴丸,分別截取噴丸后表面氧化皮有殘留的1#試樣和表面無氧化鐵皮的2#試樣,進行870 ℃淬火+580 ℃回火的調質熱處理,試樣尺寸為30 mm×30 mm×6 mm。

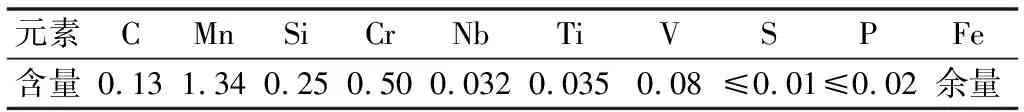

表1 實驗鋼的主要化學成分(質量分數,%)

加熱淬水或淬油均導致試樣表面氧化皮脫落,因此淬火冷卻選擇強風冷卻。然后對熱處理后的試樣進行鑲嵌、打磨和拋光,再用2%的鹽酸酒精溶液腐蝕拋光面,并進行金相、SEM和EBSD分析(Nova nano 400)。采用EPMA(MPMA8085G,電壓15 kV,束流50 nA,束斑尺寸0.25 μm)、EBSD(電壓20 kV,電流13 nA,步長0.065 μm)和XRD(Smartlab SE,電壓45 kV,管電流30 mA)進行氧化皮的組織與相分析。

2 實驗結果與討論分析

2.1 熱處理過程中表面氧化鐵皮的形成

2.1.1表面氧化物的組成

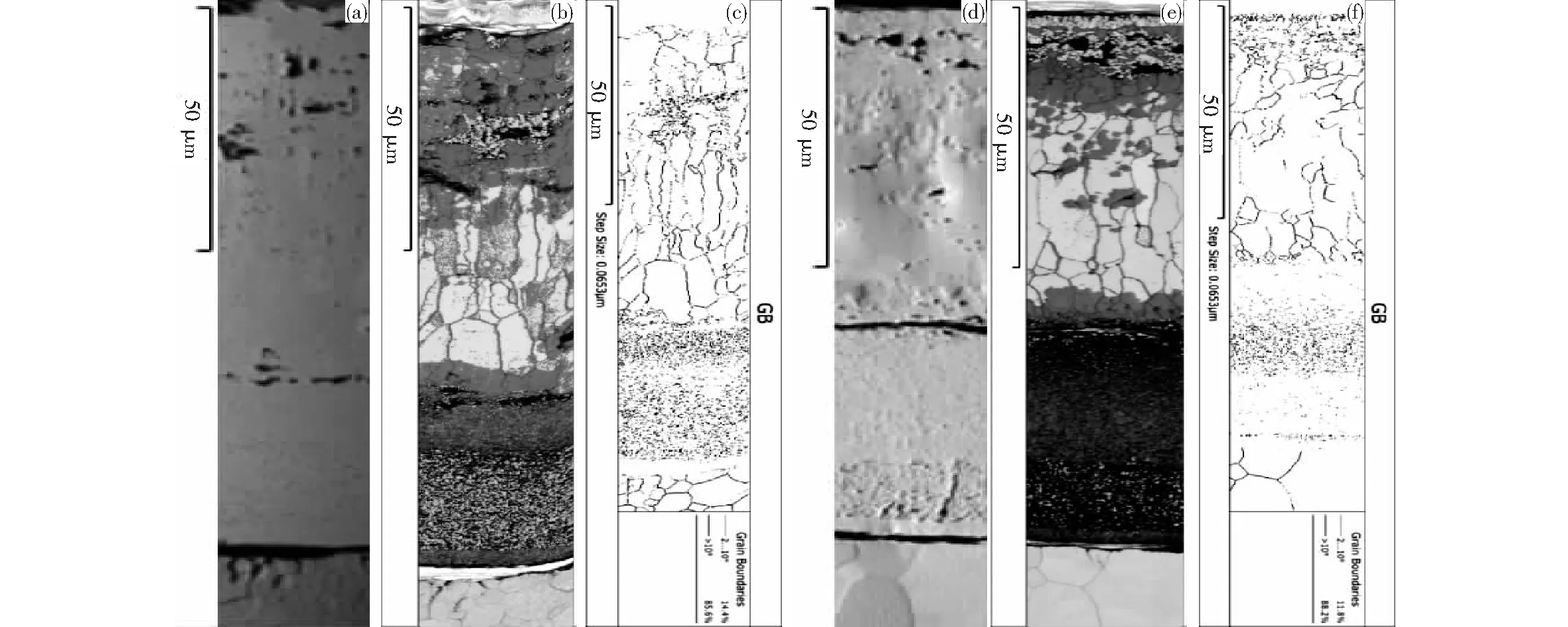

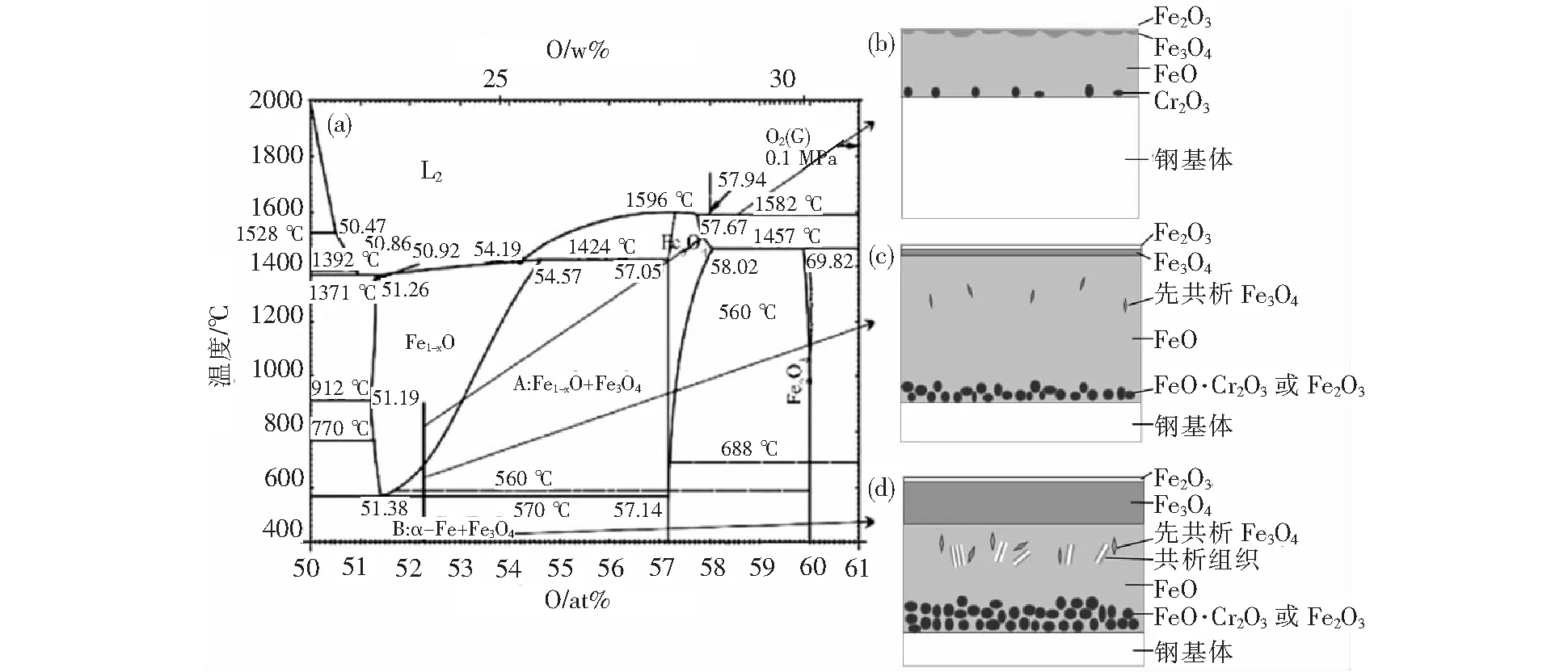

圖1為試樣熱處理前后截面氧化層的組織。熱處理前,1#試樣基體上有一層平均尺寸為1.16 μm的氧化鐵皮殘留,2#試樣表面無氧化鐵皮,基體也較平整,如圖1(a)和1(b)所示。在SEM觀察中背散射模式下,氧化鐵皮最外層的α-Fe2O3忖度較暗,次外層Fe3O4多凸起,中間層Fe1-yO比較疏松而多被拋光腐蝕下凹,后者襯度在背散射電子像中要略微發亮。試樣經過淬火加熱和冷卻的截面氧化物如圖1(c)和1(d)所示,均為4層結構:最外層為不完整的α-Fe2O3層和少量Fe3O4、次表面層為Fe3O4、中間層為Fe1-xO和緊鄰基體富Cr氧化層(緊鄰層)。調質處理后,試樣的截面氧化物如圖1(e)和1(f)所示,均為4層結構,但1#試樣的中間層小塊狀先共析Fe3O4少于2#試樣,2#試樣中間層中的白色顆粒狀為共析組織(Fe3O4+α-Fe)中的α-Fe。

圖2(a)和2(d)分別為1#、2#試樣氧化鐵皮的背散射電子像,下方為基體,氧化皮厚約100 μm。圖2(b)和2(e)分別為1#、2#試樣氧化鐵皮的EBSD分析結果,兩個試樣最外層為Fe2O3氧化層,次外層主要為Fe3O4和少量α-Fe2O3,中間層主要為FeO相和混合有少量Fe3O4相與α-Fe相,靠近基體的緊鄰層為富Cr氧化物,可能是Cr2O3氧化物。

圖2(c)和2(f)分別為1#、2#試樣氧化鐵皮的EBSD晶界分析結果,試樣氧化層中大角度晶界占85%以上,小角度晶界占比很小,氧化鐵皮最外層的α-Fe2O3晶粒尺寸相對較小,晶粒直徑均小于5 μm;中間層的Fe1-yO是一層極為粗大的柱狀晶;緊鄰層晶粒極為細小,尺寸為1~3 μm。次外層Fe3O4層與中間層FeO相鄰,且在同一個晶粒內,因此可以發現Fe3O4是從FeO層生長出來的。1#試樣各種氧化物的晶粒均大于2#試樣。在淬火加熱后和回火后的兩個冷卻過程中,表面氧化物中間層Fe1-yO析出小塊狀先共析Fe3O4,2#試樣中小塊狀先共析Fe3O4較多[6-7],如圖1(e)和1(f)所示,但2#試樣的中間層還有共析組織Fe3O4+α-Fe[5]。

(a)1#試樣背散射電子像;(b)1#試樣EBSD相;(c)1#試樣晶粒尺寸;(d)2#試樣背散射電子像;(e)2#試樣EBSD相;(f)2#試樣晶粒尺寸

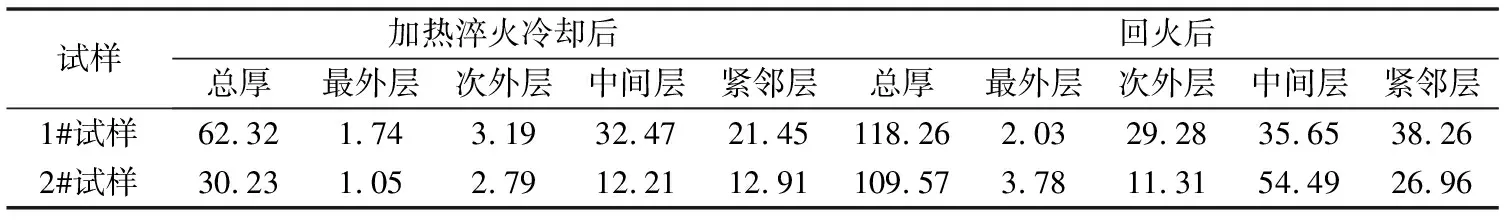

1#、2#試樣氧化鐵皮的總厚度和各層厚度平均值見表2。由表2可知,1#試樣的總厚度要大于2#試樣;經高溫回火后氧化鐵皮厚度增加,其中2#試樣的中間層厚度增加明顯,1#試樣的次外層厚度增加較2#試樣的多,兩個試樣的緊鄰層均增加10 μm以上。

表2 鋼表面氧化皮層厚度(μm)

2.1.2淬火冷卻中氧化層的相變與組織

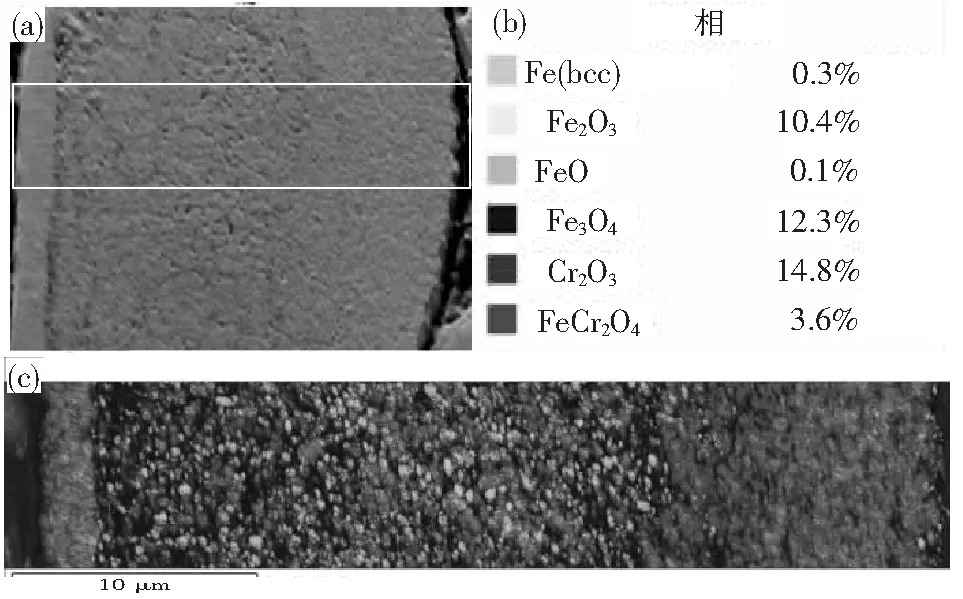

FeO是陽離子不足的P型半導氧化物,常記作Fe1-xO(0.04 冷卻使表面氧化層進入Fe1-xO+Fe3O4兩相區,靠近Fe3O4側Fe1-xO的氧含量相對較高。隨著溫度下降,導致Fe1-xO中氧逐漸達到過飽和狀態,致使在 Fe1-xO/Fe3O4界面上析出小塊狀的先共析Fe3O4,反應為:3FeO+O=Fe3O4;同時環境中氧滲入次表面層,次表面Fe3O4開始密集形成,如圖3(c)所示,中間層先共析Fe3O4的析出使富氧的Fe1-xO區域出現富鐵區,此時將中間層記為 Fe1-yO(x>y)。 冷卻到共析反應溫度時,次表面密集氧化層Fe3O4阻斷表面氧離子擴散滲入,而Fe1-yO層氧離子向內滲入繼續氧化基體,Fe1-yO層中富鐵區增加,并產生共析核心α-Fe,而臨近富氧區[8]產生Fe3O4核心,發生共析反應:FeO=Fe3O4+α-Fe,形成共析組織Fe3O4+Fe,如圖3(d)所示。共析反應結束后冷卻至室溫,表面發生反應:4Fe3O4+O2=6Fe2O3,最外層Fe2O3也在熱處理過程中增厚。 圖3 Fe-O二元相圖(a)及加熱(b)、保溫(c)和冷卻(d)階段氧化層的形成示意[7] 噴丸除了將大部分氧化鐵皮剝離外,對鋼熱處理后氧化層中相變與組織有決定性影響,噴丸對殘余氧化層和基體有強烈形變,殘余氧化層因形變而產生裂紋,在隨后加熱氧化過程中對1#試樣的基體沒有保護作用,殘留的氧化鐵皮與新生長的氧化鐵皮混合在一起(見圖2(b)),使1#試樣中FeO和Fe3O4相混合在一起,而2#試樣沒有。噴丸使鋼基體聚集大量位錯和亞晶界,加速鐵原子或離子擴散,所以中間層FeO增厚較多,1#試樣最外層和次外層是在原有形變的氧化層上增加,所以比2#試樣要厚。Fe離子的擴散加快,導致1#試樣中間層中富氧區減少和先共析Fe3O4少。形變導致氧化皮形核數目增加,氧化層中晶界與相界增多,當試樣冷卻至570 ℃以下,次表面氧化層Fe3O4的界面多而使表面氧繼續擴散滲入,中間層Fe1-yO層難出現富鐵區域,從而難產生領先相α-Fe而不發生共析反應。 2.1.3回火冷卻中氧化層的相變與組織 經過淬火和高溫回火后,兩種試樣的氧化層總厚度接近,1#試樣次表面層Fe3O4厚度由3.19 μm增加到29.28 μm,中間層Fe1-yO幾乎沒有增加。1#試樣次表面層是在形變氧化層上形成,其晶界多,在580 ℃回火加熱中空氣容易進入,使次表面層Fe3O4厚度增加,阻止氧擴散進入中間層。2#試樣次表面層中晶界少,回火加熱中氧擴散進入量少,從而厚度增加不大;較薄次表面層使氧擴散進入中間層,導致中間層厚度由12.21 μm增加至54.49 μm。兩個試樣的緊鄰層在熱處理過程中一直在增加,應該是Fe1-yO中間層的氧對基體氧化結果。 采用EDS和EPMA對試樣的緊鄰層進行分析,發現緊鄰層Cr含量較高,Cr在該層中近中間層Fe1-yO的界面處或近基體界面處富集,分布不均勻。圖6(a)中白框為EBSD分析區域,含有α-Fe2O3、FeO、Fe3O4、Cr2O3和FeO·Cr2O3相。富集區域有FeO·Cr2O3顆粒,也有Fe3O4或(Fe,Cr)3O4顆粒。Cr2O3顆粒均勻分布整層,有少量FeO或Fe2O3顆粒。 Cr元素的金屬活性大于Fe元素,Cr在熱處理過程表面與氧先形成Cr2O3氧化物,隨后與FeO進一步反應生成含尖晶石結構FeO·Cr2O3氧化物,這層氧化物不完整致密,Fe或O可擴散通過,所以在熱處理中Fe向外擴散形成中間層Fe1-xO;氧擴散入內繼續氧化增厚緊鄰層。同時基體中固溶Cr原子擴散到與緊鄰層的界面,反應形成Cr2O3、FeO·Cr2O33或(Fe,Cr)3O4,造成Cr富集在兩界面上。 圖4 (a)氧化鐵皮中緊鄰層的背散射電子像和(b)EBSD相標定的類型與(c)相分布 1)Q960鋼熱處理后氧化鐵皮最外層為α-Fe2O3層,次外層為Fe3O4,中間層為Fe1-yO相,緊鄰基體含有尖晶石結構Cr2O3和FeO·Cr2O氧化層。次外層與中間層處于一個晶粒內,Fe3O4從中間層中析出生長。熱處理使表面有氧化皮的中間層生長增厚最多。 2)氧化皮冷卻相變主要發生在中間層,噴丸使表面最外層殘留的氧化鐵皮發生形變,并使晶體缺陷增加,加快了鐵與氧的擴散,減緩了熱處理后氧化皮中先共析和共析反應,其中間層中小塊狀先共析Fe3O4少和無共析組織。 3)緊鄰層Cr元素富集在該層的兩近界面處,即中間層與基體的界面,多為FeO·Cr2O3顆粒,也有(Fe,Cr)3O4顆粒,Cr2O3顆粒均勻分布整層。含Cr氧化物沒形成完整氧化層,熱處理過程中Fe向外擴散形成中間層Fe1-xO,氧元素向內通過繼續氧化增厚緊鄰層,基體中Cr擴散至緊鄰層界面發生氧化。

2.2 緊鄰基體氧化層的組織與形成

3 結論