礦用脈沖激光測距系統研究

邵 斌,郭利強,賀 杰,郎瑞峰,梁鵬昊

(1.中煤華晉集團有限公司王家嶺礦,山西 河津 043300; 2.中國煤炭科工集團太原研究院有限公司,山西 太原 030006; 3.煤礦采掘裝備國家工程實驗室,山西 太原 030006; 4.中煤(天津)地下工程智能研究院有限公司,天津 300000)

0 引言

隨著煤礦井下開采深度的不斷增加,特別是已有部分煤礦進入超千米開采階段,部分巷道圍巖呈現出明顯的軟巖變形特征,已經成為實際意義上的深井高應力軟巖。這使得煤礦井下開采具有較高的危險性[1-2]。礦井采掘深度的增加會導致頂底板壓力逐漸增加,使圍巖變形現象更加突出。受礦山自重效應的影響,圍巖的形變以垂直變形為主[3]。當前,煤礦井下大多采用錨固支護,主要為在兩幫及頂板進行錨固。因此,垂直變形又以底鼓為主[4-5]。為了掌握巷道頂底板的變形情況,大多煤礦采用人工測量的方式。人工方式費時費力且測量誤差較大。

在煤礦自動化、智能化穩步推進的大背景下,超聲波測距被應用于煤礦井下頂底板移進量的測量[6]。雖然超聲波測距應用在井下,擁有不受電磁、煙霧和粉塵等環境因素干擾的優勢,但其測量的精度較低,在一定程度上不能夠滿足煤礦井下頂底板移進量的測量需求。

隨著激光技術的不斷發展,激光測距作為一種新型距離測量方式被廣泛應用于各領域。與超聲波測距等其他測量方法相比,激光測距具備測量精度好、距離遠、抗干擾能力強等多種優點[7]。本文利用激光的優點,基于飛行時間測距法,設計了煤礦井下脈沖式激光測距系統。該系統具備體積小、測量精度高等優點,能夠滿足煤礦井下頂底板移進量的測量需求。

1 激光測距系統工作原理及總體設計

1.1 激光測距系統工作原理

激光測距根據測距時的不同原理,主要分為干涉法、脈沖法、三角法、相位法四種不同方式[8-9]。脈沖法和相位法都通過測量激光的飛行時間實現測距。其中,脈沖法的原理是利用激光器對目標發射一束很窄的光脈沖,通過計算這束脈沖到達目標并由目標反射回到接收系統的時間計算出測距系統與目標之間的距離[10-11]。

(1)

式中:R為脈沖發射點與待測目標點之間的距離;c為光在真空中傳播的速度;t為光在脈沖發射點與目標之間傳播一次所經過的時間。

脈沖法激光測距由三部分組成,分別為脈沖激光發射模塊、脈沖激光接收模塊和信息處理單元。脈沖激光測距對系統的要求主要有以下兩點。

①脈沖強度。光脈沖要有足夠的強度,以確保脈沖激光在經過目標物反射到達接收系統時仍有足夠的能量。

②脈沖寬度。光脈沖的脈沖寬度應遠遠小于脈沖激光的往返時間,并且脈沖寬度越小則系統的信噪比越高,系統誤差也越小。

1.2 脈沖式激光測距系統設計方案

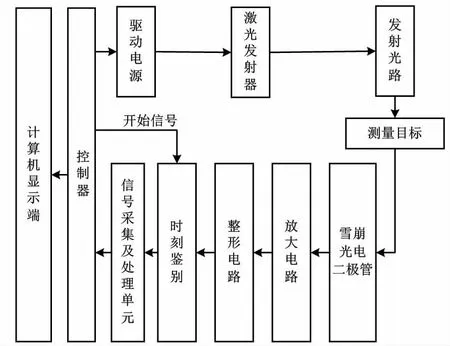

脈沖式激光測距系統主要包括三個單元,分別為控制與數據收集處理單元、激光發射單元和接收光路單元。系統的主要工作流程如下。系統開始工作時,由控制器控制驅動電源,向時刻鑒別電路發送一個觸發電平作為啟動時刻鑒別電路的開始信號。時刻鑒別單元開始工作計時。與此同時,激光發射器發射激光。這束光射向目標,得到經目標反射回來的光線并將其作為回波信號。放大電路將接收到的微弱信號進行放大。整形電路將放大的信號與設置的閾值進行比較,并轉化成脈沖信號,送至信號收集及處理單元進行收集及處理。在時間數字轉換芯片上,經過其內部運算可得到返回信號和開始信號間的時間差。在信息處理算法中,依據計算式將該時間差和別的誤差進行計算,可得到目標位置的距離信息,并輸出至單片機或者計算機端進行顯示。

系統總體設計如圖1所示。

圖1 系統總體設計框圖Fig.1 Overall system design block diagram

2 激光測距系統硬件電路設計

激光測距系統的硬件電路主要由激光發射電路、信號調理電路和時刻鑒別電路等組成。

2.1 激光發射電路

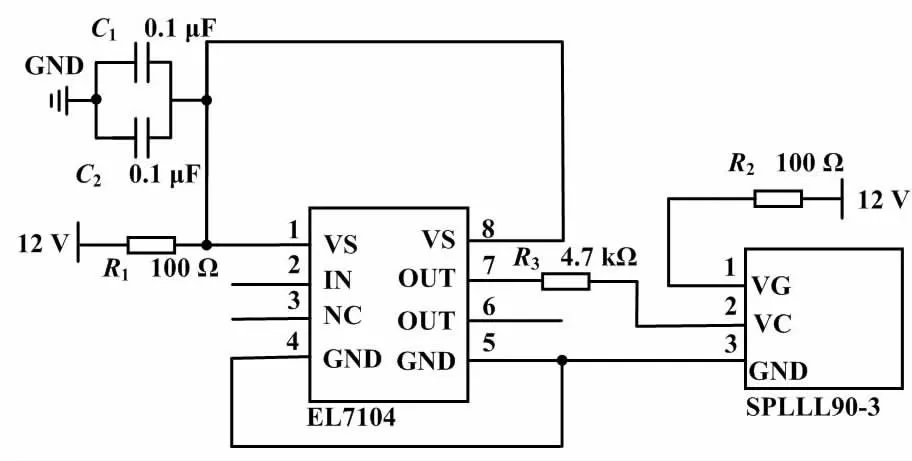

本文所設計的激光測距系統激光光源選用OSRAM公司設計的SPLLL90-3半導體激光器。根據SPLLL90-3半導體激光器的發光特性,需設計相應的激光發射電路,從而在接收到控制器發出的觸發信號后控制半導體激光器發出激光光束。

系統基于EL7104驅動芯片所設計的脈沖激光發射電路如圖2所示。

圖2 脈沖激光發射電路圖Fig.2 Pulse laser emission circuit diagram

系統要使半導體激光器正常工作,發出脈沖激光,就需要一個觸發信號送進EL7104芯片的管腳2。EL7104的工作過程如下。觸發信號進入芯片的管腳2,觸發EL7104輸出驅動信號,控制SPLLL90-3中的金屬一氧化物半導體效應晶體管(metal-oxide-semiconductor field-effect transistor,MOSFET)。MOSFET接收到驅動信號時處于打開狀態。此時,激光二極管內部電容開始放電,產生脈沖激光信號。而當MOSFET接收到的驅動信號為低電平時,MOSFET處于截止狀態、激光二極管內部的電容處于充電狀態,以此完成半導體激光器的脈沖激光發射功能。

2.2 信號調理電路

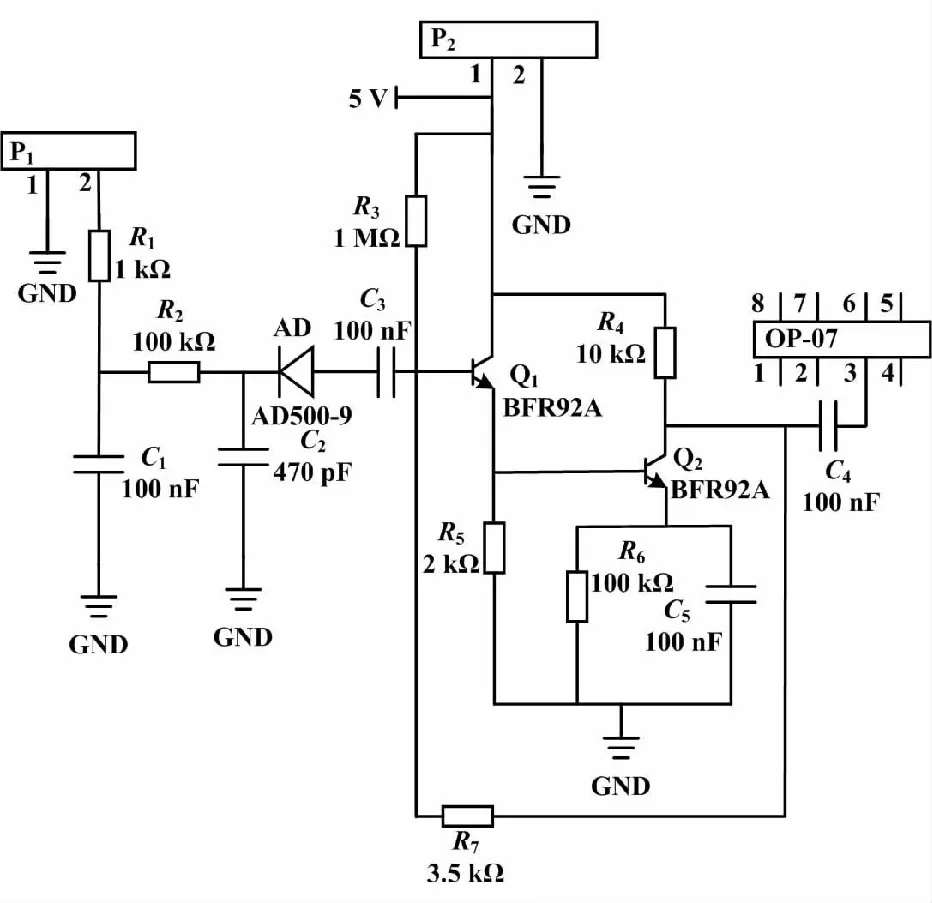

本系統選擇雪崩光電二極管(avalanche photodiode,APD)傳感器接收激光回波信號。由于激光回波信號一般較為微弱,導致時刻鑒別電路不能正常識別計時停止時刻,因此需設計信號調理電路。信號調理電路對接收到的激光回波信號進行放大,并將其送至時刻鑒別電路中,從而完成計時停止信號的鑒別。

綜上所述,系統的信號調理電路是對來自APD的微弱電路的放大。本文所設計的信號調理電路如圖3所示。

圖3 信號調理電路圖Fig.3 Signal conditioning circuit diagram

由圖3可知,Q1和Q2是兩個三極管。APD輸出的電信號從Q1的基極b進入。本文利用三極管小電流控制大電流的特性,首先將APD輸出的微弱電流進行放大,隨后將得到的信號作為主放大電路的輸入信號進一步放大。主放大電路采用低噪聲、非斬波穩零的運算放大器OP-07芯片。OP-07芯片中:4端口接地;7端口接正電壓;3端口為輸入端;6端口為輸出端。APD在執行工作時把發射電路傳來的微弱光信號轉化成一個微弱電信號。該電信號可以被視為一個輸入電信號接入前置放大電路。該電信號流入前置放大的端口,即Q1的端口(基極b)。R3和R5是保護電阻,用于三極管的靜態工作點電容。C2是旁路電容,用于消除集電極C電阻的影響,即消除輸入信號中的高頻噪聲。電阻R4用于實現電流信號與電壓信號的轉換。電阻R2和R5是反饋電阻。電阻R5形成電壓反饋電路,能夠輸出穩定的電壓。基于以上步驟,即可完成對APD接收到的微弱激光回波信號的放大。

2.3 時刻鑒別電路

本文基于MAX913比較器設計的時刻鑒別電路如圖4所示。

圖4 時刻鑒別電路圖Fig.4 Time identification circuit diagram

根據脈沖式激光測距原理及APD傳感器的特性,系統APD經過信號調理電路放大后的激光回波信號為類正弦信號,因而控制器不能直接識別。因此,需通過時刻鑒別電路將類正弦信號統一轉化為控制器能夠直接識別的脈沖信號。同時,時刻鑒別電路也能用于濾除系統噪聲及外界干擾光信號對系統測量精度造成的影響。

MAX913的1端口接5 V。5端口和6端口接地。2端口接放大之后的電信號。3端口與滑動變阻器相連,通過對滑動變阻器的控制可以設置MAX913的閾值電壓。當2端口輸入電壓高于MAX913的閾值電壓時,MAX913的7端口Q就會輸出一個5 V左右的高電平;否則,輸出低電平。7端口與TDC-GP21的Stop端口相連,用作計時終止信號。

3 激光測距系統試驗結果分析

在脈沖激光發射單元中,用信號發生器輸出頻率為25 kHz、幅值為10 V的驅動信號,作為激光發射信號,并利用示波器進行觀測。

同時,在信號調理電路兩端接示波器,在未接APD的情況下給一個1 V左右的電平信號即可得經放大之后的信號,以此驗證信號調理電路的實際放大效果。

經過驗證可知,信號調理電路中經電路放大之后的信號的峰值為2.03 V、幅值為1 V左右,和上文所設計的放大電路放大倍數相同,且波形圖無失真。因此,該設計同理論值一致,滿足需求。

APD接入所設計的激光測距系統后,本文利用示波器監測APD接收到的脈沖激光回波信號,以及經過信號調理電路和時刻鑒別電路處理后的電信號。由試驗結果可知,經電路處理后的輸出波形是一個脈沖峰值約為5 V的脈沖信號。由此可見,該部分符合后續設計要求。

上述處理后的信號被送入計算端的上位機中進行距離計算。由試驗結果可知,在距離不變的情況下,在上位機上顯示的波形圖呈現水平狀態,且距離穩定在48 cm。這說明這是一個不變的距離,也證明整個系統在這段時間內穩定工作,沒有脈沖丟失或者接收信號丟失。

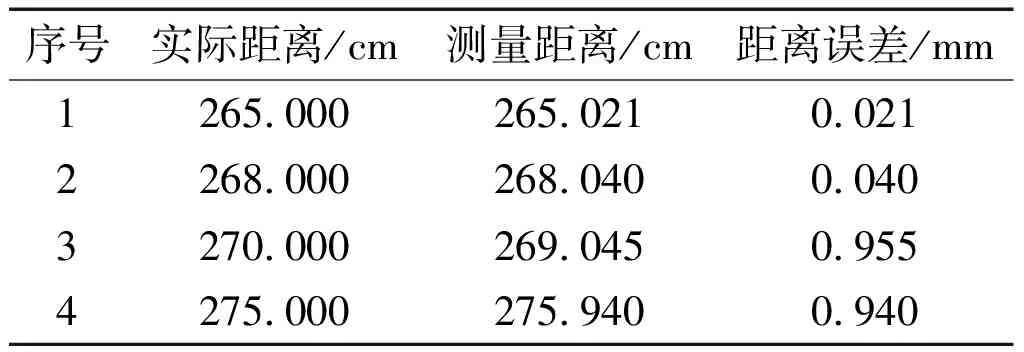

經過多次重復試驗,可得距離信息對照如表1所示。由表1可知,本文設計系統的測距誤差在mm級,具備較高的測量精度,能夠滿足煤礦井下對頂底板移進量的測量需求。

表1 距離信息對照表

4 結論

本文對基于飛行時間測距法的脈沖式激光測距系統進行了研究,對其系統總體方案、硬件電路等部分進行了設計,并通過試驗對系統的測量精度進行了驗證。試驗結果表明,該系統擁有mm級的測量精度,能夠滿足煤礦井下對頂底板移進量的測量需求,可有力保障煤礦的安全生產,擁有較好的社會效益和經濟效益。