基于多學科優化的多用途貨車白車身輕量化設計

韓立 馬春林 劉瑩 王建勇 李海鵬

(1.天津金力研汽車工程技術有限公司,天津 300384;2.中國重型汽車集團有限公司,濟南 250100;3.一汽-大眾汽車有限公司,長春 130011)

1 前言

多用途貨車在國外汽車市場一直占據較高的市場份額。自2016年開始,國內多用途貨車市場規模和滲透率不斷提升。多用途貨車從輕型商用貨車向家商兩用全能車的轉型,面臨能源結構替代和輕量化技術的挑戰。

目前,采用全參數化建模聯合多學科優化技術,實現全流程輕量化設計在乘用車領域已成熟應用[1-7],但在多用途貨車領域研究尚少。本文以某多用途貨車白車身為研究對象,在詳細設計階段采用多學科優化方法考量關鍵零件厚度,對彎扭剛度、模態頻率、質量、成本進行最優化設計,深入解析非承載式白車身各設計變量對性能貢獻的靈敏度,為性能優化和輕量化提供量化指標,同時為多用途貨車車身輕量化評價體系提供數據支撐。

2 相關模型及試驗、優化方案

2.1 多學科優化數學模型

多學科優化設計是一種考慮多種學科性能要求的綜合尋優方法,通過充分探索和利用系統中多個學科的相互影響來設計復雜系統和子系統[8]。單目標有約束條件的優化問題可以表示為:

式中,X為設計變量組成的矩陣;xi為第i個設計變量;y為關于設計變量的響應;bli、bui分別為變量xi的下限和上限;n為設計變量的數量;gj(x)為第j個約束條件;BLj、BUj分別為約束條件gj(x)的下限和上限;m為約束條件的數量。

2.2 最優拉丁超立方試驗設計

汽車工程領域常用的試驗設計(Design of Experiment,DOE)方法有正交試驗設計法、拉丁超立方試驗設計法和均勻試驗設計法。

最優拉丁超立方試驗設計(Optimal Latin Hypercube Design,Opt LHD)改進了隨機拉丁超立方設計的均勻性,使因子和響應的擬合更加精確、真實,使所有試驗點盡量均勻分布在設計空間中,具有非常好的填充性和均衡性。故本文采用最優拉丁超立方試驗設計法。

2.3 多項式響應面

在汽車虛擬仿真工程中,傳統的有限元分析方法已經得到廣泛運用,但有些仿真計算存在耗時長等問題,近似模型能夠依據輸入變量信息快速得到輸出值,基于近似模型的優化設計被認為是解決復雜工程設計優化問題的有效途徑。常采用多項式響應面法(Response Surface Method,RSM)、人工神經網絡(Artificial Neural Network,ANN)、徑向基函數(Radial Basis Function,RBF)、克里金(Kriging)模型等構建近似模型。

多項式響應面利用多項式函數擬合設計空間,工程上最常用的是二階多項式響應面模型:

式中,z為響應面擬合量;k為設計變量的數量;β0、βi、βii、βij為待定系數。

2.4 誤差分析指標

最常用的近似模型誤差分析指標是決定系數(Coefficient of Determination)R2:

式中,yi為測試樣本點的實際響應值;為測試樣本點的代理模型預測值;yˉ為yi的平均值;ntest為測試樣本數量。

R2可反映近似模型的整體精度,數值越大,模型的精度越高。

2.5 優化算法

工程領域,優化算法主要分為局部優化算法和全局優化算法。對于多峰問題,數值優化是一種局部優化算法。局部優化算法開發較早,計算效率高但無法保證優化解的全局有效性,通常用于解決凸問題和單峰優化問題。全局優化方法是一種求解復雜優化問題的方法,可以解決非凸和多峰問題,包括遺傳算法、模擬退火算法、粒子群法、蟻群算法等。

3 白車身基礎性能分析

3.1 模態分析

整車設計開發過程中,白車身模態分析求解的是固有頻率和振型,目的是了解車身及各系統在受到外界激勵時的動態響應,避免共振。利用MSC Nastran 軟件Lanczons 算法提取白車身自由狀態下第12 階整體扭轉模態固有頻率為52.49 Hz,如圖1所示。

圖1 白車身扭轉模態振型云圖

3.2 扭轉剛度分析

白車身扭轉剛度直接影響車身振動、異響、門洞變形及操控極限,同時體現車身性能水平和輕量化程度。扭轉剛度可以用白車身在受到路面扭轉載荷作用時,前后相對扭轉角度來描述。分析時約束后端懸置安裝點的所有平動自由度,約束前端框架中性面下端點垂向平動自由度,在前端懸置安裝點施加等大反向的集中載荷,使之產生繞X軸旋轉的扭矩,大小為2 000 N·m,結果如圖2所示,扭轉剛度為34 485.9 N·m/(°)。

圖2 白車身扭轉變形云圖

3.3 彎曲剛度分析

白車身彎曲剛度直接影響汽車行駛平順性及車身與其他系統間的共振,可以用白車身受乘員艙內垂直載荷作用時門檻梁產生的變形描述。分析時約束前端懸置安裝點的所有平動自由度,約束后端懸置安裝點的垂向平動自由度,在門檻梁上端面中心位置,左右側分別施加垂直向下的集中載荷,大小為1 500 N,結果如圖3所示,彎曲剛度為11 947.3 N/mm。

圖3 白車身彎曲變形云圖

4 設計變量篩選及靈敏度分析

4.1 設計變量

設計變量在選取時可以參考以下準則:

a.選取對白車身整體性能貢獻起主導作用的零件;

b.通過仿真工程經驗判斷關鍵零件;

c.選擇對車身性能貢獻的靈敏度有特殊辨識需求的零件;

d.左、右對稱零件合并為一組設計變量;

e.設計變量選用離散型,使得每一組樣本點具有工程意義和指向性。

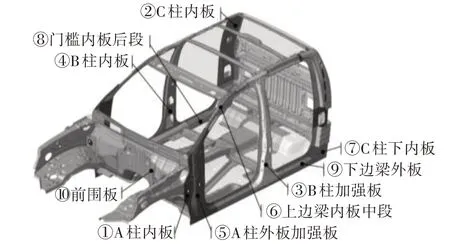

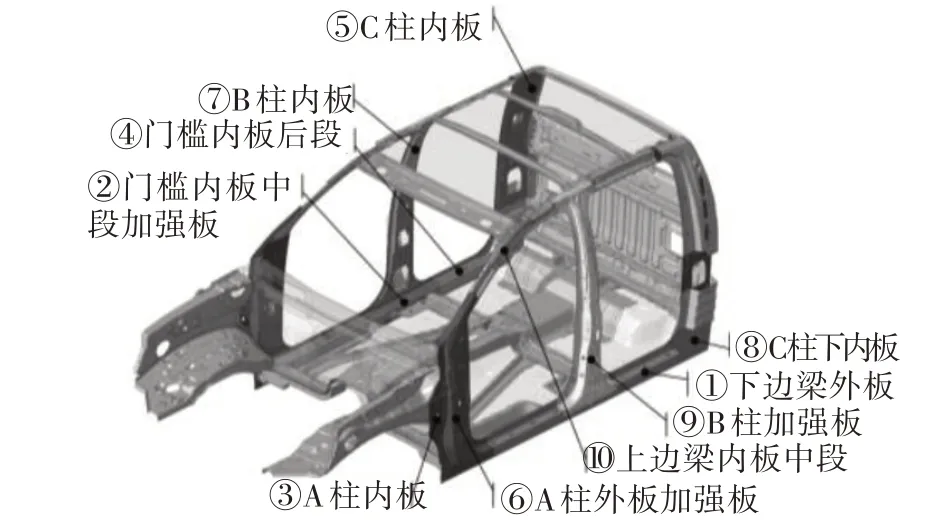

區別于承載式車身結構,多用途貨車白車身可以理解為長頭車身和駕駛室結構的組合體,綜合考慮其結構特性及現階段研究的局限性,選取了46個設計變量,具體包括前輪罩、前圍板、前地板、后地板、側圍、頂蓋、后圍7 個分總成73 個零件的厚度,如圖4 所示。通過對標國內外3 款多用途貨車白車身結構料厚,結合材料規格定義優化設計空間。

圖4 白車身設計變量示意

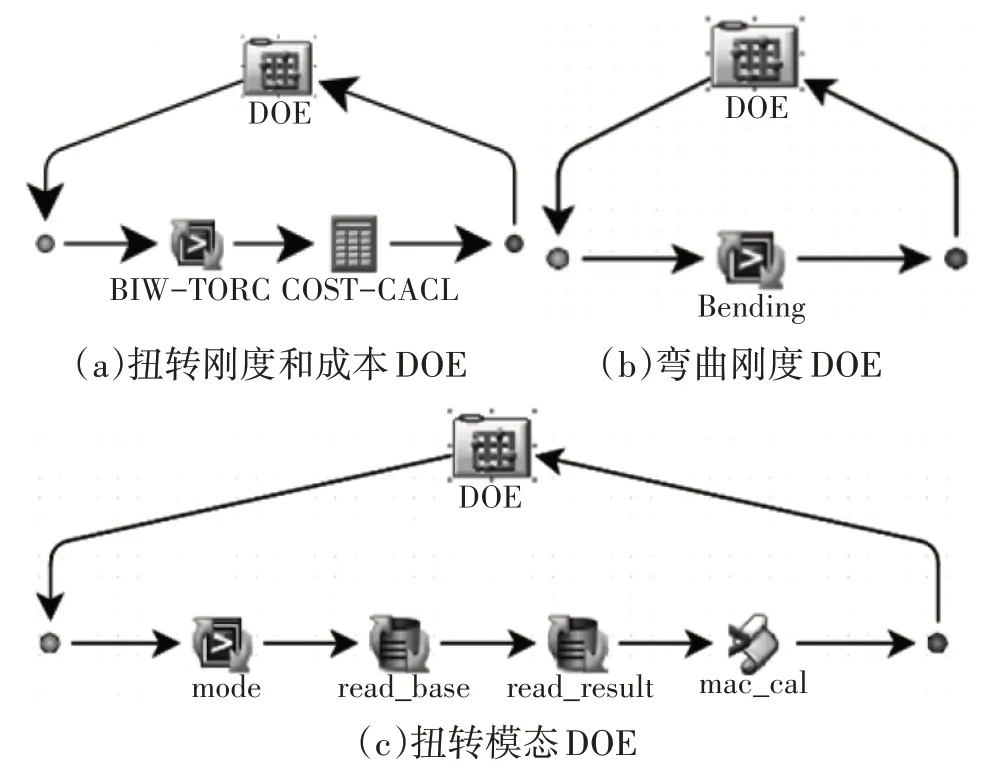

4.2 試驗設計

采用最優拉丁超立方試驗設計方法,生成1 680個樣本點的設計矩陣,用于進行彎扭剛度、模態頻率、質量、成本的試驗設計,如圖5所示。

圖5 彎扭剛度、模態頻率、成本的試驗設計流程

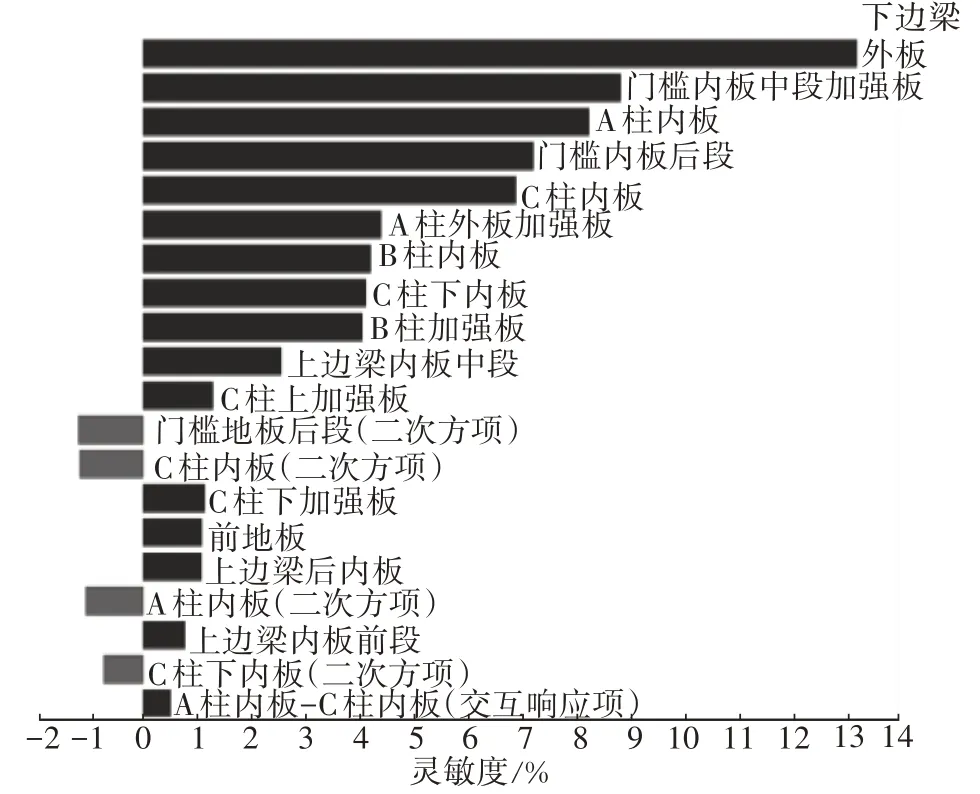

帕累托圖(Pareto Chart)[9]反映樣本擬合后模型中所有項對每個響應的貢獻程度。各設計變量對扭轉剛度、彎曲剛度、扭轉模態的敏感程度排序如圖6~圖11所示。通過試驗設計,可以深入理解車身結構,同時可為建立近似模型提供計算樣本。

圖6 白車身扭轉剛度帕累托圖

圖7 扭轉剛度靈敏度排名前10位的零件示意

圖8 白車身彎曲剛度帕累托圖

圖9 彎曲剛度靈敏度排名前10位的零件示意

圖10 白車身扭轉模態帕累托圖

圖11 扭轉模態靈敏度排名前10位的零件示意

5 零件厚度優化

5.1 近似模型

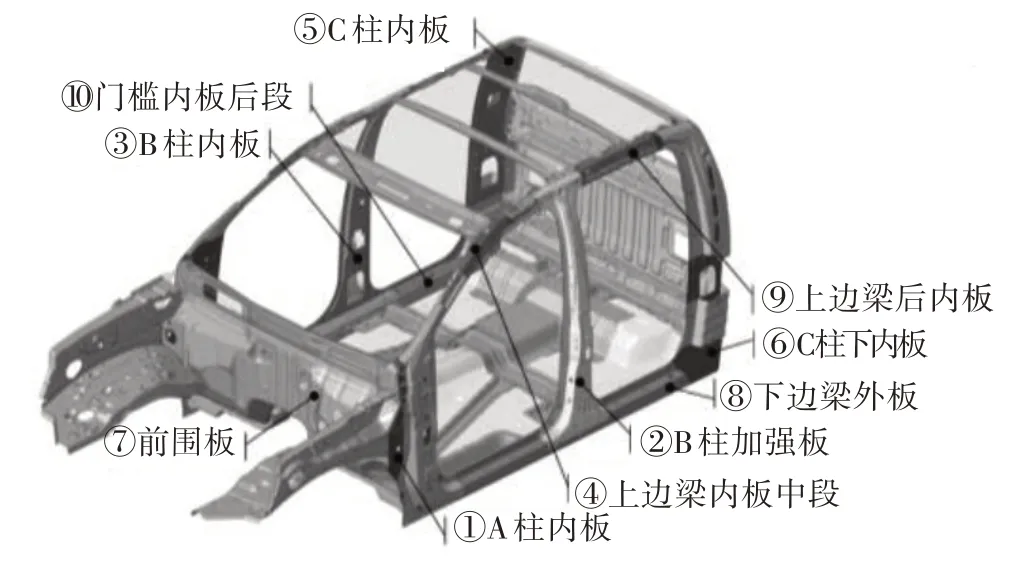

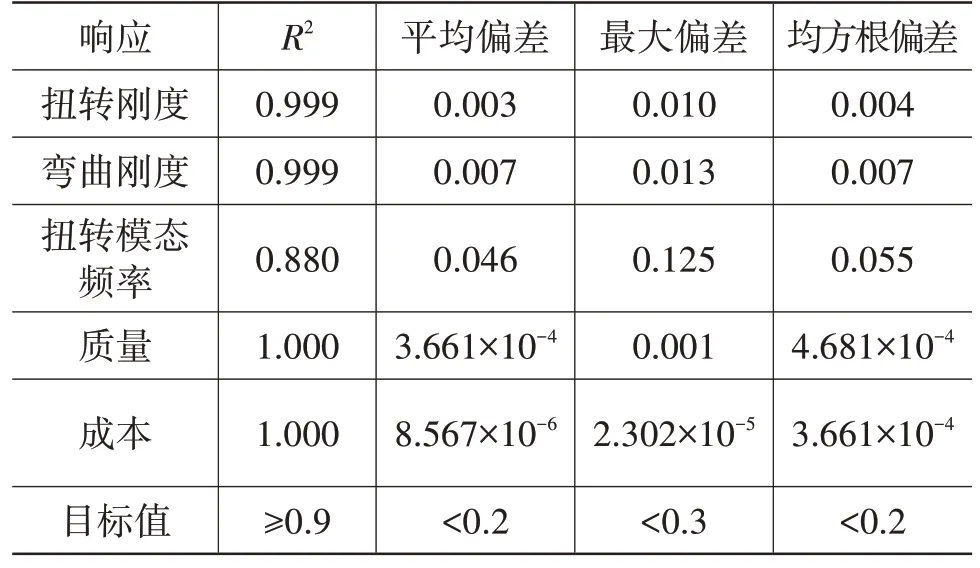

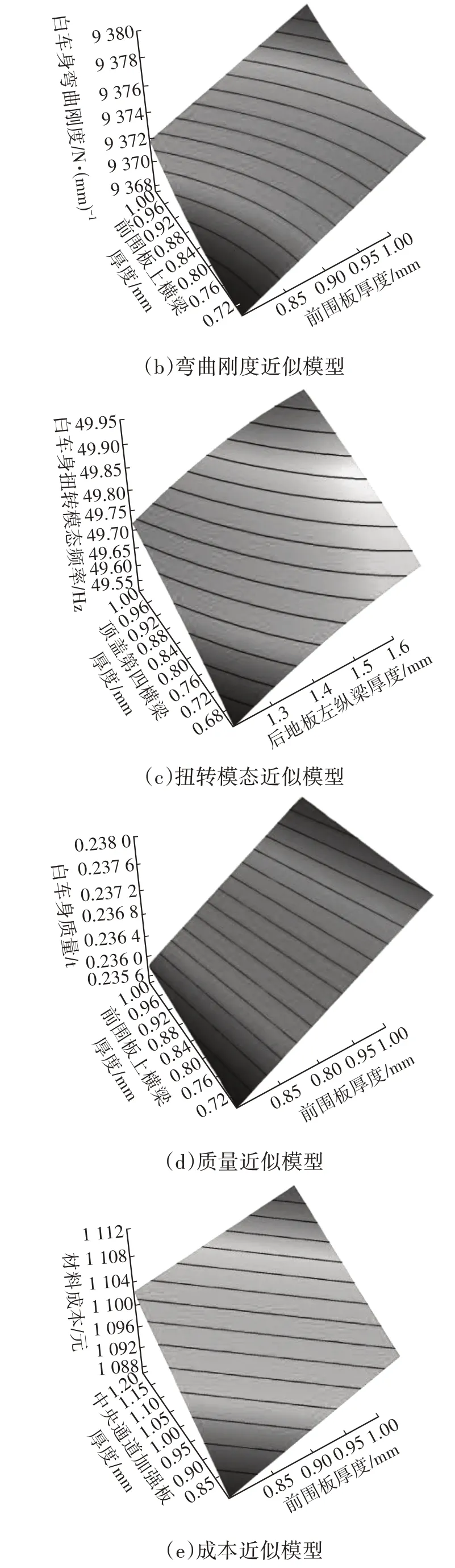

近似模型用數學表達式代替高強度有限元仿真,可減少計算次數,同時可平滑噪聲,使數值優化算法能夠快速找到全局解。考慮到白車身基礎性能與零件厚度變量之間呈線性關系,隨機抽取20個樣本點,構建彎扭剛度、模態、質量、成本的二階多項式響應面近似模型,如圖12所示,誤差分析結果如表1所示。

表1 白車身優化近似模型精度

圖12 二階多項式響應面近似模型

一般認為R2≥0.9時,近似模型的精度可以接受。由表1 可知:彎扭剛度、質量、成本響應的R2均接近1,說明這4個響應的近似模型能夠很好地替代高強度的有限元仿真模型;模態響應的R2<0.9,其原因在于,模態分析得到的固有頻率與剛度和質量有關,即設計輸入(零件厚度)與模態響應(固有頻率、振型、階次)之間的線性相關性并不強。若進一步提高近似模型的精度,需要繼續增加樣本點數量,考慮到仿真計算效率以及除R2外的其他3個誤差分析次要指標均達標,所以接受已構建的近似模型。

5.2 優化結果

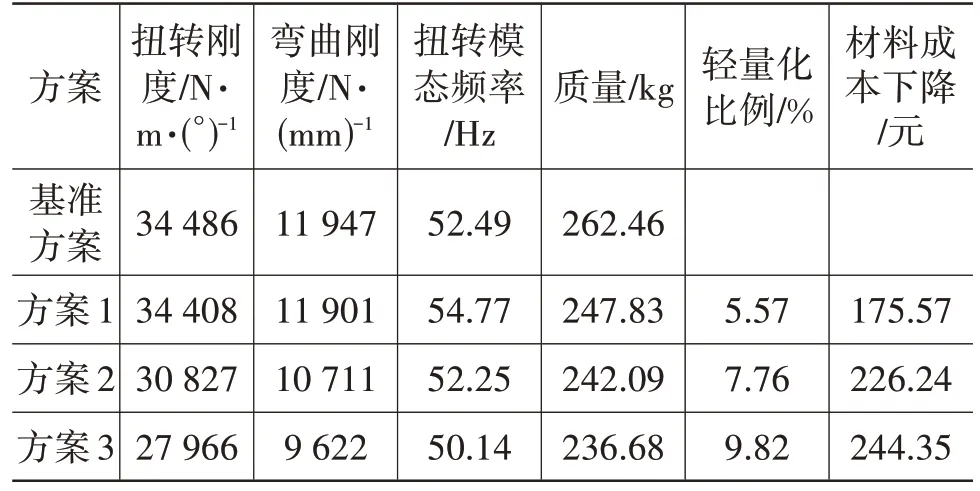

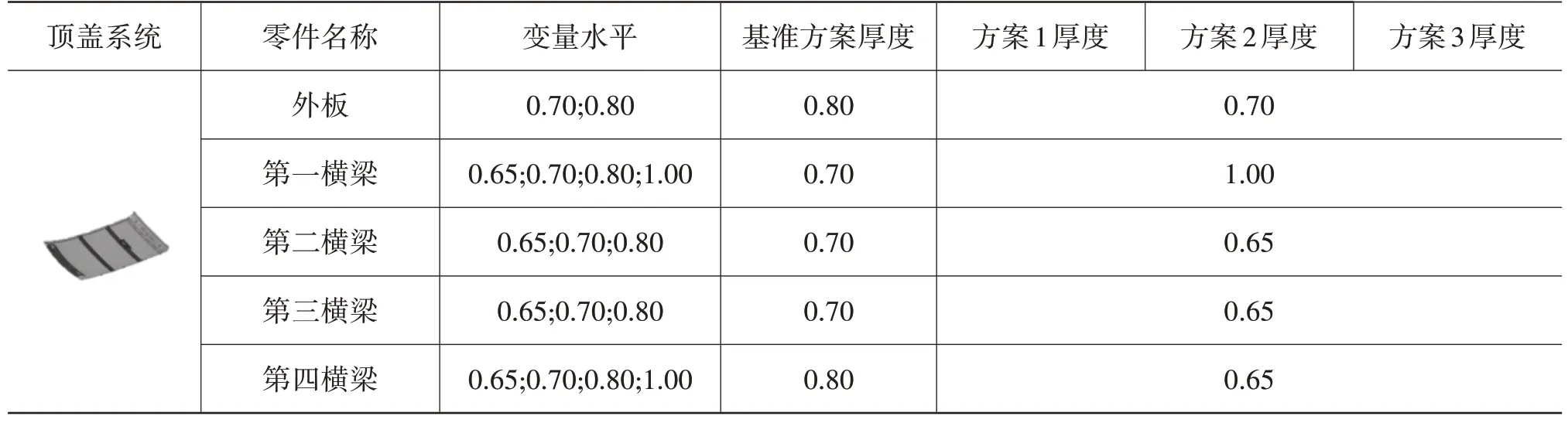

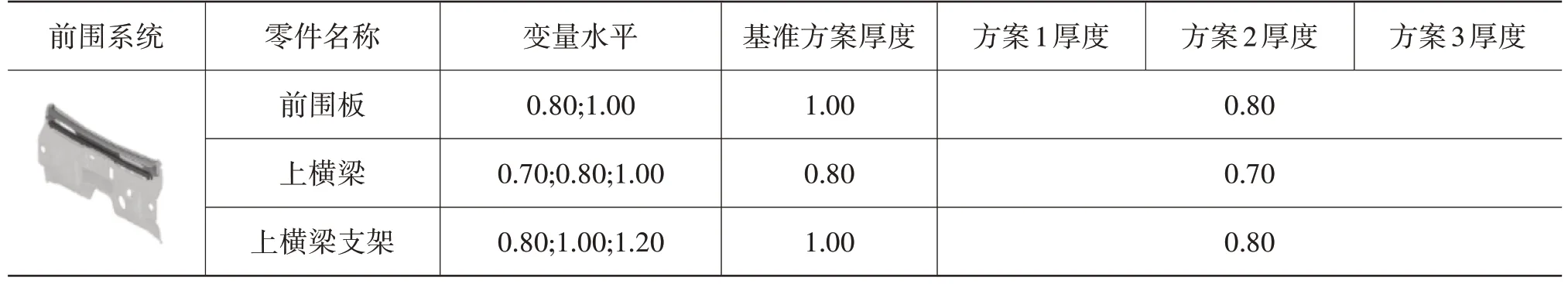

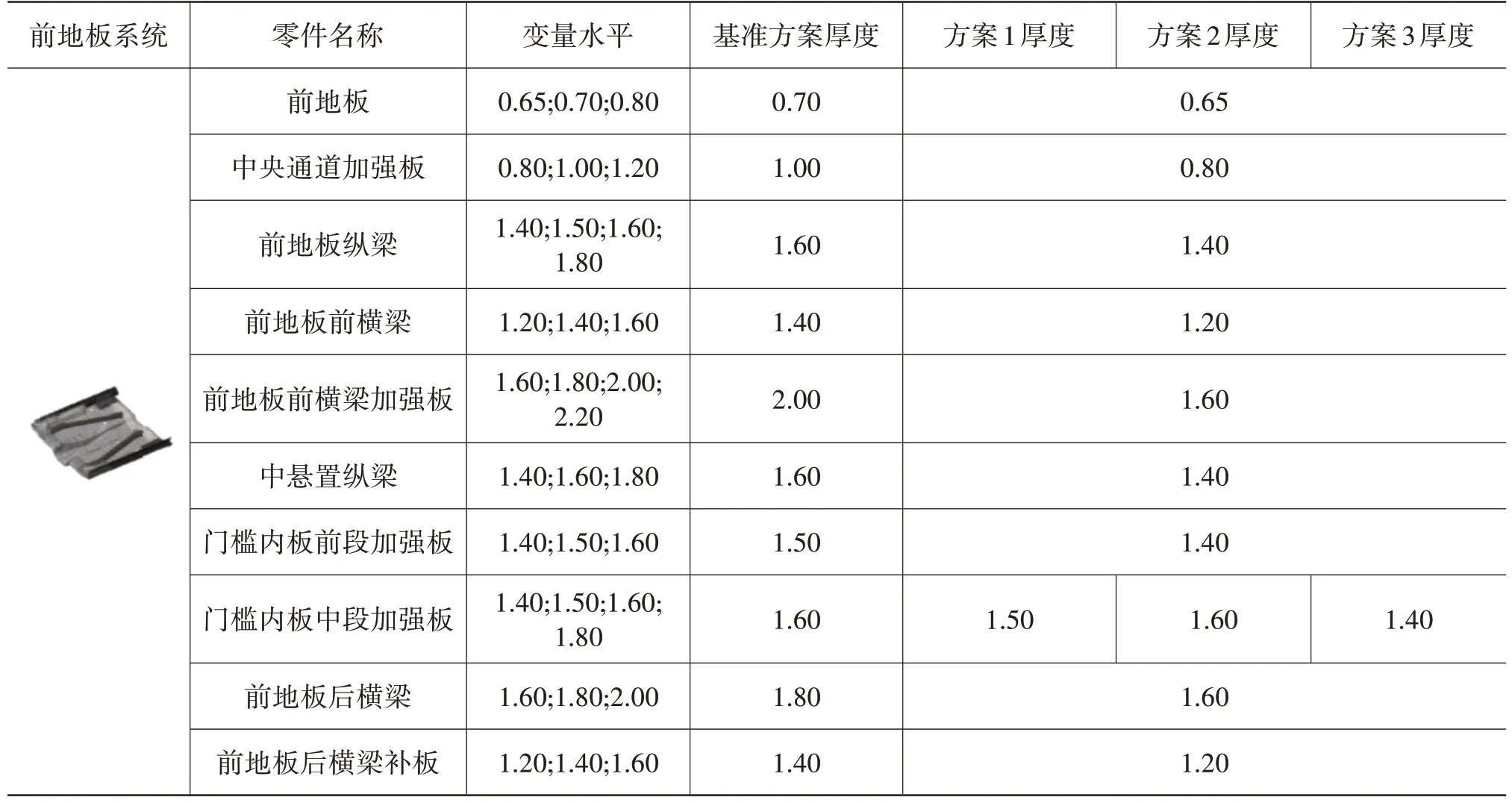

通過對標車性能仿真分析,制定該多用途貨車白車身整體扭轉模態頻率、扭轉剛度、彎曲剛度的參考指標下限分別為50 Hz、15 000 N·m/(°)、7 000 N/mm。避開現階段多用途貨車白車身基礎性能指標制定的局限性問題,在實施輕量化方案時以保持原車性能水平,權衡各性能的利弊來換取較大幅度輕量化效果為開展思路,具體制定依次遞進的3 組優化方案,分別為:方案1,保持原車身基礎性能水平;方案2,允許靜剛度下降10%,扭轉模態頻率波動2 Hz;方案3,允許靜剛度下降20%,扭轉模態頻率波動4 Hz。利用自動優化算法分別進行以質量最小為目標函數,剛度、模態為約束條件,成本為響應的優化設計,優化結果匯總如表2 所示。分別統計3 組優化方案中的最優解,如表3~表9所示。

表2 3組優化方案結果匯總

表3 頂蓋優化前、后設計變量取值 mm

表4 后圍優化前、后設計變量取值 mm

表5 前圍優化前、后設計變量取值 mm

表6 前輪罩優化前、后設計變量取值 mm

表7 前地板優化前、后設計變量取值 mm

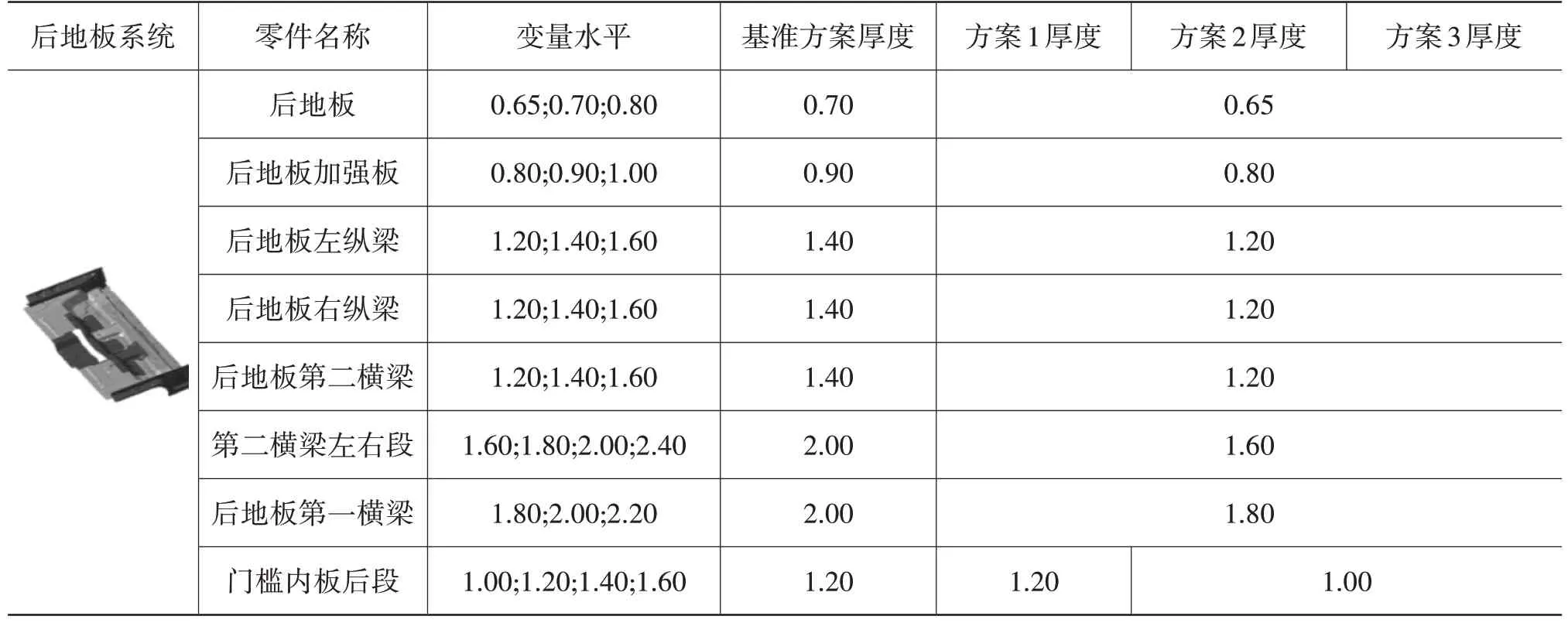

表8 后地板優化前、后設計變量取值 mm

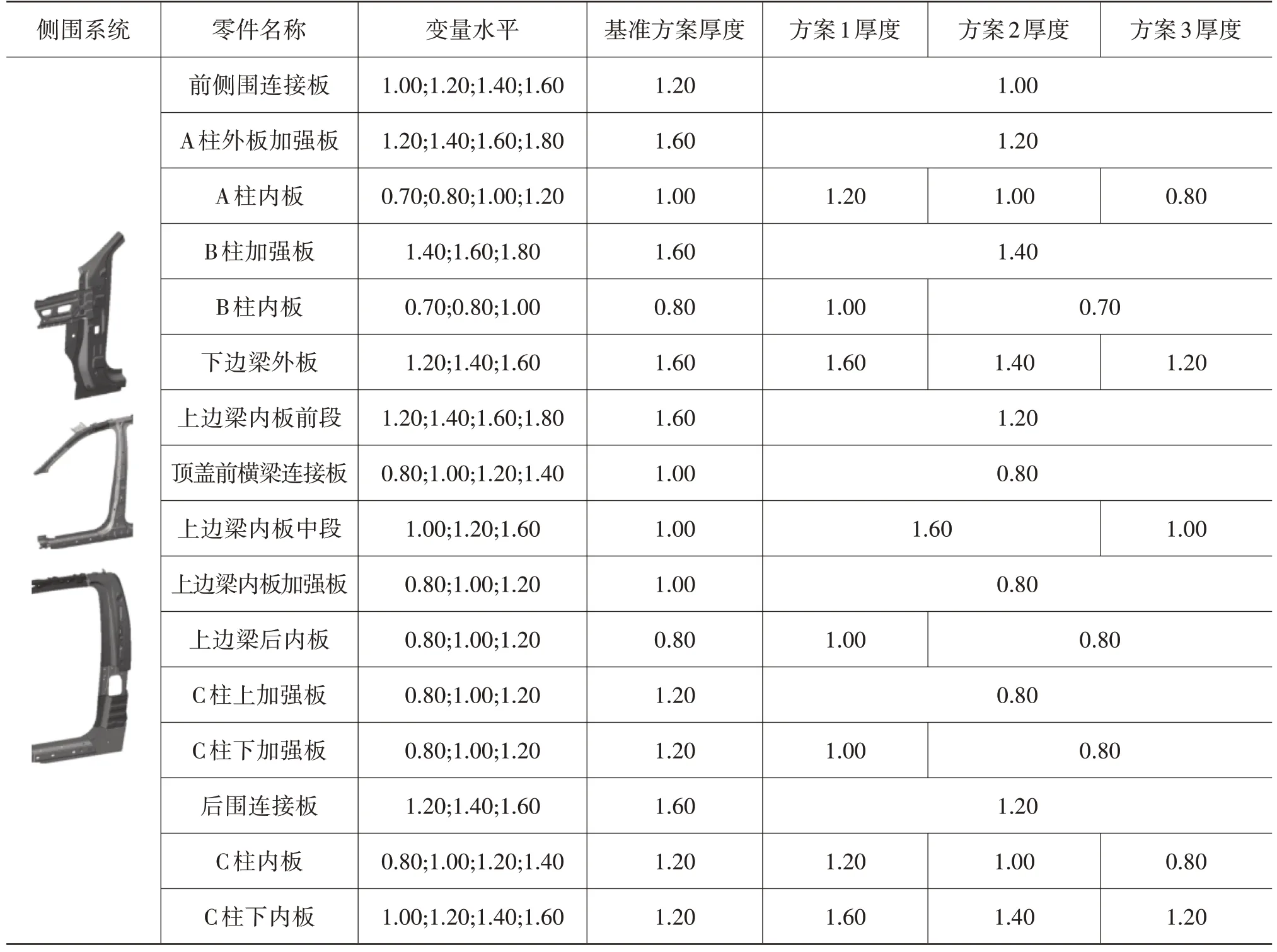

表9 側圍優化前、后設計變量取值 mm

6 結束語

本文以多用途貨車為研究對象,選取車身73個零件的1 680 個樣本點進行試驗設計,得到各零件對性能貢獻量的靈敏度排序。通過加厚敏感部件、減薄不敏感零件,實現車身板件厚度的合理設計,并采用多學科優化設計方法,從性能、質量、成本3個維度完成了對多用途貨車白車身輕量化空間的研究。結果表明:以穩定現有剛度水平為目標,扭轉模態頻率從52.49 Hz 優化到54.77 Hz,可實現質量減輕14.63 kg,材料成本降低175.57 元;以允許剛度下降10%為目標,扭轉模態與基礎車身持平,可實現質量減輕20.37 kg,材料成本降低226.24 元;以允許剛度下降20%為目標,扭轉模態頻率較基礎車身下降2.32 Hz,可實現質量減輕25.78 kg,材料成本降低244.35元。