石油化工廠油品裝車發運系統優化探討

盧圣峰,李月英,王志芳

(1.獨山子石化公司 鐵路運輸公司,新疆維吾爾自治區 獨山子區 833699;2.獨山子石化公司 信息網絡公司,新疆維吾爾自治區 獨山子區 833699)

0 引言

某石化公司有15道火車棧橋裝置及4處鐵路運輸站點,擔負著石腦油、輕烴液化氣、MTBE、原油進廠存儲,及汽油、柴油、航煤及苯類等液體產品的裝運外銷任務,對整個石化公司的生產調度、物料平衡起著極為至關重要的作用。隨著企業專用鐵路信息化及自動裝車技術的發展,企業鐵路運輸和自動裝車系統取得了進一步優化。公司于2021年在兩個棧橋48道火車棧橋進行改造,更換為可視化遠程控制桁架式自動對位氣動密閉液下裝車鶴管,具備自動定量灌裝功能,滿足裝車及環保要求。改造取得了良好的效果,不但降低了員工的勞動強度,同時也提高了裝車效率。但在裝車過程中仍需要人員現場完成鐵路機車位置調整、人工計量檢尺等操作[1],本文主要討論在現有基礎上鐵路運輸及優化裝車的可行性。

隨著企業專用線路信息化及油品自動灌裝技術的發展,鐵路運輸管理、產品出廠計量等已經逐漸擺脫靠手工記錄、紙質單據等傳統作業方式,普遍實現了運輸數據信息化、裝車數據自動導出上傳等功能。但隨著企業智能化和信息化程度的高度發展,深挖信息系統潛力、最大程度實現生產自動化、無人化系統,降低人力成本,實現可量化的科學生產管理模式成為當前發展的必然趨勢。

1 鐵路裝車系統基本情況

某石化分公司是大型煉油、化工、精細化工一體化的綜合性石化企業,產品主要銷往西北、西南、華北、華東等地區。公司專用鐵路是煉化企業生產、運銷系統連接路網鐵路的基礎設施,承擔著企業成品及原材料運輸及中間產品的轉運儲存等,與全公司物料平衡密切相關。專用鐵路是企業生產組織的重要環節和最主要的運輸方式,在企業的生產經營活動中起著非常重要的作用。

企業專用鐵路在行車安全方面主要依靠“微機信號聯鎖系統”[2],它解決了鐵路信號和進路排列的問題,企業專用鐵路機車安控系統采用鐵路機車車地聯控系統,車載系統安裝在機車司機室,對機車進行實時位置追蹤,在接近道口、信號機等位置時給出語音提示,在進入棧橋進行裝車操作時則根據現場操作人員指揮調整停靠位置,以滿足火車定量裝車控制系統操作范圍的要求。

火車定量裝車控制系統主要包括操作室定量裝車監控系統、現場定量裝車批控儀、靜電檢測接地夾、靜電溢油保護器、流量計、切斷閥等,定量裝車控制系統采用二級布網方式,形成以操作室中的操作站為集中管控單元,現場定量裝車儀為分散獨立控制單元的集散控制系統,實行整個裝車系統的監控管理集中、控制風險分散的目的,保證裝車系統安全、環保、可靠、高效地運行。

2 鐵路裝車系統存在的問題及解決方案

企業鐵路運輸專線每年運送量65000車次,貨物量400萬噸,從未發生過鐵路運輸及罐車跑、冒油及差量事故,保障了公司生產原料及產品出廠的可靠性和準確性。

目前,企業專用鐵路機車運行主要依靠基于軌道電路技術“微機信號聯鎖系統”,實現鐵路機車車地聯控;裝車系統采用遠程自動定位和批量灌裝控制系統,配套軌道衡計量罐車和人工檢尺計算,使系統計量準確度高,滿足油品貿易交接允差的規定。但鐵路裝車系統仍存在一些不足,主要體現在以下兩方面。

2.1 機車自動定位系統

目前,企業專用鐵路機車車載系統安裝在機車司機室,接收GPS定位信息、速度信息、時間信息和狀態信息,實時顯示微機聯鎖的相關信息,即機車的位置、速度、車列前方進路、調車信號和距離等,對機車進行實時位置追蹤;在接近道口、車擋、停留車、信號機位置時給出語音提示,并具備自停功能[3]。

但該技術受軌道銹蝕、雜物影響較大,車輛實時定位利用車載GPS接收機獲得機車定位信息,通常GPS的定位精度為5m~10m,而在企業專用鐵路的站場,5m~10m可能橫跨3~4 條鐵路線路,并且線路軌間距為1.435m。因此,普通GPS的定位精度是達不到機車運行監控的要求,不滿足機車運行監控要求。但實際用于定位裝車時需要人工現場指揮,由于存在對裝車人員目測偏差及司機停車操作因素的影響,整個過程存在很大的隨機性,所以每列火車停止的位置都不太相同,最大的差別能達到3m~5m,以確保罐車位置滿足現場裝車的需要,需要頻繁啟動機車調整車位,不僅浪費人力和時間,還造成燃油浪費的危害[4]。

解決方案:針對這一缺陷,文中提出了機車自動定位系統。

機車自動定位系統主要實現機車運行罐車的準確定位,是實現全自動密閉裝車的輔助系統。系統主要由地面應答器、車載子系統、車載主機及處理軟件組成。

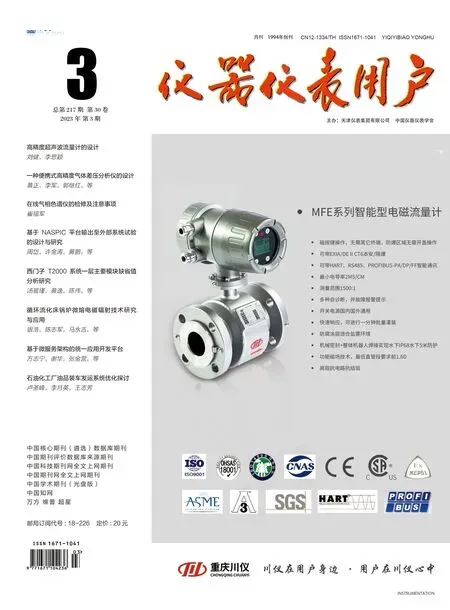

首先,在道岔叉尖信號燈絕緣節的位置安裝地面應答器,實現機車停靠位置定位,地面應答器安裝在股道枕木中間,水泥枕采用黃色自噴漆噴涂鐵路徽標標識,木枕使用螺絲釘在地面應答器旁邊安裝鐵路徽記標識牌。安裝示意圖如圖1。

圖1 地面應答器安裝示意圖Fig.1 The schematic diagram of ground transponder installation

根據鶴管桁車運行距離及罐車長度,在用可視化遠程控制桁架式氣動密閉液下裝車鶴管對位包絡范圍為4000mm;與鐵路線垂直方向按照棧橋邊緣與鐵路中心線之間2125mm間距考慮鶴管對位范圍。經過計算后,在道岔處設置3處地面應答器,滿足機車前后移動距離要求,兼顧實現所有罐車裝車任務。然后,在機車底部安裝地面應答器讀取單元,天線與主機通過饋線連接,通過RS232串口實現地面應答器主機與車載主機的連接。地面應答器天線設備如圖2。

圖2 地面應答器天線Fig.2 Ground transponder antenna

機車正常運行時速25km/h,根據GPS定位傳輸,當接近地面應答器5m~10m范圍內時,機車減速5km/h運行,至機動車主機與地面應答器實現準確對位,從而避免多次移動機車,造成人力及能耗浪費。

實際運行時,根據地面應答器與車載主機的通訊數據,計算出機車的實際位置PV1,需要停靠位置為SV1,用繼電器指示實際定位與地面應答器的偏差,繼電器均為常開繼電器。當機車位置位于罐口左側時,PV1>0,則DV1>0,此時繼電器1得電,指示燈常亮;當機車位置與應答器位置接近時,PV1<0.5m時,繼電器1閃爍;當機車實際到達應答器位置時,PV1=0,則DV1=0,機車自動停車。機車自動定位系統控制系統示意圖如圖3。

圖3 機車自動定位系統控制示意圖Fig.3 The controlling sketch map of locomotive automatic positioning system

2.2 罐車計量檢測

2021年,針對老區火車棧橋隱患治理項目實現了棧橋的可視化遠程控制桁架式自動對位氣動密閉液下裝車鶴管,具備自動定量灌裝功能。裝車流量計使用質量流量計測量,流量計精度為0.2級,滿足相應的計量標準。GB/T 9109.5-2017《石油和液體石油產品動態計量》5.2.1條:“流量計必須符合國家規定的精確度等級,用作貿易交接計量的流量計的準確度等級應不低于0.2級”的要求。但實際運行過程中,由于裝車線內油品中含有氣體影響,及流量計受氣體的影響,仍然未實現定量精準裝車,達到貿易交接目的,目前仍然需要人工檢尺測量及軌道衡計量罐車重量。

影響罐車計量檢測準確性的問題分析有以下3種:

1)裝車線內油品含有氣體所造成的影響

油品裝車時需要對短時批料流量進行測量,此時汽柴油裝車線內會經歷“空—滿—空”的氣液兩相過程。由于裝車線內存在氣相,當流體中含有部分氣體或運行工況不穩定時,油品容易將流經管線、設備高點的氣體帶入質量流量計,造成流量計計量出現偏差。根據實驗數據分析,含氣泡1%(體積比)時質量流量計誤差可達到1%~2%,含氣泡10%時誤差增加至15%~20%。當液體流量在30kg/min~100kg/min變化,密度降在0%~35%變化時,含氣液體流量測量誤差最大可達50%[5]。

圖4 含氣液體流量下原始測量誤差Fig.4 The original measurement error at gas liquid flow rate

解決方案:

因為管道含氣量直接影響液體質量流量測量,含氣液體流量的含氣量(GVF)在實際測量中不易獲取和在線實時計算,但可以通過質量流量傳感器信號的頻率反映被測混合流體的密度 。通過變送器增加Modbus通訊線,在DCS系統讀取實測流體密度。通過增加計算公式及歷史趨勢,可以計算出液體流量密度變化,進而判斷出對裝車量的影響。根據已知單相液體的密度D0,就可以計算出密度降Dd為:

針對被測介質密度變化,對裝車線內氣相對流量計計量準確性的影響,在每套質量流量計前設置管道消氣過濾器[6],其示意圖如圖5。

圖5 裝車管道消氣過濾器示意圖Fig.5 The schematic diagram of exhaust filter in loading pipeline

同時,在現場應用中采取多種手段并行的方式開展裝車工作:

① 在每套汽柴油鶴管質量流量計前設置管道消氣過濾器,為減少裝車線內氣相對末端罐車流量計計量準確性的影響,對初裝過程中操作進行調整,泵開啟5min后再進行裝車,機泵通過回流控制閥進行循環,盡量讓氣相通過消氣器進行消除。經過測試,92#汽油末端4#、5#鶴偏位差明顯減小。

② 為防止裝車線內氣相對計量準確性的影響,裝車時采取先開末端兩個鶴位,待裝載量超20t排氣后,再對后續鶴位進行裝車。經測試發現,95#汽油在末端1#、2#鶴位排氣后,3#鶴位偏差較1#、2#鶴位明顯減小。

③ 對初期裝車時瞬間大流量數據進行過濾,消除瞬間大流量數據對流量計計量的影響,修改批控儀程序(剔除>1000t/h的瞬時流量),消除瞬間氣體造成的大流量對計量造成的影響[7]。

2)批量控制儀裝車信號產生的影響

裝車計量用質量流量計選用脈沖輸出信號至批量控制儀[8],批量控制儀按照設定的程序完成自動裝車過程。通過批量控制儀實現控制閥門流量大小控制,實現裝車低流量啟動速度、最高流速、關閉前低流速,以及無流量等控制功能。初始裝車流速可控制小于1m/s,浸沒垂管底端20cm下的流速小于4m/s。流量系數為脈沖信號輸出流量計的固有系數,如流量計每檢測到0.4kg的物料時發出10個脈沖,則流量系數應設為0.1,即每個脈沖對應0.4kg。修正系數可用于對裝車時產生的誤差做出調整。

流量計發送脈沖數至批量控制儀,批量控制儀匯總脈沖數后按一定比例形成已裝量。因流量計數據直接傳輸至批量控制儀而非直接引入DCS系統,無法依據模擬信號進行系數修正,需要現場分批次抄寫流量計數據,裝車前對該鶴位流量計累計噸位進行記錄。裝車結束后,再次對該鶴位流量計累計噸位進行核實,通過將流量計數據與批量控制儀數據比對[9],確認是否需要對系數進行修正。若控制儀控制裝入量為1000,而實際檢測到裝車量為998,則為消除脈沖信號對定量裝車準確性的影響,需要對定量裝車進行系數修正,可將修正系數設置為0.9980,使控制儀控制的數量與實際裝車量一致;如一致,則可以保證修正系數為1不變。

3 應用前景

隨著危險化學品重大危險源區及國家安全監管總局《油氣罐區防火防爆十條規定》的發布實施,各企業對火車棧橋重要程度越來越高,各種隱患治理項目和施工正逐步實施,企業鐵路運輸和自動裝車系統取得了進一步優化,實現可視化遠程控制桁架式自動對位氣動密閉液下裝車鶴管,具備自動定量灌裝功能,滿足裝車及環保要求需求。改造提高了裝車效率的同時,降低了員工的勞動強度。但在鐵路機車位置調整、人工計量檢尺[10]等方面,仍未完全實現自動化。針對這些不足,本文主要討論在現有基礎上優化鐵路運輸機車自動定位及自動定量精準裝車的可行性,使自動裝車系統效率更高,功能更趨于完善,對提高裝車效率具有較強的指導意義。