可拆卸式鋼管混凝土防撞柱抗沖擊性能研究★

盛文武,王 銀,杜 詠

(1.南京市公共工程建設中心,江蘇 南京 210019;2.濟南大學土木建筑學院,山東 濟南 250022;3.南京工業大學土木工程學院,江蘇 南京 211816)

21世紀以來,恐怖主義愈演愈烈,如何降低卡車沖撞對人民群眾生命財產安全的威脅,是當今安全防護工程亟待解決的專題之一[1]。

國外對多種防撞體系開展了實車撞擊試驗,并出版了防撞體系實車撞擊標準[2-6],界定了防撞柱系統成功攔截實車撞擊的條件:車輛穿透距離小于1 m。同濟大學[7]利用LS-DYNA有限元分析軟件按K4等級對淺埋基礎固定式防撞柱(SFFABS)進行數值研究,分析了16個參數(鋼管強度、防撞柱高度和基礎寬度以及底部基礎型鋼的尺寸等)對撞擊后防撞柱的最小高度(Hmin)的影響。湖南大學[8-9]在國內首次針對鋼管混凝土防撞柱開展了實車撞擊試驗,并通過防撞柱靜力推覆與實車撞擊進行對比,利用LS-DYNA有限元分析軟件對實車碰撞過程進行了仿真分析;基于試驗和理論分析,提出卡車與柱狀物撞擊時卡車前部變形剛度系數及防撞柱的簡化設計方法。

本文對6根不同截面尺寸可拆卸式鋼管混凝土防撞柱開展了水平撞擊試驗;并建立可拆卸式防撞柱簡化數值模型,利用試驗值驗證了有限元模型計算精度,基于有效的有限元模型對可拆卸式防撞柱進行了參數分析,基于參數分析結果對防撞柱設計方案進行了優化。

1 可拆卸式防撞柱水平撞擊試驗

1.1 試件設計

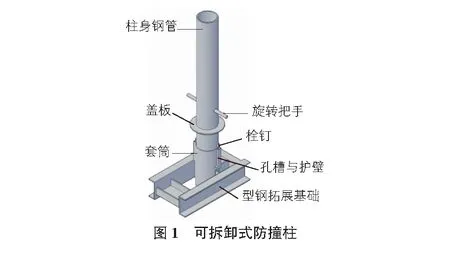

圖1為可拆卸式防撞柱鋼結構部分示意圖。可拆卸式防撞柱分上、下兩部分結構,上、下部結構所包含部件與對應用途如表1所述。

表1 可拆卸式防撞柱各部件說明

1.2 試驗過程

試驗標準參考文獻[3]。動力方案如圖2所示,通過豎向落錘牽引水平撞擊小車對防撞柱進行水平撞擊,初始撞擊速度可由能量守恒定律求得,如式(1)所示。

(1)

其中,m1為落錘質量;m2為小車質量;m為小車行進過程中摩擦系數;g=9.81 m/s2;hi為落錘高度;vi為落錘相應高度下小車的撞擊速度。

2 數值模型的建立

數值模型簡化:1)建模時未考慮型鋼拓展基礎對套筒的約束作用,主要因為基礎埋深較深,底部拓展基礎在沖擊過程中最大應力小于材料的屈服強度(未進入塑性),始終處于彈性變形階段(防撞柱基礎埋深小于300 mm時,為淺基礎防撞柱;基礎埋深不小于300 mm時,為深基礎防撞柱)。2)試件加工后,蓋板、栓釘與柱身三者焊接成整體,故將其建成1個部件,忽略焊接引入的材料的缺陷,主要因為試驗過程中焊縫處未發生斷裂現象[10]。

2.1 材料本構[11]

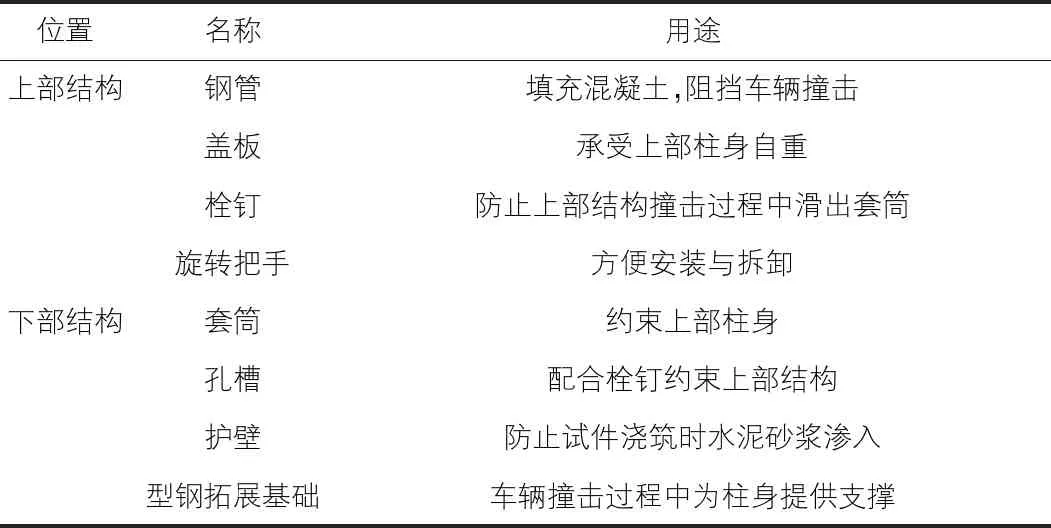

鋼材與混凝土材料基本力學性能參數如表2所示。分別對6種不同截面尺寸的鋼管進行了拉伸試驗,屈服強度、抗拉強度和彈性模量相差較小,故在參數設置時取平均值。混凝土的配合比為水泥∶水∶細骨料∶粗骨料=1∶0.4∶1.2∶2.4,圓柱體混凝土試塊與試驗試件同期澆筑、同條件養護、同時檢測,混凝土圓柱體抗壓強度穩定在25 MPa。

表2 材料屬性

鋼材單軸應力-應變關系采用韓林海(2016)[12]提出的五段式彈塑性本構模型,采用Cowper-Symonds模型描述沖擊荷載作用下鋼材的應變率效應,如式(2)所示。

(2)

混凝土受壓應力-應變關系采用韓林海(2016)提供的模型。混凝土為率敏感材料,本文通過引入動力增大系數(DIF)考慮混凝土材料的應變率效應,采用歐洲規范(CEB)[14]提出的混凝土動力強度增大系數與應變率關系模型,受壓混凝土DIF計算公式如下:

(3)

(4)

混凝土單軸受拉應力-應變關系采用文獻[12]中推薦使用的模型。CEB規范(2010)中通過對試驗數據擬合得到了混凝土受拉時的應變率效應計算公式,如式(5),式(6)所示。

(5)

(6)

2.2 網格劃分、界面處理和邊界條件

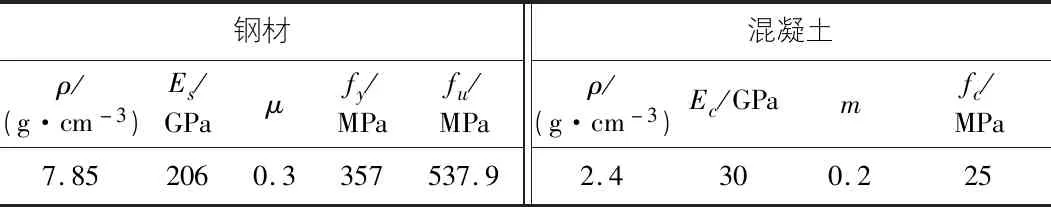

鋼管、管內混凝土和基座混凝土均采用八節點減縮積分單元(C3D8R)模擬;縱筋和箍筋采用兩節點線性位移桁架單元(T3D2)模擬;撞擊車輛撞擊板在撞擊過程中變形很小,可忽略不計,且撞擊板的變形對計算結果的影響很小,因此將撞擊板簡化為剛體(RIGID)。模型各部件網格劃分如圖3所示。

防撞柱的撞擊模型中界面接觸采用面-面接觸。接觸面法向屬性均采用硬接觸,鋼管與混凝土接觸面切向存在黏結應力,庫侖摩擦系數為0.6;鋼材與鋼材界面庫侖摩擦系數為0.15;小車撞擊板與鋼管外表面接觸面法向定義硬接觸。

為極大限度模擬撞擊過程,約束基座側面和底面及錨桿預留孔洞內表面三個方向的運動;柱身自重由蓋板承受;鋼管與套筒面-面接觸。

3 有限元模型驗證

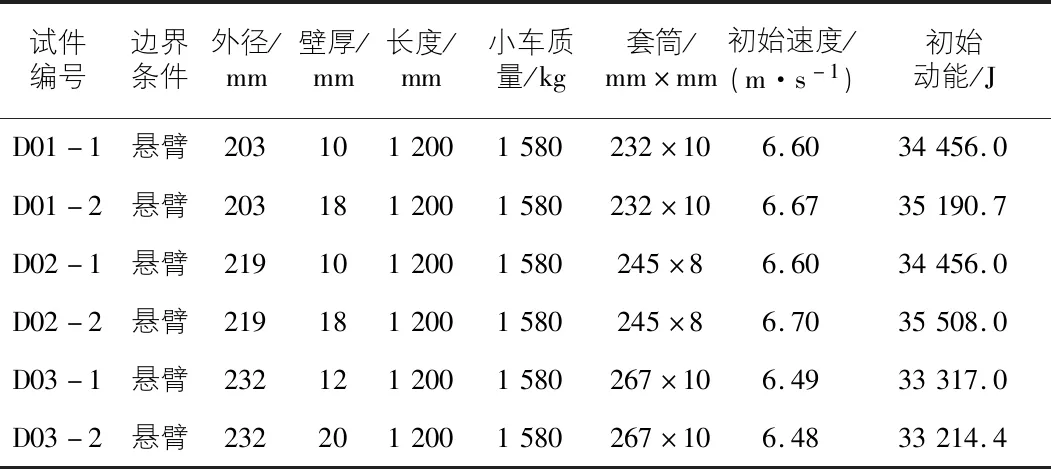

基于試驗數據對簡化數值模型的精度進行驗證,驗證內容包括撞擊力-時程曲線、整體變形和撞擊前后能量變化。可拆卸式防撞柱試件試驗信息匯總于表3。

3.1 撞擊力-時程曲線

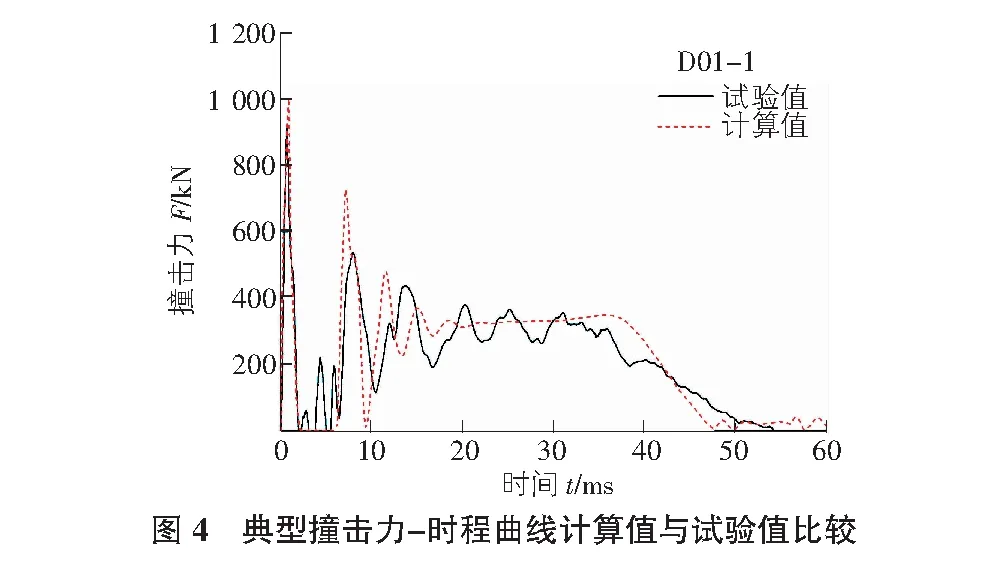

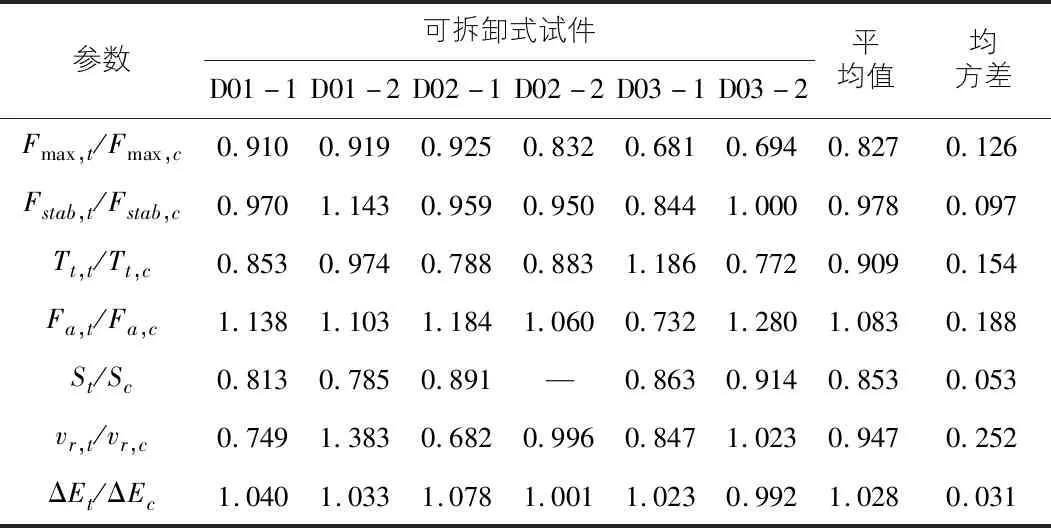

圖4為防撞柱撞擊力-時程曲線計算值和試驗值的對比,對撞擊力峰值Fmax、撞擊力平臺值Fstab、撞擊力平均值Fa和撞擊接觸時間Tt等參數的試驗值與計算值進行了統計,如表4所示。通過均值和均方差反映出數值模擬和試驗的撞擊力時程曲線中具體數值相近,模型精度較好。通過對撞擊力-時程曲線峰值階段至衰減段之間區段進行線性擬合獲得撞擊力平臺值。撞擊平均值計算如式(7)所示。

(7)

表3 可拆卸式防撞柱試件信息表

表4 可拆卸式防撞柱試驗值與計算值對比

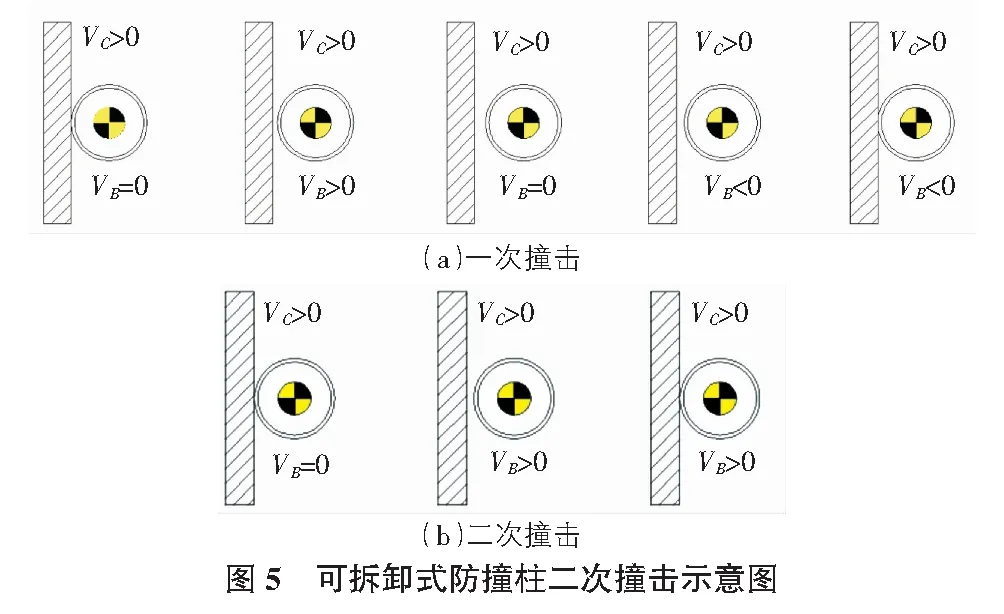

數值模擬過程中剛體模型與防撞柱存在二次撞擊現象,相應的,撞擊力二次峰值會大于或小于一次峰值現象。主要有以下兩點原因:1)如圖5(a)所示,小車撞擊板與防撞柱第一次撞擊前,小車速度(VC)為正,防撞柱(VB)靜止;第一次碰撞后,小車速度為正,防撞柱速度為正,且防撞柱運動速度大于車速,防撞柱與小車發生分離;柱身受套筒約束,速度降為零,此時車速仍為正,而防撞柱反向運動,速度為負,與小車再次接觸,小車與防撞柱相向運動相接觸造成撞擊力二次峰值大于一次峰值。2)圖5(b)顯示的二次撞擊過程,小車與防撞柱在同向運動過程中再次接觸,撞擊力二次峰值小于一次峰值。

此外,試驗的撞擊力-時程曲線平臺段波動較大,通過撞擊視頻分析,由于撞擊過程小車發生傾斜,在慣性作用下被抬升同時受自身質量影響上下振動。

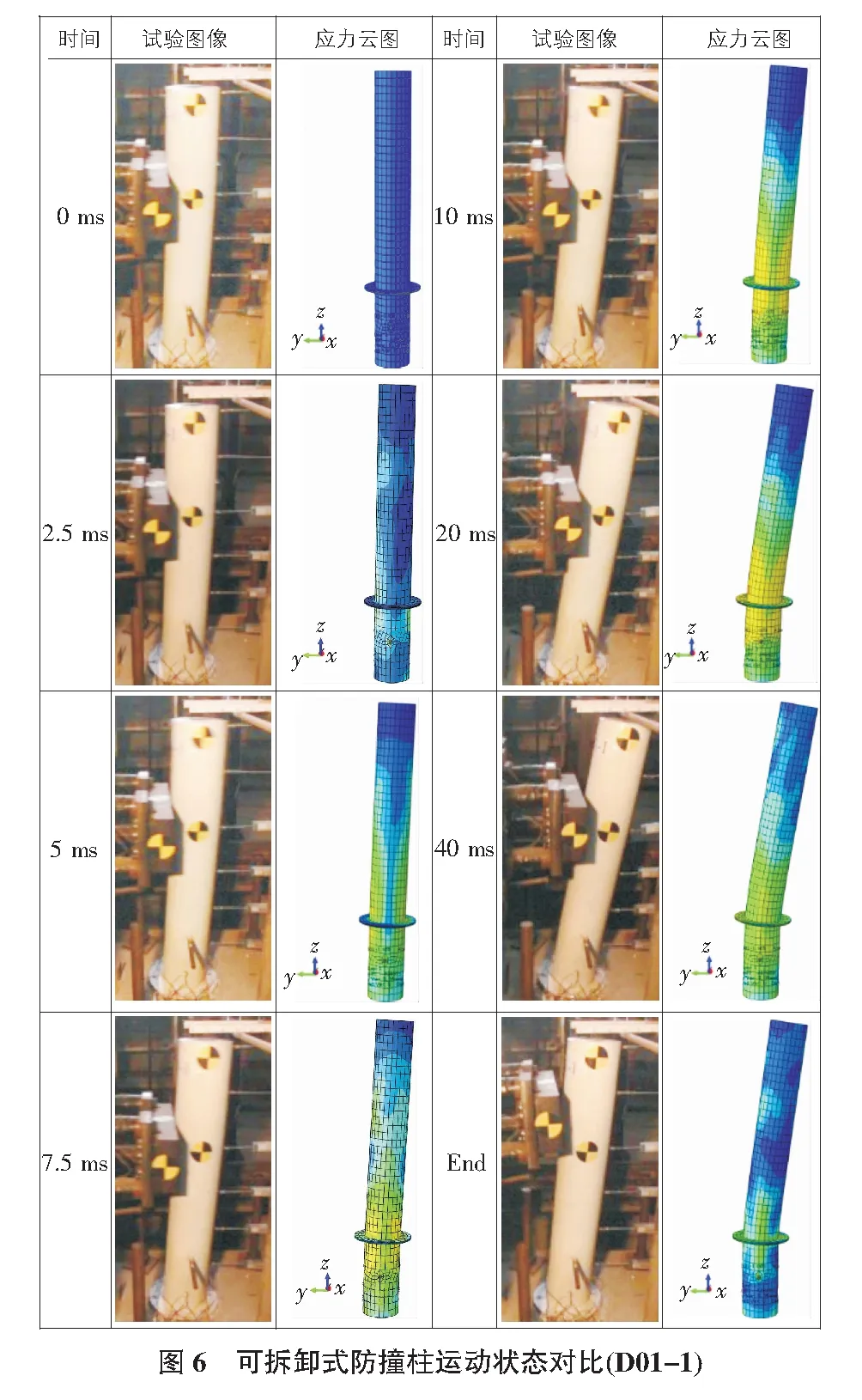

3.2 整體變形

圖6為可拆卸式防撞柱D01-1撞擊試驗過程中固定時刻與有限元計算過程中對應時刻圖像對比。有限元模型側移圖與試驗圖吻合較好,由于試驗圖像是通過高速相機試拍攝,試驗過程蓋板以下部分必須置于套筒之中,無法觀察到蓋板以下部分的運動變形情況。表4給出柱頂最大位移值S的比較,計算值略大于試驗值,主要原因為建模時忽略小車撞擊板(視為剛體)的變形,導致柱身能量吸收增加。

3.3 能量

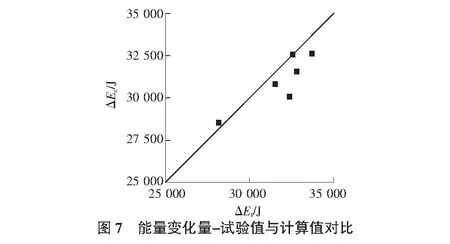

撞擊過程初始動能Ei和回彈動能Er分別按式(8)和式(9)計算,撞擊前后能量變化量ΔE按式(10)計算。如圖7所示,對比了防撞柱撞擊前后能量增量變化情況,散點均勻分散在y=x附近。回彈速度vr和撞擊前后能量變化量的平均值和均方差如表4所示,結果表明撞擊前后能量變化基本一致。

(8)

(9)

(10)

4 參數分析及設計方案優化

本節分析了栓釘埋深(H)、栓釘角度(A)、柱身材料強度(fy)和柱身混凝土填充量(a)對可拆卸式鋼管混凝土防撞柱抗沖擊性能的影響,并基于參數分析結果對防撞柱設計方案進行優化。

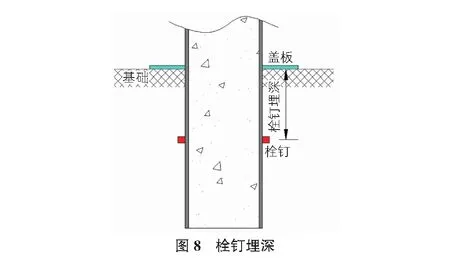

4.1 栓釘埋深

圖8為栓釘埋深示意圖。如圖9所示,在相同撞擊速度和相同截面尺寸條件下,栓釘埋深對撞擊力峰值(Fm)影響較小;柱頂最大位移(Sm)隨著栓釘埋深增大而增大。結果表明,栓釘埋深越小,柱身的抗彎性能越強,抗沖擊性能越好。

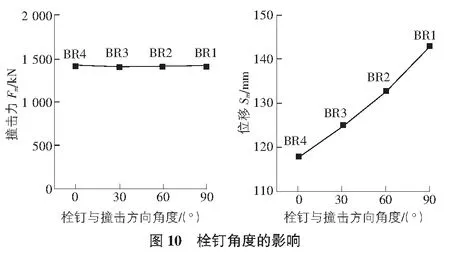

4.2 栓釘角度

如圖10所示,栓釘角度對撞擊力(Fm)幾乎不影響;柱頂最大位移(Sm)隨栓釘角度增大而增大,這是因為兩栓釘截面形心連線與撞擊方向平行時,對柱身下部約束更強,栓釘剪力最大。結果表明,栓釘連線與撞擊方向夾角越小,防撞柱整體抗沖擊性能越好。

栓釘連線與撞擊方向夾角對接觸力影響較小,且夾角(0°~90°)越小,防撞柱位移越小,同時說明栓釘變形越大,位置布置越不利。設計防撞柱的目的是能有效攔截撞擊車輛且自身變形小,所以應將栓釘布置在剪力最大區域(見表5)。

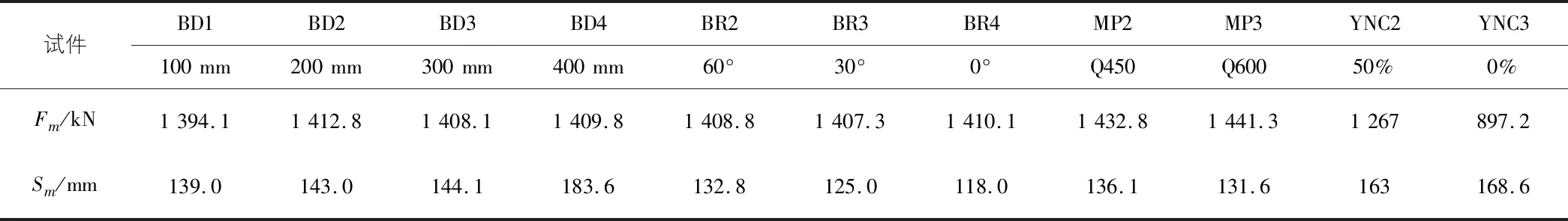

表5 不同參數模型下撞擊力與位移的計算結果

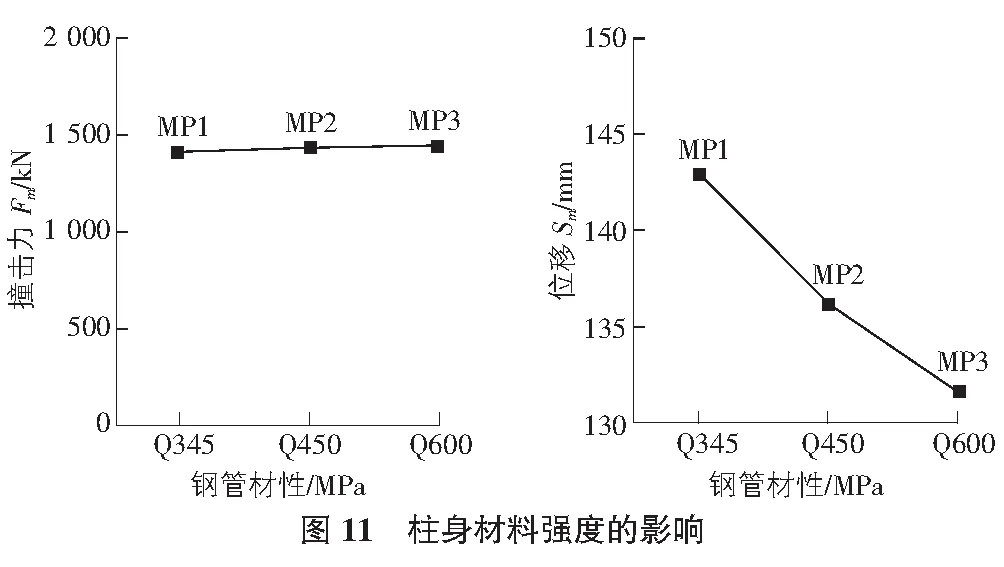

4.3 柱身材料強度

如圖11所示,柱身材料屈服強度增加,撞擊力峰值(Fm)略顯增加;但柱頂最大位移(Sm)明顯下降。結果說明,高強鋼管的能量吸收性能和抗沖擊性能均比普通鋼材好。

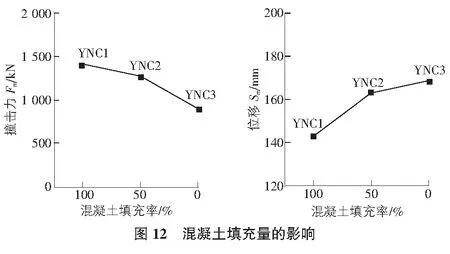

4.4 混凝土填充量

如圖12所示,隨混凝土填充量增加,撞擊力峰值(Fm)增大,柱頂最大位移(Sm)減小。主要由于管內填充混凝土,試件整體抗側移剛度增大,抗彎性能提高。雖然空鋼管沖擊后整體位移較大,但撞擊處塑性變形明顯,吸能性能更好。

4.5 試件設計方案優化

通過開展上述參數分析,提出如下可拆卸式防撞柱優化設計方案:1)栓釘布置埋深應位于基礎上部區域,且兩個栓釘截面形心連線與撞擊方向一致(夾角為0°);2)柱身材料 建議選用高強不銹鋼且管內不填充混凝土(通過數值模擬發現,鋼管內填充混凝土能增大防撞柱的抗側移剛度,考慮實際施工周期、運輸簡易及人工成本(填充混凝土需要養護的時間成本、填充混凝土使得防撞柱質量更大,運輸成本增加、質量大致使工人安裝較難),所以選擇吸能效果更好的空鋼管是工程實際的最佳選擇;3)柱身頂部和套筒底部用薄鋼板封底,不留縫隙;4)旋轉把手 方向與車輛撞擊方向的夾角一致(夾角為0°),方便防撞柱之間行人流通。

5 結論

本文基于有限元方法對已有可拆卸式鋼管混凝土防撞柱試驗進行了驗證,并開展了相應參數分析,得到以下結論:1)進行了支座可拆卸式鋼管混凝土防撞柱水平撞擊試驗,并建立了相應的簡化數值模型,計算結果和試驗結果對比發現,簡化數值模型可以較好的還原可拆卸式防撞柱水平撞擊過程。2)從工程應用角度出發,對影響可拆卸式防撞柱抗沖擊性能的結構構造因素進行了參數分析,結果表明,栓釘角度、埋深、柱身材料強度和管內混凝土填充量對防撞柱抗沖擊性能影響較大。3)基于可拆卸式防撞柱參數分析結果,對其設計方案進行了優化,為工程應用提供指導。